1.本实用新型涉及一种烟气低温省煤器自动清除炉渣控制系统,属于能源技术领域。

背景技术:

2.省煤器管是锅炉省煤器的重要组成部分,主要由无缝钢管通过弯曲或折叠而成。铸铁式省煤器是由一系列水平的铸铁管子构成,管子在两端彼此用铸铁弯头采用法兰连接。钢管式省煤器由一系列并列排列的蛇形管所组成,蛇形管用外径为25~42mm的无缝钢管弯制而成,管子通常为错列布置。

3.现有链条炉应用烟气低温省煤器大多是翅片管结构,在引风机负压作用下,炉膛中 25mm以下炉渣会随烟气流动到省煤器入口处,小于翅片管间距的炉渣会通过省煤器,而略大于翅片管间距的炉渣会卡在两片翅片管中间逐渐堵塞省煤器,省煤器堵塞后,增大烟道阻力,增大引风机电耗,影响烟气余热回收效率。

4.因此,亟需提出一种烟气低温省煤器自动清除炉渣控制系统,以解决上述技术问题。

技术实现要素:

5.本实用新型的目的是解决现有技术省煤器易堵塞,增大烟道阻力导致风机电耗增加的问题。在下文中给出了关于本实用新型的简要概述,以便提供关于本实用新型的某些方面的基本理解。应当理解,这个概述并不是关于本实用新型的穷举性概述。它并不是意图确定本实用新型的关键或重要部分,也不是意图限定本实用新型的范围。

6.本实用新型的技术方案:

7.一种烟气低温省煤器自动清除炉渣控制系统,包括烟道管网、刮渣装置、排渣装置、控制系统和省煤器,省煤器的两侧分别与烟道管网建立连接,刮渣装置设置在烟道管网内部,烟道管网的下部设置有排渣装置。

8.优选的:控制系统包括格栅网前压力传感器、格栅网后压力传感器、省煤器出口压力传感器、炉渣高位检测器、炉渣低位检测器、放渣开关阀、第一炉渣输送带传动器和第二炉渣输送带传动器,格栅网前压力传感器、格栅网后压力传感器、第二炉渣输送带传动器和省煤器出口压力传感器分别与烟道管网建立安装,炉渣高位检测器、炉渣低位检测器、放渣开关阀和第一炉渣输送带传动器分别与排渣装置建立安装,格栅网前压力传感器、格栅网后压力传感器、省煤器出口压力传感器、炉渣高位检测器、炉渣低位检测器、放渣开关阀、第一炉渣输送带传动器和第二炉渣输送带传动器分别与控制器电性连接。

9.优选的:烟道管网包括省煤器烟气进口烟道和省煤器烟气出口烟道,省煤器烟气进口烟道固定连接在省煤器的进口侧,省煤器烟气出口烟道固定连接在省煤器的出口侧,省煤器烟气出口烟道处设置有省煤器出口压力传感器。

10.优选的:刮渣装置包括主传动轮、从动轮、传动链条、刮渣刷和格栅网,格栅网固定

连接在省煤器烟气进口烟道内部,格栅网与省煤器的进口侧的距离为500mm,主传动轮和从动轮通过轴与省煤器烟气进口烟道连接,主传动轮和从动轮通过传动链条连接,传动链条上固定连接有刮渣刷,刮渣刷覆贴在格栅网上,格栅网的前后分别设置有格栅网前压力传感器和格栅网后压力传感器,第二炉渣输送带传动器的输出端与主传动轮连接并驱动主传动轮。

11.优选的:刮渣装置还包括挡渣板,挡渣板与省煤器烟气进口烟道的上壁固定连接,挡渣板位于格栅网的左侧,挡渣板的上侧与格栅网的距离为500mm。

12.优选的:排渣装置包括漏渣斗、漏渣管和炉渣输送带机构,漏渣斗固定连接在省煤器烟气进口烟道的下侧并与省煤器烟气进口烟道连通,漏渣斗设置在格栅网的左侧并与格栅网的左侧下边缘贴合,漏渣斗下侧固定连通有漏渣管,漏渣管的下侧设置炉渣输送带机构。

13.优选的:漏渣管的下边缘与炉渣输送带机构不贴合,漏渣斗的上部设置有炉渣高位检测器,漏渣斗的底部边缘位置设置有炉渣低位检测器,漏渣管的出口处设置有放渣开关阀。

14.优选的:炉渣输送带机构包括主动带轮、从动带轮和传送带,传送带的两端分别与主动带轮和从动带轮连接,第一炉渣输送带传动器与主动带轮连接并驱动主动带轮。

15.本实用新型具有以下有益效果:

16.1.本实用新型增加烟气低温省煤器自动清除炉渣控制系统,增加对劣质煤质的适应性,烟气低温省煤器只能使用炼焦好的优质煤,现在烟气低温省煤器可扩展到适应各种煤质;

17.2.本实用新型可避免炉渣对省煤器的堵塞,使烟气低温省煤器原翅片管的翅片间距可以进行缩小,回收更多余热,或采用余热回收效果更好的板式省煤器(间距8mm左右),省煤器适应症更广,达到更高的余热回收效果;

18.3.本实用新型达到除渣自动处理,机械化自动化程度高,节约人力的同时提高效率。

附图说明

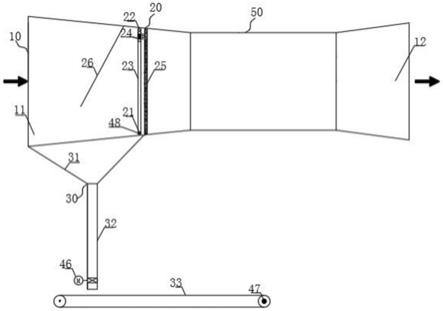

19.图1为一种烟气低温省煤器自动清除炉渣控制系统的结构示意图;

20.图2为一种烟气低温省煤器自动清除炉渣控制系统的控制示意图。

21.图中10

‑

烟道管网,11

‑

省煤器烟气进口烟道,12

‑

省煤器烟气出口烟道,20

‑

刮渣装置,21

‑

主传动轮,22

‑

从动轮,23

‑

传动链条,24

‑

刮渣刷,25

‑

格栅网,26

‑

挡渣板,30

‑ꢀ

排渣装置,31

‑

漏渣斗,32

‑

漏渣管,33

‑

炉渣输送带机构,40

‑

控制系统,41

‑

格栅网前压力传感器,42

‑

格栅网后压力传感器,43

‑

省煤器出口压力传感器,44

‑

炉渣高位检测器, 45

‑

炉渣低位检测器,46

‑

放渣开关阀,47

‑

第一炉渣输送带传动器,48

‑

第二炉渣输送带传动器,50

‑

省煤器。

具体实施方式

22.为使本实用新型的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实施例来描述本实用新型。但是应该理解,这些描述只是示例性的,而并非要限制本实

用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

23.本实用新型所提到的连接分为固定连接和可拆卸连接,所述固定连接即为不可拆卸连接包括但不限于折边连接、铆钉连接、粘结连接和焊接连接等常规固定连接方式,所述可拆卸连接包括但不限于螺纹连接、卡扣连接、销钉连接和铰链连接等常规拆卸方式,未明确限定具体连接方式时,默认为总能在现有连接方式中找到至少一种连接方式能够实现该功能,本领域技术人员可根据需要自行选择。例如:固定连接选择焊接连接,可拆卸连接选择铰链连接。

24.具体实施方式一:结合图1、图2说明本实施方式,本实施方式的一种烟气低温省煤器自动清除炉渣控制系统,包括烟道管网10、刮渣装置20、排渣装置30、控制系统40 和省煤器50,省煤器50的两侧分别与烟道管网10建立连接,刮渣装置20设置在烟道管网10内部,烟道管网10的下部设置有排渣装置30。

25.具体实施方式二:结合图1、图2说明本实施方式,本实施方式的一种烟气低温省煤器自动清除炉渣控制系统,控制系统40包括格栅网前压力传感器41、格栅网后压力传感器42、省煤器出口压力传感器43、炉渣高位检测器44、炉渣低位检测器45、放渣开关阀 46、第一炉渣输送带传动器47和第二炉渣输送带传动器48,格栅网前压力传感器41、格栅网后压力传感器42、第二炉渣输送带传动器48和省煤器出口压力传感器43分别与烟道管网10建立安装,炉渣高位检测器44、炉渣低位检测器45、放渣开关阀46和第一炉渣输送带传动器47分别与排渣装置30建立安装,格栅网前压力传感器41、格栅网后压力传感器42、省煤器出口压力传感器43、炉渣高位检测器44、炉渣低位检测器45、放渣开关阀46、第一炉渣输送带传动器47和第二炉渣输送带传动器48分别与控制器电性连接。

26.具体实施方式三:结合图1、图2说明本实施方式,本实施方式的一种烟气低温省煤器自动清除炉渣控制系统,烟道管网10包括省煤器烟气进口烟道11和省煤器烟气出口烟道12,省煤器烟气进口烟道11固定连接在省煤器50的进口侧,省煤器烟气出口烟道12 固定连接在省煤器50的出口侧,省煤器烟气出口烟道12处设置有省煤器出口压力传感器 43,省煤器出口压力传感器43可以监测省煤器烟气出口烟道12处的压力变化并反馈信号给控制器。

27.具体实施方式四:结合图1、图2说明本实施方式,本实施方式的一种烟气低温省煤器自动清除炉渣控制系统,刮渣装置20包括主传动轮21、从动轮22、传动链条23、刮渣刷24和格栅网25,格栅网25固定连接在省煤器烟气进口烟道11内部,格栅网25与省煤器50的进口侧的距离为500mm,主传动轮21和从动轮22通过轴与省煤器烟气进口烟道11连接,主传动轮21和从动轮22通过传动链条23连接,传动链条23上固定连接有刮渣刷24,刮渣刷24覆贴在格栅网25上,格栅网25的前后分别设置有格栅网前压力传感器41和格栅网后压力传感器42,第二炉渣输送带传动器48的输出端与主传动轮21 连接并驱动主传动轮21,烟气在引风机负压的作用下把炉渣带到格栅网25处,格栅网25 把剩余灰渣中少量较大粒径的炉渣拦截后降速落入漏渣斗31内,大部分炉渣被吸附在格栅网25上,当格栅网25上吸附的炉渣逐渐增加,格栅网25前后的压差增到,当格栅网 25前后的压差大于设定值时,控制器接收到格栅网前压力传感器41和格栅网后压力传感器42反馈信号,控制器经过pid运算控制第二炉渣输送带传动器48运转以及运转速度,第二炉渣输送带传动器48驱动主传动轮21沿传动链条23方向运动,刮渣刷24随着传动链条23运动并对格栅网25进行清扫,第二炉渣输送带

传动器48可正转反转,实现刮渣刷24的往复运动,确保烟气流量和负压在设计值内。

28.具体实施方式五:结合图1说明本实施方式,本实施方式的一种烟气低温省煤器自动清除炉渣控制系统,刮渣装置20还包括挡渣板26,挡渣板26与省煤器烟气进口烟道11 的上壁固定连接,挡渣板26位于格栅网25的左侧,挡渣板26的上侧与格栅网25的距离为500mm,挡渣板向前倾斜45度设置,烟气在引风机负压的作用下把25mm以下炉渣带到挡渣板26处,挡渣板26把20

‑

25mm左右的炉渣拦截,其余20mm以下的炉渣被风力输送到格栅网25处,粒径小于8mm灰渣通过格栅网。

29.具体实施方式六:结合图1说明本实施方式,本实施方式的一种烟气低温省煤器自动清除炉渣控制系统,排渣装置30包括漏渣斗31、漏渣管32和炉渣输送带机构33,漏渣斗31固定连接在省煤器烟气进口烟道11的下侧并与省煤器烟气进口烟道11连通,漏渣斗31设置在格栅网25的左侧并与格栅网25的左侧下边缘贴合,防止炉渣的堆积,漏渣斗31下侧固定连通有漏渣管32,漏渣管32的下侧设置炉渣输送带机构33,挡渣板26 拦截下来的20

‑

25mm左右的炉渣降速落在漏渣斗31内,刮渣刷24清扫格栅网25时掉落的炉渣落在漏渣斗31内。

30.具体实施方式七:结合图1、图2说明本实施方式,本实施方式的一种烟气低温省煤器自动清除炉渣控制系统,漏渣管32的下边缘与炉渣输送带机构33不贴合,漏渣斗31 的上部设置有炉渣高位检测器44,漏渣斗31的底部边缘位置设置有炉渣低位检测器45,漏渣管32的出口处设置有放渣开关阀46,漏渣斗31内炉渣位置到达炉渣高位检测器44 时,炉渣高位检测器44把信号反馈给控制器后,控制器发出指令控制放渣开关阀46打开。

31.具体实施方式八:结合图1、图2说明本实施方式,本实施方式的一种烟气低温省煤器自动清除炉渣控制系统,炉渣输送带机构33包括主动带轮、从动带轮和传送带,传送带的两端分别与主动带轮和从动带轮连接,第一炉渣输送带传动器47与主动带轮连接并驱动主动带轮,在本实施例中,应当理解为本领域技术人员通过现有技术手段能够设置安装用于承载主动带轮和从动带轮支架,例如,设置一个固定钢板,钢板上通过螺栓固定安装有轴承座,主动带轮和从动带轮分别安装在轴承座上,控制器发出指令控制放渣开关阀 46打开,炉渣落到传送带上,同时控制器发出指令控制第一炉渣输送带传动器47运转,第一炉渣输送带传动器47带动主动带轮旋转,传送带将炉渣输送到指定位置;当炉渣位置下降到炉渣低位检测器45时,炉渣低位检测器45把炉渣低位信号反馈给控制器,控制器发出指令控制放渣开关阀46关闭停止放渣,第一炉渣输送带传动器47停止运转,当炉渣位置再次达到炉渣高位检测器44位置时,重复以上步骤。

32.需要说明的是,在以上实施例中,只要不矛盾的技术方案都能够进行排列组合,本领域技术人员能够根据排列组合的数学知识穷尽所有可能,因此本实用新型不再对排列组合后的技术方案进行一一说明,但应该理解为排列组合后的技术方案已经被本实用新型所公开。

33.本实施方式只是对本专利的示例性说明,并不限定它的保护范围,本领域技术人员还可以对其局部进行改变,只要没有超出本专利的精神实质,都在本专利的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。