一种u形管结构的全预混水冷燃气锅炉

技术领域

1.本发明属于天然气安全稳定低氮燃烧、燃烧器及锅炉设计领域,具体涉及一种u形管结构的全预混水冷燃气锅炉。

背景技术:

2.燃烧器根据燃烧前是否混合及混合的程度分为扩散式燃烧器、部分预混式燃烧器和全预混燃烧器。扩散式燃烧器结构简单,运行安全可靠,无回火风险,但火焰较长,燃烧空间较大;部分预混式燃烧器主要用于传统小型壁挂式燃气锅炉,热负荷较大时结构笨重;全预混燃气燃烧方式燃烧强度大,火焰短,燃烧设备体积小,燃烧均匀,不会产生局部高温区,在大型燃气锅炉中具有显著优势,但其低负荷时可能发生回火,高负荷时可能发生脱火,且燃烧温度高,nox排放高,极大地限制了全预混燃气燃烧器在民用和工业上的发展。为了降低全预混燃烧器燃烧温度从而降低nox排放并保证完全燃烧,多采用提高过量空气系数的方式,由此也产生了排烟损失大,锅炉效率低的问题;此外,全预混燃烧器金属丝网空隙很小,极易发生堵塞和烧毁问题。由此产生了一种全预混水冷燃烧器,以水冷管束代替传统燃烧头,通过水冷管束来降低燃烧区温度,降低nox排放,同时通过控制管圈间隙防止回火和脱火的发生。水冷燃烧器近几年发展迅速,但多用于小型壁挂炉,因其对锅炉的适配性较差,改造工作量大。

3.传统的锅炉采用上下方形集箱结构,由4块钢板或上下半边封头加短筒体焊接而成,直管管束和上下集箱均需焊接,直管两端尚需缩颈,增加工艺成本,焊点太多;传统锅炉中燃烧器燃烧后的烟气流向一侧水冷换热器管束,继而绕着外圈管束与炉墙间的间隙流出,不同位置处的水冷管束温度分布极不均匀,易导致爆管等事故的发生。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供一种u形管结构的全预混水冷燃气锅炉,在不回火不脱火稳定燃烧的基础上降低氮氧化物排放,适配老旧锅炉进行低氮改造。

5.为了实现上述目的,本发明采用的技术方案是:一种u形管结构的全预混水冷燃气锅炉,包括水冷燃烧器和水冷换热器,水冷燃烧器和水冷换热器为圆柱形,水冷换热器同轴设置在水冷燃烧器外侧,水冷燃烧器中设置预混器和水冷燃烧头,水冷燃烧器的出水口连通水冷换热器的进水口,预混器的出口连通水冷燃烧头的进气口;水冷燃烧头包括燃烧头水冷管束和两个燃烧头上集箱,两个燃烧头上集箱内外嵌套布置,燃烧头水冷管束两端分别连通内侧和外侧的燃烧头上集箱;燃烧头上集箱的进水口连通锅炉给水,燃烧头上集箱的出水口连通水冷换热器的进水口,燃烧头水冷管束的单根水冷管采用u型;水冷燃烧头内侧设置均流孔板,均流孔板为圆筒形,其顶部敞口,底部密封;水冷燃烧头内侧与均流孔板之间设有间隙,点火枪设置在水冷燃烧头外侧。

6.燃烧头水冷管束至少包括两圈燃烧头直管,燃烧头水冷管束中外圈燃烧头水冷管束间隙大于内圈燃烧头水冷管束间隙,相邻两圈燃烧头直管错列布置。

7.水冷燃烧头内侧与均流孔板间间隙为5-10mm。

8.预混器包括同轴设置的外筒和内筒,外筒同轴设置在内筒的外侧,内筒的底部密闭,内筒下部筒壁上开设若干内筒喷孔;内筒和外筒之间设置导流通道,所述导流通道从上向下通流面积逐渐减小,所述导流通道将进入外筒与内筒之间环形空间的空气导向外筒的中心方向;内筒的下方依次设置旋流叶片和消旋结构;消旋结构采用若干导流直板,所述直板与直板之间以及直板与外筒之间形成若干平行于外筒轴线的气流通道。

9.旋流叶片沿圆周方向均匀布置20~30片,所述气流通道的数目为4~10个。

10.水冷换热器包括换热器上集箱和换热器水冷管束,换热器上集箱包括内侧和外侧两个换热器上集箱,换热器水冷管束的两端分别连通内侧的换热器上集箱和外侧的换热器上集箱;内侧和外侧两个换热器上集箱同心布置,换热器水冷管束的单根水冷管采用u型;内侧的换热器上集箱上设置换热器进水口,外侧的换热器上集箱上设置换热器出水口。

11.水冷换热器包括换热器上集箱、换热器下集箱和换热器水冷管束,换热器水冷管束的一端连接换热器上集箱,另一端连接换热器下集箱;换热器水冷管束中单支水冷管包括三根换热器直管,相邻两根换热器直管通过弯管连接;换热器下集箱的底部设置换热器进水口,换热器上集箱的顶部设置换热器出水口。

12.水冷燃烧头和水冷换热器顶部和底部水平方向均设置有烟气挡板和隔热层,隔热层设置在烟气挡板外侧,水冷换热器的底部外侧设置有一圈竖直方向的烟气挡板。

13.沿锅炉底部周向设置有冷凝换热器,冷凝换热器的下方设置承露盘,锅炉的烟囱设置在承露盘下方,承露盘和烟囱的高度从四周到中心逐渐降低,承露盘中部开孔,烟囱的最低处开设冷凝液排出口。

14.冷凝换热器的冷凝管采用u形,冷凝换热器的冷凝管沿烟气冲刷方向采用错列的光管、螺旋翅片管、h形翅片管或针翅管,冷凝管采用单管圈、双管圈、三管圈或四管圈结构。

15.与现有技术相比,本发明至少具有以下有益效果:

16.本发明所述全预混水冷燃气锅炉,烟气由中心的水冷燃烧头流出后均匀流向水冷换热器中的各个水冷管束,然后由外圈水冷管束与炉墙间的间隙向下流至承露盘再经烟囱排出,流动与换热均匀,换热能力大大提高,有助于锅炉的安全稳定运行;

17.通过改变水冷燃烧头管束间隙、管束尺寸等参数,能够实现燃烧头内圈水冷管束间形成混合气窄间隙流道从而防止回火,安全燃烧;燃烧头外圈水冷管束间控制合理间隙以防止脱火,稳定火焰;流动及换热均匀,换热效率高,可降低锅炉排烟温度,提高锅炉效率,有助于锅炉安全稳定运行;

18.燃烧器整体呈圆柱形,竖直伸入炉膛内部,无需改动锅炉本体管束,与锅炉本体管束适配性很强,燃烧头水冷管束降低火焰根部温度,减少热力型氮氧化物排放,满足低氮燃烧排放标准,可用于传统锅炉低氮改造,可以很好地适配老旧锅炉进行低氮改造,替代传统的扩散式和预混式燃烧器,在防回火和脱火的同时降低nox排放。

19.进一步的,锅炉给水进入水冷燃烧头之前先经过冷凝换热器吸收烟气余热,降低烟气排放温度,换热能力大大提高,有助于锅炉的安全稳定运行。

20.进一步的,混合器可适应较大比例调节并在负荷变化范围内始终保持良好的混合特性,流场分布均匀,避免了全预混燃烧采用高过量空气系数带来的锅炉效率降低的问题,保证燃烧效率。

21.进一步的,相邻两根水冷直管采用弯管连接进行过渡,省去上下集箱钢板成形焊接的成本或直接省去下集箱,减少管口焊接工作量50%,另外,还能减小上下集箱的尺寸,从而减小了钢材损耗。

附图说明

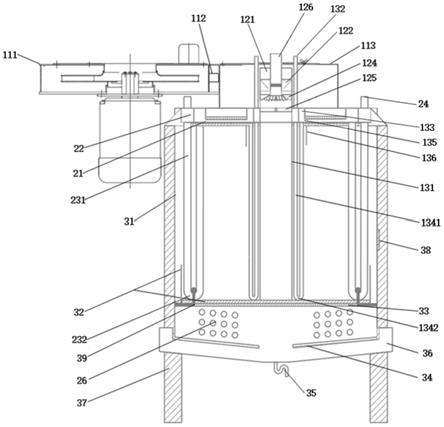

22.图1为本发明锅炉整体结构示意图。

23.图2为本发明水冷燃烧器预混器结构示意图。

24.图3a为本发明侧方旋流方式旋流叶片布置示意图。

25.图3b为本发明下方旋流方式旋流叶片布置示意图。

26.图4为本发明水冷燃烧器均流孔板结构示意图。

27.图5为本发明水冷燃烧器燃烧头结构示意图。

28.图6a为本发明一种水冷换热器单管束示意图。

29.图6b为本发明一种水冷换热器三根水冷直管的单管束示意图。

30.图6c为本发明一种水冷换热器对图6b所示单管束结构的一种变形示意图。

31.图7为本发明一种水冷换热器对图6b所示管束结构的一种变形示意图。

32.图8为本发明冷凝换热器结构示意图。

33.图9为本发明锅炉烟气与水流程图。

34.其中1:水冷燃烧器,11:鼓配风装置,111:鼓风机,112:配气筒,113:分配外壳,12:预混器,121:外筒,122:导流锥,123:环形片,124:旋流叶片,125:消旋结构,126:内筒,1261:内筒喷孔,13:水冷燃烧头,131:均流孔板,132:燃烧头进水口,133:燃烧头上集箱,134:燃烧头水冷管束,1341:燃烧头直管,1342:燃烧头弯管,135:燃烧头出水口,136:点火枪,137:燃烧头下集箱,2:水冷换热器,21:换热器进水口,22:换热器上集箱,23:换热器水冷管束,231:换热器直管,232:换热器弯管,24:换热器出水口,25:换热器下集箱,26:冷凝换热器,3:其他锅炉组件,31:锅炉外壳,32:烟气挡板,33:隔热层,34:承露盘,35:冷凝液排出口,36:烟囱,37:锅炉支架,38:防爆门,39:上下膨胀滑动周向限位支架。

具体实施方式

35.下面结合附图对本发明做进一步详细描述:

36.参考图1,一种u形管结构的全预混水冷燃气锅炉,该锅炉包括“锅”和“炉”及其他锅炉组件3,“锅”是指包裹在“炉”外部的水冷换热器2,水冷换热器2包括若干换热器水冷管束;“炉”是指包裹在外部水冷换热器2内部的中心进气的水冷燃烧器1,水冷燃烧器1整体为圆柱形,水冷燃烧器1包括若干燃烧头水冷管束;燃烧头水冷管束和换热器水冷管束的单根管束均为u形水冷管,水冷燃烧器1和外圈的水冷换热器2具有相似的整体结构。

37.预混器12包括外筒121、导流锥122、环形片123、旋流叶片124、消旋结构125以及内筒126,外筒121同轴设置在内筒126的外侧,内筒126和外筒121之间设置导流通道,所述导流通道从上向下通流面积逐渐减小,所述导流通道将进入外筒121与内筒126之间环形空间的空气导向外筒的中心方向;内筒126的下段开设若干内筒喷孔1261,内筒喷孔1261位于导流锥122覆盖的高度范围内;内筒126和外筒121之间设置导流锥122,导流锥122的顶面圆的直径大于其底面圆的直径;导流锥122的顶端一周连接外筒126内壁,导流锥122的底面悬

空;旋流叶片124和消旋结构125设置在内筒126的下方;

38.水冷燃烧头13包括均流孔板131、燃烧头进水口132、燃烧头上集箱133、燃烧头水冷管束134、燃烧头出水口135以及点火枪136;

39.燃烧头水冷管束134包括燃烧头直管1341和燃烧头弯管1342,燃烧头直管1341和燃烧头弯管1342拼接组成u形水冷管;

40.水冷换热器2包括换热器进水口21、换热器上集箱22、换热器水冷管束23、换热器出水口24、换热器下集箱25以及冷凝换热器26;换热器进水口21、换热器下集箱25、换热器水冷管束23、换热器上集箱22以及换热器出水口24依次连通;换热器水冷管束23包括换热器直管231和换热器弯管232,换热器弯管232连接两根相邻的换热器直管,两者拼接组成“u”形弯管。

41.其他锅炉组件3包括锅炉外壳31、烟气挡板32、隔热层33、承露盘34、冷凝液排出口35、烟囱36、锅炉支架37、防爆门38、上下膨胀滑动周向限位支架39等。烟囱36设置在锅炉底部,烟囱的底部最低处开设冷凝液排出口35;水冷燃烧器1和水冷换热器2的下方设置烟气挡板32,锅炉外壳31的下方设置锅炉支架37,锅炉外壳31的中下部设置有防爆门38;限位支架39设置在水冷换热器2的底部,限位支架39用于对换热器水冷管束23周向限位;限位支架39与换热器弯头连接,可上下滑动,水平方向位置不变,用于对换热器水冷管束23周向限位。

42.参考图1和图2,燃气采用中心进气方式,空气与燃气采用后混混合方式;鼓配风装置11包括鼓风机111、配气筒112以及分配外壳113,鼓风机111、配气筒112、分配外壳113依次相连,鼓风机111满足防静电和防爆要求,鼓风机111鼓入的空气经配气筒112送至分配外壳113内部,分配外壳113内部与外筒121顶部连通,外筒121为圆柱形筒,顶部底部均敞口,分配外壳113内部进入外筒121与内筒126顶部的环形空间形成空气入口,空气从所述空气入口进入后沿内筒126与外筒121间环形空间向下流动,内筒126与外筒121之间设置一导流锥122,导流锥122为部分倒锥形曲面板,导流锥122的通流面积从上向下逐渐减小,导流锥122上部与外筒121焊接,导流锥122下部悬空并与内筒126壁面间预留设定空隙,空气流经导流锥122时方向发生改变,靠向内筒126壁面;内筒126为圆柱形空腔,顶部敞口,底部密闭,内筒126顶部作为燃气入口连接燃气管道,内筒126下部的壁面均布若干内筒喷孔1261,内筒喷孔1261位于导流锥122中间位置,内筒喷孔1261为圆形、方形、三角形、梅花形或菱形,也可以采用上述不同形状的组合,内筒喷孔1261分层均匀错列布置;燃气由内筒126顶部进入后沿内筒126内部向下流动,由内筒喷孔1261喷出后与经过导流锥122的来流空气形成倾斜交叉射流混合。

43.参考图2和图3a、图3b,导流锥122下方内筒126外壁焊接一圈旋流叶片124,旋流叶片124的外端与外筒121内壁焊接,旋流叶片124沿圆周方向均匀布置20~30片,使燃气与空气混合后进行旋转(侧方旋流);作为可选的实施方式,可以在内筒126底部焊接一环形片123,环形片123外壁直径小于或等于内筒126外壁直径,环形片123外壁上焊接旋流叶片124一端,旋流叶片124另一端焊接在外筒121内壁上,旋流叶片124沿圆周方向均匀布置20~30片,优选环形片123尺寸小于内筒126,此时旋流叶片124尺寸也较大,旋流效果更强(下方旋流)。旋流叶片124下方预设的距离处设置消旋结构125,消旋结构125焊接于外筒121内壁,消旋结构125可采用辐射状,如十字板或米字板,消旋结构125也可采用平形状,如川字板;

消旋结构125优选辐射状,分区数目4~10区,分区较多为宜。

44.参考图1和图4,外筒121下方焊接均流孔板131,均流孔板131与外筒121直径、厚度均相同,均流孔板131下方与燃烧头弯管1342底部等高,均流孔板131下方采用底板封堵,并将均流孔板131底部与燃烧头水冷管束134间间隙密封,防止混合气短路直接从均流孔板131下方流出,均流孔板131上均布圆形或方形或三角形或梅花形或菱形均流孔,或为不同形状的组合方式,开孔面积等于理论燃烧所需面积。

45.单根水冷管采用u型即单根水冷管束至少包括两根水冷直管,相邻两根水冷直管采用弯管连接,所述弯管的角度大于等于180

°

。

46.参考图5和图6a、图6b、图6c,所述燃烧头水冷管束和换热器水冷管束布置方式有以下三种(图中标识以换热器水冷管束为例,燃烧头水冷管束与之对应):

47.作为一个优选的实施例:具体为两圈竖直直管束连接180

°

弯头组成单个u形结构,两圈燃烧头直管1341上方连接两个环形燃烧头上集箱133,燃烧头上集箱133一高一低布置,内侧的燃烧头上集箱133连接2~4根水管作为燃烧头进水口132,外侧的燃烧头上集箱133接2~4根水管作为燃烧头出水口135。燃烧头出水口135连接内侧换热器上集箱22,然后沿换热器水冷管束23流动至外侧换热器上集箱22引出;两圈换热器直管231上方连接两个环形换热器上集箱22,换热器上集箱22一高一低布置,内侧的换热器上集箱22连接2~4根水管作为换热器进水口21,外侧的换热器上集箱22接2~4根水管作为换热器出水口24。燃烧头出水口135连接内侧换热器上集箱22,然后沿换热器水冷管束23流动至换热器上集箱22引出。

48.作为一个可选的实施方式,本发明所述换热器水冷管束23和燃烧头水冷管束均采用三圈竖直直管束,同一根管束的相邻两根水冷直管通过180

°

弯管连接,组成双u形结构,双u形管两端分别连接环形的燃烧头上集箱133和燃烧头下集箱137,燃烧头上集箱133位于外侧,燃烧头下集箱137位于内侧,燃烧头下集箱137下方连接2~4根水管作为燃烧头进水口132,燃烧头上集箱133外侧连接2~4根水管作为燃烧头出水口135,燃烧头出水口135连接内侧换热器下集箱25,然后沿换热器水冷管束23流动至外侧换热器上集箱22;相邻两圈管束间通过180

°

弯管连接(即同一根水冷管束中相邻两根水冷直管通过180

°

弯管连接),组成双u形结构,双u形管两端分别连接环形的换热器上集箱22和换热器下集箱25,换热器上集箱22位于外侧,换热器下集箱25位于内侧,换热器下集箱25下方连接2~4根水管作为换热器进水口21,换热器上集箱22外侧连接2~4根水管作为换热器出水口24,燃烧头出水口135连接换热器下集箱25,然后沿换热器水冷管束23流动至外侧换热器上集箱22,最后从换热器上集箱22流出;冷凝换热器26出口通过管道连通燃烧头进水口132。

49.参考图7,作为另一种可选实施方式,其中两侧的直管束竖直,中间的直管束倾斜一设定角度,相邻两圈燃烧头直管1341通过大于180

°

燃烧头弯管1342连接组成双u形结构,形成紧凑换热结构,双u形管两端分别连接环形燃烧头上集箱133和燃烧头下集箱137,燃烧头上集箱133位于外侧,燃烧头下集箱137位于内侧,燃烧头下集箱137下方连接2~4根水管作为燃烧头进水口132,燃烧头上集箱133连接2~4根水管作为燃烧头出水口135,燃烧头出水口135连接内侧换热器下集箱25,然后沿换热器水冷管束23流动至外侧换热器上集箱22;相邻两圈换热器直管231通过大于180

°

的换热器弯管232连接组成双u形结构,形成紧凑换热结构,双u形管两端分别连接环形的换热器上集箱22和换热器下集箱25,换热器上集箱22

位于外侧,换热器下集箱25位于内侧,换热器下集箱25下方连接2~4根水管作为换热器进水口21,换热器上集箱22连接2~4根水管作为换热器出水口24,燃烧头出水口135连接内侧换热器下集箱25,然后沿换热器水冷管束23流动至外侧换热器上集箱22;冷凝换热器26出口通过管道连通燃烧头进水口132。

50.三种方案的燃烧头上集箱133、燃烧头下集箱137、换热器上集箱22、换热器下集箱25截面可为圆形、方形或圆形和方形的组合;水冷燃烧头13和水冷换热器2的出水集箱体积分别等于或大于其进水集箱;内部的水冷燃烧器1与外部的水冷换热器2布置管束圈数可相同也可以不同,换热器上集箱22底部和换热器弯管232处设置烟气挡板32和隔热层33,烟气挡板32采用耐火材料制成,外侧换热器直管231底部起弯处亦设置烟气挡板32,防止烟气直接短路从下方流出。

51.内圈的燃烧头直管1341与均流孔板131之间设有510

±

30mm的间隙,相邻两圈燃烧头水冷管束134或换热器水冷管束23的直径和高度相等,管子数目相同且错列布置;

52.两圈燃烧头水冷管束134直径之差与燃烧头水冷管束134的直径相等,两圈换热器水冷管束23直径之差与换热器水冷管束23直径相当;外圈的燃烧头水冷管束134外侧一定距离设置点火枪136用于引燃混合气;内圈的燃烧头水冷管束134间形成进气间隙,保证额定最小负荷下混合气流速大于火焰传播速度以防止回火;外圈燃烧头水冷管束间隙大于内圈燃烧头水冷管束间隙,可以保证额定最高负荷下不脱火,同时外圈的燃烧头水冷管束134后方形成高温低流速的稳焰区,也可以稳定火焰防止脱火,同时,外圈的燃烧头水冷管束134与燃烧火焰直接换热,从而降低燃烧区域温度,尤其是前期燃烧反应区域的温度,从而抑制nox的生成。

53.参考图1和图8,为提高燃气锅炉热效率,需要在底部换热器弯管232下方增加布置u形冷凝换热器,以往都是将360

°

径向流出的烟气环向汇集一侧进入冷凝器,但却使气流多次压缩、膨胀且改变方向,不利于冷凝效率的提高,其引起烟气阻力增加,为克服这一弱点,本发明因势利导,换热器水冷管束23底部换热器弯管232下方设置冷凝换热器,实现高效冷凝换热,冷凝换热器沿烟气冲刷方向采用错列的光管、螺旋翅片管、h形翅片管或针翅管以实现高效冷凝换热,依据水量可以选用单管圈、双管圈、三管圈或四管圈结构,并配置进水集箱、出水集箱、进水口和出水口。

54.参考图1,燃烧头水冷管束134、换热器水冷管束23采用不锈钢圆形光管或翅片管,错列布置;通过水泵进行强制水循环,冷却水可采用常温给水、真空除氧、热力除氧、蒸汽冷却等条件;换热器上集箱22底部设置锅炉支架37用以支撑锅炉,锅炉下部设置中心向下倾斜的承露盘34,冷凝水由承露盘34中心区域向下流至冷凝液排出口35后排出,承露盘34下方对称设置两个烟囱36,排出烟气。水冷燃烧器1及水冷换热器2下方布置烟道、承露盘34以及烟囱36,冷凝换热器、烟道、承露盘34、烟囱36等部件的材料应选择304或316级及以上的奥氏体耐蚀不锈钢板材或管材制造,亦可选择塑料替代。

55.参考图9,该燃气锅炉可以是蒸汽或热水锅炉,当为蒸汽锅炉时,u形管水冷换热器2外部一侧应布置水位计,本锅炉可以是贯流式锅炉,此时要求比较高的水质,可设置外置式蒸汽分离装置以保证蒸汽品质;若为自然循环蒸汽锅炉,则u形管换热器上集箱22内部应留有合理的蒸汽空间。无论哪种蒸汽锅炉,低温锅炉给水先进入冷凝换热器使低温烟气冷凝吸收烟气中水蒸气的液化潜热,然后进入水冷燃烧器1集箱的燃烧头进水口132,进入燃

烧头上集箱133外侧面沿周向均布的2~4根出水管连通水冷换热器2内侧集箱,然后沿u形管换热器水冷管束23流动至u形管水冷换热器2的外侧集箱引出蒸汽供应热力系统。

56.当为热水锅炉时,锅炉回水先进入冷凝换热器使低温烟气冷凝吸收烟气中水蒸气的液化潜热,然后进入水冷燃烧器1内侧的集箱的燃烧头进水口132,然后沿着燃烧头水冷管束134流至外侧燃烧头上集箱133外侧面沿周向均布的2~4根出水管连通u形管换热器内侧集箱,然后沿u形换热器水冷管束23流动至外侧的换热器上集箱22引出热水供应热力系统,当设置蒸汽和热水连接系统时充分考虑水流量、管中的水流速度来合理分布上行和下行管束的走向。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。