1.本发明涉及电池材料技术领域,具体涉及一种钪、钨掺杂的正极材料前驱体的制备方法。

背景技术:

2.目前,锂离子电池具有比能量高、循环寿命长等优点,是便携式电子产品和电动汽车电池的主要选择对象。但是正极材料的比容量较低,需承受补充负极的不可逆容量损失,成为了限制电池能量水平的重要因素。因此,正极材料的研究与改进是提升锂离子电池能量密度和稳定性的关键。通过控制前驱体的合成可以改善正极材料的电化学性能。但不成熟的材料生产工艺会增加其商业化的成本。由于设备及工艺条件限制,在共沉淀反应形核过程中通常会有微裂纹产生。微裂纹对正极材料的理化指标和电化学性能具有较大的负面影响。同时,前驱体的掺杂元素种类、掺杂元素含量等对正极材料的理化指标和电化学性能具有重要影响。

技术实现要素:

3.针对现有技术存在的问题,本发明的目的是提供一种钪、钨掺杂且无微裂纹产生的镍钴锰前驱体材料的制备方法。

4.为实现上述目的,本发明采用以下技术方案。

5.本发明提供一种钪、钨掺杂的镍钴锰前驱体材料的制备方法,所述前驱体材料的化学式为ni

x

co

y

mn

z

w

p

sc

q

(oh)2,其中x、y、z、p、q为摩尔数,0.6≤x<1,0<y≤0.2,0<z≤0.2,0<p≤0.1,0<q≤0.05,x y z =1;具体制备方法包括以下步骤:(1)配制镍钴锰金属盐溶液;配制碱溶液;配制络合剂溶液;将sc2o3加入到乙醇中,得掺杂浆料a;将wo3加入到氨水中,得掺杂浆料b;(2)将镍钴锰金属盐溶液置于反应釜内,混合均匀,然后利用计量泵将碱溶液和络合剂溶液进料至反应釜内,调节ph值,进行第一阶段共沉淀反应,得混合浆料;在混合浆料中加入掺杂浆料a和掺杂浆料b,不断搅拌,进行第二阶段共沉淀反应,得固液混合物;(3)过滤步骤(2)所述的固液混合物,所得固相经洗涤、干燥、过筛、除磁,即得钪、钨掺杂的镍钴锰前驱体材料。

6.进一步的,上述制备方法中,所述镍、钴、锰的金属盐为硫酸盐。

7.进一步的,上述制备方法中,所述碱溶液为naoh溶液,所述络合剂溶液为nh3·

h2o溶液。

8.进一步的,所述naoh溶液的浓度为4~7 mol/l,所述nh3•

h2o溶液的浓度为4~7 mol/l。

9.在具体的制备过程中,根据前驱体材料中镍、钴、锰的摩尔比配制相应的镍钴锰金属盐溶液,镍钴锰金属盐溶液中金属离子的总浓度为70

‑

120g/l;根据混合浆料的ph值调节碱液的进料速度。

10.进一步的,上述制备方法中,所述共沉淀反应包括第一阶段和第二阶段;第一阶段的搅拌转速为350~550 rpm,反应体系的ph值为12.3~12.8,反应体系中氨的浓度值为12~18 g/l,反应时间为0.5~5 h;第二阶段的搅拌转速为350~550 rpm,反应体系的ph值为11.5~12.5,反应体系中氨的浓度值为9~12g/l,反应时间12~50 h。

11.共沉淀反应的第一阶段为初步形核阶段,第二阶段为掺杂元素共沉淀阶段,第一阶段反应生成的晶体颗粒作为生长基底,可以诱导第二阶段共沉淀晶体生长,使得前驱体颗粒均匀。第一阶段较高的ph和氨的浓度和较短的反应时间促使快速形成晶核,第二阶段稍低的ph值和较低的氨浓度以及引入的掺杂元素,保证晶核生长稳定,使得形貌均一。

12.由于晶体生长过程中,晶体颗粒的表面能较高,容易产生团聚现象,使得前驱体材料生长不均匀,内部容易产生空隙裂纹,外部表面疏松,对正极材料的理化指标和电化学性能具有较大的负面影响。在第二阶段引入掺杂元素,同时引入钨和钪掺杂元素,能够降低晶体的表面能,诱导晶体均匀生长,使得材料由内到外生长致密,内部无空隙裂纹的产生,增强正极材料的电化学性能。

13.在湿法共沉淀的第二阶段直接加入掺杂了钨和钪的浆料,在第一阶段的基础上,实现前驱体的钨和钪的掺杂,工艺过程简单,易于操作。

14.与现有技术相比,本发明具有的以下有益效果:(1)本发明本发明提供的前驱体ni

x

co

y

mn

z

w

p

sc

q

(oh)2,掺杂了钪元素和钨元素,表面晶粒生长均匀致密,无裂纹,粒径为2~4.5 μm。

15.(2)本发明制备方法简单、生产成本低、适用于工业化生产。

附图说明

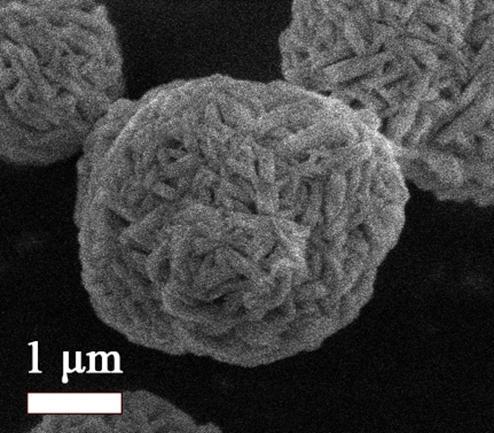

16.图1是本发明实施例1制备得到的前驱体ni

0.8

co

0.1

mn

0.1

w

0.003

sc

0.003

(oh)2的sem图。

17.图2是本发明实施例1制备得到的前驱体ni

0.8

co

0.1

mn

0.1

w

0.003

sc

0.003

(oh)2的sem剖面图。

18.图3是本发明实施例2制备得到的前驱体ni

0.88

co

0.09

mn

0.03

w

0.004

sc

0.004

(oh)2的sem图。

19.图4是本发明实施例3制备得到的前驱体ni

0.92

co

0.04

mn

0.04

w

0.002

sc

0.002

(oh)2的sem图。

20.图5是本发明对比例1制备得到的前驱体ni

0.8

co

0.1

mn

0.1 (oh)2的sem图。

21.图6是本发明对比例1制备得到的前驱体ni

0.8

co

0.1

mn

0.1 (oh)2的sem剖面图。

22.图7是本发明实施例1与对比例1烧结成的正极材料循环性能图。

具体实施方式

23.下面结合附图和具体实施例对本发明作进一步说明,需要指出的是,以下所描述的仅仅是本发明一部分实施例,而不是全部实施例,这些实施例不得用于解释对本技术权利要求请求保护范围的限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他变更或修饰,都属于本技术权利要求的保护范围。

24.实施例1本实施例制备化学式为ni

0.8

co

0.1

mn

0.1

w

0.003

sc

0.003

(oh)2的三元正极材料前驱体,包

括下列步骤:(1)将8molniso4·

6h2o、1molcoso4·

7h2o和1mol mnso4·

h2o(ni:co:mn=8:1:1)置于反应釜内,混合均匀,然后利用计量泵将3 l的7 mol/l naoh溶液和3l的 7 mol/l nh3•

h2o溶液进料至反应釜内,搅拌均匀,得混合浆料,进行第一阶段共沉淀反应;搅拌转速为400 rpm,反应液的ph值为12.5 ,氨值为14 g/l,反应2.5 h;(2)将0.015 mol sc2o3加入到乙醇中,得掺杂浆料a,将0.03 mol wo3加入到氨水中,得掺杂浆料b,随后将掺杂浆料a和掺杂浆料b通入反应釜;不断搅拌,进行第二阶段共沉淀反应,搅拌转速为500 rpm,反应体系的ph值为12.6,氨值为10 g/l,反应36 h,得固液混合物;(3)将步骤(2)所得固液混合物进行过滤,所得固相经洗涤、干燥、过筛、除磁,即得三元正极材料前驱体ni

0.8

co

0.1

mn

0.1

w

0.003

sc

0.003

(oh)2。

25.图1是本实施例制备得到的前驱体ni

0.8

co

0.1

mn

0.1

w

0.003

sc

0.003

(oh)2的sem图,从图中可以看出,前驱体材料形貌均匀,粒径为2~4.5 μm,表面晶粒生长均匀且致密,图2为剖面图,可以看出材料内部也生长致密。

26.对比例 1本对比例制备化学式为ni

0.8

co

0.1

mn

0.1

(oh)2的前驱体,包括下列步骤:将8 mol niso4·

6h2o、1 mol coso4·

7h2o和1 mol mnso4·

h2o(ni:co:mn=8:1:1)置于反应釜内,混合均匀,然后利用计量泵将3 l的7 mol/l naoh溶液和3l的 7 mol/l nh3•

h2o溶液进料至反应釜内,搅拌均匀,得混合液,进行共沉淀反应;搅拌转速为500 rpm,反应液的ph值为12.6,氨值为10 g/l,反应36 h,得固液混合物;将混合物过滤、洗涤、干燥、过筛、除磁,即得锂离子电池改性三元正极材料前驱体ni

0.8

co

0.1

mn

0.1

(oh)2。

27.图5是对比例1制备得到的前驱体ni

0.8

co

0.1

mn

0.1

(oh)2的sem图,从图中可以看出,前驱体材料形貌均匀,粒径为2~4.5 μm,表面晶粒生长疏松。图6为前驱体的剖面图,可以看出材料内部生长疏松且存在空隙裂纹。

28.进一步分析实施例1和对比例1制备得到的前驱体的电化学性能,分别将将实施例1和对比例1制备得到的前驱体烧结成正极材料并将其组装成锂离子纽扣电池测试电化学性能。如图7所示,实施例1制备得到的钨和钪掺杂的前驱体烧结成正极材料后,具有更优异的电化学性能。具体来说,实施例1的电池,在室温2.7

‑

4.4v电压区间,0.1c测试条件下,首圈具有211 mah g

‑1的比容量,1c首圈具有190.9 mah g

‑1的比容量,循环100圈后具有166 mah g

‑1的比容量,容量保持率为86%。对比例1的电池,在室温2.7

‑

4.4v电压区间,0.1c测试条件下,首圈具有204 mah g

‑1的比容量,1c首圈具有184.8 mah g

‑1的比容量,循环100圈后具有122 mah g

‑1的比容量,容量保持率为66%。

29.实施例2本实施例制备化学式为ni

0.88

co

0.09

mn

0.03

w

0.004

sc

0.004

(oh)2的前驱体,包括下列步骤:(1)将8.8 mol niso4·

6h2o、0.9 mol coso4·

7h2o和0.3 mol mnso4·

h2o (ni:co:mn=88:9:3)置于反应釜内,混合均匀,然后利用计量泵将3 l的6.5 mol/l naoh溶液和3l的6.5 mol/l nh3•

h2o溶液进料至反应釜内,搅拌均匀,得混合浆料,进行第一阶段的共沉淀反应:搅拌转速为500 rpm,反应浆料的ph值为12.8,氨值为16 g/l,反应4.0 h;

(2)将0.02 mol sc2o3加入到乙醇中,得掺杂浆料a,将0.04 mol wo3加入到氨水中,得掺杂浆料b,随后将掺杂浆料a和掺杂浆料b通入反应釜,进行第二阶段的共沉淀反应:搅拌转速为550 rpm,反应液的ph值为12.5,氨值为10 g/l,反应40 h,得固液混合物;(3)将步骤(2)所得固液混合物进行过滤、洗涤、干燥、过筛、除磁,即得锂离子电池改性三元正极材料前驱体ni

0.88

co

0.09

mn

0.03

w

0.004

sc

0.004

(oh)2。

30.参照图3,本实施例制备得到的前驱体ni

0.88

co

0.09

mn

0.03

w

0.004

sc

0.004

(oh)2形貌均匀,粒径为2~4.5 μm,表面晶粒生长均匀且致密。

31.实施例3本实施例制备化学式为ni

0.92

co

0.04

mn

0.04

w

0.002

sc

0.002

(oh)2的前驱体,包括下列步骤:(1)将9.2 mol niso4·

6h2o、0.4 mol coso4·

7h2o和0.4 mol mnso4·

h2o (ni:co:mn=92:4:4)置于反应釜内,混合均匀,然后利用计量泵将3 l的7 mol/l naoh溶液和3l的7 mol/l nh3•

h2o溶液进料至反应釜内,搅拌均匀,得混合浆料,进行第一阶段的共沉淀反应:搅拌转速为400 rpm,反应浆料的ph值为12.3,氨值为15 g/l,反应3.0 h;(2)将0.02 mol sc2o3加入到乙醇中,得掺杂浆料a,将0.02 mol wo3加入到氨水中,得掺杂浆料b,随后将掺杂浆料a和掺杂浆料b通入反应釜,进行第二阶段的共沉淀反应:搅拌转速为500 rpm,反应液的ph值为11.5,氨值为10 g/l,反应48 h,得固液混合物;(3)将步骤(2)所得固液混合物进行过滤,固相经洗涤、干燥、过筛、除磁,即得前驱体ni

0.92

co

0.04

mn

0.04

w

0.002

sc

0.002

(oh)2。

32.参照图4,本实施例制备得到的前驱体ni

0.92

co

0.04

mn

0.04

w

0.002

sc

0.002

(oh)2形貌均匀,表面晶粒生长均匀且致密,粒径为2~4.5 μm。

33.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。