1.本发明涉及含氟共聚物。

背景技术:

2.专利文献1中记载了一种四氟乙烯/六氟丙烯系共聚物,其包含通过至少使四氟乙烯与六氟丙烯共聚而得到的共聚物,不与熔点与上述共聚物的熔点相差20℃以上的树脂混合而得到,在气氛温度310℃和角频率0.01rad/秒的条件下的熔融粘弹性测定中,复数粘度为2.0

×

103pa

·

s~10.0

×

103pa

·

s,储能模量为0.1pa~3.5pa。

3.现有技术文献

4.专利文献

5.专利文献1:国际公开第2009/102660号

技术实现要素:

6.发明所要解决的课题

7.本发明的目的在于提供一种含氟共聚物,其能够通过注射成型法以高注射速度成型而得到美丽的注射成型体,能够通过挤出成型法在直径小的芯线上以高速度形成薄的被覆层,能够得到80℃耐磨耗性、耐溶剂裂纹性、100℃高温时刚性、100℃耐拉伸蠕变特性、对反复载荷的耐久性优异的成型体。

8.用于解决课题的手段

9.根据本发明,提供一种含氟共聚物,其为含有四氟乙烯单元、六氟丙烯单元和全氟(丙基乙烯基醚)单元的含氟共聚物,其中,六氟丙烯单元的含量相对于全部单体单元为10.3质量%~12.2质量%,全氟(丙基乙烯基醚)单元的含量相对于全部单体单元为1.2质量%~1.6质量%,372℃下的熔体流动速率为13.0g/10分钟~17.0g/10分钟。

10.六氟丙烯单元的含量相对于全部单体单元优选为10.7质量%~11.5质量%。

11.全氟(丙基乙烯基醚)单元的含量相对于全部单体单元优选为1.2质量%~1.5质量%。

12.372℃下的熔体流动速率优选为14.1g/10分钟~16.0g/10分钟。

[0013]-cf2h的数量相对于每106个主链碳原子数为50个以上。

[0014]

含羰基的末端基团、-cf=cf2和-ch2oh的总数相对于每106个主链碳原子数优选为100个以下。

[0015]

另外,根据本发明,提供一种注射成型体,其含有上述含氟共聚物。

[0016]

另外,根据本发明,提供一种被覆电线,其具备含有上述含氟共聚物的被覆层。

[0017]

另外,根据本发明,提供一种成型体,其为含有上述含氟共聚物的成型体,其中,上述成型体为螺栓、过滤器罩、管、膜或电线被覆。

[0018]

发明的效果

[0019]

根据本发明,能够提供一种含氟共聚物,其能够通过注射成型法以高注射速度成

型而得到美丽的注射成型体,能够通过挤出成型法在直径小的芯线上以高速度形成薄的被覆层,能够得到80℃耐磨耗性、耐溶剂裂纹性、100℃高温时刚性、100℃耐拉伸蠕变特性、对反复载荷的耐久性优异的成型体。

具体实施方式

[0020]

以下,对本发明的具体实施方式进行详细说明,但本发明不限定于下述实施方式。

[0021]

本发明的含氟共聚物含有四氟乙烯(tfe)单元、六氟丙烯(hfp)单元和全氟(丙基乙烯基醚)(ppve)单元。

[0022]

专利文献1中提出了一种tfe/hfp共聚物(fep),其可实现熔融挤出成型中的成型性的改良、特别是电线的挤出被覆成型中的高速成型时的成型不良的大幅降低、及传输损耗(衰减量)小的电线的制造。通过使用这样的fep,能够形成良好的电线被覆,但这样的fep不能说一定适合用于电线被覆以外的用途。

[0023]

tfe/hfp共聚物(fep)这样的氟树脂的耐化学药品性优异,因此被用作在与化学药品接触的环境下使用的螺栓的形成材料。另外,也被用作用于过滤化学药品的过滤器的罩。这些成型体由于具有通过松紧或开闭而容易产生磨耗的部位,因此当然需要耐磨耗性,还要求即使在与化学药品接触后也不易产生裂纹的特性。同时,还要求不会因应力而变形、即使负荷反复载荷也不会劣化的特性。因此,需要能够得到高温时刚性、100℃耐拉伸蠕变特性和对反复载荷的耐久性优异、并且高温耐磨耗性和耐溶剂裂纹性优异的成型体的含氟共聚物。

[0024]

发现:通过将含有tfe单元、hfp单元和ppve单元的含氟共聚物的hfp单元和ppve单元的含量、以及熔体流动速率调整到极其限定的范围内,由含氟共聚物得到的成型体的80℃耐磨耗性、耐溶剂裂纹性、100℃高温时刚性、100℃耐拉伸蠕变特性、对反复载荷的耐久性显著提高。进而,通过利用注射成型法将本发明的含氟共聚物以高注射速度成型,能够得到美丽的注射成型体。

[0025]

而且,通过利用挤出成型法将本发明的含氟共聚物成型,能够在直径小的芯线上以高速度形成薄的被覆层,能够以高成型速度成型为厚度均匀的薄膜。这样,本发明的含氟共聚物不仅能够用作螺栓、过滤器罩的材料,而且还能够用于管、膜或电线被覆等广泛的用途。

[0026]

本发明的含氟共聚物为熔融加工性的氟树脂。熔融加工性是指能够使用挤出机和注射成型机等现有的加工设备将聚合物熔融并加工。

[0027]

含氟共聚物的hfp单元的含量相对于全部单体单元为10.3质量%~12.2质量%,优选为10.4质量%以上,更优选为10.5质量%以上,进一步优选为10.6质量%以上,特别优选为10.7质量%以上,优选为12.0质量%以下,更优选为11.8质量%以下,进一步优选为11.7质量%以下,更进一步优选为11.6质量%以下,尤其进一步优选为11.5质量%以下,特别优选为11.3质量%以下,最优选为11.1质量%以下。若hfp单元的含量过少,则无法得到80℃耐磨耗性、耐溶剂裂纹性优异的成型体。若hfp单元的含量过多,则无法得到100℃高温时刚性、100℃耐拉伸蠕变特性、对反复载荷的耐久性优异的成型体。

[0028]

含氟共聚物的ppve单元的含量相对于全部单体单元为1.2质量%~1.6质量%,优选为1.5质量%以下。若ppve单元的含量过少,则无法得到80℃耐磨耗性、耐溶剂裂纹性优

异的成型体。若ppve单元的含量过多,则无法得到100℃高温时刚性、100℃耐拉伸蠕变特性优异的成型体。

[0029]

含氟共聚物的tfe单元的含量相对于全部单体单元优选为86.2质量%以上,更优选为86.3质量%以上,进一步优选为86.6质量%以上,更进一步优选为86.8质量%以上,特别优选为87.0质量%以上,最优选为87.4质量%以上,优选为88.5质量%以下,更优选为88.4质量%以下,进一步优选为88.3质量%以下,更进一步优选为88.2质量%以下,特别优选为88.1质量%以下。另外,可以按照hfp单元、ppve单元、tfe单元和其他单体单元的含量的合计为100质量%的方式选择tfe单元的含量。

[0030]

本发明的含氟共聚物只要含有上述3种单体单元即可,可以是仅含有上述3种单体单元的共聚物,也可以是含有上述3种单体单元和其他单体单元的共聚物。

[0031]

作为其他单体,只要是能够与tfe、hfp和ppve共聚的单体就没有特别限定,可以为含氟单体,也可以为非含氟单体。

[0032]

作为含氟单体,优选为选自由三氟氯乙烯、氟乙烯、偏二氟乙烯、三氟乙烯、六氟异丁烯、ch2=cz1(cf2)nz2(式中,z1为h或f,z2为h、f或cl,n为1~10的整数)所示的单体、cf2=cf-orf1(式中,rf1为碳原子数1~8的全氟烷基)所示的全氟(烷基乙烯基醚)[pave](其中,ppve除外)、cf2=cf-o-ch

2-rf2(式中,rf2为碳原子数1~5的全氟烷基)所示的烷基全氟乙烯基醚衍生物、全氟-2,2-二甲基-1,3-二氧杂环戊烯[pdd]、和全氟-2-亚甲基-4-甲基-1,3-二氧戊环[pmd]组成的组中的至少1种。

[0033]

作为ch2=cz1(cf2)nz2所示的单体,可以举出ch2=cfcf3、ch2=ch-c4f9、ch2=ch-c6f

13

、ch2=cf-c3f6h等。

[0034]

作为cf2=cf-orf1所示的全氟(烷基乙烯基醚),可以举出cf2=cf-ocf3、cf2=cf-ocf2cf3等。

[0035]

作为非含氟单体,可以举出能够与tfe、hfp和ppve共聚的烃系单体等。作为烃系单体,可以举出例如:乙烯、丙烯、丁烯、异丁烯等烯烃类;乙基乙烯基醚、丙基乙烯基醚、丁基乙烯基醚、异丁基乙烯基醚、环己基乙烯基醚等烷基乙烯基醚类;乙酸乙烯酯、丙酸乙烯酯、正丁酸乙烯酯、异丁酸乙烯酯、戊酸乙烯酯、特戊酸乙烯酯、己酸乙烯酯、辛酸乙烯酯、癸酸乙烯酯、叔碳酸乙烯酯、月桂酸乙烯酯、肉豆蔻酸乙烯酯、棕榈酸乙烯酯、硬脂酸乙烯酯、苯甲酸乙烯酯、对叔丁基苯甲酸乙烯酯、环己烷羧酸乙烯酯、一氯乙酸乙烯酯、己二酸乙烯酯、丙烯酸乙烯酯、甲基丙烯酸乙烯酯、巴豆酸乙烯酯、山梨酸乙烯酯、肉桂酸乙烯酯、十一碳烯酸乙烯酯、羟基乙酸乙烯酯、羟基丙酸乙烯酯、羟基丁酸乙烯酯、羟基戊酸乙烯酯、羟基异丁酸乙烯酯、羟基环己烷羧酸乙烯酯等乙烯基酯类;乙基烯丙基醚、丙基烯丙基醚、丁基烯丙基醚、异丁基烯丙基醚、环己基烯丙基醚等烷基烯丙基醚类;乙基烯丙基酯、丙基烯丙基酯、丁基烯丙基酯、异丁基烯丙基酯、环己基烯丙基酯等烷基烯丙基酯类等。

[0036]

作为非含氟单体,也可以为含有能够与tfe、hfp和ppve共聚的官能团的烃系单体。作为含官能团的烃系单体,可以举出例如羟基乙基乙烯基醚、羟基丙基乙烯基醚、羟基丁基乙烯基醚、羟基异丁基乙烯基醚、羟基环己基乙烯基醚等羟基烷基乙烯基醚类;缩水甘油基乙烯基醚、缩水甘油基烯丙基醚等具有缩水甘油基的非含氟单体;氨基烷基乙烯基醚、氨基烷基烯丙基醚等具有氨基的非含氟单体;(甲基)丙烯酰胺、羟甲基丙烯酰胺等具有酰胺基的非含氟单体;含溴的烯烃、含碘的烯烃、含溴的乙烯基醚、含碘的乙烯基醚;具有腈基的非

含氟单体等。

[0037]

作为本发明的含氟共聚物中的其他单体单元的含量,相对于全部单体单元,优选为0~2.3质量%,更优选为1.0质量%以下,进一步优选为0.5质量%以下,特别优选为0.1质量%以下。

[0038]

含氟共聚物的熔体流动速率(mfr)为13.0g/10分钟~17.0g/10分钟,优选为13.1g/10分钟以上,更优选为13.5g/10分钟以上,进一步优选为14.0g/10分钟以上,特别优选为14.1g/10分钟以上,优选为16.9g/10分钟以下,更优选为16.5g/10分钟以下,进一步优选为16.0g/10分钟以下。若mfr过低,则无法得到100℃高温时刚性优异的成型体。另外,若mfr过低,则无法通过注射成型法以高注射速度成型而得到美丽的注射成型体,无法通过挤出成型法在直径小的芯线上以高速度形成薄的被覆层。若mfr过高,则无法得到80℃耐磨耗性、耐溶剂裂纹性优异的成型体。

[0039]

本发明中,熔体流动速率是依据astm d-1238使用熔体流动指数测定仪g-01(东洋精机制作所制造)作为在372℃、5kg载荷下每10分钟从内径2mm、长度8mm的模头流出的聚合物的质量(g/10分钟)所得到的值。

[0040]

mfr可以通过调整将单体聚合时使用的聚合引发剂的种类和量、链转移剂的种类和量等来调整。

[0041]

本发明的含氟共聚物可以具有或不具有-cf2h。由于将含氟共聚物熔融成型时不易产生发泡等成型不良、并且含氟共聚物的耐热性优异,本发明的含氟共聚物优选具有-cf2h。含氟共聚物的-cf2h的数量相对于每106个主链碳原子数优选为50个以上,更优选为60个以上,进一步优选超过90个,更进一步优选超过120个,更进一步优选超过150个,特别优选为200个以上,最优选为300个以上。-cf2h的数量的上限没有特别限定,例如可以为800个。-cf2h的数量例如可以通过适当选择聚合引发剂或链转移剂的种类、或者通过后述的含氟共聚物的湿润热处理或氟化处理来调整。

[0042]

本发明的含氟共聚物可以具有或不具有-cof、-cooh或-ch2oh。本发明的含氟共聚物中,-cof、-cooh和-ch2oh的总数相对于每106个主链碳原子数优选为100个以下。-cof、-cooh和-ch2oh的总数按照优选的顺序为90个以下、80个以下、70个以下、60个以下、50个以下。通过使-cof、-cooh和-ch2oh的总数在上述范围内,在将含氟共聚物熔融成型时不易产生发泡等成型不良,并且含氟共聚物的耐热性优异。-cof、-cooh和-ch2oh的总数例如可以通过适当选择聚合引发剂或链转移剂的种类、或者通过后述的含氟共聚物的湿润热处理或氟化处理来调整。

[0043]

本发明的含氟共聚物可以具有或不具有含羰基的末端基团、-cf=cf2或-ch2oh。本发明的含氟共聚物中,含羰基的末端基团、-cf=cf2和-ch2oh的总数相对于每106个主链碳原子数优选为100个以下。含羰基的末端基团、-cf=cf2和-ch2oh的总数按照优选的顺序为90个以下、80个以下、70个以下、60个以下、50个以下。通过使含羰基的末端基团、-cf=cf2和-ch2oh的总数在上述范围内,在将含氟共聚物熔融成型的情况下不易产生发泡等成型不良,并且含氟共聚物的耐热性优异。含羰基的末端基团、-cf=cf2和-ch2oh的总数例如可以通过适当选择聚合引发剂或链转移剂的种类、或者通过后述的含氟共聚物的湿润热处理或氟化处理来调整。

[0044]

含羰基的末端基团例如为-cof、-cooh、-coor(r为烷基)、-conh2和-o(c=o)o-r(r

为烷基)。-coor和-o(c=o)o-r所具有的烷基(r)的种类由制造含氟共聚物时使用的聚合引发剂、链转移剂等决定,例如为-ch3等碳原子数1~6的烷基。

[0045]

本发明的含氟共聚物可以具有或不具有-o(c=o)o-r(r为烷基)。本发明的含氟共聚物优选-o(c=o)o-r(r为烷基)的总数相对于每106个主链碳原子数为100个以下。-o(c=o)o-r(r为烷基)的总数按照优选的顺序为90个以下、80个以下、70个以下、60个以下、50个以下、40个以下、30个以下、20个以下、15个以下,可以小于定量限(nd)。-o(c=o)o-r(r为烷基)的总数例如可以通过适当选择聚合引发剂或链转移剂的种类、或者通过后述的含氟共聚物的湿润热处理或氟化处理来调整。

[0046]

上述官能团的种类的鉴定和官能团数的测定可以使用红外光谱分析法。

[0047]

关于官能团数,具体而言,利用下述方法进行测定。首先,将上述含氟共聚物通过冷压成型,制作厚度0.25mm~0.30mm的膜。通过傅利叶变换红外光谱分析对该膜进行分析,得到上述含氟共聚物的红外吸收光谱,并得到与完全氟化的不存在官能团的本底光谱的差示光谱。根据下述式(a)从该差示光谱所显现的特定的官能团的吸收峰计算出上述含氟共聚物中的相对于每1

×

106个碳原子的官能团数n。

[0048]

n=i

×

k/t

ꢀꢀꢀ

(a)

[0049]

i:吸光度

[0050]

k:校正系数

[0051]

t:膜的厚度(mm)

[0052]

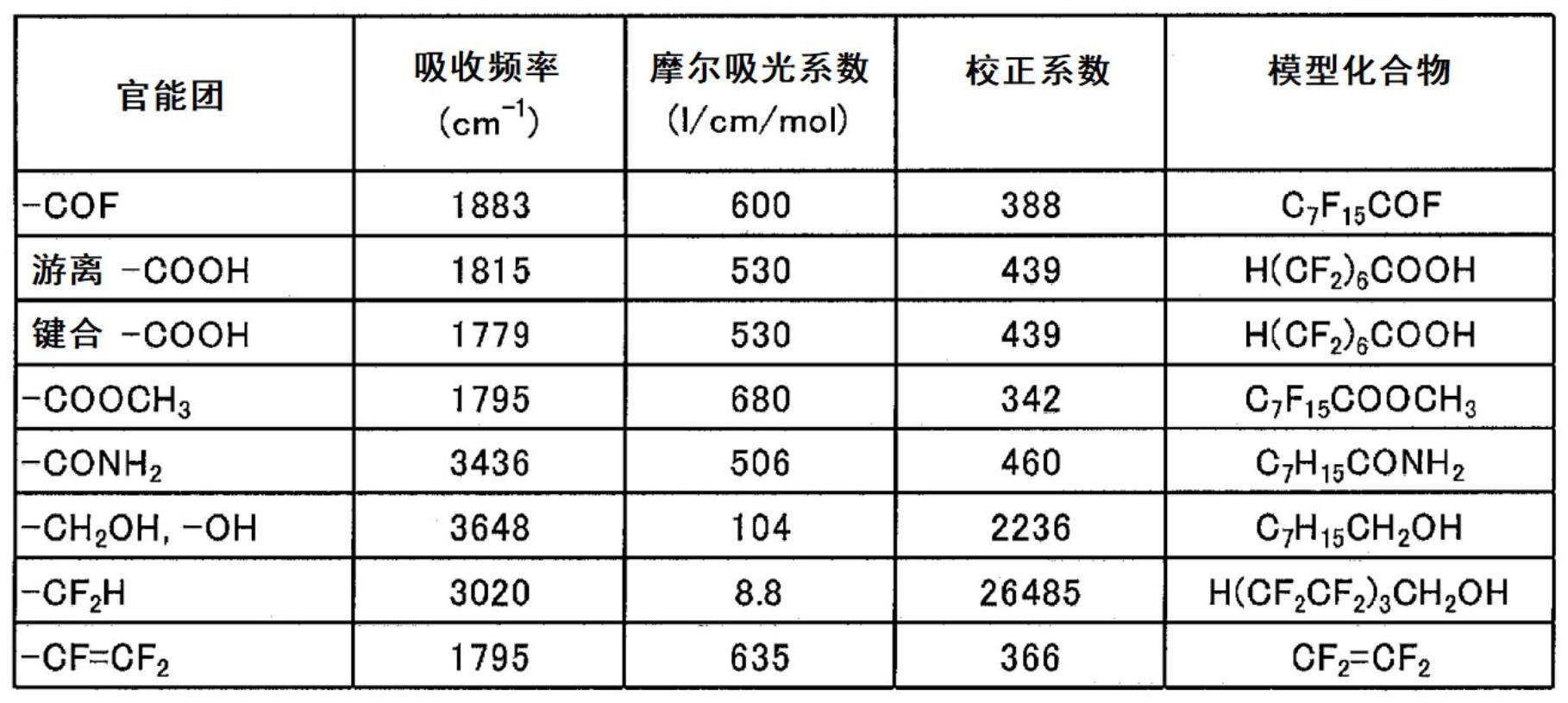

作为参考,关于一些官能团,将吸收频率、摩尔吸光系数和校正系数示于表1。另外,摩尔吸光系数是由低分子模型化合物的ft-ir测定数据决定的。

[0053]

[表1]

[0054]

表1

[0055][0056]-ch2cf2h、-ch2cof、-ch2cooh、-ch2cooch3、-ch2conh2的吸收频率比分别示于表中的-cf2h、-cof、游离-cooh和键合-cooh、-cooch3、-conh2的吸收频率低数十凯塞(cm-1

)。

[0057]

例如,-cof的官能团数是指从起因于-cf2cof的吸收频率1883cm-1

处的吸收峰求出的官能团数和从起因于-ch2cof的吸收频率1840cm-1

处的吸收峰求出的官能团数的总数。

[0058]

另外,-cf2h基的数量也可以使用核磁共振装置,将测定温度设为(聚合物的熔点 20)℃进行19f-nmr测定,由-cf2h基的峰积分值求出。

[0059]-cf2h基等官能团为存在于含氟共聚物的主链末端或侧链末端的官能团和存在于主链中或侧链中的官能团。这些官能团例如通过制造含氟共聚物时使用的链转移剂、聚合引发剂而被导入含氟共聚物中。例如,使用醇作为链转移剂、或使用具有-ch2oh结构的过氧化物作为聚合引发剂的情况下,-ch2oh被导入至含氟共聚物的主链末端。另外,通过使具有官能团的单体聚合,上述官能团被导入至含氟共聚物的侧链末端。

[0060]

通过对具有这样的官能团的含氟共聚物进行湿润热处理、氟化处理等处理,能够得到具有上述范围内的官能团数的含氟共聚物。本发明的含氟共聚物更优选进行了湿润热处理。

[0061]

含氟共聚物的熔点优选为220℃~290℃,更优选为240℃~280℃。通过使熔点在上述范围内,能够利用注射成型法以高注射速度成型而得到美丽的注射成型体,能够利用挤出成型法在直径小的芯线上以高速度形成薄的被覆层,能够得到80℃耐磨耗性、耐溶剂裂纹性、100℃高温时刚性、对反复载荷的耐久性更优异的成型体。

[0062]

本发明中,熔点可以使用差示扫描量热计[dsc]进行测定。

[0063]

本发明的含氟共聚物可以通过本体聚合、溶液聚合、悬浮聚合、乳液聚合等任一种聚合方法来制造。这些聚合方法中,温度、压力等各条件、聚合引发剂、链转移剂、溶剂、其他添加剂可以根据所期望的含氟共聚物的组成、量来适当设定。

[0064]

作为聚合引发剂,可以使用油溶性自由基聚合引发剂或水溶性自由基引发剂。

[0065]

作为油溶性自由基聚合引发剂,可以为公知的油溶性的过氧化物,可以举出例如下述物质作为代表性示例:

[0066]

过氧化二碳酸二正丙酯、过氧化二碳酸二异丙酯、过氧化二碳酸二仲丁酯等过氧化碳酸二烷基酯类;

[0067]

过氧化异丁酸叔丁酯、过氧化新戊酸叔丁酯等过氧化酯类;

[0068]

二叔丁基过氧化物等二烷基过氧化物类;

[0069]

二[氟(或氟氯)酰基]过氧化物类;等。

[0070]

作为二[氟(或氟氯)酰基]过氧化物类,可以举出[(rfcoo)-]2(rf为全氟烷基、ω-氢全氟烷基或氟氯烷基)所示的二酰基过氧化物。

[0071]

作为二[氟(或氟氯)酰基]过氧化物类,可以举出例如二(ω-氢-十二氟己酰基)过氧化物、二(ω-氢-十四氟庚酰基)过氧化物、二(ω-氢-十六氟壬酰基)过氧化物、二(全氟丁酰基)过氧化物、二(全氟戊酰基)过氧化物、二(全氟己酰基)过氧化物、二(全氟庚酰基)过氧化物、二(全氟辛酰基)过氧化物、二(全氟壬酰基)过氧化物、二(ω-氯-六氟丁酰基)过氧化物、二(ω-氯-十氟己酰基)过氧化物、二(ω-氯-十四氟辛酰基)过氧化物、ω-氢-十二氟庚酰基-ω-氢十六氟壬酰基-过氧化物、ω-氯-六氟丁酰基-ω-氯-十氟己酰基-过氧化物、ω-氢十二氟庚酰基-全氟丁酰基-过氧化物、二(二氯五氟丁酰基)过氧化物、二(三氯八氟己酰基)过氧化物、二(四氯十一氟辛酰基)过氧化物、二(五氯十四氟癸酰基)过氧化物、二(十一氯三十氟二十二酰基)过氧化物等。

[0072]

作为水溶性自由基聚合引发剂,可以为公知的水溶性过氧化物,可以举出例如过硫酸、过硼酸、高氯酸、过磷酸、过碳酸等的铵盐、钾盐、钠盐、过氧化马来酸叔丁酯、叔丁基过氧化氢等。也可以同时包含亚硫酸盐类这样的还原剂,其用量相对于过氧化物可以为0.1倍~20倍。

[0073]

若使用油溶性自由基聚合引发剂作为聚合引发剂,则能够避免生成-cof和-cooh,能够容易地将含氟共聚物的-cof和-cooh的总数调整为上述范围,因此优选。另外,若使用油溶性自由基聚合引发剂,则具有也容易将含羰基的末端基团和-ch2oh调整到上述范围的倾向。特别是,优选通过使用了油溶性自由基聚合引发剂的悬浮聚合来制造含氟共聚物。作为油溶性自由基聚合引发剂,优选选自由过氧化碳酸二烷基酯类和二[氟(或氟氯)酰基]过氧化物类组成的组中的至少1种,更优选选自由过氧化二碳酸二正丙酯、过氧化二碳酸二异丙酯和二(ω-氢-十二氟庚酰基)过氧化物组成的组中的至少1种。

[0074]

作为链转移剂,可以举出例如乙烷、异戊烷、正己烷、环己烷等烃类;甲苯、二甲苯等芳香族类;丙酮等酮类;乙酸乙酯、乙酸丁酯等乙酸酯类;甲醇、乙醇、2,2,2-三氟乙醇等醇类;甲基硫醇等硫醇类;四氯化碳、氯仿、二氯甲烷、氯代甲烷等卤代烃;3-氟苯并三氟化物等。添加量可以根据所使用的化合物的链转移常数的大小而变化,通常相对于溶剂100质量份在0.01质量份~20质量份的范围内使用。

[0075]

例如,在使用过氧化碳酸二烷基酯类、二[氟(或氟氯)酰基]过氧化物类等作为聚合引发剂的情况下,所得到的含氟共聚物的分子量变得过高,有时不容易调整为所期望的熔体流动速率,但可以使用链转移剂来调整分子量。特别优选通过使用了醇类等链转移剂和油溶性自由基聚合引发剂的悬浮聚合来制造含氟共聚物。

[0076]

作为溶剂,可以举出水、水与醇的混合溶剂等。另外,也可以使用本发明的含氟共聚物的聚合中使用的单体作为溶剂。

[0077]

在悬浮聚合中,除了水以外,也可以使用氟系溶剂。作为氟系溶剂,可以举出ch3cclf2、ch3ccl2f、cf3cf2ccl2h、cf2clcf2cfhcl等氢氯氟烷烃类;cf2clcfclcf2cf3、cf3cfclcfclcf3等氯氟烷烃类;全氟环丁烷、cf3cf2cf2cf3、cf3cf2cf2cf2cf3、cf3cf2cf2cf2cf2cf3等全氟烷烃类等,其中,优选全氟烷烃类。从悬浮性和经济性的方面出发,氟系溶剂的用量相对于溶剂100质量份优选为10质量份~100质量份。

[0078]

作为聚合温度没有特别限定,可以为0~100℃。另外,在使用过氧化碳酸二烷基酯类、二[氟(或氟氯)酰基]过氧化物类等作为聚合引发剂的情况等聚合引发剂的分解速度过快的情况下,优选采用使聚合温度为0℃~35℃的范围等较低温的聚合温度。

[0079]

聚合压力根据所使用的溶剂的种类、溶剂的量、蒸气压、聚合温度等其他聚合条件而适当确定,通常可以为0~9.8mpag。聚合压力优选为0.1mpag~5mpag,更优选为0.5mpag~2mpag,进一步优选为0.5mpag~1.5mpag。另外,聚合压力为1.5mpag以上时,能够提高生产效率。

[0080]

作为聚合中的添加剂,可以举出例如悬浮稳定剂。作为悬浮稳定剂,只要是现有公知的悬浮稳定剂就没有特别限定,可以使用甲基纤维素、聚乙烯醇等。若使用悬浮稳定剂,则通过聚合反应生成的悬浮颗粒稳定地分散于水性介质中,因此即便使用未实施玻璃内衬等防附着处理的sus制的反应槽,悬浮颗粒也不易附着于反应槽。因此,能够使用耐受高压的反应槽,因此能够进行高压下的聚合,能够提高生产效率。与此相对,在不使用悬浮稳定剂而进行聚合的情况下,若使用未实施防附着处理的sus制的反应槽,则悬浮颗粒有可能附着而降低生产效率。悬浮稳定剂相对于水性介质的浓度可以根据条件适当调节。

[0081]

在通过聚合反应得到包含含氟聚合物的水性分散液的情况下,可以通过使水性分散液中包含的含氟共聚物沉析、清洗、干燥来回收干燥含氟聚合物。另外,在通过聚合反应

以浆料形式得到含氟共聚物的情况下,可以通过从反应容器中取出浆料并清洗、干燥来回收干燥含氟聚合物。通过干燥,能够以粉末的形状回收含氟共聚物。

[0082]

可以将通过聚合得到的含氟共聚物成型为粒料。作为成型为粒料的成型方法,没有特别限定,可以使用现有公知的方法。例如,可以举出使用单螺杆挤出机、双螺杆挤出机、串联挤出机将含氟共聚物熔融挤出,切断成规定长度而成型为粒状的方法等。熔融挤出时的挤出温度需要根据含氟共聚物的熔融粘度、制造方法而改变,优选为含氟共聚物的熔点 20℃~含氟共聚物的熔点 140℃。含氟共聚物的切断方法没有特别限定,可以采用线料切割方式、热切割方式、水下切割方式、片材切割方式等现有公知的方法。也可以通过将所得到的粒料加热从而除去粒料中的挥发成分(脱气处理)。也可以将所得到的粒料与30℃~200℃的温水、100℃~200℃的水蒸气或40℃~200℃的热风接触而处理。

[0083]

也可以将通过聚合得到的含氟共聚物在空气和水的存在下加热至100℃以上的温度(湿润热处理)。作为湿润热处理的方法,可以举出例如下述方法等:使用挤出机,一边供给空气和水,一边使通过聚合得到的含氟共聚物熔融并挤出。通过湿润热处理,能够将含氟共聚物的-cof、-cooh等热不稳定的官能团转换为热较稳定的-cf2h,能够容易地将含氟共聚物的-cof和-cooh的总数、以及含羰基的末端基团和-ch2oh的总数调整为上述范围。除了空气和水以外,通过在碱金属盐的存在下加热含氟共聚物,能够促进向-cf2h的转换反应。但是,应当注意的是,根据含氟共聚物的用途,应避免由碱金属盐导致的污染。

[0084]

也可以对通过聚合而得的含氟共聚物进行氟化处理,也可以不进行氟化处理。从避免时间和经济负担的方面出发,优选不对含氟共聚物进行氟化处理。氟化处理可以通过使未经氟化处理的含氟共聚物与含氟化合物接触而进行。通过氟化处理,能够将含氟共聚物的含羰基的末端基团、-ch2oh等热不稳定的官能团和热较稳定的-cf2h等官能团转换为极其热稳定的-cf3。其结果,能够容易地将含氟共聚物的含羰基的末端基团和-ch2oh的总数调整为上述范围。

[0085]

作为含氟化合物,没有特别限定,可以举出在氟化处理条件下产生氟自由基的氟自由基源。作为上述氟自由基源,可以举出f2气体、cof3、agf2、uf6、of2、n2f2、cf3of、氟化卤素(例如if5、clf3)等。

[0086]

f2气体等氟自由基源可以为100%浓度,但从安全性的方面出发,优选与非活性气体混合并稀释至5质量%~50质量%而使用,更优选稀释至15质量%~30质量%而使用。作为上述非活性气体,可以举出氮气、氦气、氩气等,从经济性的方面出发,优选氮气。

[0087]

氟化处理的条件没有特别限定,可以使熔融状态的含氟共聚物与含氟化合物接触,但通常可以在含氟共聚物的熔点以下、优选在20℃~220℃、更优选在100℃~200℃的温度下进行。上述氟化处理一般进行1小时~30小时,优选进行5小时~25小时。氟化处理优选使未经氟化处理的含氟共聚物与氟气(f2气体)接触的处理。

[0088]

也可以将本发明的含氟共聚物与根据需要的其他成分混合,得到组合物。作为其他成分,可以举出填充剂、增塑剂、加工助剂、脱模剂、颜料、阻燃剂、滑剂、光稳定剂、耐候稳定剂、导电剂、抗静电剂、紫外线吸收剂、抗氧化剂、发泡剂、香料、油、柔软剂、脱氟化氢剂等。

[0089]

作为填充剂,可以举出例如二氧化硅、高岭土、粘土、有机化粘土、滑石、云母、氧化铝、碳酸钙、对苯二甲酸钙、氧化钛、磷酸钙、氟化钙、氟化锂、交联聚苯乙烯、钛酸钾、碳、氮

化硼、碳纳米管、玻璃纤维等。作为导电剂,可以举出炭黑等。作为增塑剂,可以举出邻苯二甲酸二辛酯、季戊四醇等。作为加工助剂,可以举出巴西棕榈蜡、砜化合物、低分子量聚乙烯、氟系助剂等。作为脱氟化氢剂,可以举出有机鎓、脒类等。

[0090]

另外,作为上述其他成分,也可以使用上述含氟共聚物以外的其他聚合物。作为其他聚合物,可以举出上述含氟共聚物以外的氟树脂、氟橡胶、非氟化聚合物等。

[0091]

作为上述组合物的制造方法,可以举出:将含氟共聚物与其他成分以干式混合的方法;将含氟共聚物与其他成分预先用混合机混合,接着用捏合机、熔融挤出机等进行熔融混炼的方法;等。

[0092]

本发明的含氟共聚物或上述组合物可以作为加工助剂、成型材料等使用,优选作为成型材料使用。另外,也可以利用本发明的含氟共聚物的水性分散液、溶液、悬浮液、及共聚物/溶剂系,它们可以作为涂料进行涂布,或用于包封、浸渍、膜的流延。但是,本发明的含氟共聚物由于具有上述特性,因而优选作为上述成型材料使用。

[0093]

也可以将本发明的含氟共聚物或上述组合物成型而得到成型体。

[0094]

将上述含氟共聚物或上述组合物成型的方法没有特别限定,可以举出注射成型法、挤出成型法、压缩成型法、吹塑成型法、传递成型法、滚塑成型法、滚衬成型法等。作为成型方法,其中,优选挤出成型法、压缩成型法、注射成型法或传递成型法,由于能够以高生产率生产成型体而更优选注射成型法、挤出成型法或传递成型法,进一步优选注射成型法。即,作为成型体,优选为挤出成型体、压缩成型体、注射成型体或传递成型体,由于能够以高生产率生产,更优选为注射成型体、挤出成型体或传递成型体,进一步优选为注射成型体。通过利用注射成型法将本发明的含氟共聚物成型,能够得到美丽的成型体。

[0095]

作为含有本发明的含氟共聚物的成型体,可以为例如螺母、螺栓、接头、膜、瓶、垫圈、电线被覆、管、软管、管道、阀、片、密封件、密封垫、罐、辊、容器、旋塞、连接器、过滤器壳体、过滤器罩、流量计、泵、晶片载具、晶片盒等。

[0096]

本发明的含氟共聚物、上述组合物或上述成型体例如可以用于以下用途。

[0097]

食品包装用膜、食品制造工艺中所用的流体输送管线的加衬材料、密封垫、密封材料、薄板等食品制造装置用流体输送构件;

[0098]

化学药品用药塞、包装膜、化学药品制造工艺中所用的流体输送管线的加衬材料、密封垫、密封材料、薄板等试剂输送构件;

[0099]

化学设备和半导体工厂的药液罐和配管的内面加衬构件;

[0100]

汽车的燃料系统和外围装置中所用的o(方)形圈/管/密封垫、阀芯材料、软管、密封材料等汽车的at装置中所用的软管、密封材料等燃料输送构件;

[0101]

汽车的发动机和外围装置中所用的汽化器的法兰垫圈、轴密封件、阀杆密封件、密封材料、软管等汽车的制动装置软管、空调软管、散热器软管、电线被覆材料等其他的汽车构件;

[0102]

半导体制造装置的o(方)形圈、管、密封垫、阀芯材料、软管、密封材料、辊、垫圈、隔膜、接头等半导体装置用药液输送构件;

[0103]

涂装设备用的涂装辊、软管、管、油墨用容器等涂装和油墨用构件;

[0104]

饮食品用管或饮食品用软管等管、软管、带、密封垫、接头等饮食品输送构件、食品包装材料、玻璃烹饪设备;

[0105]

用于废液传输的管、软管等废液传输用构件;

[0106]

用于高温液体传输的管、软管等高温液体传输用构件;

[0107]

用于蒸汽配管的管、软管等蒸汽配管用构件;

[0108]

缠绕在船舶的甲板等的配管上的带等配管用防蚀带;

[0109]

电线被覆材料、光纤被覆材料、在太阳能电池的光伏元件的光入射侧表面设置的透明的表面被覆材料和背面剂等各种被覆材料;

[0110]

隔膜泵的隔膜和各种密封垫类等滑动构件;

[0111]

农业用膜、各种屋顶材料和侧壁等的耐侯性罩;

[0112]

建筑领域中所用的内装材料、不燃性防火安全玻璃等玻璃类的被覆材料;

[0113]

家电领域等中所用的层压钢板等的加衬材料。

[0114]

作为上述汽车的燃料系统中所用的燃料输送构件,进一步可以举出燃料软管、填料软管、蒸发器软管等。上述燃料输送构件也可以用作耐酸性汽油用、耐醇类燃料用、添加有耐甲基叔丁基醚和耐胺等汽油添加剂的燃料用的燃料输送构件。

[0115]

上述化学药品用药塞和包装膜对酸等具有优异的耐化学药品性。另外,作为上述药液输送构件,也可以举出缠绕在化学设备配管上的防蚀带。

[0116]

作为上述成型体,还可以举出汽车的散热器水室、药液罐、波纹管、隔板、辊、汽油箱、废液输送用容器、高温液体输送用容器、渔业和养鱼箱等。

[0117]

作为上述成型体,进一步还可以举出汽车的保险杠、门饰板、仪表板、食品加工装置、烹饪机、防水防油性玻璃、照明相关仪器、oa仪器的指示板和外壳、电照明式看板、显示屏、液晶显示屏、移动电话、打印机底盘、电气电子部件、杂货、垃圾箱、浴缸、整体浴室、换气扇、照明框等中所用的构件。

[0118]

含有本发明的含氟共聚物的成型体的80℃耐磨耗性、耐溶剂裂纹性、100℃高温时刚性、对反复载荷的耐久性优异,因此可以适合用于螺栓、过滤器罩、管、膜或电线被覆等。

[0119]

含有本发明的含氟共聚物的成型体可以适合用作垫圈、密封垫等被压缩构件。本发明的被压缩构件可以为垫圈或密封垫。

[0120]

本发明的被压缩构件的大小、形状根据用途适当设定即可,没有特别限定。本发明的被压缩构件的形状例如可以为环状。另外,本发明的被压缩构件可以在俯视时具有圆形、椭圆形、带圆角的四边形等形状,并且在其中央部具有贯通孔。

[0121]

本发明的被压缩构件优选用作用于构成非水电解液电池的构件。本发明的被压缩构件特别适合作为以与非水电解液电池中的非水电解液接触的状态使用的构件。即,本发明的被压缩构件可以具有与非水电解液电池中的非水电解液的接液面。

[0122]

作为非水电解液电池,只要是具备非水电解液的电池就没有特别限定,可以举出例如锂离子二次电池、锂离子电容器等。另外,作为构成非水电解液电池的构件,可以举出密封构件、绝缘构件等。

[0123]

上述非水电解液没有特别限定,可以使用碳酸亚丙酯、碳酸亚乙酯、碳酸亚丁酯、γ-丁内酯、1,2-二甲氧基乙烷、1,2-二乙氧基乙烷、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯等公知的溶剂中的1种或2种以上。非水电解液电池可以进一步具备电解质。上述电解质没有特别限定,可以使用liclo4、liasf6、lipf6、libf4、licl、libr、ch3so3li、cf3so3li、碳酸铯等。

[0124]

本发明的被压缩构件例如能够优选用作密封垫圈、密封垫等密封构件、绝缘垫圈、绝缘垫等绝缘构件。密封构件是为了防止液体或气体的漏出或者液体或气体从外部侵入而使用的构件。绝缘构件是为了电绝缘而使用的构件。本发明的被压缩构件也可以是为了密封和绝缘这两个目的而使用的构件。

[0125]

本发明的被压缩构件能够适合用作非水电解液电池用密封构件或非水电解液电池用绝缘构件。另外,本发明的被压缩构件由于含有上述的含氟共聚物,因此具有优异的绝缘特性。因此,在将本发明的被压缩构件用作绝缘构件的情况下,与2个以上的导电构件牢固地密合,长期防止短路。

[0126]

本发明的含氟共聚物可以适合用作用于形成电线被覆的材料。具备含有本发明的含氟共聚物的被覆层的被覆电线几乎没有外径的变动,因此电特性优异。

[0127]

被覆电线具备芯线和设置于上述芯线的周围且含有本发明的含氟共聚物的被覆层。例如,可以将在芯线上将本发明的含氟共聚物熔融挤出成型而成的挤出成型体作为上述被覆层。被覆电线适合于lan电缆(ethernet cable,以太网电缆)、高频传输电缆、扁平电缆、耐热电缆等,其中,适合于lan电缆(ethernet cable,以太网电缆)、高频传输电缆等传输电缆。

[0128]

作为芯线的材料,能够使用例如铜、铝等金属导体材料。芯线优选直径为0.02mm~3mm。芯线的直径更优选为0.04mm以上,进一步优选为0.05mm以上,特别优选为0.1mm以上。芯线的直径更优选为2mm以下。

[0129]

作为芯线的具体例,可以使用例如awg(美国线规)-46(直径40μm的实心铜制线)、awg-26(直径404μm的实心铜制线)、awg-24(直径510μm的实心铜制线)、awg-22(直径635μm的实心铜制线)等。

[0130]

被覆层的厚度优选为0.1mm~3.0mm。被覆层的厚度也优选为2.0mm以下。

[0131]

作为高频传输电缆,可以举出同轴电缆。同轴电缆通常具有由内部导体、绝缘被覆层、外部导体层和保护被覆层从芯部向外周部依次层积而构成的结构。含有本发明的含氟共聚物的成型体可以适合用作含有含氟共聚物的绝缘被覆层。上述结构中的各层的厚度没有特别限定,通常,内部导体的直径约为0.1mm~3mm,绝缘被覆层的厚度约为0.3mm~3mm,外部导体层的厚度约为0.5mm~10mm,保护被覆层的厚度约为0.5mm~2mm。

[0132]

被覆层可以含有气泡,气泡优选均匀地分布于被覆层中。

[0133]

气泡的平均泡径没有限定,例如,优选为60μm以下,更优选为45μm以下,进一步优选为35μm以下,更进一步优选为30μm以下,特别优选为25μm以下,尤其优选为23μm以下。另外,平均泡径优选为0.1μm以上、更优选为1μm以上。平均泡径可以通过获取电线截面的电子显微镜图像并利用图像处理计算出各泡的直径且进行平均来求出。

[0134]

被覆层的发泡率可以为20%以上。更优选为30%以上,进一步优选为33%以上,更进一步优选为35%以上。上限没有特别限定,例如为80%。发泡率的上限可以为60%。发泡率是作为((电线被覆材料的比重-被覆层的比重)/电线被覆材料的比重)

×

100求出的值。发泡率可以通过例如调节后述挤出机中的气体插入量等、或者通过选择所溶解的气体种类而根据用途适宜调整。

[0135]

被覆电线也可以在上述芯线与上述被覆层之间具备其他层,还可以在被覆层的周围进一步具备其他层(外层)。被覆层含有气泡的情况下,本发明的电线也可以为在芯线与

被覆层之间插入有非发泡层的2层结构(表皮-泡沫状物);在外层被覆有非发泡层的2层结构(泡沫状物-表皮);进而在表皮-泡沫状物的外层被覆有非发泡层的3层结构(表皮-泡沫状物-表皮)。非发泡层没有特别限定,可以为由tfe/hfp系共聚物、tfe/pave共聚物、tfe/乙烯系共聚物、偏二氟乙烯系聚合物、聚乙烯[pe]等聚烯烃树脂、聚氯乙烯[pvc]等树脂构成的树脂层。

[0136]

被覆电线例如可以通过使用挤出机将含氟共聚物加热,在含氟共聚物熔融的状态下挤出到芯线上,形成被覆层而制造。

[0137]

在形成被覆层时,也可以通过加热含氟共聚物,在含氟共聚物熔融的状态下,向含氟共聚物中导入气体,从而形成含有气泡的上述被覆层。作为气体,可以使用例如二氟氯甲烷、氮、二氧化碳等气体或上述气体的混合物。气体可以以加压气体的形式导入加热后的含氟共聚物中,也可以通过在含氟共聚物中混合化学发泡剂而产生。气体溶解于熔融状态的含氟共聚物中。

[0138]

另外,本发明的含氟共聚物可以适合用作高频信号传输用产品的材料。

[0139]

作为上述高频信号传输用产品,只要是用于高频信号的传输的产品就没有特别限定,可以举出(1)高频电路的绝缘板、连接部件的绝缘物、印刷布线基板等成型板、(2)高频用真空管的基座、天线罩等成型体、(3)同轴电缆、lan电缆等被覆电线等。上述高频信号传输用产品可以适合用于卫星通信设备、移动电话基站等利用微波、特别是3ghz~30ghz的微波的设备。

[0140]

在上述高频信号传输用产品中,本发明的含氟共聚物从介质损耗角正切低的方面出发,可以适合用作绝缘体。

[0141]

作为上述(1)成型板,从得到良好的电特性的方面出发,优选印刷布线基板。作为上述印刷布线基板没有特别限定,可以举出例如移动电话、各种计算机、通信设备等电子电路的印刷布线基板。作为上述(2)成型体,从介质损耗低的方面出发,优选天线罩。

[0142]

本发明的含氟共聚物可以适合用于膜。

[0143]

本发明的膜作为脱模膜是有用的。脱模膜可以通过熔融挤出成型、压延成型、压制成型、流延成型等将本发明的含氟共聚物成型而制造。从得到均匀的薄膜的方面出发,可以通过熔融挤出成型来制造脱模膜。

[0144]

本发明的膜可以应用于oa设备中使用的辊的表面。另外,可以将本发明的含氟共聚物通过挤出成型、压缩成型、压制成型等成型为必要的形状,成型为片状、膜状、管状,用于oa设备辊或oa设备带等的表面材料。特别是可以通过熔融挤出成型法制造薄壁的管、膜。

[0145]

本发明的含氟共聚物也可以适合用于管、瓶等。

[0146]

以上对实施方式进行了说明,但可以理解的是,能够在不脱离权利要求书的主旨和范围的情况下对方式及详细情况进行各种变更。

[0147]

实施例

[0148]

接着,举出实施例对本发明的实施方式进行说明,但本发明不仅限于所述实施例。

[0149]

实施例的各数值通过下述方法进行测定。

[0150]

(单体单元的含量)

[0151]

含氟共聚物的各单体单元的含量使用nmr分析装置(例如bruker biospin公司制造、avance300高温探针)或红外吸收测定装置(perkin elmer公司制造、spectrum one)进

行测定。

[0152]

(熔体流动速率(mfr))

[0153]

关于含氟共聚物的mfr,依据astm d-1238使用熔体流动指数测定仪g-01(东洋精机制作所制造),在372℃、5kg载荷下测定每10分钟从内径2mm、长度8mm的模头流出的聚合物的质量(g/10分钟),由此求出。

[0154]

(-cf2h的数量)

[0155]

含氟共聚物的-cf2h基的数量使用核磁共振装置avance-300(bruker biospin公司制造),将测定温度设为(聚合物的熔点 20)℃进行

19

f-nmr测定,由-cf2h基的峰积分值求出。

[0156]

(-cooh、-cooch3、-ch2oh、-cof、-cf=cf2、-conh2的数量)

[0157]

将实施例和比较例中得到的干燥粉体或粒料通过冷压成型,制作厚度0.25mm~0.3mm的膜。通过傅利叶变换红外光谱分析装置[ft-ir(spectrum one、perkinelmer公司制造)]对该膜扫描40次,进行分析而得到红外吸收光谱。将所得到的红外吸收光谱与已知的膜的红外吸收光谱进行比较,确定末端基团的种类。另外,由所得到的红外吸收光谱与已知的膜的红外吸收光谱的差示光谱中出现的特定官能团的吸收峰,根据下述式(a)计算出试样中的每1

×

106个碳原子的官能团数n。

[0158]

n=i

×

k/t

ꢀꢀꢀ

(a)

[0159]

i:吸光度

[0160]

k:校正系数

[0161]

t:膜的厚度(mm)

[0162]

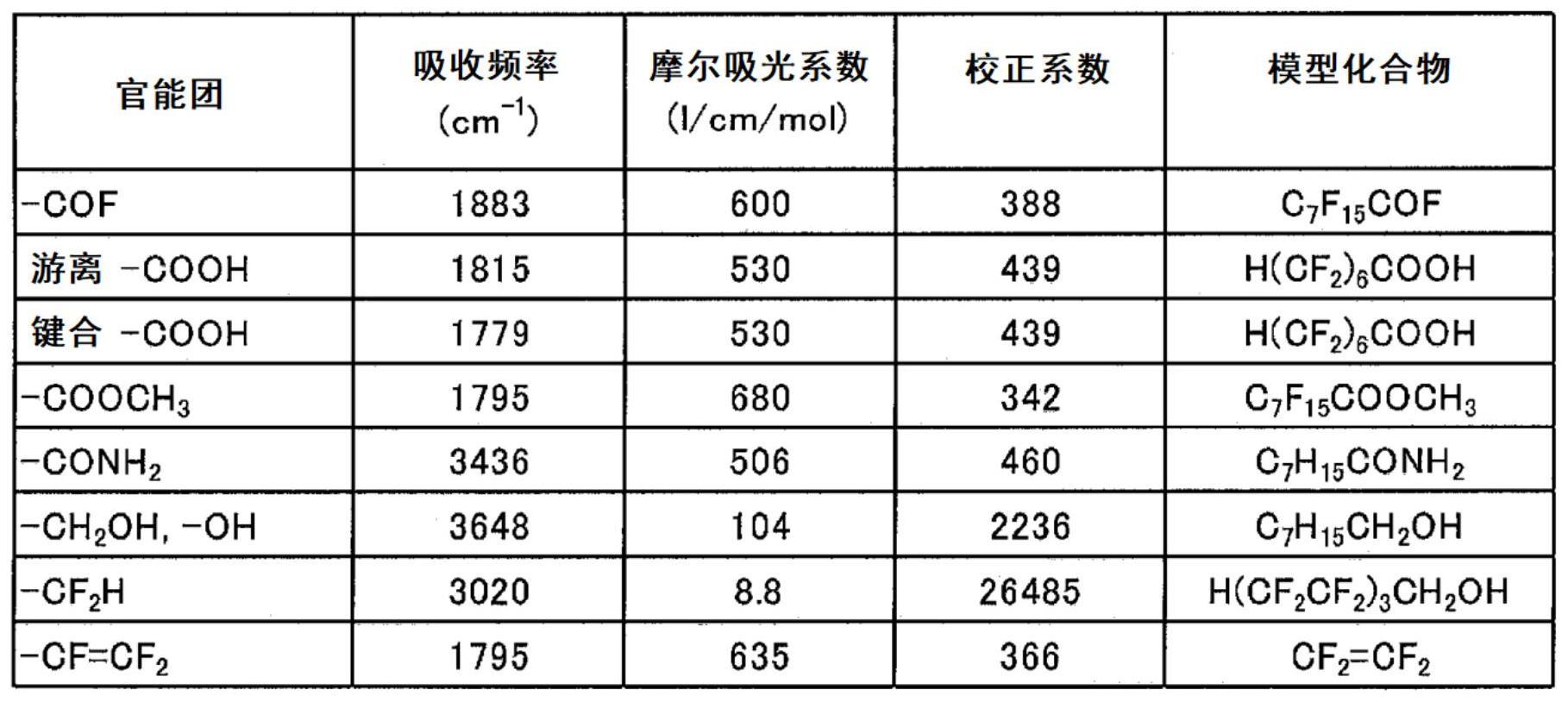

作为参考,关于实施例中的官能团,将吸收频率、摩尔吸光系数和校正系数示于表2。另外,摩尔吸光系数是由低分子模型化合物的ft-ir测定数据决定的。

[0163]

[表2]

[0164]

表2

[0165][0166]

(-oc(=o)o-r(碳酸酯基)的数量)

[0167]

通过国际公开第2019/220850号中记载的方法进行分析。将吸收频率设为1817cm-1

,将摩尔吸光度系数设为170(l/cm/mol),将校正系数设为1426,除此以外,与官能团数n的计算方法同样地计算出-oc(=o)o-r(碳酸酯基)的数量。

[0168]

(熔点)

[0169]

关于含氟共聚物的熔点,使用差示扫描量热计(商品名:x-dsc7000、hitachi high-tech science公司制造)以10℃/分钟的升温速度进行从200℃到350℃的第1次升温,接着,以10℃/分钟的冷却速度从350℃冷却至200℃,再次以10℃/分钟的升温速度进行从200℃到350℃的第2次升温,从在第2次升温过程产生的熔融曲线峰值求出熔点。

[0170]

比较例1

[0171]

向容积174l的带搅拌机的高压釜中投入去离子水40.25kg和甲醇0.189kg,将高压釜内充分地进行真空氮气置换。之后,对高压釜内进行真空脱气,向成为真空状态的高压釜内投入hfp40.25kg和ppve0.48kg,将高压釜加热至30.0℃。接着,投入tfe直至高压釜的内部压力达到0.911mpa,接着将8质量%的二(ω-氢全氟己酰基)过氧化物溶液(以下简称为dhp)0.63kg投入高压釜内,开始聚合。将聚合开始时刻的高压釜的内部压力设定为0.911mpa,通过连续追加tfe来保持设定压力。从聚合开始1.5小时后追加投入甲醇0.189kg。从聚合开始2小时后、4小时后追加投入dhp0.63kg,并且将内部压力降低0.001mpa,6小时后投入0.48kg,并且将内部压力降低0.001mpa。之后,每2小时追加投入dhp0.13kg直至反应结束,每次将内部压力降低0.001mpa。

[0172]

需要说明的是,在tfe的连续追加投入量达到8.1kg、16.2kg、24.3kg的时刻分别追加投入0.14kg ppve。另外,在tfe的追加投入量达到6.0kg、18.1kg的时刻,分别向高压釜内追加投入0.189kg的甲醇。并且,在tfe的追加投入量达到40.25kg时结束聚合。聚合结束后,释放未反应的tfe和hfp,得到湿润粉体。之后,将该湿润粉体用纯水清洗后,在150℃干燥10小时,得到46.2kg的干燥粉体。

[0173]

将所得到的粉末利用螺杆挤出机(商品名:pcm46、池贝公司制造)在370℃熔融挤出,得到共聚物的粒料。使用所得到的粒料,通过上述方法测定各种物性。结果示于表3。

[0174]

比较例2

[0175]

向容积174l的带搅拌机的高压釜中投入去离子水40.25kg和甲醇0.330kg,将高压釜内充分地进行真空氮气置换。之后,对高压釜内进行真空脱气,向成为真空状态的高压釜内投入hfp40.25kg和ppve0.66kg,将高压釜加热至25.5℃。接着,投入tfe直至高压釜的内部压力达到0.843mpa,接着将8质量%的二(ω-氢全氟己酰基)过氧化物溶液(以下简称为dhp)1.25kg投入高压釜内,开始聚合。将聚合开始时刻的高压釜的内部压力设定为0.843mpa,通过连续追加tfe来保持设定压力。从聚合开始1.5小时后追加投入甲醇0.330kg。从聚合开始2小时后、4小时后追加投入dhp1.25kg,并且将内部压力降低0.002mpa,6小时后投入0.96kg,并且将内部压力降低0.002mpa。之后,每2小时追加投入dhp0.25kg直至反应结束,每次将内部压力降低0.002mpa。

[0176]

需要说明的是,在tfe的连续追加投入量达到8.1kg、16.2kg、24.3kg的时刻分别追加投入0.17kg ppve。另外,在tfe的追加投入量达到6.0kg、18.1kg的时刻,分别向高压釜内追加投入0.330kg的甲醇。并且,在tfe的追加投入量达到40.25kg时结束聚合。聚合结束后,释放未反应的tfe和hfp,得到湿润粉体。之后,将该湿润粉体用纯水清洗后,在150℃干燥10小时,得到45.4kg的干燥粉体。

[0177]

将所得到的粉末利用螺杆挤出机(商品名:pcm46、池贝公司制造)在370℃熔融挤出,得到共聚物的粒料。使用所得到的粒料,通过上述方法测定各种物性。结果示于表3。

[0178]

比较例3

[0179]

向容积174l的带搅拌机的高压釜中投入去离子水40.25kg和甲醇0.247kg,将高压釜内充分地进行真空氮气置换。之后,对高压釜内进行真空脱气,向成为真空状态的高压釜内投入hfp40.25kg和ppve0.78kg,将高压釜加热至32.0℃。接着,投入tfe直至高压釜的内部压力达到0.923mpa,接着将8质量%的二(ω-氢全氟己酰基)过氧化物溶液(以下简称为dhp)0.31kg投入高压釜内,开始聚合。将聚合开始时刻的高压釜的内部压力设定为0.923mpa,通过连续追加tfe来保持设定压力。从聚合开始1.5小时后追加投入甲醇0.247kg。从聚合开始2小时后、4小时后追加投入dhp0.31kg,并且将内部压力降低0.001mpa,6小时后投入0.24kg,并且将内部压力降低0.001mpa。之后,每2小时追加投入dhp0.07kg直至反应结束。

[0180]

需要说明的是,在tfe的连续追加投入量达到8.1kg、16.2kg、24.3kg的时刻分别追加投入0.17kg ppve。另外,在tfe的追加投入量达到6.0kg、18.1kg的时刻,分别向高压釜内追加投入0.247kg的甲醇。并且,在tfe的追加投入量达到40.25kg时结束聚合。聚合结束后,释放未反应的tfe和hfp,得到湿润粉体。之后,将该湿润粉体用纯水清洗后,在150℃干燥10小时,得到47.5kg的干燥粉体。

[0181]

将所得到的粉末利用螺杆挤出机(商品名:pcm46、池贝公司制造)在370℃熔融挤出,得到共聚物的粒料。使用所得到的粒料,通过上述方法测定各种物性。结果示于表3。

[0182]

比较例4

[0183]

将聚合开始前投入的甲醇的量变更为0.286kg,将聚合开始后分批追加投入的甲醇的量分别变更为0.286kg,将聚合开始前投入的ppve的量变更为0.52kg,将聚合开始后分批追加投入的ppve的量分别变更为0.15kg,将聚合开始前后的高压釜内部的设定压力变更为0.911mpa,除此以外,与比较例1同样地得到共聚物粒料。使用所得到的粒料,通过上述方法测定各种物性。结果示于表3。

[0184]

比较例5

[0185]

将聚合开始前投入的甲醇的量变更为0.259kg,将聚合开始后分批追加投入的甲醇的量分别变更为0.259kg,将聚合开始前投入的ppve的量变更为0.36kg,将聚合开始后分批追加投入的ppve的量分别变更为0.11kg,将聚合开始前后的高压釜内部的设定压力变更为0.905mpa,除此以外,与比较例1同样地得到共聚物粒料。使用所得到的粒料,通过上述方法测定各种物性。结果示于表3。

[0186]

比较例6

[0187]

将聚合开始前投入的甲醇的量变更为0.158kg,将聚合开始后分批追加投入的甲醇的量分别变更为0.158kg,将聚合开始前投入的ppve的量变更为0.70kg,将聚合开始后分批追加投入的ppve的量分别变更为0.22kg,将聚合开始前后的高压釜内部的设定压力变更为0.897mpa,除此以外,与比较例1同样地得到共聚物粒料。使用所得到的粒料,通过上述方法测定hfp含量和ppve含量。结果示于表3。

[0188]

将所得到的粒料在电炉中于200℃脱气72小时后,放入真空振动式反应装置vvd-30(大川原制作所公司制造),升温至110℃。抽真空后,导入用n2气体稀释至20体积%的f2气体至大气压。从f2气体导入时起0.5小时后,暂时抽真空,再次导入f2气体。进而,在其0.5小时后,再次抽真空,再次导入f2气体。之后,将上述f2气体导入和抽真空的操作持续在1小时进行1次,在110℃的温度下进行8小时反应。反应结束后,将反应器内充分置换为n2气体,结

束氟化反应,得到粒料。使用所得到的粒料,通过上述方法测定各种物性。结果示于表3。

[0189]

比较例7

[0190]

向容积4l的带搅拌机的高压釜中投入去离子水945g和甲醇4.7g,将高压釜内充分地进行真空氮气置换。之后,对高压釜内进行真空脱气,向成为真空状态的高压釜内投入hfp945g和peve9.8g,将高压釜加热至30.0℃。接着,投入tfe直至高压釜的内部压力达到0.900mpa,接着将8质量%的二(ω-氢全氟己酰基)过氧化物溶液(以下简称为dhp)14.7g投入高压釜内,开始聚合。将聚合开始时刻的高压釜的内部压力设定为0.900mpa,通过连续追加tfe来保持设定压力。从聚合开始起1.5小时后追加投入甲醇4.7g。从聚合开始2小时后、4小时后,追加投入dhp 14.7g,并且将内部压力降低0.001mpa,6小时后投入11.3g,并且将内部压力降低0.001mpa。之后,每2小时追加投入dhp3.0g直至反应结束,每次将内部压力降低0.001mpa。

[0191]

需要说明的是,在tfe的连续追加投入量达到190g、380g的时刻分别追加投入3.1g peve。另外,在tfe的追加投入量达到140g的时刻,向高压釜内追加投入4.7g的甲醇。并且,在tfe的追加投入量达到454g时结束聚合。聚合结束后,释放未反应的tfe和hfp,得到湿润粉体。之后,将该湿润粉体用纯水清洗后,在150℃干燥10小时,得到526g的干燥粉体。

[0192]

将所得到的粉末利用螺杆挤出机(井元制作所制造)在370℃熔融挤出,得到共聚物的粒料。使用所得到的粒料,通过上述方法测定各种物性。结果示于表3。

[0193]

实施例1

[0194]

将聚合开始前投入的甲醇的量变更为0.252kg,将聚合开始后分批追加投入的甲醇的量分别变更为0.252kg,将聚合开始前投入的ppve的量变更为0.56kg,将聚合开始后分批追加投入的ppve的量分别变更为0.17kg,将聚合开始前后的高压釜内部的设定压力变更为0.914mpa,除此以外,与比较例1同样地得到共聚物粒料。使用所得到的粒料,通过上述方法测定hfp含量和ppve含量。结果示于表3。

[0195]

将所得到的粒料在电炉中于200℃脱气8小时后,放入真空振动式反应装置vvd-30(大川原制作所公司制造),升温至200℃。抽真空后,导入用n2气体稀释至20体积%的f2气体至大气压。从f2气体导入时起0.5小时后,暂时抽真空,再次导入f2气体。进而,在其0.5小时后,再次抽真空,再次导入f2气体。之后,将上述f2气体导入和抽真空的操作持续在1小时进行1次,在200℃的温度下进行8小时反应。反应结束后,将反应器内充分置换为n2气体,结束氟化反应,得到粒料。使用所得到的粒料,通过上述方法测定各种物性。结果示于表3。

[0196]

实施例2

[0197]

将聚合开始前投入的甲醇的量变更为0.242kg,将聚合开始后分批追加投入的甲醇的量分别变更为0.242kg,将聚合开始前投入的ppve的量变更为0.47kg,将聚合开始后分批追加投入的ppve的量分别变更为0.14kg,将聚合开始前后的高压釜内部的设定压力变更为0.905mpa,除此以外,与比较例1同样地得到共聚物粒料。使用所得到的粒料,通过上述方法测定各种物性。结果示于表3。

[0198]

实施例3

[0199]

将聚合开始前投入的甲醇的量变更为0.214kg,将聚合开始后分批追加投入的甲醇的量分别变更为0.214kg,将聚合开始前投入的ppve的量变更为0.42kg,将聚合开始后分批追加投入的ppve的量分别变更为0.13kg,将聚合开始前后的高压釜内部的设定压力变更

为0.897mpa,除此以外,与比较例1同样地得到共聚物粒料。使用所得到的粒料,通过上述方法测定各种物性。结果示于表3。

[0200]

[表3]

[0201]

表3

[0202][0203]

表3中的“其他(个/c106)”的记载表示-cooch3、-cf=cf2和-conh2的总数。表3中的“<9”的记载是指-cf2h基的数量(总数)小于9个。表3中的“<6”的记载是指对象官能团的数量(总数)小于6个。表3中的“nd”的记载是指对于对象官能团无法确认到能够定量的程度的峰。

[0204]

接着,使用所得到的粒料,评价下述特性。结果示于表4。

[0205]

(磨耗试验)

[0206]

使用粒料和热压成型机,制作厚度约0.2mm的片状试验片,从其中切出10cm

×

10cm的试验片。在泰伯磨耗试验机(no.101特型泰伯式耐磨试验机、安田精机制作所公司制造)的试验台上固定所制作的试验片,在试验片表面温度80℃、载荷500g、磨耗轮cs-10(用研磨纸#240研磨20转)、转速60rpm的条件下,使用泰伯磨耗试验机进行磨耗试验。测量1000转后的试验片重量,用相同的试验片进一步在4000转试验后测量试验片重量。通过下式求出磨耗量。

[0207]

磨耗量(mg)=m1-m2

[0208]

m1:1000转后的试验片重量(mg)

[0209]

m2:4000转后的试验片重量(mg)

[0210]

(药液浸渍裂纹试验)

[0211]

使用粒料和热压成型机,制作厚度约2mm的片状成型体。使用13.5mm

×

38mm的长方形哑铃,对所得到的片进行冲切,由此得到3个试验片。在所得到的各试验片的长边中心,依据astm d1693用19mm

×

0.45mm的刀刃切出切口。向100ml聚丙烯制瓶中放入3个切口试验片和乙二醇25g,用电炉在150℃加热20小时后,取出切口试验片。将所得到的3个切口试验片安装于依据astm d1693的应力龟裂试验夹具,用电炉在180℃加热2小时后,目视观察切口

及其周边,统计龟裂的数量。不产生龟裂的片的耐溶剂裂纹性优异。

[0212]

○

:龟裂的数量为0个

[0213]

×

:龟裂的数量为1个以上

[0214]

(100℃载荷挠曲率)

[0215]

使用粒料和热压成型机,制作厚度约4.0mm的片状试验片,从其中切出80

×

10mm的试验片,用电炉在100℃加热20小时。除了使用所得到的试验片以外,按照jis k-k7191-1中记载的方法,利用热变形试验仪(安田精机制作所公司制造),在试验温度30℃~150℃、升温速度120℃/小时、弯曲应力1.8mpa、平放(flatwise)法的条件下进行试验。通过下式求出载荷挠曲率。100℃下的载荷挠曲率小的片的100℃高温时刚性优异。

[0216]

载荷挠曲率(%)=a2/a1

×

100

[0217]

a1:试验前的试验片厚度(mm)

[0218]

a2:100℃下的挠曲量(mm)

[0219]

(拉伸蠕变试验)

[0220]

使用日立高新技术公司制tma-7100测定拉伸蠕变应变。使用粒料和热压成型机,制作厚度约0.1mm的片,由片制作宽度2mm、长度22mm的样品。将样品以夹具间距离10mm安装于测定夹具。对于样品,以截面载荷为4.88n/mm2的方式施加载荷,放置于100℃,测定从试验开始后90分钟的时刻至试验开始后1050分钟的时刻为止的样品的长度的位移(mm),计算出长度的位移(mm)相对于初始的样品长度(10mm)的比例(拉伸蠕变应变(%))。在100℃、1050分钟的条件下测定的拉伸蠕变应变(%)小的片即使在高温的环境中长时间负荷拉伸载荷也不易伸长,高温耐拉伸蠕变特性(100℃)优异。

[0221]

(8千次循环后拉伸强度)

[0222]

使用岛津制作所公司制疲劳试验机mmt-250nv-10测定8千次循环后拉伸强度。使用粒料和热压成型机,制作厚度约2.4mm的片,使用astm d1708微哑铃,制作哑铃形状(厚度2.4mm、宽度5.0mm、测定部长度22mm)的样品。将样品安装于测定夹具,在安装有样品的状态下将测定夹具设置于110℃的恒温槽中。以冲程0.2mm、频率100hz反复进行向单轴方向的拉伸,测定每次拉伸的拉伸强度(冲程为 0.2mm时的拉伸强度,单位:n)。

[0223]

8千次循环后拉伸强度高的片即使在负荷8千次载荷后也维持了高拉伸强度,对反复载荷的耐久性(110℃)优异。

[0224]

(注射成型性)

[0225]

·

条件

[0226]

使用注射成型机(住友重机械工业公司制造、se50ev-a),设料筒温度为385℃、模具温度为180℃、注射速度为20mm/s,将共聚物注射成型。作为模具,使用对hpm38实施了镀cr的模具(100mm

×

100mm

×

2.0mmt、薄膜浇口、距浇口的流动长度100mm)。观察所得到的注射成型体,按照以下的基准进行评价。通过目视确认有无白浊。表面粗糙的有无通过接触注射成型体的表面来确认。

[0227]

3:注射成型体整体透明,并且表面整体平滑。

[0228]

2:在距模具的浇口所在的部位1cm的范围内观察到白浊,并且表面整体平滑。

[0229]

1:在距模具的浇口所在的部位1cm的范围内观察到白浊,并且在距模具的浇口所在的部位1cm的范围内的表面确认到粗糙。

[0230]

0:在模具整体中未填充共聚物,无法得到所期望的形状的成型体。

[0231]

(电线被覆成型条件)

[0232]

利用电线被覆成型机(田边塑料机械公司制造),在导体直径0.50mm的铜导体上以下述被覆厚度挤出被覆含氟共聚物,得到被覆电线。电线被覆挤出成型条件如下。

[0233]

a)芯导体:导体直径0.50mm

[0234]

b)被覆厚度:0.20mm

[0235]

c)被覆电线直径:0.90mm

[0236]

d)电线牵引速度:70m/分钟

[0237]

e)挤出条件:

[0238]

·

料筒轴径=30mm、l/d=22的单螺杆挤出成型机

[0239]

·

模具(内径)/片(外形)=9.0mm/5.0mm

[0240]

挤出机的设定温度:机筒部c-1(320℃)、机筒部c-2(350℃)、机筒部c-3(370℃)、头部h(380℃)、模头部d-1(380℃)、模头部d-2(380℃)。芯线预加热设定为80℃。

[0241]

(被覆断开)

[0242]

连续进行电线的被覆成型,将1小时内发生1次以上被覆断开的情况作为不可连续成型(

×

),将未发生被覆断开的情况作为能够连续成型(

○

)。

[0243]

(火花)

[0244]

在电线被覆线上在线设置火花测试仪(densok high freq spark tester),在电压1500v下评价电线被覆有无缺损。连续成型1小时,统计火花次数。

[0245]

(膜成型性)

[0246]

使用挤出机(井元制作所制造)和t模头,将粒料成型,制作膜。挤出成型条件如下。

[0247]

a)卷取速度:1m/分钟

[0248]

b)辊温度:120℃

[0249]

c)膜宽度:70mm

[0250]

d)厚度:0.10mm

[0251]

e)挤出条件:

[0252]

·

料筒轴径=14mm、l/d=20的单螺杆挤出成型机

[0253]

挤出机的设定温度:机筒部c-1(330℃)、机筒部c-2(350℃)、机筒部c-3(365℃)、t模头部(370℃)

[0254]

继续含氟共聚物的挤出成型,直至将含氟共聚物稳定地从成型机挤出。接着,通过将含氟共聚物挤出成型,以厚度为0.10mm的方式制作长度为11m以上的膜(宽度70mm)。从所得到的膜的端部切取10~11m的部分,制作用于测定厚度的变动的试验片(长度1m、宽度70mm)。测定所制作的膜的端部的宽度方向的中心点和从该中心点沿宽度方向离开25mm的2个地点的合计3个地点的厚度。进而,测定从膜的端部的宽度方向的中心点朝向另一端部以每25cm的间隔排列的3个中心点和从各中心点沿宽度方向离开25mm的2个地点的合计9个地点的厚度。在合计12个测定值中,处于0.10mm的

±

10%的范围外的测定值的数量为1以下的情况作为

○

,处于0.10mm的

±

10%的范围外的测定值的数量为2以上的情况作为

×

。

[0255]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。