1.本发明涉及一种通过浸渍成形法使共聚弹性体进行铝交联而制造成形体的技术。

背景技术:

2.以往,由于天然橡胶手套会使i型过敏发病,因此以使用xnbr(羧基改性丙烯腈丁二烯橡胶)而成形的xnbr手套为代表,通过浸渍成形法使共聚弹性体等合成橡胶成形的橡胶手套代替天然橡胶手套而被广泛使用。

3.以往,xnbr手套通常由硫及硫化促进剂与氧化锌交联而成形。但是,由于硫化促进剂会使iv型过敏发病,因此近年来取而代之开发了不使用硫化促进剂的无促进剂的xnbr手套。

4.这些无促进剂的xnbr手套中,有的是乳胶的成分本身具有自交联性,还有的是利用聚碳二酰亚胺化合物或环氧化合物等有机交联剂进行了交联。但是,这些无促进剂的xnbr手套均并用了锌交联以使其具有强度。锌等重金属优选尽可能不用于长时间接触皮肤的手套等中。

5.进一步,对于通过铝交联将xnbr手套进行浸渍成形的方法也不断推进开发。对此谋求无促进剂且无锌交联。

6.但是,利用浸渍成形的铝交联手套的课题在于,铝原子在ph9至11的浸渍液中会发生凝胶化。为了解决上述课题,大体有两种开发流程。

7.第1种流程是从ph13左右的铝酸出发,向其中添加稳定剂而进行浸渍成形的方法。

8.专利文献1公开了铝或铝系化合物及作为稳定剂的聚乙二醇。

9.专利文献2公开了铝化合物及作为稳定剂的含醇羟基的化合物(c)。作为(c),进一步公开了糖类、糖醇、羟酸、及羟酸盐。

10.专利文献3公开了一种腈手套,其为由羧基化丙烯腈丁二烯乳胶混合物所制造的腈手套,相对于羧基化丙烯腈丁二烯弹性体以预定量分别包含如下成分:作为金属离子交联剂的铝酸盐化合物、氧化锌或它们的混合物;作为金属离子稳定剂的螯合剂、多元醇化合物或它们的混合物;及作为ph调节剂的预定的碱金属盐化合物;进一步包含作为填充剂的碳酸钙、二氧化硅或它们的混合物;及作为填充剂分散剂的芳基磺酸钠、聚丙烯酸钠或它们的混合物。

11.该技术是将该铝酸盐化合物用于与碳酸钙或二氧化硅填充剂的反应,形成与羧基化丙烯腈丁二烯聚合物链键结的钙铝胶结剂复合物,从而制造腈手套。该专利文献的实施例中,列举了:在铝酸钠中混合作为稳定剂的柠檬酸及甘油所得的混合物、以及在铝酸钠中加热混合乙二醛及山梨糖醇所得的混合物。

12.第2种流程是从ph2~4左右的铝盐出发,向其中添加稳定剂而进行浸渍成形的方法。

13.专利文献4公开了一种含羧基的二烯系橡胶乳胶组合物,其包含含羧基的二烯系

橡胶乳胶、及含有两个或两个以上的与金属原子键结的羟基的有机金属交联剂。作为上述有机金属交联剂的金属原子,列举了铝,进一步公开了在1个铝原子上具有1个羧酸残基及2个羟基的有机铝交联剂的结构式、例如单羧酸(二羟基)铝的结构式(化学结构1),并且记载了有机铝交联剂通过该2个羟基而使聚合物的羧基进行交联。另外,公开了具有多个铝原子的有机金属交联剂(化学结构2~4)。

14.专利文献5公开了一种配体键结型交联剂,其为多元羟基羧酸的水溶性铝有机金属化合物,是具有2个或2个以上的与铝原子键结的羟基的羧基交联剂,且具有2个或2个以上铝原子。

15.专利文献6公开了由包含脂肪族共轭二烯单体的羧基化基础聚合物、及包含延迟阴离子的铝化合物所构成的制品、例如各种弹性体制品。作为铝化合物,公开了羟基取代铝,具体而言公开了乳酸铝及乙醇酸铝。

16.现有技术文献

17.专利文献

18.专利文献1:日本专利第6538093号公报。

19.专利文献2:国际公开第2017/146238号。

20.专利文献3:日本特开2018-9272号公报。

21.专利文献4:国际公开第2008/001764号。

22.专利文献5:日本特开2010-209163号公报。

23.专利文献6:日本特开2009-138194号公报。

技术实现要素:

24.发明所要解决的课题

25.此处,在以往技术中,若使用铝作为交联剂,则有时无法充分解决凝胶化的问题。认为例如若使用专利文献1的技术,则聚乙二醇的稳定化功能弱,容易发生凝胶化。

26.另外,在使用以主要包含1个铝原子的化合物作为主成分的铝交联剂的情形时,拉伸强度优异,但另一方面,若增加铝交联剂的量,则有成形体硬而变得无法伸长的缺点。

27.专利文献2中,公开了铝化合物作为铝交联剂、及含醇羟基的化合物(c)作为稳定剂,且广泛公开了含醇羟基的化合物(c)进一步为糖类、糖醇、羟酸、及羟酸盐。另一方面,在该专利文献的实施例中,铝交联剂仅使用了铝酸钠,在其中混合山梨糖醇及/或乙醇酸钠作为稳定剂而使用。即,该情形时,铝交联剂使用了在1分子中仅包含1个铝原子的化合物。

28.专利文献3涉及一种用于克服无法载持高用量的填充剂的腈手套的难点的调配物,是以使用铝酸盐化合物作为交联剂为目的的技术,同样地使用了包含1个铝原子的铝酸盐化合物作为交联剂。

29.专利文献6中,作为相当于交联剂的铝化合物,公开了羟基取代铝、具体而言为乳酸铝、乙醇酸铝。这些铝化合物均通常为仅包含1个铝原子的化合物。

30.这些技术中,无法消除因铝交联剂导致硬而变得无法伸长的缺点。

31.另外,使用了通过与铝原子键结的羟基进行交联的结构的化合物有时在制成成形体时无法形成牢固的交联结构,从而要求更强的成形体的物性。

32.专利文献4中公开了具有多个铝原子的有机金属交联剂,但记载了有机铝交联剂

通过2个羟基使聚合物的羧基交联,这些有机铝交联剂均仅通过与铝原子键结的多个羟基而达成交联。

33.专利文献5中,公开了水溶性柠檬酸铝络合物[al3(h-1

cit)3(oh)(h2o)]

4-)作为铝化合物。此外,记载了与al键结的羟基为1个且柠檬酸残基为3个的化合物由于羟基仅为1个,因此即使想要用作交联剂,调配于聚合物例如xnbr中时也无法使羧基交联。该技术也必须使用在铝原子上键结有2个以上的羟基的有机铝交联剂,由于仅通过与铝原子键结的多个羟基而达成交联,因此要求更牢固的交联结构、成形体。

[0034]

本发明人等鉴于这样的课题,以提供用于通过浸渍成形来制造成形体的更优异的铝交联剂为目的,进行了努力研究。并且,旨在消除铝交联剂在浸渍成形用组合物中的不稳定性、及由铝交联所带来的更牢固的交联。并且,由于铝交联的键结强度,因此目的在于消除硬而变得无法伸长的缺点。

[0035]

本发明鉴于这样的课题而完成,最终目的在于提供一种手套及其制造方法,在浸渍成形用组合物中不会发生凝胶化,具有即使在手套制造等量产中仍可使用的充分的稳定性,使用前述浸渍成形用组合物的成形体具有充分的拉伸强度及疲劳耐久性,且与以往的利用铝交联所获得的成形体相比柔软而伸长率良好。并且,目的还在于开发出对于达成该最终目的而言不可或缺的浸渍成形用铝交联剂、及浸渍成形用组合物。

[0036]

用于解决课题的手段

[0037]

[1]一种浸渍成形用铝交联剂,其包含多核乳酸铝化合物,特征在于:前述多核乳酸铝化合物具有多核铝结构、及至少1个乳酸残基,前述多核铝结构具有铝原子彼此经由1个氧原子而多个聚合的结构,前述结构的聚合度为2~20,前述铝原子的残余的原子价键结有乳酸残基或羟基。

[0038]

[2]如前述的浸渍成形用铝交联剂,其中前述聚合度为2~10。

[0039]

[3]如前述的浸渍成形用铝交联剂,其中在前述铝原子具有2个残余的原子价的情形时,在前述2个残余的原子价中的1个以上键结有乳酸残基。

[0040]

[4]如前述的浸渍成形用铝交联剂,其中前述铝原子与乳酸残基的摩尔比为1:0.5至1:2.0。

[0041]

[5]一种浸渍成形用组合物,其至少包含前述的浸渍成形用铝交联剂、共聚弹性体、ph调节剂、及水,且ph为8.5至10.5,并且前述共聚弹性体包含源自(甲基)丙烯腈的结构单元20~35质量%、源自乙烯性不饱和羧酸的结构单元1.5~6质量%、及源自丁二烯的结构单元59~78.5质量%。

[0042]

[6]如前述的浸渍成形用组合物,其进一步包含有机交联剂或氧化锌。

[0043]

[7]如前述的浸渍成形用组合物,其中前述浸渍成形用铝交联剂相对于前述共聚弹性体100质量份以氧化铝换算计包含0.2~1.3质量份。

[0044]

[8]一种手套,将包含前述的浸渍成形用组合物的构成材料成形而成。

[0045]

[9]一种手套的制造方法,用于制造前述的手套,且包括如下工序:

[0046]

(1)凝固剂附着工序,使凝固剂附着于手套成形模具;

[0047]

(2)熟化(maturation)工序,制备浸渍成形用组合物并进行搅拌;

[0048]

(3)浸渍工序,将手套成形模具浸渍于前述浸渍成形用组合物;

[0049]

(4)胶化(gelling)工序,使形成于前述手套成形模具上的膜进行凝胶化而制作固

化膜前驱物;

[0050]

(5)沥滤(leaching)工序,从形成于前述手套成形模具上的固化膜前驱物中去除杂质;

[0051]

(6)轧波纹(beading)工序,在通过前述工序所形成的手套的袖口部分制作卷边;

[0052]

(7)固化工序,将前述手套进行加热而进行交联反应及干燥,

[0053]

并且前述(3)至(7)的工序按照前述顺序进行。

[0054]

另外,本发明的实施方式也具有以下的方面。

[0055]

[a1]一种浸渍成形用铝交联剂,包含由下述式(1a)表示且具有至少2个羟酸残基及至少1个羟基的化合物。

[0056]

[化1]

[0057][0058]

(式(1a)中,r1及r2表示羟酸残基或羟基的任一者,r3表示羟酸残基、羟基或-o-al-(r3)2的任一者,n表示1至6的整数,且al原子数为合计2至7个)。

[0059]

[a2]如前述的浸渍成形用铝交联剂,其中在式(1a)中,r1为羟酸残基,且以r1作为末端的主链的另一末端所存在的r2或r3中,任意1个为羟酸残基。

[0060]

[a3]如前述的浸渍成形用铝交联剂,其中在式(1a)中,n为1至3的整数,且al原子数为合计2至4个。

[0061]

[a4]如前述的浸渍成形用铝交联剂,其中上述羟酸残基为乳酸残基。

[0062]

[a5]一种浸渍成形用组合物,至少包含共聚弹性体、浸渍成形用铝交联剂、ph调节剂、及水,且ph为9.5至10.5;上述共聚弹性体包含源自(甲基)丙烯腈的结构单元20~35质量%、源自乙烯性不饱和羧酸的结构单元1.5~6质量%、及源自丁二烯的结构单元59~78.5质量%;并且上述浸渍成形用铝交联剂包含由式(1a)表示且具有至少2个羟酸残基及至少1个羟基的化合物。

[0063]

[化2]

[0064][0065]

(式(1a)中,r1及r2表示羟酸残基或羟基的任一者,r3表示羟酸残基、羟基或-o-al-(r3)2的任一者,n表示1至6的整数,且al原子数为合计2至7个)。

[0066]

[a6]如前述的浸渍成形用组合物,其中在式(1a)中,r1为羟酸残基,且以r1作为末端的主链的另一末端所存在的r2或r3中,任意1个为羟酸残基。

[0067]

[a7]如前述的浸渍成形用组合物,其中在式(1a)中,n为1至3的整数,且al原子数为合计2至4个。

[0068]

[a8]如前述的浸渍成形用组合物,其中上述羟酸残基为乳酸残基。

[0069]

[a9]如前述的浸渍成形用组合物,其进一步包含有机交联剂。

[0070]

[a10]如前述的浸渍成形用组合物,其中上述浸渍成形用铝交联剂相对于上述共聚弹性体100质量份以氧化铝换算计包含0.2~1.3质量份。

[0071]

[a11]一种手套的制造方法,包括如下工序:

[0072]

(a)凝固剂附着工序,使凝固剂附着于手套成形模具;

[0073]

(b)熟化工序,制备浸渍成形用组合物并进行搅拌,前述浸渍成形用组合物至少包含羧基改性丙烯腈丁二烯橡胶、浸渍成形用铝交联剂、ph调节剂、及水,且ph为9.5至10.5,前述羧基改性丙烯腈丁二烯橡胶包含源自(甲基)丙烯腈的结构单元20~35质量%、源自乙烯性不饱和羧酸的结构单元1.5~6质量%、及源自丁二烯的结构单元59~78.5质量%,前述浸渍成形用铝交联剂包含由式(1)表示且具有至少2个乳酸残基及至少1个羟基的化合物:

[0074]

[化3]

[0075][0076]

(式(1a)中,r1及r2表示乳酸残基或羟基的任一者,r3表示乳酸残基、羟基或-o-al-(r3)2的任一者,n表示1至6的整数,且al原子数为合计2至7个);

[0077]

(c)浸渍工序,将手套成形模具浸渍于上述浸渍成形用组合物;

[0078]

(d)胶化工序,使形成于手套成形模具上的膜进行凝胶化而制作固化膜前驱物;

[0079]

(e)沥滤工序,从形成于手套成形模具上的固化膜前驱物中去除杂质;

[0080]

(f)轧波纹工序,在手套的袖口部分制作卷边;

[0081]

(g)固化工序,在交联反应所需的温度下进行加热及干燥;

[0082]

按照上述顺序进行上述(c)至(g)的工序。

[0083]

[a12]一种手套,利用浸渍成形用铝交联剂使羧基改性丙烯腈丁二烯橡胶交联而成,前述羧基改性丙烯腈丁二烯橡胶包含源自(甲基)丙烯腈的结构单元20~35质量%、源自乙烯性不饱和羧酸的结构单元1.5~6质量%、及源自丁二烯的结构单元59~78.5质量%,前述浸渍成形用铝交联剂包含由式(1a)表示且具有至少2个羟酸残基及至少1个羟基的化合物:

[0084]

[化4]

[0085][0086]

(式(1a)中,r1及r2表示羟酸残基或羟基的任一者,r3表示羟酸残基、羟基或-o-al-(r3)2的任一者,n表示1至6的整数,且al原子数为合计2至7个)。

[0087]

发明效果

[0088]

根据本发明,能够提供一种手套以及手套的制造方法,前述手套通过使用包含本发明的多核乳酸铝化合物的浸渍成形用铝交联剂,从而在浸渍成形用组合物中不会发生凝胶化,具有即使在手套制造等量产中仍可使用的充分的稳定性,使用前述浸渍成形用组合物的成形体具有充分的拉伸强度及疲劳耐久性,且与以往的利用铝交联所获得的成形体相比柔软而伸长率良好。

附图说明

[0089]

[图1]图1为多核乳酸铝化合物的ph约9.66时的nmr图。

[0090]

[图2]图2为多核乳酸铝化合物的ph约4.63时的nmr图。

[0091]

[图3]图3为多核乳酸铝化合物的ph约12.39时的nmr图。

[0092]

[图4]图4为乳酸铝正盐的ph约3.44时的nmr图。

[0093]

[图5]图5为乳酸铝正盐的ph约9.82时的nmr图。

[0094]

[图6]图6为乳酸铝正盐的ph约13.54时的nmr图。

[0095]

[图7]图7为铝酸钠在重水(d2o)中的ph约13时的nmr图。

[0096]

[图8]图8为铝酸钠与乳酸钠(稳定剂)的混合物的ph约13.08时的nmr图。

[0097]

[图9]图9为铝酸钠与乙醇酸钾(稳定剂)的混合物的ph约12.82时的nmr图。

[0098]

[图10]图10为铝酸钠与山梨糖醇(稳定剂)的混合物的ph约12.46时的nmr图。

[0099]

[图11]图11为铝酸钠与山梨糖醇(稳定剂)的混合物的ph约9.98时的nmr图。

[0100]

[图12]图12为将本实施例的多核乳酸铝化合物的质谱分析结果与乳酸铝正盐的质谱分析结果进行比较而示出的图。

[0101]

[图13]为本实施例的多核乳酸铝化合物的质谱分析的另一结果。

具体实施方式

[0102]

1.浸渍成形用铝交联剂

[0103]

本实施方式的浸渍成形用铝交联剂包含多核乳酸铝化合物。前述多核乳酸铝化合物具有多核铝结构及至少1个乳酸残基。

[0104]

所谓多核铝结构,是指铝原子彼此经由氧原子而多个聚合。该多核铝结构形成了多核乳酸铝化合物中的分子链。

[0105]

所谓具有至少1个乳酸残基,是指该多核铝结构的任意至少1个部位被乳酸残基取代。铝原子的残余的原子价键结有乳酸残基或羟基作为进行交联的部分。所谓残余的原子价,是相当于在多核铝结构中,如前述那样铝原子彼此经由氧原子而多个以上聚合时,铝原子中与该氧键结的键结部位以外的键结部位的原子价。所谓乳酸残基,是指从乳酸所具有的一个羧基中去除一个氢离子后剩余部分。在一个铝原子具有2个残余的原子价的情形时,优选在前述2个残余的原子价中的1个以上键结有乳酸残基。

[0106]

假定为该多核乳酸铝化合物的化学结构的一例如下述式(1)所示。

[0107]

[化5]

[0108][0109]

(式中的lac表示乳酸残基,al与lac的存在比依赖于合成时所添加的铝源、乳酸的量)。

[0110]

另外,关于本实施方式的多核乳酸铝化合物,在铝原子彼此经由1个氧原子而多个聚合的多核铝结构中,其聚合度为2~20。聚合度优选为2~10。

[0111]

多核乳酸铝化合物中的分子链具有铝原子与氧原子交替键结的结构。该化合物可为直链状,也可为支链状。

[0112]

多核乳酸铝化合物在1分子中具有至少1个乳酸残基。在多核乳酸铝化合物中的铝

原子具有2个残余的原子价的情形时,优选在前述2个残余的原子价中的1个以上键结有乳酸残基。更优选在多核乳酸铝化合物的分子链的两末端部各具有1个、至少具有2个乳酸残基。

[0113]

在末端部具有羟基残基的该多核乳酸铝化合物的例子如式(2)所示。

[0114]

[化6]

[0115][0116]

前述的铝原子与乳酸残基的摩尔比优选为1:0.5至1:2.0。可认为通过铝原子与乳酸残基为该摩尔比,如后述那样可合适地获得乳酸残基保护铝原子而防止凝胶化的效果。另外,本实施方式的多核乳酸铝化合物通过该乳酸的含有率的作用,从而在用于成形体时可获得后述的基于乳酸的牢固的交联结构。

[0117]

以下说明包含本实施方式的多核乳酸铝化合物的浸渍成形用铝交联剂的技术特征。

[0118]

第一,多核乳酸铝化合物通过利用浸渍成形法的工艺、即ph8.5至10.5的浸渍液的熟化、浸渍的工序而稳定。可认为原因在于,在浸渍成形用组合物中的碱下,如下述式(3)的多核乳酸铝化合物那样,通过羟基与铝原子的分子间力而使乳酸残基立体地保护铝原子,从而防止存在于浸渍成形用组合物中的氢氧化物离子加成至铝原子而发生凝胶化。

[0119]

[化7]

[0120][0121]

(r:乳酸残基、羟基或铝骨架(o-al)。铝骨架也包含在铝骨架上键结有乳酸残基的骨架)

[0122]

相对于此,铝酸钠、氯化铝那样的铝化合物在弱酸性至碱性(ph6.0至11.0)下,存在发生凝胶化(聚合物化)而沉淀的倾向,由于在成形体的制造工序中的浸渍液中为弱碱性(ph8.0至11.0),因此产生了引起成形不良等问题。另外,这些铝化合物吸收空气中的二氧化碳等而使ph发生变化时会引起沉淀,因此在交联剂的长期储存时也产生了问题。作为其对策,如例如专利文献1、专利文献2及专利文献3那样,作为铝酸钠等铝酸盐的稳定剂,提出了多种聚乙二醇、乙醇酸钠、山梨糖醇、乙二醛等具有螯合性的化合物,但无法完全解决凝胶化的问题,另外,具有无法完全兼顾拉伸强度与伸长率等课题。但是,通过使用本实施方式的多核乳酸铝化合物而解决了该课题。需要说明的是,作为多核乳酸铝化合物具有乳酸残基的其他优点,可列举:由于具有羟基及-coo-,因此会使这些多核乳酸铝化合物与水的亲和性提升,从而能够良好地溶解、分散于水中。

[0123]

第二,包含多核乳酸铝化合物的浸渍成形用铝交联剂与其他铝交联剂相比,也能

够通过浸渍成形而制造形成有牢固的交联结构的成形体,并且能够从成形体中减少削弱成形体物性的源自凝固剂的ca

2

离子、源自ph调节剂的k

离子、na

离子。

[0124]

以下,按照制造工艺来说明前述交联剂使共聚弹性体交联的反应、具体而言为多核乳酸铝化合物与xnbr的交联反应,但仅为推测。

[0125]

需要说明的是,以下使用作为多核乳酸铝化合物的典型例的、在由3个铝原子所构成的支链的各铝原子上键结有1个乳酸残基且其余键结有羟基的多核乳酸铝化合物进行说明。但是,以下的说明并不限定于该典型例,也适用于该典型例以外的多核乳酸铝化合物。

[0126]

多核乳酸铝化合物在制备浸渍成形用组合物并进行搅拌的熟化工序中与xnbr的羧基直接发生下述式(4)所示的反应。

[0127]

即,多核乳酸铝化合物是存在于末端部的乳酸残基成为脱离基,进行与xnbr的羧酸根(coo-)的交换反应而进行键结。脱离的乳酸残基与作为xnbr的羧酸根的抗衡离子的k

、na

、nh

4

键结。

[0128]

前述的xnbr的羧酸根存在于xnbr粒子(将在后文进行详细说明的包含xnbr的分子的粒子)的界面及其附近,浸渍成形用组合物被调节为ph8.5至10.5,因此成为羧酸根(-coo-)而朝向粒子的外侧进行配向。

[0129]

通过该下述式(4)的反应,多核乳酸铝化合物与xnbr粒子牢固地键结,从而即使经过作为后续工序的浸渍工序、沥滤工序中的水洗,仍几乎不会流出。因此,能够高效地进行后续的固化工序中的利用铝的交联。

[0130]

另外,与多核乳酸铝化合物键结的xnbr的羧酸根在浸渍成形用组合物中不会与源自ph调节剂的k

、nh

4

、源自分散剂的na

、浸渍工序中的源自凝固剂的ca

2

反应。因此,能够减少含有后续会降低成形体物性的k

、na

及ca

2

。

[0131]

[化8]

[0132][0133]

接着,经过浸渍工序及胶化工序之后,在沥滤工序中,通过沥滤水从固化膜前驱物中去除ca、k、表面活性剂等会阻碍后续固化的剩余的药剂、杂质等。在该沥滤工序中,通过水洗而使固化膜前驱物从碱性接近至中性,xnbr的羧酸根(-coo-)的一定量恢复至羧基(-cooh)。但是,虽通过该水洗而冲掉ca及k,但固化膜前驱物中仍然残留相当量的ca及k。

[0134]

另一方面,xnbr粒子内的与xnbr牢固键结的多核乳酸铝化合物即使通过水洗也不会被去除。

[0135]

接着,固化工序是将通过前述工序而形成为手套状的膜进行加热,使附着于该膜的水蒸发,进行交联反应的工序。该加热的温度是交联反应及使水蒸发(干燥)所需的温度,例如为100~150℃左右的温度。在该固化工序中,熟化工序中与xnbr键结的多核乳酸铝化合物通过下述式(5)所示的反应,与其他xnbr键结而形成粒子间键结(交联)。

[0136]

如式(5)的上段的式子,与xnbr键结的多核乳酸铝化合物上所键结的羟基与在沥滤工序中恢复的羧基发生脱水缩合反应,与xnbr键结而形成粒子间键结(交联)。

[0137]

另一方面,仍然以羧酸根的形式直接与ca、k键结而残留的xnbr的羧酸残基会与多核乳酸铝化合物所键结的残留的乳酸残基如式(4)所示进行交换反应,与xnbr键结而形成粒子间键结(交联)(式(5)的下段的式子)。如此一来,多核乳酸铝化合物通过同时进行脱水缩合反应及交换反应,能够形成更牢固的交联键结。进一步,铝通过排除k及ca而与xnbr的羧酸根进行交联,从而能够抑制会降低所形成的膜的物性等的ca及k所致的交联。

[0138]

本实施方式的多核乳酸铝化合物在乳酸残基可与和xnbr的羧酸根键结的ca、k进行交换反应的方面,与仅具有1个羟基羧酸的铝化合物、例如单羧酸二羟基铝(专利文献4)、在铝酸钠等铝酸盐中添加有乙二醛、乙醇酸、山梨糖醇等的铝交联剂(专利文献2及专利文献3)不同。在仅具有1个羟基羧酸的铝化合物中,在浸渍成形用组合物中的xnbr的羧酸根上键结铝离子,但由于键结后的铝具有2个羟基,因此在固化工序中无法与作为xnbr的羧酸根的抗衡离子的碱金属离子(na

、k

等)及铵离子(nh

4

)以及碱土金属离子(ca

2

)反应。因此,交联结构变弱,并且无法抑制会削弱成形体物性的ca所致的金属离子交联。

[0139]

[化9]

[0140][0141]

(式(5)中,lac与式(4)同样地表示乳酸残基)

[0142]

第三,包含多核乳酸铝化合物的浸渍成形用铝交联剂用于浸渍成形时,与使用其他铝交联剂时相比,在成形体柔软而伸长率良好的方面具有特征。原因在于,多核乳酸铝化合物在1分子中包含2个以上铝原子。

[0143]

一般而言,铝交联剂的拉伸强度优异,但另一方面,具有如下缺点:若逐渐增加铝交联剂的量,则会立即变硬而无法伸长。

[0144]

另外,例如如专利文献5那样,即使在使用包含2个以上铝原子的交联剂的情形时,在该文献的技术中,在铝原子间由-ooc-r-coo-进行了键结的方面也与本实施方式的交联剂不同。这样的键结在碱性的浸渍液中容易解离,因此不会形成如本实施方式那样包含2个以上铝原子的交联结构。在该技术中,必须使用多元羟基羧酸(具有多个羧酸的羟酸),由于未使用作为羟酸的乳酸,因此无法获得如本实施方式那样的构成及效果。

[0145]

另外,例如如专利文献6那样,虽然是包含乳酸铝的制品的技术,但通常乳酸铝是指在1分子中含有1个铝原子及3个乳酸残基的化合物(乳酸铝正盐),与在1分子中含有多个铝原子且乳酸残基及氢氧化物离子两者都含有的化合物(多核乳酸铝化合物)不同,无法获得如本实施方式那样的构成及效果。

[0146]

本实施方式的多核乳酸铝化合物与仅包含1个铝原子的单核的铝交联剂相比交联点间距离较长,因此分子结构的自由度较高,交联点不会集中于1个铝,因此所获得的膜的残留应变小,模量不易上升,变得容易伸长,从而克服了前述缺点。

[0147]

多核乳酸铝化合物可为液体及固体的任一种。以下,明确表示为液体时,表述为“多核乳酸铝化合物溶液”。

[0148]

多核乳酸铝化合物溶液的制造方法的一例包括下述工序1至工序4。

[0149]

首先,在工序1中,将氯化铝水溶液与铝酸钠水溶液混合而制造含氧化铝凝胶的溶液。氯化铝水溶液及铝酸钠水溶液的添加方式的一例是在环境温度下以在反应槽中同时开始添加且同时结束添加的方式添加两液的方法。作为用于添加两液的装置,例如可列举:泵、淋浴、喷嘴喷雾等。添加至反应槽中的两液优选使用搅拌装置等进行混合。另外,混合两液时,可使用静态混合器等管线混合器(line mixer)。需要说明的是,在反应槽中可视需要预先加入水。

[0150]

通过两液的混合所获得的混合液优选在添加开始至添加结束的期间,使ph成为5至8的范围内。为了成为前述ph范围内,氯化铝水溶液与铝酸钠水溶液优选以保持固定的混合比的方式添加,例如使用定量泵为宜。另外,通过成为前述ph范围内,能够制造容易进行脱盐清洗的氧化铝凝胶。在不处于前述ph范围内的情形时,有混合液失去流动性的情况。

[0151]

添加开始至添加结束的添加时间并无限定,优选为30分钟以上。若添加时间短,则需要强力的搅拌等以使氯化铝水溶液与铝酸钠水溶液高效率地反应,另外,若添加时间过短,则因两液的混合而反应急剧进行,由此导致均匀的反应受到阻碍,因此有无法制造良好的含氧化铝凝胶的溶液的情况。添加时间的上限并无特别限制,就有效率的制造的观点而言,例如优选为8小时。添加时间的上限更优选为5小时,进一步优选为3小时。

[0152]

氯化铝水溶液及铝酸钠水溶液的添加量优选以通过两液的混合所获得的含氧化铝凝胶的溶液的碱度成为87~93%的范围内的方式进行设计。此时的ph优选为5至8。需要说明的是,碱度通过下述数学式1而算出。

[0153]

[数1]

[0154][0155]

此处,xi为第i个阴离子的浓度,yi为第i个阴离子的价数,zi为第i个阴离子的分子量,阴离子的种类i为1至m个。另外,xj为第j个阳离子(其中铝除外。以下相同)的浓度,yj为第j个阳离子的价数,zj为第j个阳离子的分子量,阳离子的种类j为1至n个。

[0156]

工序2中,将工序1中所获得的含氧化铝凝胶的溶液进行脱盐清洗,获得含有氧化铝凝胶的清洗物。脱盐清洗例如将过滤与水清洗组合而实施,直至滤液的导电率(ec)优选成为3.0ms/cm以下。ec的下限值并无特别限制,但若过低,则有甚至会使铝成分漏出的情形,因此例如优选成为不低于1.0ms/cm。因此,作为ec的范围,优选为1.0~3.0ms/cm,更优选为2.0~3.0ms/cm。

[0157]

工序3中,在工序2中所获得的清洗物中添加乳酸。关于乳酸的添加量,在将最终所获得的多核乳酸铝化合物溶液中的乳酸的摩尔数设为(a)且将al的摩尔数设为(b)时,优选为使得a/b=0.5至2.0的范围内的量。另外,优选在清洗物中添加乳酸之前或之后,在清洗物中添加适当量的水。以此方式进行,获得含乳酸的清洗物。需要说明的是,就使含乳酸的清洗物中的氧化铝凝胶高效地溶解的观点而言,在工序2中所获得的清洗物中添加乳酸之前,也可进行以下所示的任意工序。即,任意工序为使用盐酸及/或硝酸将工序2中所获得的清洗物的ph调节为5以下的工序。需要说明的是,在该任意工序中,也可使氧化铝凝胶完全

溶解。

[0158]

接着,在工序4中,将工序3中所获得的含乳酸的清洗物在大气压下进行加热而使氧化铝凝胶溶解,从而能够获得多核乳酸铝化合物溶液。加热条件只要从氧化铝凝胶的溶解性提升的观点考虑适宜设定即可,例如加热温度为70~100℃。加热时间根据加热温度适宜设定即可,例如为0.5~8小时。加热中也可视需要进行搅拌。

[0159]

通过前述工序1至工序4所获得的多核乳酸铝化合物溶液通常为酸性的液体,因此作为任意工序,也可设置ph调节工序。ph调节工序优选设置于工序3之后及/或工序4之后。ph优选以成为4至9的范围内的方式进行调节,由此有时也能够调节多核乳酸铝化合物溶液的聚合度。另外,通过调节为前述ph范围,有时带来多核乳酸铝化合物溶液的稳定化。

[0160]

在工序4之后实施ph调节工序,接下来视需要也可设置进行再次加热的工序(再加热工序)。加热条件适宜设定即可,例如加热温度优选与工序4同样地在大气压下设为70~100℃。加热时间根据加热温度适宜设定即可,例如为0.5~8小时。另外,加热中也可视需要进行搅拌。

[0161]

在工序4及再加热工序中,若提高加热温度或延长加热时间,则显示聚合度变高的倾向。使聚合度超过20的加热条件虽然也取决于加热对象物的组成,但例如加热温度超过100℃且加热时间为10小时以上。

[0162]

制备浸渍成形用组合物时,为了防止因酸导致乳胶中的xnbr粒子凝聚的所谓“酸冲击(acid shock)”,将多核乳酸铝化合物溶液与xnbr乳胶混合时的多核乳酸铝化合物溶液的ph必须成为7至9左右。因此,在工序3之后或工序4之后任意实施的ph调节工序中,可调节为7至9的范围内。使用碱来调节ph的情形时的优选例为naoh、koh、nh4oh等。

[0163]

多核乳酸铝化合物溶液也可视需要通过进行干燥而成为固体的多核乳酸铝化合物。形状优选为粉体。为了避免因干燥所致的物性变化,优选使用喷雾干燥等方法。固体的多核乳酸铝化合物可通过溶解于水中而以与干燥前的多核乳酸铝化合物溶液相同的方式使用。

[0164]

本实施方式的浸渍成形用铝交联剂相对于共聚弹性体、优选为浸渍成形用组合物中的羧基改性丙烯腈丁二烯橡胶100质量份,以氧化铝(al2o3)换算计,使用0.2~1.3质量份,更优选使用0.3~1.0质量份,进一步优选使用0.3~0.7质量份。

[0165]

通过在前述调配量的范围内使用本实施方式的浸渍成形用铝交联剂,成形体能够获得显著良好的疲劳耐久性,并且具备充分的拉伸强度及拉伸伸长率,且能够获得适当的模量(柔软性)。在浸渍成形用铝交联剂的含量小于前述下限的情形时,有成形体无法提高疲劳耐久性的情况,并且有无法获得适当的模量的情况。另一方面,在浸渍成形用铝交联剂的含量超过前述上限的情形时,有成形体不具有充分的拉伸强度及伸长率的情况,另外,有无法获得适当的模量的情况。

[0166]

此处,氧化铝换算添加量通过下述数学式(1)来算出。下述数学式(i)中,铝的含有率使用icp发射分析装置(icp-aes)来测定。

[0167]

氧化铝换算添加量(g)=实际的添加量(g)

×

铝含有率(质量%)

×

氧化铝分子量/铝原子量

×

1/2

…(i)[0168]

2.浸渍成形用组合物

[0169]

浸渍成形用组合物成为通过浸渍液来制造膜形状的成形体时的原料。

[0170]

浸渍成形用组合物至少包含前述的浸渍成形用铝交联剂、共聚弹性体、ph调节剂及水,且将ph调节为8.5至10.5的范围。

[0171]

前述共聚弹性体例如包含羧酸改性弹性体。另外,作为共聚弹性体,也可使用包含各种nbr(丁腈橡胶)的弹性体等。尤其是,作为羧酸改性弹性体,优选使用xnbr(羧基改性丁腈橡胶)。

[0172]

浸渍成形用组合物包含作为前述共聚弹性体的化合物的粒子分散于水中而成的水分散体的乳胶。在本实施方式中,包括尤其是包含xnbr的分子的xnbr粒子分散于水中而成的xnbr乳胶。

[0173]

例如以手套的制造为例,浸渍成形用组合物通常此外也可包含分散剂、抗氧化剂、颜料等任意成分。

[0174]

以下对本实施方式的浸渍成形用组合物的各成分进行说明。

[0175]

本实施方式中所使用的共聚弹性体由包含源自(甲基)丙烯腈(丙烯腈或甲基丙烯腈)的结构单元20~35质量%、源自乙烯性不饱和羧酸的结构单元1.5~6质量%、及源自丁二烯的结构单元59~78.5质量%的共聚物的粒子及水所构成。如上所述,在本实施方式中,共聚弹性体使用xnbr乳胶。

[0176]

xnbr乳胶优选通过乳液聚合来制造。此时xnbr乳胶中所含的xnbr粒子为xnbr通过十二烷基苯磺酸钠等表面活性剂覆盖共聚物的周围而形成了粒子的物质。

[0177]

将xnbr用于共聚弹性体的情形时,可通过结构单元的组成比、乳液聚合时的聚合温度、过硫酸铵等作为自由基引发剂的聚合引发剂、叔十二烷基硫醇等调节剂的量、聚合转化率等来改变xnbr乳胶及使用xnbr乳胶的成形体的基本物性。作为xnbr的分子中的各结构单元的作用,丙烯腈对成形体赋予强度及耐药性,丁二烯赋予作为橡胶的柔软性。乙烯性不饱和羧酸用于基于多核乳酸铝化合物的粒子间交联。但是,若相对于前述组成比的范围,乙烯性不饱和羧酸过多,则有成形体硬而不易伸长的倾向。这些各成分只要在前述结构单元的组成比的范围内,则可合适地使用。

[0178]

作为乙烯性不饱和羧酸,可列举丙烯酸、甲基丙烯酸,优选可使用甲基丙烯酸。

[0179]

通过使xnbr乳胶中进一步含有(甲基)丙烯酰胺、n,n'-二甲基丙烯酰胺等不饱和羧酸酰胺等结构单元1~3质量%,能够使成形体具有柔软性及强度等物性。

[0180]

该xnbr乳胶通常ph为8.0至8.3左右,在浸渍成形用组合物中,将整体的ph调节为8.5至10.5。xnbr的羧基(-cooh)在ph8.0至8.3时位于xnbr粒子的界面及其附近。相对于此,通过进一步提高ph,能够使前述xnbr的羧基以羧酸根(-coo-)的形式朝向粒子的外侧配向。通过该作用,能够与包含本技术的多核乳酸铝化合物的浸渍成形用铝交联剂等金属交联剂进行粒子间交联。另外,若使ph高于10.5,则多核乳酸铝化合物的多核被破坏而单核化,并且有可能引起欠佳的凝胶化。此外,若使ph高于10.5,则有可能成形体变硬,或成形体的结构发生改性而粘度变高。

[0181]

例如,在手套制造等量产中,浸渍成形用组合物必须在ph8.5至10.5的碱性下稳定3天至5天左右。一般而言使用铝的交联剂在碱性下容易凝胶化,相对于此,本实施方式的多核乳酸铝化合物可稳定地使用,这也是其特征。

[0182]

进一步,多核乳酸铝化合物的特征在于,相对于以往的锌等金属交联剂与其他基于共价键的交联并用,多核乳酸铝化合物能够仅通过该化合物的交联而制作成形体、例如

手套。但是,通过使用本实施方式的浸渍成形用铝交联剂的浸渍成形进行制造而成的手套以xnbr粒子间的交联为主,因此也可并用能够形成粒子内共价键的其他有机交联剂。

[0183]

作为本实施方式中所使用的ph调节剂,可列举koh等碱金属的氢氧化物及nh4oh等铵化合物,优选可列举koh。

[0184]

ph调节剂优选以浸渍成形用组合物的ph被调节为8.5至10.5的范围的方式进行添加。

[0185]

作为任意添加在浸渍成形用组合物中的其他成分,可列举主要使用磺酸盐等阴离子性表面活性剂的分散剂、受阻酚等抗氧化剂、二氧化钛等颜料等。

[0186]

3.使用浸渍成形用铝交联剂交联而成的成形体的制造方法

[0187]

以下,按照作为典型例的手套的制造方法来说明利用使用了本实施方式的浸渍成形用铝交联剂的浸渍成形(浸渍法)的成形体的制造方法。本实施方式的手套是使包含前述浸渍成形用组合物的构成材料成形而成的。

[0188]

利用浸渍法的手套制造工序经过以下的工序而制造。

[0189]

手套的制造工序包括:

[0190]

(1)凝固剂附着工序(使凝固剂附着于手套成形模具的工序);

[0191]

(2)熟化工序(制备浸渍成形用组合物并进行搅拌的工序);

[0192]

(3)浸渍工序(将手套成形模具浸渍于浸渍成形用组合物中的工序);

[0193]

(4)胶化工序(使形成于手套成形模具上的膜进行凝胶化而制作固化膜前驱物的工序);

[0194]

(5)沥滤工序(从形成于手套成形模具上的固化膜前驱物中去除杂质的工序);

[0195]

(6)轧波纹工序(在手套的袖口部分制作卷边的工序);

[0196]

(7)固化工序(在交联反应所需的温度下进行加热、干燥的工序);

[0197]

且按照前述顺序进行前述的(3)至(7)的工序。

[0198]

需要说明的是,在前述的(6)的工序与(7)的工序之间,也可任意具有以下的(6')的工序。

[0199]

(6')预固化工序(将固化膜前驱物在较固化工序更低温下进行加热、干燥的工序)。

[0200]

另外,在前述的制造方法中,也包括利用反复进行2次前述的(3)、(4)的工序的所谓二次浸渍(doubledipping)的手套的制造方法。

[0201]

需要说明的是,在本说明书中,所谓固化膜前驱物,是指在浸渍工序中通过凝固剂凝聚于手套成形模具上的由弹性体所构成的膜,且为在后续的胶化工序中钙分散于该膜中并进行了一定程度凝胶化的膜,且是指进行最终固化以前的膜。

[0202]

以下,针对每个工序说明详细情况。

[0203]

(1)凝固剂附着工序

[0204]

(a)凝固剂附着工序为将成形模具(mould)或成形器(former)(手套成形模具)浸渍于包含ca

2

离子5~40质量%、优选为8~35质量%作为凝固剂及凝胶化剂的凝固剂溶液中的工序。此处,使凝固剂等附着于成形模具或成形器的表面的时间可适宜设定,通常为10~20秒钟左右。作为凝固剂,可使用钙的硝酸盐或氯化物。也可使用具有使弹性体析出的效果的其他无机盐。其中,优选使用硝酸钙。该凝固剂通常以包含5~40质量%的水溶液的形

式使用。

[0205]

另外,包含凝固剂的溶液优选包含作为脱模剂的硬脂酸钾、硬脂酸钙、矿物油、或酯系油等0.5~2质量%左右、例如包含1质量%左右。

[0206]

(b)将附着有凝固剂溶液的成形模具或成形器放入至炉内温度110℃~140℃左右的烘箱中1~3分钟,使其干燥而使凝固剂附着于手套成形模具的表面整体或一部分。此时应注意的是,干燥后的手套成形模具的表面温度成为60℃左右,这会对以后的反应造成影响。

[0207]

(c)钙不仅发挥用于在手套成形模具的表面形成膜的凝固剂功能,而且有助于最终完成的手套的相当部分的交联功能。但是,若仅有钙,则键结力弱,容易因浸渍于人工汗液、应力负荷而开裂。

[0208]

(2)熟化工序

[0209]

(a)熟化工序为制备浸渍成形用组合物,并一边搅拌一边使其分散均匀化的工序。

[0210]

(b)在实际的手套制造工序中,通常用大规模的槽进行本工序,因此熟化需要历时1天至2天。将该浸渍成形用组合物流入至浸渍槽中而逐渐浸渍,但要根据浸渍槽的水位下降而逐渐加注。因此,浸渍成形用铝交联剂必须稳定3~5天左右。

[0211]

(c)浸渍成形用铝交联剂通常ph为4左右,但为了不使乳胶引起酸冲击,必须预先利用作为ph调节剂的koh或nh3使ph成为7至9左右。此时,浸渍成形用铝交联剂不发生凝胶化而稳定。

[0212]

(3)浸渍工序

[0213]

浸渍工序为使前述熟化工序中所制备的浸渍成形用组合物(浸渍液)流入至浸渍槽,将前述的凝固剂附着工序中使凝固剂附着、干燥后的成形模具或成形器通常在25~35℃的温度条件下在该浸渍槽中浸渍1~60秒钟的工序。

[0214]

在该工序中,通过凝固剂中所含的钙离子,使浸渍成形用组合物中所含的弹性体在成形模具或成形器的表面凝聚而形成膜。此时浸渍成形用铝交联剂中所含的多核乳酸铝化合物与乳胶的羧基牢固地键结。

[0215]

(4)胶化工序

[0216]

胶化工序为使膜进行一定程度凝胶化以在后续沥滤时使固化膜前驱物不发生变形的工序。通常,利用胶化烘箱加热至100℃附近。关于加热时间,通常可列举1~3分钟左右。作为凝胶化的其他方法,由于成形模具或成形器已具有某种程度的温度,或工场内的周围温度为30~50℃左右,因此可在该温度下放置一定时间。

[0217]

胶化工序的目的在于,在凝胶化的同时使钙分散于固化膜前驱物中。原因在于,在最终的手套中钙交联占相当数量,构成了手套物性的基础。

[0218]

(5)沥滤工序

[0219]

(a)沥滤工序为将析出至固化膜前驱物表面的钙等会阻碍后续固化的剩余的药剂、杂质水洗去除的工序。通常,将成形模具或成形器在30~70℃的温水中过水1~4分钟左右。

[0220]

(b)在沥滤工序中,将至此已调节为碱性的固化膜前驱物进行水洗而使其接近中性。由此,xnbr粒子中的一部分xnbr的分子中所残留的羧酸根恢复至羧基。该羧基在后续固化工序中与键结于其他xnbr粒子的多核乳酸铝化合物的羟基通过脱水缩合反应而形成交

联。

[0221]

(c)在该工序中,浸渍成形用铝交联剂中所含的多核乳酸铝化合物也与xnbr粒子牢固键结,因此无法通过水洗而去除。

[0222]

(6)轧波纹工序

[0223]

轧波纹工序为将由沥滤工序结束后的固化膜前驱物所形成的手套的袖口端部卷起而制作适当粗细的环进行补强的工序。若以沥滤工序后的湿润状态进行,则卷部分的粘接性良好。

[0224]

(6')预固化工序

[0225]

(a)是在前述轧波纹工序之后,将前述的形成为手套状的固化膜前驱物在较后续固化工序更低温下进行加热、干燥的工序。通常在该工序中,在60~90℃下进行30秒钟至5分钟左右的加热、干燥。若不经过预固化工序而进行高温的固化工序,则有时水分急剧蒸发,在手套形成水泡那样的凸部而损害品质,但也可不经过本工序而移至固化工序。

[0226]

(b)也有时不经过本工序而将温度提高至固化工序的最终温度,但在利用多个干燥炉进行固化且使其中第一段的干燥炉的温度略低的情形时,该第一段的干燥相当于预固化工序。

[0227]

(8)固化工序

[0228]

(a)固化工序为将前述的形成为手套状的固化膜前驱物在高温下进行加热,最终完成交联并使其干燥,成为作为手套的固化膜的工序。加热的温度及时间优选从引起交联反应及干燥所需的温度中适宜选择。对于本实施方式的成形体,例如可在100~150℃进行15~30分钟左右加热,使其交联及干燥。

[0229]

(b)在该固化工序中,手套的交联完成。多核乳酸铝化合物的羟基与xnbr粒子的羧基进行脱水缩合反应,进一步多核乳酸铝化合物的乳酸残基与xnbr粒子的羧酸根进行交换反应,形成牢固的交联。同时,也抑制会削弱手套物性的k及ca键结至xnbr粒子的羧酸根。

[0230]

进一步,多核乳酸铝化合物由于铝为多核,因此交联点不会集中于一点,形成交联点间距离长的柔软的交联结构。

[0231]

(9)二次浸渍

[0232]

针对手套的制造方法,在前述说明中进行了所谓的单次浸渍(singledipping)的说明。相对于此,有时将浸渍工序与胶化工序进行2次以上,该情况通常称为二次浸渍。

[0233]

二次浸渍为在制造厚度厚的手套(膜厚200~300μm左右)时、厚度薄的手套的制造方法中,以防止产生针孔等为目的而进行。

[0234]

作为二次浸渍的注意点,为了在第2次的浸渍工序中使xnbr粒子凝聚,优选在第1次的胶化工序中,对于用于使钙预先充分析出至膜表面的胶化工序花费充分的时间。

[0235]

4.使用浸渍成形用铝交联剂交联而成的成形体

[0236]

通过前述制造方法所制造的成形体可用于各种方式,例如可合适地用于手套。以下,以手套、尤其是使xnbr交联而成的xnbr手套进行说明,但也可应用于手套以外的成形体。

[0237]

xnbr粒子的粒径为天然橡胶的粒径的十分之一左右,因此若通过浸渍成形来层叠xnbr粒子而形成膜,则与层叠天然橡胶的粒子而成形膜的情况相比,理论上有可能在一区域内能够实现多达100倍左右的粒子间键结(交联)。因此,对于xnbr手套的膜性状而言,

xnbr粒子间键结是否良好非常重要。xnbr所具有的羧酸有助于该粒子间键结(交联),由二价金属的金属离子与羧酸根(-coo-)所形成的金属离子键结成为主体。

[0238]

因此,以往的xnbr手套通常通过硫及硫化促进剂、自交联性化合物、有机交联剂使粒子内进行共价键结,利用氧化锌进行粒子间离子键结。关于铝交联,提出了多种克服其不稳定性而以该粒子间交联来代替氧化锌而成的xnbr手套。

[0239]

使用包含本实施方式的多核乳酸铝化合物的交联剂进行制造的手套消除了其他以往的使用包含铝化合物的交联剂进行制造的手套的弱点,进一步改善了手套的整体物性。

[0240]

以下,说明使用了包含多核乳酸铝化合物的浸渍成形用铝交联剂的本实施方式的手套物性的特征。

[0241]

关于拉伸强度,以往的xnbr手套是通过锌交联来保持的,但本实施方式的手套通过其牢固的键结而能够以比锌少的量发挥与锌同等或同等以上的强度。

[0242]

另外,若将构成xnbr手套的粒子间交联的钙、锌、及铝进行比较,则铝在人工汗液中几乎不会溶出,因此本实施方式的手套具有即使人使用,拉伸强度也最不会降低的特征。

[0243]

另外,关于手套的伸长率及柔软性,以往技术中的铝交联因其牢固的键结而与其他交联剂相比具有硬而无法伸长的特征。

[0244]

相对于此,多核乳酸铝化合物由于铝为多核,因此交联点间距离长,交联点不会集中于一点。因此,本实施方式的手套具有伸长率良好而柔软的特征。

[0245]

另外,关于疲劳耐久性,本实施方式的手套与使用其他铝交联剂及以往的xnbr所制造的手套相比也良好。

[0246]

关于疲劳耐久性,一般而言认为:利用进行共价键结的有机交联剂的xnbr手套在不易断裂的方面良好,而利用多核乳酸铝化合物的xnbr手套在通过利用粒子间键结(交联)的牢固键结而不易断裂的方面具有良好的疲劳耐久性。

[0247]

另外,关于应力保持率,本实施方式的手套与以往的由硫化与锌交联而成的手套相比非常高。认为原因在于,通过铝原子使xnbr粒子的粒子间牢固键结,使xnbr粒子如天然橡胶粒子那样大量聚集,从而使以往的xnbr手套所没有的橡胶弹性复活。

[0248]

与此相比,以往的xnbr手套使用了锌作为粒子间交联,但锌交联的键结力相对较弱,施加拉伸应力时会断裂,以伸长状态进行再键结,因此成为降低应力保持率的原因。

[0249]

此外,关于有机溶剂不透过性,本实施方式的手套那样的铝交联一般而言比锌交联优异。

[0250]

关于手套的物性,也受xnbr乳胶的性状所影响,以上说明了由利用多核乳酸铝化合物的交联所带来的物性特征。

[0251]

本实施方式的手套即使不具有粒子内交联也能够制作手套,但通过进一步在其中并用粒子内交联剂或改变xnbr乳胶的性状,能够制作改变了物性的手套。

[0252]

本实施方式的手套如以往那样未硫化,因此为无促进剂的手套,无需担忧iv型过敏。

[0253]

另外,由于铝为低毒性,因此本实施方式的手套即使在沥滤工序中被排出,也不会如作为重金属的氧化锌那样产生排水处理问题。另外,由于铝不易溶出,因此本实施方式的手套最适于食品卫生法上规定了锌的溶出量上限的食品用手套、忌避锌等金属或金属盐或

阴离子溶出而转印至半导体的无尘室用手套。

[0254]

[其他实施方式]

[0255]

另外,在本实施方式的另一方面,浸渍成形用铝交联剂包含由下述式(1a)所表示的化合物。

[0256]

[化10]

[0257][0258]

(式(1a)中,r1及r2表示羟酸残基、或羟基的任一者,r3表示羟酸残基、羟基、或-o-al-(r3)2的任一者。另外,n表示1至6的整数,另外,该交联剂1分子中所含的al原子的个数为2至7个)。

[0259]

此处,所谓r

3“表示-o-al-(r3)

2”,表示r3通过-o-al-的重复结构而伸长,进一步可包含支链结构。另外,n优选为1至3,另外,该交联剂1分子中所含的铝原子的个数优选为2至4个。该化合物中的分子链具有铝原子与氧原子交替键结的结构。该化合物可为直链状,也可为支链状。

[0260]

此处的羟酸是指具有羟基的羧酸,所谓羟酸残基,是指从该羟酸所具有的一个羧基中去除一个氢离子所得的剩余部分。作为该羟酸,优选可列举乳酸、乙醇酸(羟基乙酸)、柠檬酸、酒石酸、苹果酸、葡萄糖酸、羟基丁酸、羟基异丁酸、羟基丙酸,更优选可列举乳酸、乙醇酸、柠檬酸,最优选可列举乳酸。该化合物在1分子中具有至少2个羟酸残基及1个羟基。该羟酸残基优选键结于分子链的末端部。原因在于,在浸渍成形用组合物中的碱下,键结于末端部的羟酸立体地保护以避免氢氧化物离子加成至分子链的末端部的铝而发生凝胶化,从而具有防止凝胶化的效果。

[0261]

使用了该本实施方式的另一方面的浸渍成形用铝交联剂的浸渍成形用组合物可与前述制造方法同样地进行制造。例如,可将前述制造方法中的乳酸适宜变更为其他羟酸而使用。

[0262]

实施例

[0263]

以下,在实施例中更详细地说明本发明,但本发明并不受这些实施例限定。

[0264]

[多核乳酸铝化合物的制造]

[0265]

作为实施例中用于各种分析及实验的多核乳酸铝化合物,通过下述的方法制造多核乳酸铝化合物溶液。

[0266]

[实施交联剂1]

[0267]

一边将预先加入至反应槽的水22kg在环境温度下进行搅拌,一边分别使用定量泵以在反应槽中同时开始添加且同时结束添加的方式添加铝浓度(以al2o3换算计)1.0质量%的氯化铝水溶液41kg与铝浓度(以al2o3换算计)1.5质量%的铝酸钠水溶液(na/al(摩尔比)=1.7)37kg,制造含氧化铝凝胶的溶液。此处,氯化铝水溶液及铝酸钠水溶液均以固定速度添加,添加开始至添加结束的时间为45分钟。需要说明的是,在两液的添加开始至添加结束的期间,混合液的ph维持为5至8的范围内。另外,所获得的含氧化铝凝胶的溶液的碱度为90.5%,ph为5.5(工序1)。

[0268]

将以此方式进行而获得的含氧化铝凝胶的溶液进行过滤,利用水进行脱盐清洗,

直至滤液的导电率(ec)成为2.8ms/cm,获得清洗物(工序2)。

[0269]

在该清洗物600g中添加水260g及88%乳酸140g,从而获得含乳酸的清洗物(工序3)。

[0270]

接下来,将所获得的含乳酸的清洗物在大气压下以90℃加热3小时(工序4)。

[0271]

通过以上工序,获得铝浓度(以al2o3换算计)为9.0质量%且乳酸浓度为12.3质量%的多核乳酸铝化合物溶液。将所获得的多核乳酸铝化合物溶液设为实施交联剂1。

[0272]

[实施交联剂2]

[0273]

将实施交联剂1的工序1至工序4同样地实施,在工序4中所获得的溶液中添加25%氢氧化钠水溶液而将ph调节为5.8之后,在大气压下以100℃加热3小时。由此,获得铝浓度(以al2o3换算计)为8.6质量%且乳酸浓度为11.8质量%的多核乳酸铝化合物溶液。将所获得的多核乳酸铝化合物溶液设为实施交联剂2。

[0274]

[实施交联剂3]

[0275]

将实施交联剂1的工序1至工序4同样地实施,在工序4中所获得的溶液中添加25%氢氧化钠水溶液而将ph调节为6.7之后,在大气压下以100℃加热3小时。由此,获得铝浓度(以al2o3换算计)为8.5质量%且乳酸浓度为11.9质量%的多核乳酸铝化合物溶液。将所获得的多核乳酸铝化合物溶液设为实施交联剂3。

[0276]

[实施交联剂4]

[0277]

将实施交联剂1的工序1至工序4同样地实施,在工序4中所获得的溶液中添加25%氢氧化钠水溶液而将ph调节为8.0之后,在大气压下以100℃加热3小时。由此,获得铝浓度(以al2o3换算计)为8.8质量%且乳酸浓度为12.2质量%的多核乳酸铝化合物溶液。将所获得的多核乳酸铝化合物溶液设为实施交联剂4。

[0278]

[实施交联剂5]

[0279]

将实施交联剂1的工序1及工序2同样地实施而获得清洗物。接下来,将该清洗物600g与水168g混合之后,添加35%盐酸92g进行混合(ph4.2)。在所得混合液中添加88%乳酸140g,接下来添加48%氢氧化钾水溶液而将ph调节为4.6之后,在大气压下以90℃加热2小时。由此,获得铝浓度(以al2o3换算计)为8.9质量%且乳酸浓度为12.2质量%的多核乳酸铝化合物溶液。将所获得的多核乳酸铝化合物溶液设为实施交联剂5。

[0280]

[实施交联剂6]

[0281]

将实施交联剂1的工序1及工序2同样地实施而获得清洗物。接下来,将该清洗物600g与水128g混合之后,添加35%盐酸92g进行混合(ph4.1)。在所得混合液中添加88%乳酸180g,接下来添加48%氢氧化钾水溶液而将ph调节为5.4之后,在大气压下以90℃加热2小时。由此,获得铝浓度(以al2o3换算计)为8.9质量%且乳酸浓度为15.4质量%的多核乳酸铝化合物溶液。将所获得的多核乳酸铝化合物溶液设为实施交联剂6。

[0282]

[实施交联剂7]

[0283]

将实施交联剂1的工序1及工序2同样地实施而获得清洗物。接下来,将该清洗物600g与水18g混合之后,添加35%盐酸92g进行混合(ph4.0)。在所得混合液中添加88%乳酸290g,接下来添加48%氢氧化钾水溶液而将ph调节为8.7之后,在大气压下以70℃加热3小时。由此,获得铝浓度(以al2o3换算计)为6.5质量%且乳酸浓度为18.3质量%的多核乳酸铝化合物溶液。将所获得的多核乳酸铝化合物溶液设为实施交联剂7。

[0284]

[比较交联剂1]

[0285]

将所称量的富士胶片和光纯药株式会社制造的铝酸钠10.0g溶解于纯水50.0g。在所得溶液中加入关东化学株式会社制造的60%乳酸钠水溶液18.2g,以按照氧化铝换算计成为3.6质量%的方式利用纯水进行稀释而获得比较交联剂1。

[0286]

[比较交联剂2]

[0287]

使用将关东化学株式会社制造的70%乙醇酸水溶液10.6g与50%氢氧化钾水溶液11.0g混合所得的溶液来代替60%乳酸钠水溶液,除此以外与比较交联剂1同样地实施,获得比较交联剂2。

[0288]

[比较交联剂3]

[0289]

使用关东化学株式会社制造的50%山梨糖醇水溶液35.6g来代替60%乳酸钠水溶液,除此以外与比较交联剂1同样地实施,获得比较交联剂3。

[0290]

[比较交联剂4]

[0291]

将乳酸铝正盐(三乳酸铝)溶解于离子交换水中之后,将ph调节为8而以按照al2o3换算计成为3.6%的方式溶解。

[0292]

比较交联剂1至4的铝的结构均为单核。

[0293]

[比较交联剂5]

[0294]

将实施交联剂1的工序1至工序4同样地实施,在工序4中所获得的溶液中添加25%氨水而将ph调节为7.7之后,将所得溶液加入至teflon(注册商标)树脂制密闭容器,保持密闭状态不变而在大气压下以120℃加热12小时。由此,获得铝浓度(以al2o3换算计)为7.2质量%且乳酸浓度为9.8质量%的多核乳酸铝化合物溶液。将所获得的多核乳酸铝化合物溶液设为比较交联剂5。

[0295]

实施交联剂1至7及比较交联剂5的各多核乳酸铝化合物溶液的组成及聚合度显示于表1、表2。

[0296]

[表1]

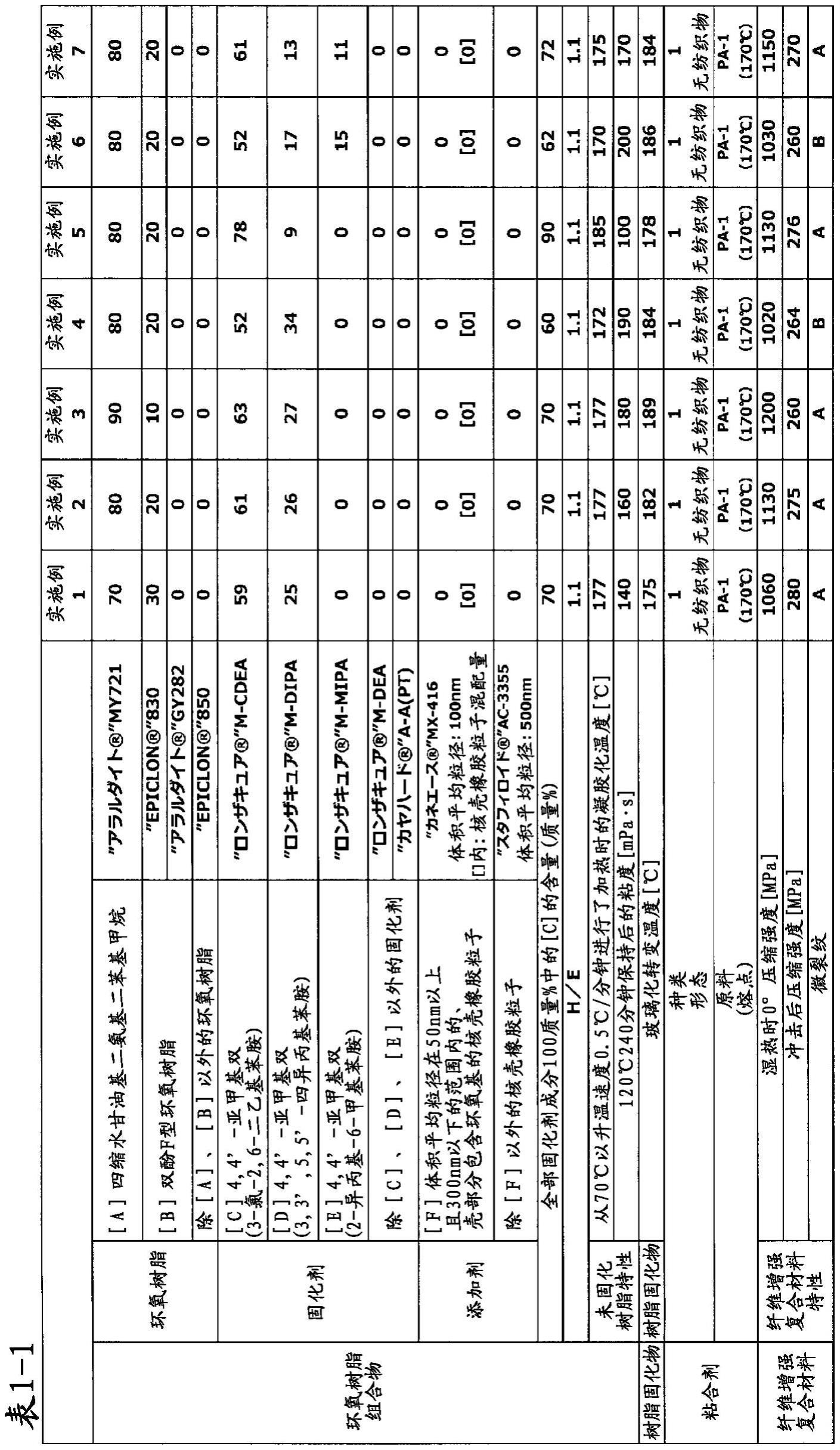

[0297][0298]

[表2]

[0299][0300]

如表1、表2所示,关于获得聚合度不同的化合物的原因,考虑可能主要原因在于:制造条件,特别是乳酸/al的摩尔比、对工序4中所获得的溶液的ph调节、该ph调节后的加热

等条件。另外,如后述实验所示,可认为聚合度会对固化膜的物性造成影响。

[0301]

[浸渍成形用铝交联剂的制备]

[0302]

在通过前述工序所制造的各多核乳酸铝化合物溶液中,添加50质量%的氢氧化钾水溶液而将ph调节为8之后,添加离子交换水进行搅拌,制备成以al2o3换算计的3.5质量%。将所得溶液用作浸渍成形用铝交联剂。

[0303]

[多核乳酸铝化合物的稳定性的调查]

[0304]

[nmr测定]

[0305]

为了使用多核乳酸铝化合物而稳定地获得各种效果,必须使多核乳酸铝化合物在浸渍成形用组合物中的碱性环境(ph:8.5至10.5)下稳定地存在。于是,本发明人等使用

27

al nmr来调查各种铝化合物、例如乳酸铝正盐、铝酸盐化合物等的稳定性,并且对被认为在浸渍成形用铝交联剂中最优选的多核乳酸铝化合物的稳定性进行了调查。

[0306]

此处,试样使用前述的实施交联剂1作为多核乳酸铝化合物。关于铝酸盐化合物,使用铝酸钠、及前述的比较交联剂1至3。作为乳酸铝正盐(三乳酸铝),使用前述的比较交联剂4。

[0307]

另外,利用

27

al nmr的测定在下述的装置及条件下实施。

[0308]

日本电子株式会社制造的核磁共振装置jnm-ecs400

[0309]

磁场强度:9.40t(400mhz)

[0310]

共振频率:104.17mhz

[0311]

外部标准:1m硝酸铝水溶液

[0312]

使用株式会社shigemi制造的同轴核磁管,使用重水作为锁场(lock)用溶剂。

[0313]

测定通过单脉冲法来进行。

[0314]

作为将实施交联剂1的含多核乳酸铝化合物的溶液用在浸渍成形用组合物中时的碱性环境下的例子,将ph调节为约9.66。通过

27

al nmr分析前述溶液时,观察到10ppm附近的信号,并且在60ppm附近新观察到信号(参照图1)。

[0315]

需要说明的是,实施交联剂1的含多核乳酸铝化合物的溶液在前述ph调节前ph为约4.63,通过

27

al nmr分析前述溶液时,在10ppm附近观察到宽的信号(参照图2)。

[0316]

该10ppm附近的信号为整体的约65%左右,由此暗示利用乳酸残基所获得的铝的稳定化效果及多核乳酸铝化合物的多核结构的存在。接着,进一步提高该水溶液的ph,作为强碱性下的例子,将ph调节为约12.39。通过

27

al nmr分析前述溶液时,在约80ppm附近确认到信号(参照图3)。该约80ppm附近的主信号与铝酸钠的化学位移大致一致(参照后述的图7),由此可知,多核乳酸铝化合物在这种强碱性下,乳酸残基脱落而变化为与源自铝酸盐的信号同等的铝种。

[0317]

接下来,关于作为铝化合物的代表例所列举的在铝原子上键结有3个乳酸残基的乳酸铝正盐(比较交联剂4),进行了

27

al nmr测定。仅将乳酸铝正盐溶解于离子交换水中所得的溶液的ph为约3.44,通过

27

al nmr分析前述溶液时,在10ppm附近观察到稍宽的信号(参照图4)。使该水溶液的ph为碱性环境下,例如使ph成为约9.82,通过

27

al nmr分析前述溶液时,与多核乳酸铝化合物的情形(图1)同样地,观察到10ppm附近的信号,并且在60ppm附近新观察到另一大的信号(参照图5)。此时的10ppm附近的信号为整体的约10%左右。若与多核乳酸铝化合物进行比较,则10ppm前后的信号的存在比明显较小,由此暗示乳酸铝正盐中

不存在多核结构。

[0318]

进一步提高该水溶液的ph而成为强碱性下,例如使ph成为约13.54,通过

27

al nmr分析前述溶液时,与多核乳酸铝的情形同样地,在约80ppm附近确认到信号(参照图6)。可知在这种强碱性下,乳酸残基从铝脱落而变化为与源自铝酸盐的信号同等的铝种。

[0319]

此外,对以往已知作为含羧基的共轭二烯系弹性体中所使用的铝交联剂的铝酸钠系交联剂进行了调查。

[0320]

仅针对铝酸钠化合物,将在重水(d2o)中ph约13时的nmr图显示于图7。

[0321]

另外,显示出了铝酸钠与乳酸钠(稳定剂)的混合物(比较交联剂1)、及铝酸钠与乙醇酸钾(稳定剂)的混合物(比较交联剂2)各自通过

27

al nmr所获得的结果(参照图8及图9)。这些混合物均在强碱性下(各自ph:13.08及12.82)测定,均在约80ppm附近确认到铝酸盐的信号。在该水溶液使用盐酸或氯化铵水溶液且在浸渍成形用组合物中的碱性环境下调节ph时,从ph11附近发生凝胶化,变得无法进行通过

27

al nmr的测定。

[0322]

如乳酸铝正盐、多核乳酸铝的例子中所见,可认为在强碱性下无法获得乳酸残基与铝的相互作用,因此无法充分获得稳定化效果。

[0323]

如此一来,可知使用铝酸钠及作为稳定剂的乳酸钠或乙醇酸钾的混合物在浸渍成形用组合物中的碱性环境下稳定剂的效果低,无法获得充分的稳定性。

[0324]

另外,显示出了将铝酸钠与山梨糖醇(稳定剂)的混合物(比较交联剂3)调节为ph:12.46时利用

27

al nmr所获得的结果(参照图10)。在约80ppm附近确认到铝酸盐的信号,同时在约50ppm附近确认到小且宽的信号。

[0325]

另外,显示出了使用氯化铵水溶液将该水溶液的ph调节为9.98并通过

27

al nmr所测定的结果(参照图11)。约80ppm附近的铝酸盐信号变小,另一方面,除了在ph为12.46时所见的约50ppm附近的宽信号以外,在约10ppm附近也确认到大且宽的信号。推定该信号表示铝酸钠与山梨糖醇以某种形式相互作用而成的铝的形态。在比较交联剂3中,可认为在浸渍成形用组合物中的碱性环境下作为稳定剂的山梨糖醇发挥了一定的效果,发挥了预定的稳定性。

[0326]

如上所述,确认到本实施例的多核乳酸铝化合物在浸渍成形用组合物中的碱性环境(ph:8.5至10.5)下确实具有多核结构,且获得了由乳酸残基所带来的稳定化。另外,推测已知作为含羧基的共轭二烯系弹性体中所使用的铝交联剂的铝酸钠系交联剂即使通过使用稳定剂仍无法在ph8.5至10.5下获得充分的稳定性。但是,确认到有可能通过选择稳定剂而能够获得更良好的稳定性。

[0327]

[质谱分析]

[0328]

通过质谱分析将依据前述实施例交联剂1的制造工序所制备的多核乳酸铝化合物及市售的乳酸铝正盐进行定性分析。此处,该质谱分析在下述条件下测定。

[0329]

分别利用下述各规格的ms来测定通过纯水将al2o3换算计为9质量%的多核乳酸铝化合物(前述的实施交联剂1)稀释20倍所得的溶液、利用纯水2ml将乳酸铝正盐10mg溶解所得的水溶液。

[0330]

ms:thermo fisher scientific公司制造的q exactive plus

[0331]

离子化:nano-esi(电喷雾离子化;electrospray ionization)法

[0332]

离子源:使用triversa nanomate

[0333]

ms检测:全扫描(正离子m/z 80至1200)

[0334]

气体压力:n

2 0.3psi

[0335]

喷雾时的电压:1.8kv

[0336]

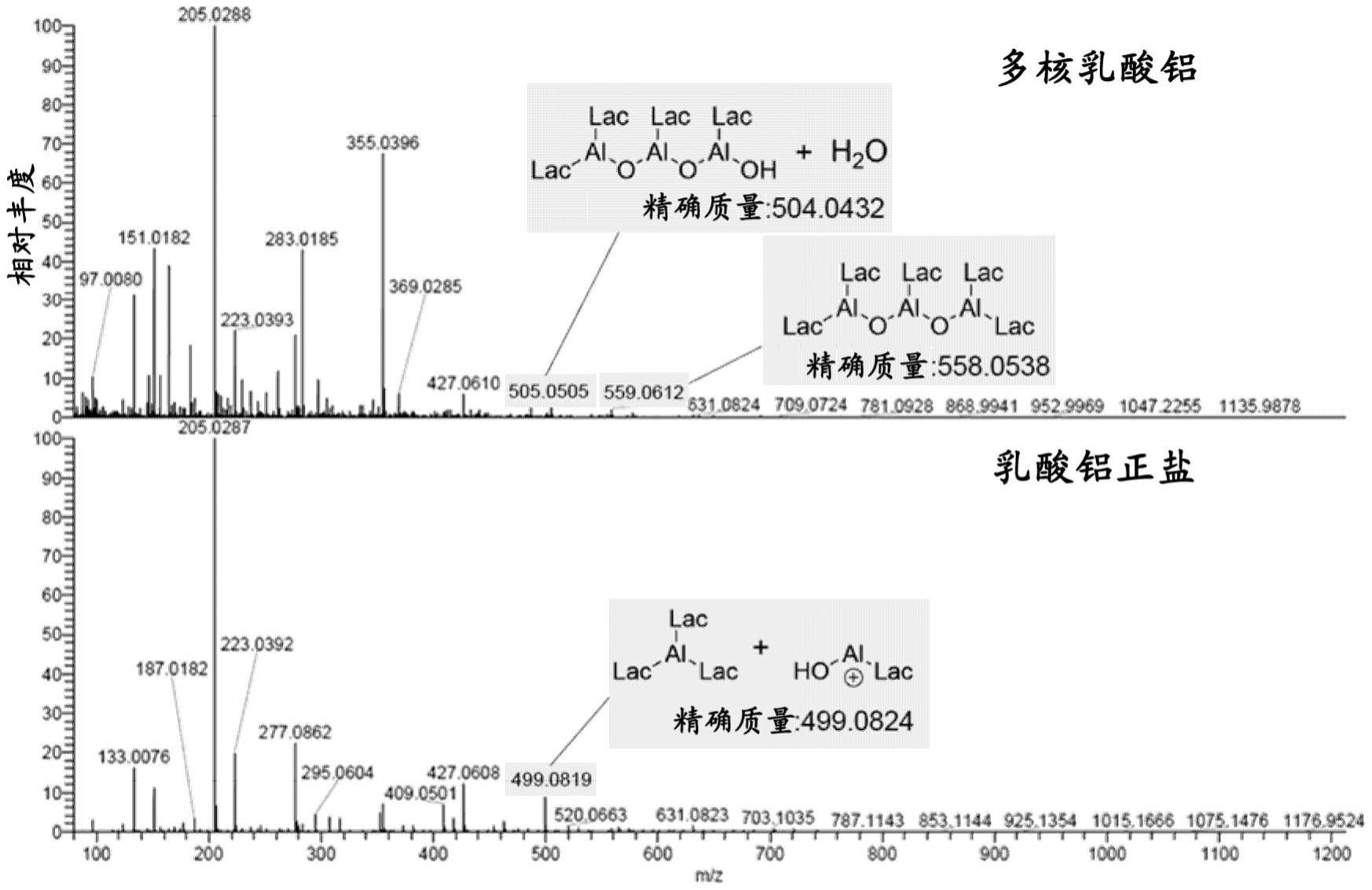

显示出多核乳酸铝化合物及乳酸铝正盐的esi-ms及检测峰比较(图12)。

[0337]

如由

27

al nmr可确认那样,可想象在多核乳酸铝化合物中具有多核结构。观察多核乳酸铝化合物的ms时,检测到m/z 505.0505、559.0612。这些检测峰归属于三核的铝络合物,由此暗示了具有多核结构。进一步,暗示了具有-(al-o)

n-作为该部分骨架。另外,在乳酸铝正盐中未见这些信号,由此表明,此处多核乳酸铝化合物与乳酸铝正盐确实具有明显不同的结构。

[0338]

另外,对实施交联剂1同样地进行质谱分析,将另一结果显示于图13。

[0339]

接着,关于使用了多核乳酸铝化合物的浸渍成形用铝交联剂、其他铝交联剂,进行聚合度的算出。以下显示出计算方法。

[0340]

已知渗透压与全部溶质的浓度成正比,从通过渗透压所求出的浓度(c

total

)减去包含想要测定的al的物质以外的浓度(c

other

),从而算出想要求出的铝交联剂的浓度(c

cl

)。

[0341]ccl

=c

total-c

other

[0342]

另外,通过将该交联剂浓度(c

cl

)与溶液中所含的al原子的总浓度(c

al

)进行比较,能够算出铝的交联剂的聚合度n。

[0343]

n=c

al

/(c

cl

)

[0344]

上述式的c

total

、c

al

、c

other

分别通过渗透压、icp/aes、离子色谱及nmr而算出。以下显示出测定条件。

[0345]

以按照al2o3换算计成为约100mm左右的水溶液的方式分别调节多核乳酸铝化合物、乳酸铝正盐,利用gomotec公司制造的渗透压计osmomat3000(d)进行测定。

[0346]

所获得的测定结果以总粒子浓度osmol/kg单位获得,但这是与mol/kg等价的单位,进一步由于此次的测定中为稀薄溶液,因此视为与mol/l等价。

[0347]

将渗透压测定所使用的样品稀释成适当的浓度,测定各种离子浓度。离子浓度通常以mg/l单位获得,但通过除以各离子的式量而以mmol/l单位算出。

[0348]

所测定的离子种类如下所述。

[0349]

阳离子(na

、k

、ca

2

、nh

4

)

[0350]

阴离子(cl-、no

3-、so

42-)

[0351]

测定装置:metrohm公司制造的881 compact ic pro

[0352]

阴离子管柱:metrosep a supp 5-150

[0353]

保护管柱:metrosep a supp 4/5 s-gusrd

[0354]

阳离子管柱:metrosep c 4-150

[0355]

保护管柱metrosep c 4 s-gusrd

[0356]

针对渗透压测定所使用的样品,通过icp/aes测定al原子浓度。元素浓度以mmol/l单位算出。

[0357]

测定装置:岛津制作所制造的icps-8000

[0358]

针对所制备的交联剂样品,通过下述条件测定1h nmr、

13

c nmr,算出解离的乳酸浓度。

[0359]

设备:bruker avance neo

[0360]

磁场强度:700mhz

[0361]

使用株式会社shigemi制造的同轴核磁管,使用重水作为锁场用溶剂。

[0362]

以下显示出实施交联剂1、比较交联剂1至4的聚合度的测定结果。

[0363]

[表3]

[0364][0365]

在实施交联剂1中聚合度显示4.8,相对于此,在铝酸中添加有稳定剂的比较交联剂1至3、作为市售的乳酸铝的比较交联剂4中聚合度显示接近1的0.6至1.5的值。由此可认为实施交联剂1为多核(低聚物),与至此为止所使用的铝系交联剂不同。

[0366]

[羧基改性丙烯腈丁二烯橡胶]

[0367]

制备以下的羧基改性丙烯腈丁二烯橡胶,用于实施例及比较例中。

[0368]

(a)羧基改性丙烯腈丁二烯橡胶(xnbr)乳胶:锦湖石油化学公司制造的kumho 830(商标,固体成分量:45质量%,甲基丙烯酸调配比例:约1.8质量%,丙烯腈调配比例:约26.9质量%)

[0369]

(b)羧基改性丙烯腈丁二烯橡胶(xnbr)乳胶:lg化学公司制造的nl125(商标,固体成分量:45质量%,甲基丙烯酸调配比例:约1.8质量%,丙烯腈调配比例:约29.2质量%)

[0370]

[凝固液的制备及凝固剂附着于陶板]

[0371]

膜的成形所使用的凝固液以下述方式来制造。将脱模剂(bio cosmic speciality chemicals公司制造的ctf 3b-g2,固体成分浓度40质量%)12.5g用预先计量好的水80.1g进行稀释,搅拌3~4小时,制造脱模剂分散液。另行在烧杯中准备将硝酸钙四水合物143.9g溶解于水153.0g中而成的溶液,一边搅拌一边将上述制备的脱模剂分散液加入至该硝酸钙水溶液中。接着,利用5%氨水将所得溶液的ph调节为约9.0,以最终硝酸钙以酐的形式按照固体成分浓度计成为20质量%,且脱模剂按照固体成分浓度计成为1.2质量%的方式加入水,获得500g的凝固液。

[0372]

将所获得的凝固液一边搅拌一边加温至约50℃,利用200目的尼龙过滤器进行过滤之后,加入至浸渍用容器。将清洗后加温至60℃的陶板(纵向200mm

×

横向80mm

×

厚度3mm)从陶板的纵向插入,前端接触于凝固液的液面之后,历时4秒插入至距离陶板的前端为180mm的位置,以该状态保持4秒钟,历时3秒抽出。将附着于陶板表面的凝固液迅速甩掉,使陶板表面干燥。将干燥后的陶板加温至60℃进行保管。

[0373]

《制造例1:实验编号1至11的成形体的制造》

[0374]

[实验编号1至7]

[0375]

作为xnbr乳胶,使用锦湖石油化学公司制造的kumho 830乳胶。在该xnbr乳胶220g中加入离子交换水100g进行稀释,开始搅拌,使用5质量%氢氧化钾水溶液,将该乳胶的ph

调节为约9.2。接着,在该乳胶中添加相对于xnbr乳胶100质量份为0~1.5质量份的实施交联剂1的多核乳酸铝化合物溶液,针对各实验编号添加相对于xnbr乳胶100质量份为0.2质量份的抗氧化剂(farben technique(m)公司制造的cvox-50(商标),固体成分53%)。接着,混合约16小时之后,使用5质量%氢氧化钾水溶液将ph调节为10.0,获得浸渍成形用组合物。

[0376]

接着,在环境温度下利用200目的尼龙过滤器将该浸渍成形用组合物进行过滤之后,加入至浸渍用容器。接着,将前述的加温至60℃的陶板整体历时6秒插入至该浸渍成形用组合物,在该状态下保持4秒钟,接着历时3秒抽出。接着,保持于空中直至浸渍成形用组合物不再滴落,将附着于前端的液滴轻轻甩掉。将形成于陶板上的固化膜前驱物以50℃干燥2分钟,接着利用50℃的温水清洗2分钟。然后,将如此经凝胶化的固化膜前驱物以70℃干燥5分钟,接着以130℃固化30分钟。将从陶板完好地剥离所获得的固化膜在温度23

±

2℃、湿度50

±

10%的环境下保管,供于各物性试验。

[0377]

[实验编号8至10]

[0378]

作为xnbr,使用lg化学公司制造的nl125(商标),且将实施交联剂1的多核乳酸铝化合物溶液的添加量设为相对于xnbr100质量份为0~0.5质量份,除此以外与实验编号1至7同样地实施而获得固化膜。

[0379]

[实验编号11]

[0380]

将实施交联剂1的多核乳酸铝化合物溶液改为氧化锌0.5质量份,除此以外与实验编号10同样地实施而获得固化膜。

[0381]

[固化膜的物性的评价方法]

[0382]

固化膜的评价所使用的物性试验如下所述。

[0383]

[拉伸强度、拉伸伸长率及模量]

[0384]

拉伸强度、拉伸伸长率及模量依据astm d412而测定。作为试片,使用利用dumbbell公司制造的diec将由各浸渍成形用组合物所获得的固化膜进行冲压所得的试片。使用a&d公司制造的sta-1225万能试验机(商标),以试验速度500mm/分钟、夹头间距离75mm、标线间距离25mm测定该试片。

[0385]

[疲劳耐久性]

[0386]

作为试片,使用从由各浸渍成形用组合物所获得的固化膜切取的jis k6251的1号哑铃片(长度120mm)。另外,作为人工汗液,使用如下溶液:在1升的去离子水中包含氯化钠20g、氯化铵17.5g、乳酸17.05g、乙酸5.01g,通过氢氧化钠水溶液将ph调节为4.7。

[0387]

利用固定夹头及可动夹头夹住与前述哑铃试片(长度120mm)的两端部分别相距15mm的部位,浸渍于人工汗液中直至距离固定夹头侧的试片下60mm处。接着,使可动夹头移动至试片的长度成为147mm(123%)的最小位置(松弛状态)。在该状态下将试片保持11秒钟后,以1.8秒钟进行如下动作:使可动夹头移动至试片的长度成为195mm(163%)的最大位置(伸长状态),接着再次移动至最小位置(松弛状态)的动作;将试片从保持在最小位置起经过最大位置再回到最小位置为止的合计12.8秒钟的动作设为1循环,实施循环试验。将该1循环的时间12.8秒乘以试片断裂为止的循环数,通过所得时间(分钟)来评价疲劳耐久性。

[0388]

[应力保持率]

[0389]

应力保持率以如下方式来测定。

[0390]

依据astm d412使用dumbbell公司制造的diec由固化膜制作试片,将标线间距离设为25mm而标注标线。将试片以夹头间距离90mm安装于拉伸试验机,以拉伸速度500mm/分钟进行拉伸,在标线间距离伸长到2倍的时刻停止试片的拉伸,并且测定100%伸长时应力m0。从停止试片的拉伸的时刻起以保持试片的状态测定应力的变化,并测定经过了6分钟的时刻的应力m6。然后,按照(m6/m0)

×

100(%)来计算应力保持率。应力保持率越高,则表示伸长后应力越得以维持的状态,表示在解除外力时使其恢复至原形的弹性变形力越高,手套的服贴感、边部的束紧变得良好,褶皱变少。

[0391]

关于利用前述方法所测定的应力保持率,由于以往的硫交联xnbr手套的应力保持率为30%左右,因此本实施方式的成形体只要为40%以上,则作为xnbr手套而言就是良好的。

[0392]

[制造例1的固化膜的物性的评价]

[0393]

制造例1的固化膜的各物性试验的结果显示于下述的表4。

[0394]

[表4]

[0395][0396]

首先,实验编号1及8为观察未加入交联剂的情形的固化膜的物性的实验。这是源自凝固剂的钙交联了的情形的物性,由该结果表现出各种xnbr乳胶的本质物性。其中,可知钙交联中完全未表现出疲劳耐久性。

[0397]

实验编号11为添加了氧化锌的例子,但与将多核乳酸铝化合物用于交联剂的情形的制造例整体相比,可知疲劳耐久性及应力保持率较差。尤其是关于应力保持率,比未加入交联剂的实验编号8差。

[0398]

实际上,在以往手套中,氧化锌通常添加0.8~1.2质量份,因此表明氧化锌会进一步使应力保持率降低。

[0399]

接下来,若观察实验编号2~7,则可见多核乳酸铝化合物的量的变化所致的固化膜的物性变化。关于拉伸强度,大体良好,在将多核乳酸铝化合物设为超过0.1且小于1.5质量%的情形时,获得了特别良好的强度。若观察拉伸伸长率及模量(柔软性),则表明若进一

步逐渐增加多核乳酸铝化合物的量,则逐渐不伸长且变硬。

[0400]

关于疲劳耐久性,多核乳酸铝化合物的添加量为0.1质量份及1.5质量份时差,为0.3质量份、0.5质量份、0.7质量份及1.0质量份时显示了良好的疲劳耐久性。若考虑以上情况,则确认到若浸渍成形用铝交联剂相对于前述共聚弹性体100质量份以所含氧化铝换算计为0.2质量份至1.3质量份的范围内,则固化膜具有良好的物性,能够形成适于手套的成形体。

[0401]

《制造例2:实验编号12~36的成形体的制造》

[0402]

[实验编号12~16]

[0403]

将进行ph调节所获得的浸渍成形用组合物分别在1天、2天、3天、4天及5天的环境条件下一边搅拌一边保管,除此以外与前述实验编号4同样地实施而获得固化膜。

[0404]

[实验编号17至21]

[0405]

使用铝酸钠作为比较交联剂,使用乳酸钠作为稳定剂(比较交联剂1)。关于其他条件,将进行ph调节所获得的浸渍成形用组合物分别在1天、2天、3天、4天及5天的环境条件下一边搅拌一边保管,除此以外与实验编号4同样地实施而获得固化膜。

[0406]

[实验编号22~26]

[0407]

使用铝酸钠作为比较交联剂,使用乙醇酸钾作为稳定剂(比较交联剂2),除此以外与实验编号17~21同样地实施而获得固化膜。

[0408]

[实验编号27~31]

[0409]

使用铝酸钠作为比较交联剂,使用山梨糖醇作为稳定剂(比较交联剂3),除此以外与实验编号17~21同样地实施而获得固化膜。

[0410]

[实验编号32~36]

[0411]

使用乳酸铝正盐作为比较交联剂(比较交联剂4),除此以外与实验编号17~21同样地实施而获得固化膜。

[0412]

《制造例2的评价》

[0413]

实验编号12~36的固化膜的各物性试验的结果显示于下述的表5、表6。

[0414]

[表5]

[0415][0416]

[表6]

[0417][0418]

在制造例2中,将使用多核乳酸铝化合物作为浸渍成形用铝交联剂所制作的固化膜的物性、与以铝酸钠为起始物质并在铝酸钠中添加各种稳定剂所制作的固化膜的物性进行比较。比较时,对于交联剂要求最低3天至5天左右的使用寿命(所谓适用期),因此对于设定1至5天作为熟化时间时的影响也一并确认物性。

[0419]

根据这些结果,可知使用多核乳酸铝化合物作为浸渍成形用铝交联剂所制作的固化膜(实验编号12~16)与其他使用铝酸钠起始的交联剂所制作的固化膜(实验编号17~35)相比,在拉伸强度、伸长率、柔软性(模量)、及疲劳耐久性方面更良好。

[0420]

但是,关于实验编号12~16中的应力保持率,若与实验编号17~35相比则同等或稍差,但若与以往的xnbr手套相比,则为非常高的水平。另外,可知实验编号12~16的拉伸伸长率及模量(柔软性)良好。

[0421]

进一步,关于疲劳耐久性,仅实验编号12~16显示了可实用性。

[0422]

另外,在比较交联剂中,仅在使用乳酸铝正盐的情形(实验编号32~35)下,在1天至4天的期间固化膜的物性变化小,显示了与使用多核乳酸铝的情形(实验编号12~16)同等的稳定性。认为这是显示了乳酸铝在溶液中的稳定性的结果,与在铝酸钠中添加有乳酸钠的实验编号17~21中获得不稳定的浸渍组合物的情况形成对照。由此表明乳酸铝正盐与在铝酸钠中添加有乳酸钠的溶液的性质明确地不同。但是,在交联剂中使用乳酸铝正盐的情形(实验编号32~35)下疲劳耐久性低,另外,在制备浸渍组合物时产生凝聚物等问题多,熟化时间为5天时难以浸渍。可以说,通常的乳酸铝正盐不适合作为交联剂,而多核乳酸铝化合物较适宜。

[0423]

《制造例3:实验编号37~41的成形体的制造》

[0424]

将所使用的交联剂设为实施交联剂1至4、比较交联剂5,除此以外按照与制造例1的实验编号10同样的步骤来实施而获得固化膜。

[0425]

《制造例3的评价》

[0426]

实验编号37~41的固化膜的各物性试验的结果显示于下述表7。

[0427]

[表7]

[0428][0429]

随着多核乳酸铝化合物的聚合度变大,拉伸强度不大幅改变,但另一方面,拉伸伸长率变大,模量下降,从而能够制作出伸长率良好而柔软的固化膜。另一方面,若如实验编号41那样多核乳酸铝化合物的聚合度过高,则有疲劳耐久性下降的倾向。根据这些结果,可认为浸渍成形用铝交联剂中所含的多核乳酸铝化合物的聚合度的优选范围为2~20。

[0430]

《制造例4:实验编号42~44的成形体的制造》

[0431]

将所使用的交联剂设为实施交联剂5至6,除此以外按照与制造例1的实验编号10同样的步骤来实施而获得固化膜。

[0432]

《制造例4的评价》

[0433]

实验编号42~44的固化膜的各物性试验的结果显示于下述的表8。

[0434]

[表8]

[0435][0436]

在使多核乳酸铝化合物的乳酸/al增加的情形时,可见拉伸强度及模量上升的倾向。关于实验编号42~44的任一固化膜,疲劳耐久性均足够高而获得了作为手套而言充分的性能。可认为原因在于,通过使多核乳酸铝化合物的乳酸/al增加,使得铝化合物一分子中所含的铝的聚合度降低,交联点间距离变小。

[0437]

[参考制造例]

[0438]

将使用多核乳酸铝化合物作为交联剂的例子与在铝酸钠中添加各种稳定剂作为比较交联剂的例子进行比较。

[0439]

[实验编号12a~14a]

[0440]

将进行ph调节所获得的浸渍成形用组合物分别在3天、4天及5天的环境条件下一边搅拌一边保管,除此以外与实验编号4同样地实施,实施各物性的评价试验。需要说明的是,多核乳酸铝化合物为将al与乳酸残基的摩尔比设为1:0.8来调节实施例交联剂1a。

[0441]

[实验编号15a~17a]

[0442]

使用铝酸钠作为比较交联剂,使用乳酸钠作为稳定剂(比较交联剂1a)。关于其他条件,将进行ph调节所获得的浸渍成形用组合物分别在3天、4天及5天的环境条件下一边搅拌一边保管,除此以外与制造例1同样地实施,实施各物性的评价试验。比较交联剂1a以下述方式进行制备。将所称量的和光纯药制造的铝酸钠10.0克溶解于纯水50.0克中。在所得溶液中加入关东化学公司制造的60%乳酸钠水溶液18.2克,以按照氧化铝换算计成为3.6%的方式利用纯水进行稀释而获得比较交联剂1a。

[0443]

[实验编号18a~20a]

[0444]

使用铝酸钠作为比较交联剂,使用乙醇酸钠作为稳定剂(比较交联剂2a),除此以外与实验编号15a~17a同样地实施,实施各物性的评价试验。比较交联剂2a以下述方式进行制备。使用将关东化学公司制造的70%乙醇酸水溶液10.6克与50%氢氧化钾水溶液11.0克混合所得的混合物来代替60%乳酸钠水溶液,除此以外与比较交联剂1a同样地实施,获得比较交联剂2a。

[0445]

[实验编号21a~23a]

[0446]

使用铝酸钠作为比较交联剂,使用山梨糖醇作为稳定剂(比较交联剂3a),除此以外与实验编号15a~17a同样地实施,实施各物性的评价试验。比较交联剂3a以下述方式制备。使用关东化学公司制造的50%山梨糖醇水溶液35.6克来代替60%乳酸钠水溶液,除此以外与比较交联剂1a同样地实施,获得比较交联剂3a。

[0447]

[实验编号24a~26a]

[0448]

使用铝酸钠作为比较交联剂,使用聚乙二醇400作为稳定剂(比较交联剂4a),除此以外与实验编号15a~17a同样地实施,实施各物性的评价试验。比较交联剂4a以下述方式制备。使用29.4克关东化学公司制造的聚乙二醇400来代替60%乳酸钠水溶液,除此以外与比较交联剂1a同样地实施,获得比较交联剂4a。

[0449]

[参考制造例的评价]

[0450]

实验编号12a~26a的固化膜的各物性试验的结果显示于下述的表9。

[0451]

[表9]

[0452][0453]

根据这些结果可知,使用多核乳酸铝化合物作为浸渍成形用铝交联剂所制作的固化膜(实验编号12a~14a)与其他使用铝酸钠起始的交联剂及稳定剂所制作的固化膜(实验编号15a~26a)相比,在拉伸强度、伸长率、模量(柔软性)、及疲劳耐久性方面更良好。

[0454]

产业可利用性

[0455]

由包含本发明的多核乳酸铝化合物的浸渍成形用组合物所获得的成形体、例如手套的疲劳耐久性显著优异,且尽管拉伸强度及拉伸伸长率高但柔软,因此可期待本发明的浸渍成形用组合物今后广泛用于橡胶成形体、例如橡胶手套等领域。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。