1.本发明涉及上下料设备技术领域,特别涉及一种上下料装置。

背景技术:

2.相关背景下,产品托盘的上下料需要人工进行,工人的劳动强度大,且上下料时耗费时间多,导致产品托盘上下料的效率较低。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种上下料装置,能够实现托盘的自动上下料,提高托盘上下料的效率。

4.根据本发明的实施例的上下料装置,用于输送托盘,所述托盘具有承装物料的第一状态和未装物料的第二状态,所述上下料装置包括机架、上料机构、搬运机构、中转机构和下料机构,所述机架包括下层和上层,所述下层具有第一上料位和第一下料位,所述上层设有第二上料位、第二下料位、第一中转位和第二中转位,所述第二下料位位于所述第一中转位的下方;所述上料机构安装于所述机架,所述上料机构用于将处于所述第一状态的所述托盘从所述第一上料位移动至所述第二上料位;所述搬运机构安装于所述机架,所述搬运机构用于将处于所述第一状态的所述托盘从所述第二上料位移动至所述第一中转位;所述搬运机构还用于将处于所述第二状态的所述托盘从所述第一中转位上提后下移至所述第二下料位;所述中转机构安装于所述机架,所述中转机构用于将处于所述第一状态的所述托盘从所述第一中转位移动至所述第二中转位,所述托盘在所述第二中转位由所述第一状态转变为所述第二状态,所述中转机构还用于将处于所述第二状态的所述托盘从所述第二中转位移动至所述第一中转位;所述下料机构安装于所述机架,所述下料机构用于将处于所述第二状态的所述托盘从所述第二下料位移动至所述第一下料位。

5.根据本发明实施例的上下料装置,至少具有如下有益效果:承装物料的托盘依次通过上料机构、搬运机构和中转机构从第一上料位来到第二中转位,物料被取走,未装物料的托盘依次通过中转机构、搬运机构和下料机构从第二中转位来到第一下料位。整个过程自动进行,实现托盘的自动上下料,提高托盘上下料的效率。

6.根据本发明的一种实施例,所述上料机构包括第一导轨、第一丝杆、第一支承盘和第一电机,所述第一导轨沿竖直方向安装于所述机架,所述第一丝杆沿竖直方向与所述第一导轨转动连接,所述第一支承盘滑动连接于所述第一导轨,且与所述第一丝杆螺纹连接,所述第一电机安装于所述机架,并与所述第一丝杆驱动连接,所述第一丝杆驱动所述第一支承盘在所述第一上料位和所述第二上料位之间移动。

7.根据本发明的一种实施例,所述搬运机构包括第一电缸、第一安装架、上下驱动机构和吸盘,所述第一电缸沿水平方向安装于所述机架,并与所述第一安装架驱动连接,所述第一电缸驱动所述第一安装架在所述第二上料位和所述第一中转位之间移动,所述上下驱动机构连接于所述第一安装架,并与所述吸盘驱动连接,所述上下驱动机构驱动所述吸盘

上下移动。

8.根据本发明的一种实施例,所述上下驱动机构包括导杆气缸、第二安装架和滑台气缸,所述导杆气缸固定连接于所述第一安装架,所述第二安装架沿竖直方向滑动连接于所述第一安装架,且与所述导杆气缸驱动连接,所述滑台气缸固定连接于所述第二安装架,且与所述吸盘驱动连接。

9.根据本发明的一种实施例,所述中转机构包括第二导轨、第二支承盘和第二电缸,所述第二导轨沿水平方向安装于所述机架,所述第二支承盘滑动连接于所述第二导轨,所述第二电缸沿水平方向安装于所述机架,并与所述第二支承盘驱动连接,所述第二电缸驱动所述第二支承盘在所述第一中转位和所述第二中转位之间移动。

10.根据本发明的一种实施例,所述下料机构包括第三导轨、第二丝杆、第三支承盘和第二电机,所述第三导轨沿竖直方向安装于所述机架,所述第二丝杆沿竖直方向与所述第三导轨转动连接,所述第三支承盘滑动连接于所述第三导轨,且与所述第二丝杆螺纹连接,所述第二电机安装于所述机架,并与所述第二丝杆驱动连接,所述第二丝杆驱动所述第三支承盘在所述第二下料位和所述第一下料位之间移动。

11.根据本发明的一种实施例,所述上下料装置还包括进料机构,所述进料机构安装于所述机架,并用于将处于所述第一状态的所述托盘移动至所述第一上料位。

12.根据本发明的一种实施例,所述进料机构包括第三电机和第一传送带,所述第三电机与所述第一传送带驱动连接。

13.根据本发明的一种实施例,所述上下料装置还包括出料机构,所述出料机构安装于所述机架,并用于将处于所述第二状态的所述托盘从所述第一下料位移出。

14.根据本发明的一种实施例,所述出料机构包括第四电机和第二传送带,所述第四电机与所述第二传送带驱动连接。

15.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

16.下面结合附图和实施例对本发明做进一步的说明,其中:

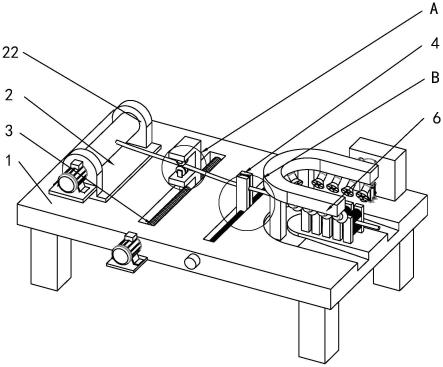

17.图1为本发明一种实施例的上下料装置的示意图;

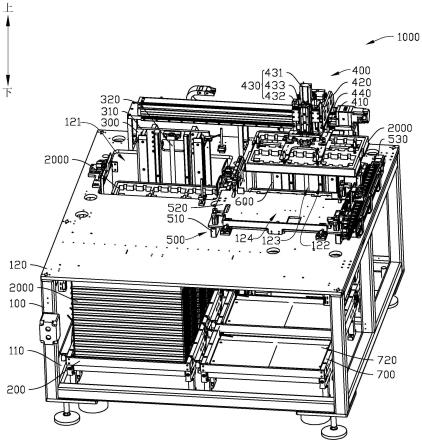

18.图2为本发明一种实施例的上下料装置的另一角度的示意图;

19.图3为本发明一种实施例的上下料装置的另一角度的示意图;

20.图4为图2中a处的放大图。

21.附图标记:

22.上下料装置1000;

23.机架100;下层110;第一上料位111;第一下料位112;上层120;第二上料位121;第二下料位122;第一中转位123;第二中转位124;

24.进料机构200;第三电机210;第一传送带220;

25.上料机构300;第一导轨310;第一丝杆320;第一支承盘330;第一电机340;

26.搬运机构400;第一电缸410;第一安装架420;上下驱动机构430;导杆气缸431;第二安装架432;滑台气缸433;吸盘440;

27.中转机构500;第二导轨510;第二支承盘520;第二电缸530;

28.下料机构600;第三导轨610;第二丝杆620;第三支承盘630;第二电机640;

29.出料机构700;第二传送带720;

30.托盘2000。

具体实施方式

31.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

32.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、内、外等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.在本发明的描述中,如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

34.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

35.相关背景下,产品托盘的上下料需要人工进行,工人的劳动强度大,且上下料时耗费时间多,导致产品托盘上下料的效率较低。

36.为此,本发明的一种实施例提出一种上下料装置1000,具体参照说明书附图的图1至图3所示。

37.参照图1所示,本发明一种实施例的上下料装置1000,用于输送托盘2000。其中,托盘2000具有承装物料的第一状态和未装物料的第二状态。需要说明的是,上下料装置1000包括机架100、进料机构200、上料机构300、搬运机构400、中转机构500、下料机构600和出料机构700。继续参照图1所示,其中,机架100包括上层120和下层110。需要说明的是,下层110具有第一上料位111和第一下料位112,第一上料位111与第一下料位112间隔设置。上层120设有第二上料位121、第二下料位122、第一中转位123和第二中转位124,第二上料位121、第二下料位122、第一中转位123和第二中转位124间隔设置,且第二下料位122位于第一中转位123的下方。可以理解的是,承装物料的托盘2000依次通过上料机构300、搬运机构400和中转机构500从第一上料位111来到第二中转位124,物料被取走,未装物料的托盘2000依次通过中转机构500、搬运机构400和下料机构600从第二中转位124来到第一下料位112。整个过程自动进行,实现托盘2000的自动上下料,提高托盘2000上下料的效率。

38.参照图1和图2所示,本发明一种实施例的上下料装置1000,进料机构200安装于机架100。具体地,进料机构200安装于下层110。另外,进料机构200用于将处于第一状态的托盘2000移动至第一上料位111。参照图2所示,需要说明的是,进料机构200包括第三电机210和第一传送带220。第三电机210和第一传送带220均安装于机架100,且第三电机210与第一传送带220驱动连接。可以理解的是,工人将堆叠起来的多个托盘2000放置在第一传送带

220上,第三电机210工作,驱动第一传送带220,从而带动堆叠的多个托盘2000移动至第一上料位111。需要说明的是,第三电机210和第一传送带220通过皮带传动。

39.参照图2所示,本发明一种实施例的上下料装置1000,上料机构300安装于机架100。具体地,上料机构300安装于下层110和上层120之间。另外,上料机构300用于将处于第一状态的托盘2000从第一上料位111移动至第二上料位121。参照图2和图3所示,需要说明的是,上料机构300包括第一导轨310、第一丝杆320、第一支承盘330和第一电机340。其中,第一导轨310安装于机架100,且第一导轨310沿竖直方向设置。第一丝杆320与第一导轨310转动连接,且第一丝杆320沿竖直方向设置。需要说明的是,第一支承盘330滑动连接于第一导轨310,且与第一丝杆320螺纹连接。还需要说明的是,第一电机340安装于机架100,并与第一丝杆320驱动连接。第一丝杆320驱动第一支承盘330在第一上料位111和第二上料位121之间移动。

40.具体地,第一电机340工作并带动第一丝杆320绕第一丝杆320的轴向转动。由于第一支承盘330与第一丝杆320螺纹连接,且与第一导轨310滑动连接。故第一支承盘330会在第一丝杆320的驱动下沿第一导轨310,且在第一上料位111和第二上料位121之间滑动。可以理解的是,通过控制第一电机340的转向,能够控制第一支承盘330向上移动还是向下移动。可以理解的是,当最上方的托盘2000被取走,第一支承盘330会在第一丝杆320的驱动下向上移动,使下一个托盘2000移动至第二上料位121。另外,当第一支承盘330上的所有托盘2000都被取走,第一支承盘330在第一丝杆320的驱动下向下移动至第一上料位111,等待接收来自第一传送带220的堆叠的多个托盘2000。

41.需要说明的是,上料机构300还包括第一感应器(图中未示出),第一感应器用于感应第一支承盘330上是否有托盘2000,以及第一支承盘330中最上方的托盘2000是否到达第二上料位121。可以理解的是,当第一感应器感应到第一支承盘330上有托盘2000,且第一支承盘330中最上方的托盘2000未到达第二上料位121,则第一丝杆320驱动第一支承盘330向上移动。当第一感应器感应到第一支承盘330上有托盘2000,且第一支承盘330中最上方的托盘2000已到达第二上料位121,则第一丝杆320停止旋转,使第一支承盘330保持静止。当第一感应器感应到第一支承盘330上没有托盘2000,则第一丝杆320驱动第一支承盘330向下移动至第一上料位111。

42.参照图1和图2所示,本发明一种实施例的上下料装置1000,搬运机构400安装于机架100。具体地,搬运机构400安装于上层120。另外,搬运机构400用于将处于第一状态的托盘2000从第二上料位121移动至第一中转位123。搬运机构400还用于将处于第二状态的托盘2000从第一中转位123上提后下移至第二下料位122。参照图2所示,还需要说明的是,中转机构500安装于机架100。具体地,中转机构500用于将处于第一状态的托盘2000从第一中转位123移动至第二中转位124,托盘2000在第二中转位124由第一状态转变为第二状态,中转机构500还用于将处于第二状态的托盘2000从第二中转位124移动至第一中转位123。

43.需要说明的是,搬运机构400包括第一电缸410、第一安装架420、上下驱动机构430和吸盘440。具体地,第一电缸410安装于机架100,且第一电缸410沿水平方向设置。第一电缸410与第一安装架420驱动连接。第一电缸410驱动第一安装架420在第二上料位121和第一中转位123之间移动。上下驱动机构430连接于第一安装架420,并与吸盘440驱动连接。上下驱动机构430驱动吸盘440上下移动。

44.参照图2和图4所示,在一种实施例中,上下驱动机构430包括导杆气缸431、第二安装架432和滑台气缸433。其中,导杆气缸431固定连接于第一安装架420,第二安装架432沿竖直方向滑动连接于第一安装架420,且与导杆气缸431驱动连接。滑台气缸433固定连接于第二安装架432,且与吸盘440驱动连接。可以理解的是,通过同时设置导杆气缸431和滑台气缸433,能够增大吸盘440的上下移动行程。

45.参照图1和图2所示,还需要说明的是,中转机构500包括第二导轨510、第二支承盘520和第二电缸530。第二导轨510沿水平方向安装于机架100,第二支承盘520滑动连接于第二导轨510。第二电缸530沿水平方向安装于机架100,并与第二支承盘520驱动连接。第二电缸530驱动第二支承盘520在第一中转位123和第二中转位124之间移动。

46.需要说明的是,在上下料装置1000的工作过程中,第一电缸410工作,驱动吸盘440移动至第二上料位121。此时,导杆气缸431和滑台气缸433工作,使吸盘440向下移动,并吸取位于第二上料位121的处于第一状态的托盘2000。导杆气缸431和滑台气缸433工作,使吸盘440向上移动回位。第一电缸410工作,驱动吸盘440和处于第一状态的托盘2000移动至第一中转位123的上方。第二电缸530工作,驱动第二支承盘520移动至第一中转位123。之后,导杆气缸431工作,驱动吸盘440向下移动至第一中转位123,并将处于第一状态的托盘2000放置于第二支承盘520。导杆气缸431工作,驱动吸盘440向上移动回位。第二电缸530工作,驱动第二支承盘520和处于第一状态的托盘2000移动至第二中转位124。

47.还需要说明的是,在第二中转位124,有机械手等机构对处于第一状态的托盘2000进行取料,使托盘2000由第一状态转变为第二状态。之后,第二电缸530工作,驱动第二支承盘520和处于第二状态的托盘2000移动至第一中转位123。导杆气缸431工作,驱动吸盘440向下移动至第一中转位123,并吸取位于第一中转位123的处于第二状态的托盘2000。导杆气缸431工作,驱动吸盘440和处于第二状态的托盘2000向上移动回位。之后,第二电缸530工作,驱动第二支承盘520移动至第二中转位124。导杆气缸431和滑台气缸433工作,驱动吸盘440向下移动至第二下料位122。

48.参照图2和图3所示,本发明一种实施例的上下料装置1000,下料机构600安装于机架100。具体地,下料机构600安装于下层110和上层120之间。另外,下料机构600用于将处于第二状态的托盘2000从第二下料位122移动至第一下料位112。参照图2和图3所示,需要说明的是,下料机构600包括第三导轨610、第二丝杆620、第三支承盘630和第二电机640。其中,第三导轨610安装于机架100,且第三导轨610沿竖直方向设置。第二丝杆620与第三导轨610转动连接,且第二丝杆620沿竖直方向设置。需要说明的是,第三支承盘630滑动连接于第三导轨610,且与第二丝杆620螺纹连接。还需要说明的是,第二电机640安装于机架100,并与第二丝杆620驱动连接。第二丝杆620驱动第三支承盘630在第二下料位122和第一下料位112之间移动。

49.具体地,第二电机640工作并带动第二丝杆620绕第二丝杆620的轴向转动。由于第三支承盘630与第二丝杆620螺纹连接,且与第三导轨610滑动连接。故第三支承盘630会在第二丝杆620的驱动下沿第三导轨610,且在第二下料位122和第一下料位112之间滑动。可以理解的是,通过控制第二电机640的转向,能够控制第三支承盘630向上移动还是向下移动。可以理解的是,当堆叠在第三支承盘630的托盘2000中,位于最上方的处于第二状态的托盘2000在第二下料位122,则第三支承盘630会在第二丝杆620的驱动下向下移动一个托

盘2000的高度,使第二下料位122空出来,以方便接收下一个处于第二状态的托盘2000,直至第三支承盘630到达下层110。可以理解的是,当第三支承盘630上的所有托盘2000被移走,则第三支承盘630会在第二丝杆620的驱动下向上移动至最靠近第二下料位122处。

50.需要说明的是,下料机构600还包括第二感应器(图中未示出),第二感应器用于感应堆叠在第三支承盘630的托盘2000中,位于最上方的处于第二状态的托盘2000是否在第二下料位122,以及第三支承盘630是否到达下层110,以及第三支承盘630上是否有托盘2000。可以理解的是,当第二感应器感应到堆叠在第三支承盘630的托盘2000中,位于最上方的处于第二状态的托盘2000在第二下料位122,则第二丝杆620驱动第三支承盘630向下移动一个托盘2000的高度。当第二感应器感应到第三支承盘630到达下层110,则第二丝杆620停止旋转,使第三支承盘630保持静止。当第二感应器感应到第三支承盘630上没有托盘2000,则第二丝杆620驱动第三支承盘630向上移动至第二下料位122下方,且最靠近第二下料位122处。

51.参照图2所示,本发明一种实施例的上下料装置1000,出料机构700安装于机架100。具体地,出料机构700安装于下层110。另外,出料机构700用于将处于第二状态的托盘2000从第一下料位112移出。参照图1所示,需要说明的是,出料机构700包括第四电机(图中未示出)和第二传送带720。第四电机和第二传送带720均安装于机架100,且第四电机与第二传送带720驱动连接。可以理解的是,第四电机工作,驱动第二传送带720,从而带动在第一下料位112堆叠的多个托盘2000移出,之后,工人将堆叠的多个托盘2000移走。需要说明的是,第三电机210和第一传送带220通过皮带传动。

52.上面结合附图对本发明实施例作了详细说明,最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明的各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。