1.本发明属于注塑模具技术领域,涉及到一种脱模方向转换装置。

背景技术:

2.注塑模具包括公模和母模,母模与进胶系统连接,公模与注塑机的顶杆连接。在注塑模具中,抽芯机构一般设置在公模内。侧抽芯机构一般采用油缸或者斜锲辅助抽芯,下抽式抽芯机构一般利用注塑机的顶杆和公模的顶针板完成抽芯。

3.公模中的顶针板用于整个产品的顶出,若下抽型芯需要在产品顶出之前完成抽芯动作,则需要在公模内安装下抽芯机构,公模内部的空间较为狭小时,下抽式机构很难安装。

技术实现要素:

4.本发明要解决的技术问题是:提供一种无需采用下抽式机构也能完成下抽型芯脱模的装置。

5.为解决上述技术问题,本发明采用的技术方案如下:

6.一种脱模方向转换装置,包括滑块、动力机构和导向块,所述导向块固定于公模内,下抽芯插入于所述导向块内,所述下抽芯的一端为成型端,另一端为连接端,所述成型端位于型腔内,所述连接端延伸到所述导向块的外部;所述滑块中设置有斜向滑槽,所述下抽芯的连接端卡接于所述斜向滑槽内,所述动力机构驱动所述滑块在公模内侧向移动。

7.优选地,所述动力机构为固定于所述公模外部的油缸,所述油缸的伸缩杆与所述滑块固连。

8.优选地,所述动力机构包括斜导柱和侧滑块,所述滑块相对于所述下抽芯的一端与所述侧滑块固定连接,所述斜导柱固定于母模内,所述侧滑块滑接于公模内,所述侧滑块中设置有与所述斜导柱适配的斜向插孔。

9.优选地,所述母模内设置有压块,所述斜导柱固定于所述压块中,所述压块对应所述侧滑块的一面设置有与所述斜导柱的中心轴线平行的第一斜面,所述侧滑块对应所述压块的一侧设置有与所述第一斜面适配的第二斜面。

10.优选地,所述导向块中设置有中心轴线与所述下抽芯运行方向垂直的安装孔,于所述安装孔内设置有弹性销轴,所述下抽芯的侧壁上设置有两个沿其运行方向排列的槽孔,所述弹性销轴插入其中一个槽孔内将所述下抽芯锁住。

11.优选地,所述下抽芯包括型芯和衬套,所述型芯固定于所述衬套内,所述槽孔设置于所述衬套的侧壁上。

12.优选地,所述斜向滑槽的横截面为倒t型结构,其包括滑道和位于所述滑道两侧的导槽,所述衬套的端部位于所述滑道内,设置于所述衬套两侧的凸块卡接于所述导槽内。

13.优选地,所述导槽的顶壁对应出口端处设置有第一圆弧结构,所述凸块顶部对应所述导槽的一端设置有与所述第一圆弧结构适配的第二圆弧结构。

14.与现有技术相比,本发明具有的有益效果是:本装置将滑块的侧向运动转化成下抽芯的下抽运动,基本不会占用公模内部顶针板到型腔板之间的空间。

附图说明

15.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

16.图1为一种注塑产品的剖视图;

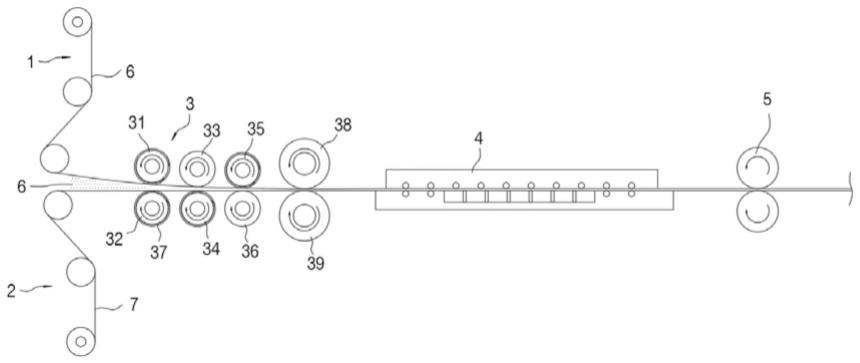

17.图2为实施例中的注塑模具的剖视图;

18.图3为实施例中的脱模方向转换装置的剖视图(闭模状态);

19.图4为实施例中的脱模方向转换装置的剖视图(开模状态);

20.图5为实施例中的下抽芯与滑块的连接示意图;

21.图6为实施例中的下抽芯与滑块的局部示意图。

具体实施方式

22.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步的详细说明。

23.实施例

24.图1中所示的一种注塑产品,其包括薄臂a,薄臂上设置有特征孔柱b,经过模流分析,特征孔柱先于产品脱模,可以避免薄臂变形。

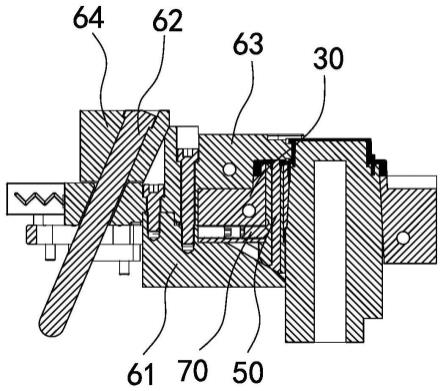

25.图2中所示的注塑模具用于成型图1中的注塑产品,其包括母模板10、母模仁20、公模板30、公模仁40以及下抽芯50,母模仁与公模仁组成型腔。注塑模具中设置有驱动下抽芯完成脱模动作的脱模方向转换装置。参见图3和4,装置主要包括滑块61、斜导柱62和侧滑块63,母模板中安装有设置有压块64,斜导柱62固定于压块64中,侧滑块63滑接于公模板内,侧滑块63中设置有与斜导柱适配的斜向插孔631。下抽芯50插设于公模仁中,下抽芯的的一端为成型特征孔柱b的成型端,另一端为连接端,成型端位于型腔内,连接端穿过公模仁向外延伸。公模仁对于下抽芯的作为类似于导向块的作用,对下抽芯主要起导向作用。滑块61相对于下抽芯50的一端与侧滑块63固定连接。滑块61中设置有斜向滑槽611,下抽芯50的连接端卡接于斜向滑槽内。

26.注塑模具打开后,斜导柱62随母模移动,斜导柱62驱动侧滑块63向模具外部移动,侧滑块带着滑块一同向模具外部移动,下抽芯在斜向导槽的带动作用下从型腔内退出,完成脱模动作。注塑机的推杆伸出推动公模的顶针板完成整个产品的脱模动作。

27.斜导柱与侧滑块配合完成滑块的侧向移动,相当于滑块的动力机构。也可以采用油缸作为动力机构驱动滑块移动,将油缸固定于公模的外部,伸缩杆与滑块固连可以减少动力机构对公模空间的占用。

28.优选地,压块64对应侧滑块的一面设置有与斜导柱的中心轴线平行的第一斜面641,侧滑块63对应压块的一侧设置有与第一斜面641适配的第二斜面632。第一斜面641与第二斜面632贴合可以减少斜导柱与斜向插孔配合间隙较大带来的成型精度影响,进一步地提高了产品的注塑成型效果。

29.公模仁40设置有中心轴线与下抽芯运行方向垂直的安装孔,于安装孔内设置有弹

性销轴70,下抽芯的侧壁上设置有两个沿其运行方向排列的槽孔,弹性销轴插入其中一个槽孔内将下抽芯锁住。参见图5,下抽芯中设置有槽孔51a和槽孔51b,合模之后,弹性销轴70卡入槽孔51b内将下抽芯锁死,避免了下抽芯窜动;开模之后,弹性销轴70卡入槽孔51a内将下轴心锁死,避免了下抽芯过度抽出。

30.优选地,下抽芯50包括型芯52和衬套53,型芯固定于衬套内,如此便可以增加下抽芯的强度,可以直接将槽孔设置于衬套的侧壁上。

31.图3和4中所示的侧滑块63具有成型产品侧面特征的成型部,在下抽芯完成脱模之后,如果成型部还未完成脱模,侧滑块63需要继续移动。通过设置弹性销轴70,即使下抽芯的连接端从斜向滑槽611内脱离,也可以避免下抽芯自主移位。

32.下抽芯的连接端卡接在斜向滑槽611内,斜向滑槽611的形状为倒t型结构或者燕尾型结构。如果下抽芯的连接端从斜向滑槽611内脱离,为使下抽芯在合模阶段能顺利进入斜向滑槽611内,斜向滑槽的横截面选择倒t型结构。斜向滑槽611包括滑道6111和位于滑道两侧的导槽6112,衬套的端部位于滑道内,设置于衬套两侧的凸块54卡接于导槽内。导槽的顶壁对应出口端处设置有第一圆弧结构6112a,凸块顶部对应导槽的一端设置有与第一圆弧结构适配的第二圆弧结构54a。合模时,凸块的第二圆弧结构先与第一圆弧结构相切连接,摩擦力较小,便于凸块顺利进入导槽内部。

33.综上所述,在注塑模具内应用脱模方向转换装置,可以将滑块的侧向运动转化成下抽芯的下抽运动,基本不会占用公模内部顶针板到型腔板之间的空间,缩小了模具的结构,节约了模具的开发成本。

34.对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。