基于3d铺粉打印的粉末压缩装置

技术领域

1.本实用新型涉及激光增材制造技术领域,具体而言涉及基于3d铺粉打印的粉末压缩装置。

背景技术:

2.激光选区熔化是一种增材制造技术,其借助计算机辅助设计与制造,基于“离散-分层-累加”的原理,利用高能激光束将金属粉末直接熔化成形为全致密的三维零件,成形过程无需模具,也不受零件结构复杂程度的限制,未熔粉末可充当支撑材料,从而获得冶金结合、高精度、高结构复杂性的金属功能件,具有广阔的应用前景。

3.其具体的原理大致为:激光束开始扫描前,铺粉装置先把金属粉末平推到成形缸的成型基板上,激光束再按当前层的填充扫描线,选区熔化成型基板上的粉末,加工出当前层,然后成形缸成型基板下降1个层厚的距离,粉料缸上升一定厚度的距离,铺粉装置再在已加工好的当前层上铺好金属粉末,设备调入下一层轮廓的数据进行加工,如此层层加工,直到整个零件加工完毕。整个加工过程在通有惰性气体保护的加工室中进行,以避免金属在高温下与其他气体发生反应。

4.目前的铺粉打印,层高与打印材料的粒径相关,而受制于精度要求、激光器的功率及其他条件,层厚一般为0.02-0.1mm,而对于一些精度要求低的铺粉环境,会优先采用大粒径,大层厚的铺粉方式,加工速度得到明显的提升,但是粉末的紧实度不够,容易造成工件裂缝等缺陷。

技术实现要素:

5.根据本实用新型目的的第一发明,提出一种基于3d铺粉打印的粉末压缩装置,包括:

6.密封箱;

7.成型缸,设置在所述密封箱内,所述成型缸包括缸体和成型基板,所述缸体上设有容纳成型基板的凹槽;成型基板被设置可被驱动而在凹槽内上下滑动;

8.刮刀,被设置成按照预定的路径在缸体表面移动,在缸体表面铺粉;

9.压板,能被机械臂所驱动,使所述压板处于压粉位置和收缩位置;

10.其中,当所述压板处于压粉位置时,所述压板能覆盖所述凹槽,对高出所述凹槽的粉末进行挤压,使凹槽内处于成型基板上方的粉末紧实。

11.优选的,当所述压板处于压粉位置时,所述压板的下端面与所述缸体的上端面齐平。

12.优选的,当所述压板距离缸体表面小于10mm后,所述压板沿垂直于成型基板的方向向下移动至所述压粉位置。

13.优选的,所述压板处于收缩位置时,所述压板位于所述成型缸的一侧,且位于所述刮刀移动路径的一侧。

14.优选的,所述机械臂包括第一活动臂和第二活动臂,所述第一活动臂的第一端活动的连接到密封箱的内壁,所述第一活动臂的第二端与所述第二活动臂的第一端活动连接,所述第二活动臂的第二端活动的连接到所述压板的上端面。

15.优选的,所述第一活动臂与所述密封箱之间通过第一关节电机驱动,使所述第一活动臂能相对于所述密封箱转动,所述第二活动臂与所述第一活动臂之间通过第二关节电机驱动,使所述第二活动臂相对于所述第一活动臂转动,所述第二活动臂与所述压板之间通过第三关节电机驱动,使所述第二活动臂与所述压板相对转动。

16.优选的,定义所述凹槽沿平行与成型基板平面的截面面积为m,所述压板的面积为n,其中,m≥n。

17.优选的,所述压板的长度与所述凹槽的长度相等,所述压板的宽度小于所述凹槽的宽度。

18.优选的,所述压板的宽度与所述凹槽的宽度相等,所述压板的长度小于所述凹槽的长度。

19.与现有技术相比,本实用新型的优点在于:

20.本实用新型在原有的铺粉打印装置中新设置了压板,压板能压在成型基板上方的粉末表面,在铺粉后对凹槽内的粉末进行压实,使粉末更加致密,有利于打印的零件致密,且不易发生偏移,使零件的结构特征完整,成型质量高。

附图说明

21.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。

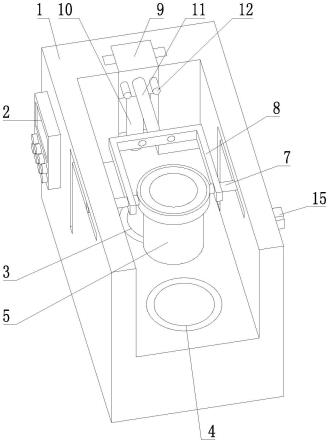

22.图1是本实用新型所示的基于3d铺粉打印的粉末压缩装置在密封箱内的位置示意图;

23.图2是本实用新型所示的粉末压缩装置处于压粉位置的示意图;

24.图3是本实用新型所示的粉末压缩装置处于收缩位置的示意图;

25.图4是本实用新型所示的刮刀待铺粉状态的示意图;

26.图5是本实用新型所示的刮刀铺粉后压板待压粉状态的示意图;

27.图6是本实用新型所示的压板压粉状态的示意图。

具体实施方式

28.为了更了解本实用新型的技术内容,特举具体实施例并配合所附图式说明如下。

29.大层厚(层厚大于0.06mm)的铺粉增材方式由于其速度快的优势势必会是铺粉增材的发展趋势,但是大粒径的粉末间缝隙多,在多层铺粉后,由于粉末间间隙的存在,容易造成成型的工件出现裂缝或位置偏移等缺陷,因此,本实用新型旨在对打印粉末进行压实,尤其是每当增材预定的厚度后,就进行压实操作,保证粉末的紧密,以提高零件的成型质量。

30.结合图1所示,本实用新型提出一种基于3d铺粉打印的粉末压缩装置,主要包括密封箱10、成型缸、压板40和机械臂50,成型缸、压板40和机械臂50均设置在密封箱10内,密封箱10为铺粉增材加工提供惰性气体保护环境。

31.其中,密封箱10设有气阀,用于充入惰性气体和抽真空,进一步的,还包括进气口和排气口,进气口和排气口连接到气循环系统,用于对内部的惰性气体进行过滤和冷却,保持气体氛围的稳定。

32.进一步的,成型缸设置在密封箱10内,成型缸包括缸体11和成型基板12,缸体11上设有容纳成型基板12上下滑动的凹槽。

33.在凹槽内、成型基板12的上方形成用于形成零件区域,成型基板12被底部的电动缸所驱动,可以在凹槽内上下滑动。

34.当成型缸的成型基板12上被铺好一层粉末后,激光器60按照预定的路径将成型基板12上的粉末烧结形成,然后,成型基板12被电动缸驱动下降一个高度层,刮刀30再次在成型基板12的上方铺一层粉末,如此以层层铺粉打印成型的方式,直至打印形成整个零件。

35.作为示例的,成型基板12每次下降的高度,被设置为零件打印工艺中规划的每一个打印层的高度。

36.在此过程中,刮刀30被设置成按照预定的路径在缸体11表面移动,在成型基板12表面铺粉,例如,刮刀30的两侧设有导轨,刮刀30沿导轨方向移动,导轨上设有线性驱动部件,使刮刀30在缸体11表面往复移动,完成铺粉。

37.应当理解,每次铺粉后,粉末在成型缸的成型基板12表面是一种相对松散的状态,这对于成型件的致密度和内部组织性质的不利的。

38.结合图1所示的,还包括供粉装置20,供粉装置20包括两个供粉缸,第一供粉缸21在成型缸的左侧,第二供粉缸22在成型缸的右侧,第一供粉缸21和第二供粉缸22内放置粉末,当第一供粉缸21或第二供粉缸22内的顶板上升时,刮刀30从第一供粉缸21或第二供粉缸22的上方划过,将粉末刮到成型基板上方。

39.如此层层的铺粉之后,粉末不再密实,可能导致零件的加工缺陷,因此,有必要在预定的铺粉层数后,使用压板40将粉末压实,提高成型基板12上方粉末的致密性。

40.进一步的,压板40能被机械臂50所驱动,使压板40处于压粉位置和收缩位置;当压板40处于压粉位置时,压板40处于凹槽的上方,对凹槽内的粉末进行挤压,使凹槽内的粉末紧实。

41.在具体的实施例中,成型基板向下移动预定的深度,再铺平粉末,将压板40移动到凹槽的上方,并向下移动挤压,将粉末压实,再控制成型基板向上移动至下降一层的高度,使用刮刀刮平粉末。

42.优选的,当压板40处于压粉位置时,压板40的下端面低于缸体11的上端面。如此,可保证压板40能切实的挤压粉末。

43.由于压板40在偏斜挤压粉末时,会造成零件偏斜的风险,优选的,当压板40距离缸体11表面小于10mm后,压板40沿垂直于成型基板的方向向下移动至压粉位置。即,在接触粉末之前,压板40即调整成与成型基板12平行的状态。

44.在优选的实施例中,结合图3所示,压板40处于收缩位置时,压板40位于成型缸的一侧,且位于刮刀30移动路径的一侧。如此,当压板40处于收缩位置时,不会与刮刀30发生干涉。刮刀30可以自由在缸体11的上方移动刮粉。

45.在可选的实施例中,结合图2和图3所示,机械臂50可采用商用的多关节型机械臂,例如三自由度、五自由度或者6自由度机械臂。

46.图示2、3所示的示例中以三个关节的机械臂为例,包括第一活动臂51和第二活动臂52,第一活动臂51的第一端活动的连接到密封箱10的内壁(如可驱动的铰接方式),第一活动臂51的第二端与第二活动臂52的第一端活动连接(如可驱动的铰接方式),第二活动臂52的第二端活动的连接到压板40的上端面(如可驱动的铰接方式),在每个活动铰接的位置可采用可被驱动的关节电机,通过外部控制系统,例如与铺粉打印控制系统集成的控制箱实现同步控制,控制关节电机的运动,以操作压板40。

47.结合图2、3以及图5、6为例,第一活动臂51与密封箱10之间通过第一关节电机511驱动,使第一活动臂51能相对于密封箱10转动,第二活动臂52与第一活动臂51之间通过第二关节电机521驱动,使第二活动臂52相对于第一活动臂51转动,第二活动臂52与压板40之间通过第三关节电机522驱动,使第二活动臂52与压板40相对转动。

48.通过第一关节电机511、第二关节电机521和第三关节电机522在关节处的驱动作用,使第一活动臂51和第二活动臂52可实现折叠收缩/伸展的动作,同时压板40与第二活动臂52之间也可以被控制为预定的角度,如此,以完整如图2和图3所示的压粉和收缩动作。

49.在可选的实施例中,第一关节电机511、第二关节电机521和第三关节电机522通过控制器所控制,使压板40的压深可控,受控于工作人员的输入参数。

50.在上述的实施例中,定义所述凹槽沿平行与成型基板12平面的截面面积为m,压板40的面积为n,其中,m≥n。

51.优选的,压板40的长度与所述凹槽的长度相等,压板40的宽度小于所述凹槽的宽度。

52.优选的,压板40的宽度与所述凹槽的宽度相等,压板40的长度小于所述凹槽的长度。

53.在可选的实施例中,压板40和凹槽间隙配合。

54.结合图4-6所示,在一个压粉的实施例中,成型基板12下降,第一供粉缸21升起,顶升一部分粉末,刮刀30向右侧移动,将粉末在缸体11的上端面刮平,此时,先由压板40移动至凹槽的上方,并向下挤压至低于成型缸的上端面,对凹槽内的粉末进行挤压,提高成型基板12上方粉末的致密性。

55.结合以上实施例,本实用新型在原有的铺粉打印装置中新设置了压板,压板能压在成型基板上方的粉末表面,在铺粉后对凹槽内的粉末进行压实,使粉末更加致密,有利于打印的零件致密,且不易发生偏移,使零件的结构特征完整,成型质量高。

56.虽然本实用新型已以较佳实施例揭露如上,然其并非用以限定本实用新型。本实用新型所属技术领域中具有通常知识者,在不脱离本实用新型的精神和范围内,当可作各种的更动与润饰。因此,本实用新型的保护范围当视权利要求书所界定者为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。