1.本实用新型涉及高炉冷却装置技术领域,尤其涉及到高炉冷却壁领域,具体是指一种易挂渣的热面覆铜强冷铸铁冷却壁。

背景技术:

2.冷却壁是高炉重要的冷却设备,目前有轧制铜冷却壁、铸铜冷却壁、铸钢冷却壁、灰口铸铁冷却壁、耐热铸铁冷却壁、球墨铸铁冷却壁。灰口铸铁冷却壁、耐热铸铁冷却壁一般用于工况相对温和的高炉炉缸部位,球墨铸铁冷却壁、铸钢冷却壁一般用在高炉炉身上部。炼铁高炉渣熔带部位工作环境恶劣,温度高达2000℃左右,并需要耐受高温渣铁浸蚀及煤气流冲刷,因此要提高该部位冷却壁的使用寿命,必须提高该部位冷却壁的挂渣能力和渣皮再生能力,靠稳定的渣皮保护冷却壁。提高冷却壁的挂渣能力和渣皮脱落后又能快速再生的能力,既要降低冷却壁热面温度,又要增加渣皮的稳定性,即挂渣后使渣皮不容易脱落。

3.如上述,在高炉渣熔带部位应用铜冷却壁无疑是最好的选择。但实践证明,铜冷却壁也存在很多弊端,主要有以下四个方面:一是铜导热太好,综合导热能力大约是球墨铸铁冷却壁的20

‑

30倍,高炉炉膛内容易结瘤,影响高炉顺行;二是铜冷却壁太软,容易被磨损失效,尤其在燕尾槽内的耐火材料被磨损掉后,光滑的铜冷却壁表面很难保持挂渣厚度,很难保持渣皮稳定,在强烈的煤气流冲刷和频繁脱落的渣皮作用下,铜冷却壁会在很短的时间内磨损到水流通道,造成冷却壁漏水;三是铜冷却壁强度不够,容易在使用中变形;四是铜冷却壁价格昂贵,吨价约为铸铁冷却壁的十倍。鉴于以上原因,所以国内外有些大型炼铁高炉弃用铜冷却壁,转而选择传统的球墨铸铁冷却壁,或者铸钢冷却壁。

4.铸钢冷却壁作为一种新型冷却壁,已经有20年的应用历史,但在实践应用中,因其高温状态下综合导热能力较差、性能不稳定,早期损坏的多,已经逐步退出市场。

5.除上述铜冷却壁、铸钢冷却壁外,应用于高炉渣熔带部位,则只有球墨铸铁冷却壁可以选择了,所以国内仍有不少钢铁企业,在高炉渣熔带部位仍然选择球墨铸铁冷却壁。

6.球墨铸铁冷却壁的弊端也是显而易见的:一是安全使用温度低,冷却壁基体中的珠光体低于450℃稳定存在,高于450℃珠光体粒状化,并产生石墨化膨胀,因此一般认为球铁冷却壁的安全使用温度不能超过450℃;二是综合导热能力差,仅为10w/m.k。因为导热能力差,造成处于渣熔带部位的球铁冷却壁难以挂渣,并在渣皮脱落后难以再生。失去渣皮保护的球铁冷却壁的工作温度往往达到700℃以上,有时甚至高达1000℃以上,远远高于球铁冷却壁的安全的工作温度,大大缩短了球铁冷却壁的使用寿命。显然,传统的球墨铸铁冷却壁用于高炉渣熔带部位是不合适的。

技术实现要素:

7.本实用新型针对上述情况,提供一种易挂渣的热面覆铜强冷铸铁冷却壁,适用于炼铁高炉渣熔带部位。

8.本实用新型是通过如下技术方案实现的,提供一种易挂渣的热面覆铜强冷铸铁冷却壁,包括铸铁材质的冷却壁本体和并列预设在冷却壁本体内的若干根冷却水管,冷却壁本体的热面设有若干燕尾槽,相邻两燕尾槽之间的冷却壁本体中设有铜柱,铜柱的一端延伸至冷却水管,且与冷却水管的管壁导热接触,铜柱的另一端延伸出冷却壁本体的热面。

9.本方案的冷却壁为铸铁冷却壁,保证了足够的硬度和强度,通过设置铜柱,利用铜柱良好的导热性能,提高了冷却水管内冷却水的冷却效率,减小了冷却壁本体的受热,有利于延长冷却壁的使用寿命,同时通过将铜柱延伸出冷却壁本体热面,便于挂渣,提高了通过渣皮保护冷却壁的效果。

10.作为优化,相邻两燕尾槽之间的冷却壁本体中还设铸设有若干钢钉,所述钢钉延伸出冷却壁的热面。本优化方案通过设置钢钉,进一步提高了挂渣能力,从而进一步提高了渣皮的稳定;同时通过钢钉和铜柱的设置,减小了冷却壁本体热面附近的高温煤气流流速,减小了热气流对冷却壁的磨损。

11.作为优化,相邻两燕尾槽之间的冷却壁本体热面覆设有铜板,所述铜柱和钢钉均穿过所述的铜板,所述铜板的厚度为5~80mm。本优化方案通过设置铜板,使冷却壁热面除燕尾槽内的耐火材料外,冷却壁受热面完全由铜板覆盖,冷却壁所受热负荷经铜板—铜柱,传递给冷却壁内部的冷却水管,热量由冷却水管内部的冷却水带走,形成一种冷却能力介于铜冷却壁和铸铁冷却壁之间的、易挂渣的热面覆铜强冷铸铁冷却壁。

12.作为优化,铜柱与冷水水管的管壁之间、铜板与冷却壁本体之间,以及铜柱与铜板之间均为冶金结合。本优化方案的设置,提高了铜柱与冷水水管的管壁之间、铜板与冷却壁本体之间,以及铜柱与铜板之间的导热可靠性,并且保证了连接强度,避免高温脱开。

13.作为优化,钢钉穿出铜板的一端与铜板之间的距离为1~50mm,钢钉的直径为3~30mm。本优化方案的钢钉设置,既提高了挂渣效果,同时又避免钢钉尺寸过大而影响制作和安装难度。

14.作为优化,所述铜柱与冷却水管垂直,且沿冷却水管的长度方向依次排布,铜柱的直径为10~50mm。本优化方案将铜柱与冷却水管设置为垂直,减小了铜柱的传热长度,提高了传热效率,铜柱直径及分布方式的设置,实现了冷却水管的多点冷却,同样有利于传热效率的提高。

15.本实用新型的有益效果为:通过铜柱和钢钉的设置,提高了冷却壁热面的挂渣能力,利用铜板、铜柱的高导热能力,大大降低了冷却壁热面的温度,提高了冷却壁热面的渣皮再生能力,同时因为热面覆铜板的“铠甲”作用,大大降低了铸铁冷却壁本体的工作温度,即使在峰值热流密度的情况下,铸铁冷却壁本体温度仍远远低于450℃的安全使用温度,从而极大延长了铸铁冷却壁本体的使用寿命;本发明解决了传统铜冷却壁价格高、易变性、易磨损、冷却过度的问题,也解决了铸铁冷却壁冷却能力差、使用寿命短的问题。

附图说明

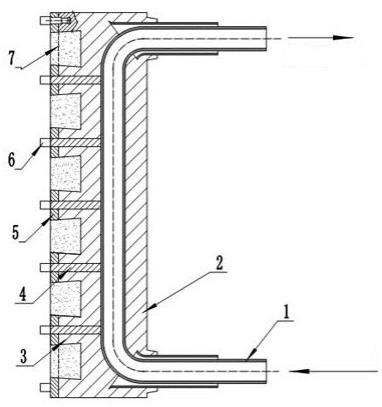

16.图1为本实用新型结构示意图;

17.图2为本实用新型剖视结构图;

18.图中所示:

19.1、冷却水管,2、冷却壁本体,3、燕尾,4、铜柱,5、铜板,6、钢钉,7、燕尾槽,图1中的

箭头表示冷却水的流动方向。

具体实施方式

20.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

21.如图1和2所示一种易挂渣的热面覆铜强冷铸铁冷却壁,包括铸铁材质的冷却壁本体2和设置在冷却壁本体内的冷却水管1,冷却壁本体的热面设有若干燕尾槽7,相邻两燕尾槽之间的冷却壁本体形成燕尾3,燕尾槽内填充耐火材料。

22.相邻两燕尾槽之间的冷却壁本体中设有铜柱4,铜柱4的一端延伸至冷却水管,且与冷却水管的管壁导热接触,铜柱的另一端延伸出冷却壁本体的热面。为了缩短铜柱的长度,节省材料,进一步提高导热效率,本实施例的铜柱与冷却水管垂直,且沿冷却水管的长度方向依次排布,铜柱的直径为10~50mm。

23.为了进一步提高冷却壁的挂渣能力,本实施例在相邻两燕尾槽之间的冷却壁本体中还设铸设有若干钢钉6,所述钢钉延伸出冷却壁的热面。

24.相邻两燕尾槽之间的冷却壁本体热面覆设有铜板5,所述铜柱4和钢钉6均穿过所述的铜板,所述铜板的厚度为5~80mm,且铜板为脱氧紫铜板。钢钉穿出铜板的一端与铜板之间的距离为1~50mm,钢钉的直径为3~30mm。

25.铜柱与冷水水管的管壁之间、铜板与冷却壁本体之间,以及铜柱与铜板之间均为冶金结合。

26.在使用过程中,除燕尾槽的耐火材料外,冷却壁受热面完全由铜板覆盖,冷却壁所受热负荷经铜板—铜柱,传递给冷却壁内部的冷却水管,热量由水管内部的冷却水带走,形成一种冷却能力介于铜冷却壁和铸铁冷却壁之间的、易挂渣的热面覆铜强冷铸铁冷却壁,适用于炼铁高炉的渣熔带部位。因为铜板、铜柱的高导热能力,大大降低了冷却壁热面的温度,提高了冷却壁热面的挂渣能力和渣皮再生能力,同时因为热面覆铜板的“铠甲”作用,大大降低了铸铁冷却壁本体的工作温度,即使在峰值热流密度的情况下,铸铁冷却壁本体温度仍远远低于450℃的安全使用温度,从而极大延长了铸铁冷却壁本体的使用寿命。

27.当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。