1.本发明涉及条包生产技术,具体涉及一种条包灭菌自动物流装置。

背景技术:

2.条包是常见的医药、食品、保健品包装形式,现有技术中条包的自动生产线基本均包括薄膜打码、成型灌装、热封切割、灭菌、装盒包装等等步骤,其中,在热封切割后需要对每个条包进行重量检测并将次品予以自动剔除。现有技术中,从成型灌装时基本都是6、8或10个条包一行并列生产和输送,最终装盒包装时也是6、8或10个条包包装到一一个包装盒中,整个生产过程中的大量输送机构都是按照相同的规则设置的,前后相适配,但是问题在于,在热封切割后部分条包由于是次品被剔除,这就导致了前后不适配,如此现有技术就需要在灭菌步骤进行不同情况下的适配,而灭菌步骤恰恰需要一定的灭菌时间也适宜于进行这种适配。

3.较为常见的,如申请公布号为cn115072056a,申请公开日为2022年09月20日,名称为《一种条包自动集料系统》的发明专利申请,其包括用于灌装产出条包产品的灌装机、用于对条包产品进行整列纵向输送的第一输送装置、用于对条包产品进行单袋横向输送的第二输送装置、用于对条包产品进行装盒操作的装盒机以及集料装置,所述第一输送装置的输入端位于所述灌装机的输出端,所述第一输送装置的输出端位于所述第二输送装置的输入端;所述第一输送装置上设有用于对单袋的条包产品进行称重的称重工位和用于对单袋的条包产品进行抽样的抽样工位,所述集料装置的进料口位于所述第二输送装置的输出端下方,所述集料装置的出料口位于所述装盒机的输入端,所述集料装置包括三个可循环转动的、用于装载条包产品移动的同步带料盒,三个所述同步带料盒中的一者可在所述进料口接收单袋的条包产品,另外两者可在所述出料口配合输出成组的条包产品。

4.上述专利对于前述的问题采用的就是通过三个同步带料盒进行复杂的适配,其说明书0062-0069段具体列出了9中不同的情况分别予以控制,这种在硬件和软件上均需作出复杂改进的原因在于,所有的自动设备都是基于一行6、8或10个条包进行配置的,其中任何一个或几个位置的缺失需要不同的应对方案,从而导致了解决方案的复杂性。

技术实现要素:

5.本发明的目的是提供一种条包灭菌自动物流装置,以解决现有技术中的上不足之处。

6.为了实现上述目的,本发明提供如下技术方案:一种条包灭菌自动物流装置,包括机体,所述机体内设置有灭菌空间以及第一输送带,所述第一输送带的至少部分位于所述灭菌空间内,所述第一输送带上等间距设置有多个第一输送板,每个第一输送板上设置有多个用于容纳条包的容纳位,所述机体上具有一为所述第一输送带进料的进料位置,还包括:适配输送板,其上设置有与第一输送板相同数量的容纳位,其在适配位置和进料

位置间往复运动,第一工况下,当前一工位的第二输送板少包时,所述适配输送板进入进料位置接受第二输送板上的条包;适配推送件,第二工况下,所述第一输送板进入进料位置接受少包的接受第二输送板上的条包,同时,适配推送件将适配位置的适配输送板上的条包推入第一输送板上的少包的容纳位。

7.上述的条包灭菌自动物流装置,所述第一输送板上设置有6-12个容纳位。

8.上述的条包灭菌自动物流装置,所述第一输送带包括一竖直段,在竖直段各所述第一输送板水平布置,在第一工况下,所述适配输送板进入两个第一输送板之间的位置以对接第二输送板。

9.上述的条包灭菌自动物流装置,所述第一输送带包括一水平段,相邻两所述第一输送板具有一不小于适配输送板宽度的间隙。

10.上述的条包灭菌自动物流装置,所述适配推送件每次推送所述适配输送板上一个容纳位上的条包。

11.上述的条包灭菌自动物流装置,所述适配推送件能够沿着所述容纳位并列的方向进行移动以推送不同容纳位上的条包。

12.上述的条包灭菌自动物流装置,其特征在于,还包括驱动电机、第一传动组件以及第二传动组件,所述第一传动组件包括与所述驱动电机的输出轴连接的第一棘轮棘齿组件,所述第二传动组件包括与所述驱动电机的输出轴连接的第二棘轮棘齿组件;所述第一棘轮棘齿组件与所述第二棘轮棘齿组件的传动方向相反,第一传动组件驱动所述适配输送板往复移动,所述第二传动组件驱动所述适配推送件在容纳位内往复移动。

13.上述的条包灭菌自动物流装置,所述适配推送件包括中心杆和推送条,所述中心杆套接有一弹性筒,所述弹性筒上套接所述推送条的一端,所述推送条的另一端为倒梯形结构。

14.上述的条包灭菌自动物流装置,所述第一传动组件还包括转动连接的短杆和长杆,所述短杆的另一端通过第一棘轮棘齿组件连接所述输出轴,所述长杆的另一端连接所述适配输送板。

15.上述的条包灭菌自动物流装置,还包括线性驱动组件,所述线性驱动组件用于驱动所述适配输送板沿着所述容纳位并列的方向进行移动。

16.在上述技术方案中,本发明提供的条包灭菌自动物流装置,设置一个适配输送板在第一工况下单独的去承接少包的一行条包,同时在第二工况下再将多余的条包的补充向后续的缺包条包,如此仅需一个适配输送板、适配推送件以及简单的补充逻辑即可实现少包的处理,避免了现有技术中三个输送组件以及9种工况的复杂处理方式。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

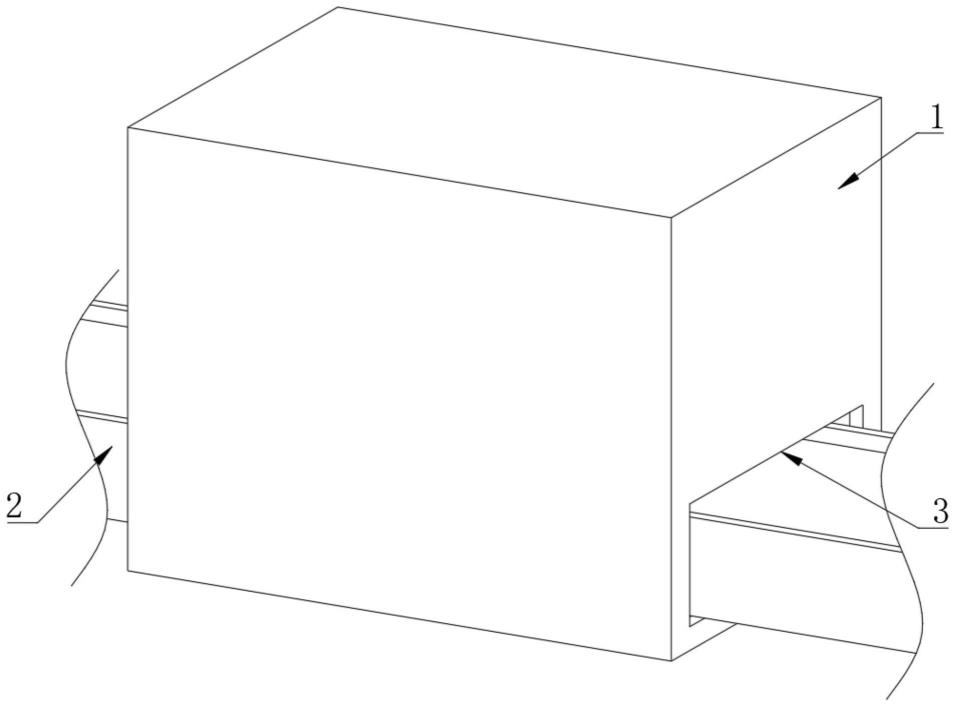

18.图1为本发明实施例提供的第一输送带和灭菌空间的结构示意图;

图2为本发明实施例提供的适配输送的俯视图;图3为本发明实施例提供的条包灭菌自动物流装置的部分结构示意图;图4为本发明实施例提供的第一传动组件和第二传动组件与驱动电机连接的结构示意图;图5为本发明实施例提供的第一传动组件和线性驱动组件的部分结构示意图;图6为本发明一种实施例提供的第一棘轮棘齿组件的结构示意图;图7为本发明另一种实施例提供的第一棘轮棘齿组件的结构示意图;图8为本发明实施例提供的连接座和滑动杆的部分结构示意图;图9为本发明实施例提供的连接块的结构示意图;图10为本发明实施例提供的适配推送件的结构示意图;图11为本发明实施例提供的适配推送件的局部的剖视图。

19.附图标记说明:1、机体;2、灭菌空间;3、第一输送带;4、第一输送板;5、容纳位;6、进料位置;7、适配输送板;8、第二输送板;9、适配推送件;9.1、中心杆;9.2、弹性筒;9.3、推送条;10、适配位置;11、驱动电机;12、第一传动组件;12.1、短杆;12.2、长杆;13、第二传动组件;14、第一棘轮棘齿组件;14.1、棘轮部;14.2、棘爪部;14.3、第一齿形部;14.4、环形套;15、连接块;15.1、支脚;15.2、横杠;16、第一滑槽;17、第二滑槽;18、滑动杆;19、磁吸结构;20、连接座;21、卡槽。

具体实施方式

20.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

21.本发明各实施例中,基于描述的方便,由于条包为长条形,对应的容纳位5为长方体槽或者条形槽,我们将容纳位5的延伸方向称之为第一方向,同时在水平面上,与第一方向垂直的方向称之为第二方向,相应的,第二方向也是各容纳位5并列的方向,如第一输送板4上多个容纳位5在第二方向上并列设置。

22.如图1-11所示,本发明实施例提供的一种条包灭菌自动物流装置,包括机体1,所述机体1内设置有灭菌空间2以及第一输送带3,所述第一输送带3的至少部分位于所述灭菌空间2内,所述第一输送带3上等间距设置有多个第一输送板4,每个第一输送板4上设置有多个用于容纳条包的容纳位5,所述机体1上具有一为所述第一输送带3进料的进料位置6,还包括适配输送板7,其上设置有与第一输送板4相同数量的容纳位5,其在适配位置10和进料位置6间往复运动,适配位置10和进料位置6在第一方向上并列设置,第一工况下,当前一工位的第二输送板8少包时,所述适配输送板7进入进料位置6接受第二输送板8上的条包;第二工况下,所述第一输送板4进入进料位置6接受少包的接受第二输送板8上的条包,同时,适配推送件9将适配位置10的适配输送板7上的条包推入第一输送板4上的少包的容纳位5。

23.具体的,机体1为各机构的安装架体,且机体1上通过板材等形成一个灭菌空间2,灭菌空间2内设置有灭菌设备如紫外线灭菌机构或者高温等灭菌机构,第一输送带3全部或者部分位于灭菌空间2,一般而言,灭菌工序的前一工位为热封切割工位,切割后的条包一

行一行的通过第二输送带输送向第一输送带3,第一输送带3和第二输送带具有一对准的位置,该位置即为进料位置6,常见的是一个推送板,在进料位置6,第一输送带3上的第一输送板4和第二输送带上的第二输送板8端部对接,推送板将第二输送带上的第二输送板8的条包推到第一输送带3上的第一输送板4上实现进料,以上均为现有技术,不赘述。本实施例中,第一输送带3上等间距设置有多个第一输送板4,每个第一输送板4上设置有多个用于容纳条包的容纳位5,优选的,第一输送板4上设置有6-12个容纳位5,第一输送板4优选为一个板材,板材上并列开设有多个条形槽以作为容纳位5,每个容纳位5用于放置一个条包,现有技术中,从热封切割到包装,条包都是一行多列予以布置,相应的,第一输送板4上设置的就是对应数量的容纳位5,如此每次输送时第一输送板4上的每个容纳位5都布置有一个条包,本实施例中所谓的少包就是基于取样和次品在第二输送带输送时部分条包被予以剔除了,这样输送到第一输送板4上时,第一输送板4上至少一个容纳位5中没有条包。

24.本实施例中,在第一输送带3和第二输送带上的输送板之外,还单独设置一个适配输送板7,适配输送板7的外形可以与第一输送板4完全相同,也即适配输送板7上设置有与第一输送板4相同数量的容纳位5,适配输送板7在适配位置10和进料位置6间往复运动,适配位置10为一个让开第一输送带3的位置,防止其阻挡第一输送板4,进料位置6用于去对接第二输送带的第二输送板8,这样日常运行中,适配输送板7空载的布置于适配位置10,而当第二输送带输送过来一行少包的条包时,进入第一工况,在第一工况下,适配输送板7由适配位置10进入进料位置6,此时适配输送板7对接第二输送板8,代替第一输送板4接受第二输送板8上的条包,随后,当下一个少包的第二输送板8到来时,进入第二工况,在第二工况下,所述第一输送板4进入进料位置6接受少包的接受第二输送板8上的条包,这时显然的,第一输送板4和适配输送板7上都有了少包的条包,这时候,适配推送件9将适配位置10的适配输送板7上的条包推入第一输送板4上的少包的容纳位5,也即将适配输送板7上的额外条包推送到第一输送板4上予以补充,这样第一输送板4就解决了少包的问题。

25.本实施例中,最优选的,适配推送件9为一个机械手,机械手的作用在于可以将适配输送板7上任一容纳位5上的条包输送至第一输送板4上的任意容纳位5。但机械手的成本较高,在可选的实施例中,适配推送件9可以为条包生产其它工序中一样的一个简单的往复推送结构,此时可以驱动适配输送板7进行运动(沿着所述容纳位5并列的方向)以使得适配输送板7的任意容纳位5可以对接第一输送板4上的任意容纳位5(详见后文),这样适配推送件9简单的推送即可将适配输送板7上的条包推送至第一输送板4上。此时对应的,所述适配推送件9每次推送所述适配输送板7上一个容纳位5上的条包,将现有技术中的多个推送条9.3缩减为一个即可。所述适配推送件9能够沿着所述容纳位5并列的方向进行移动以推送不同容纳位5上的条包。

26.本实施例中,为了在第一工况下能提供适配输送板7与第二输送板8的对接空间,当第一输送带3水平布置时,此时第一输送带3包括一水平段,相邻两所述第一输送板4具有一不小于适配输送板7宽度的间隙,在第一工况下,第一输送带3被控制由该间隙去对准第二输送板8,然后适配输送板7卡入该间隙对准第二输送板8实现条包的输送,显然的,此时第一输送带3的空间具有较大的浪费,所以优选的,第一输送带3竖直布置,一般此时第一输送带3整体为腰形,也即400米跑道的形状,而第一输送板4垂直于第一输送带3布置,也即在所述第一输送带3的竖直段上,在竖直段各所述第一输送板4水平布置,此时各第一输送板4

间具有明显的间隙可以容纳适配输送板7,在第一工况下,所述适配输送板7进入两个第一输送板4之间的位置以对接第二输送板8。

27.在第二工况下,第二输送板8、第一输送板4以及适配输送板7是依次对接的,这个位置也是适配输送板7的适配位置10,这样无需适配输送板7运动适配输送件即可将条包推送到第一输送板4上。

28.本发明实施例提供的条包灭菌自动物流装置,设置一个适配输送板7在第一工况下单独的去承接少包的一行条包,同时在第二工况下再将多余的条包的补充向后续的缺包条包,如此仅需一个适配输送板7、适配推送件9以及简单的补充逻辑即可实现少包的处理,避免了现有技术中三个输送组件以及9种工况的复杂处理方式。

29.本发明提供的另一个实施例中,进一步的,还包括驱动电机11、第一传动组件12以及第二传动组件13,所述第一传动组件12包括与所述驱动电机11的输出轴连接的第一棘轮棘齿组件14,也即在一个方向如正转方向上输出轴可以驱动第一棘轮棘齿组件14也即驱动第一传动组件12,而在另一个方向如反转方向上,输出轴转动时则第一棘轮棘齿组件14也即第一传动组件12空转,而所述第二传动组件13包括与所述驱动电机11的输出轴连接的第二棘轮棘齿组件,相应的,也即在一个方向如反转方向上输出轴可以驱动第二棘轮棘齿组件也即驱动第二传动组件13,而在另一个方向如正转方向上,输出轴转动时则第二棘轮棘齿组件也即第二传动组件13空转;所述第一棘轮棘齿组件14与所述第二棘轮棘齿组件的传动方向相反,这带来的效果就是,驱动电机11正反转时分别驱动第一传动组件12以及第二传动组件13,其中,第一传动组件12驱动所述适配输送板7往复移动,适配输送板7的往复移动优选的为第一方向,其用于在适配位置10和进料位置6间往复移动,所述第二传动组件13驱动所述适配推送件9在容纳位5内也即第一方向上往复移动,而适配推送件9的往复移动方向也为第一方向,其用于将适配位置10的适配输送板7上的条包推到进料位置6的第一输送板4上,如此,第一传动组件12和第二传动组件13均为将输出轴的旋转运动转化为直线往复运动的传动机构,现有技术中有凸轮传动机构、曲柄滑块机构以及连杆机构这三种机构均可实现这种功能,这三者均是本领域的公知常识,至于适配性设计乃是机械设计的惯用技术手段,本发明下文列出曲柄滑块机构作为具体展示,其余两种不一一展示,但是本领域技术人员清楚其同样可以作为第一传动组件12和第二传动组件13使用。

30.当第一传动组件12为曲柄滑块机构时,所述第一传动组件12还包括转动连接的短杆12.1和长杆12.2,所述短杆12.1的另一端通过第一棘轮棘齿组件14连接所述输出轴,所述长杆12.2的另一端转动连接所述适配输送板7,机体1上设置一个第一滑槽16,第一滑槽16的延伸方向为第一方向,适配输送板7的底部通过滑动部滑动连接在第一滑槽16中,滑动部的一端连接于适配输送板7的底部,另一端伸出到适配输送板7的外侧并滑动连接在第一滑槽16(因为第一滑槽16必须位于第一输送板4输送行程的外侧)中,这样短杆12.1的单向旋转会通过长杆12.2带动适配输送板7反复的在第一滑槽16中往复运动,也即在适配位置10和进料位置6间往复运动。

31.对应的,第二传动组件13同样可以是曲柄滑块机构,只不过驱动对象的适配输送件而已,其余结构完全相同,这里需要说明的是,适配输送板7和适配输送件的运动方向相垂直,所以第一传动组件12和第二传动组件13其中一者可能需要布置一个锥齿轮进行方向的切换,如输出轴上通过一组锥齿轮驱动一个垂直于输出轴上的从动轴,而第一传动组件

12和第二传动组件13布置于从动轴上即可。

32.本实施例中提供的第一棘轮棘齿组件14以及第二棘轮棘齿组件可以为结构完全相同仅仅是安装方向相反的结构,如第一棘轮棘齿组件14以及第二棘轮棘齿组件均包括固定设置于输出轴上的棘轮部14.1,还包括外套于棘轮部14.1上的环形套14.4,环形套14.4的内壁阵列布置有多个棘爪部14.2,各所述棘爪部14.2与所述棘轮部14.1形成棘轮棘齿配合,如此,输出轴的转动通过棘爪部14.2与所述棘轮部14.1带动环形套14.4的转动,而且,由于棘轮棘齿配合仅能单向传动,就使得输出轴的正转和反转能够分别驱动第一棘轮棘齿组件14以及第二棘轮棘齿组件持续的转动。

33.进一步的实施例中,由于本实施例中无论适配输送板7还是适配推送件9的运动都要求较为精确,要求每个容纳位5较为精确的对准,采用的驱动单元一般都是步进电机,但是现有技术中的棘爪部14.2会反复的予以摆动,导致棘齿棘轮配合的精度较差,基于此,本实施例改进棘轮棘齿结构,在棘爪部14.2的端部设置有第一齿形部14.3,同时将棘轮部14.1的外圆上设置为第一齿形部14.3相配合的第二齿形部,这时候,棘爪部14.2在空转时的摆动幅度就极小,几乎不摆动,如此提升棘齿棘轮配合的精度。

34.本发明提供的再一个实施例中,还包括线性驱动组件,所述线性驱动组件用于驱动所述适配输送板7沿着所述容纳位5并列的方向进行移动。线性驱动组件用于驱动适配输送板7进行直线运动,这里作用在于,在适配位置10,如上所示,可能需要适配输送板7的任意容纳位5可以对接第一输送板4上的任意容纳位5,这样往复运动适配推送件9就可以用适配输送板7上的条包去填补第一输送板4上的少包容纳位5,线性驱动组件方式众多,如液压缸、气缸、直线电机等等,而且适配输送板7可以直接连接在线性驱动组件的输出轴上即可,极为简单。

35.由于适配输送板7同时需要接受第一传动组件12和线性传动组件的驱动以在第一方向和第二方向两个方向上进行移动,在常规的驱动方式上,必须将线性传动组件和适配输送板7一起被第一传动组件12进行驱动,否则在不同位置线性传动组件就会被迫脱离适配输送板7导致驱动无法进行,但是在本实施例中,这带来了另外的明显问题,其一,适配输送板7尺寸不大,线性驱动组件使得整体尺寸明显增加,增加了最少三倍以上(适配输送板7自身需要两个面积的运动范围,线性驱动组件自身最少一个适配输送板7的宽度),而自动生产线结构较为紧凑,这就需要其它的结构进行避让设计,其二,原先适配输送板7的重心落在自身重心便于第一传动组件12驱动,而如此设计后重心落到了适配输送板7的外侧,给第一传动组件12的驱动带来不利。基于此,在本发明的另一个实施例中,在机体1上设置第二滑槽17,第二滑槽17垂直的设置于第一滑槽16的中端,且第一滑槽16连通于第二滑槽17的中部,也即第一滑槽16和第二滑槽17形成了十字形滑槽,同时在线性驱动组件的输出轴的端部设置一个连接块15,连接块15滑动连接在第二滑槽17中,连接块15包括两个支脚15.1以及连接于两个支脚15.1顶端的横杠15.2,也即连接块15大概呈一个门框的结构,两个支脚15.1滑动连接于第二滑槽17中,两个支脚15.1之间的距离不小于第一滑槽16的宽度,如此连接块15位于第二滑槽17的正中间的时候,两个支脚15.1之间的空间恰好容纳了第一滑槽16,不会阻挡第一滑槽16内滑动结构的滑动,同时,上述滑动部包括滑动杆18,滑动杆18滑动连接在第一滑槽16内,滑动杆18的一端通过转动连接在第一传动组件12的端部,滑动杆18的另一端通过磁吸结构19磁吸一连接座20,连接座20的底部也滑动连接在第

一滑槽16中,同时,适配输送板7连接于连接座20背离滑动杆18的一端,连接座20的上部设置有一个卡槽21,当连接块15位于第二滑槽17的中间,同时连接座20滑动到连接座20中间时,此时对应的适配输送板7也是适配位置10,此时连接座20的卡槽21套到了连接块15的横杆上,而连接座20的底部恰好位于连接块15两个支脚15.1的中间,这带来了一个效果:能够将线性驱动组件和第一传动组件12分布的被动式脱离和驱动是连接座20以及适配输送板7,在第一传动组件12驱动线适配输送板7在进料位置6和适配位置10往复运动时,适配输送板7在第一滑槽16内往复滑动时,在除适配位置10以外的其它位置,滑动杆18一直驱动连接座20和适配输送板7移动,滑动杆18位于连接块15两个支腿之间的位置,由此连接块15不会干涉滑动部,当运动到适配位置10时,连接座20的卡槽21套到了连接块15的横杆,此时若线性驱动组件驱动适配输送板7,通过连接块15与连接座20的连接可以强制的拉动连接座20,而且连接座20与滑动杆18之间为磁吸,磁吸的分解点就在第一滑槽16和第二滑槽17的连接位置处,所以此时线性驱动组件可以直接拉动连接座20和适配输送板7进行第二方向的移动,第一传动组件12不会进行干涉,而当线性驱动组件驱动结束复位到十字滑槽的中间位置时,磁吸结构19仍旧接上,第一滑槽16仍旧可以顺利滑动,也即形成这样的效果,在十字形滑槽的中间位置,两个驱动组件任意一者都可以去顺利驱动连接座20而不受干涉,在第一方向的运动时,其与第二方向的驱动结构被动脱离,相反的,在第二方向的运动时,其与第一方向的驱动结构被动脱离,较为巧妙。

36.很显然的,适配推送件9除了在第一方向上接受第二传动组件13的驱动,还需在第二方向上进行驱动,此时,由于适配推荐件的运动范围仅限在适配位置10的适配输送件上方区域,不与第一输送件或者基本不与第一输送件相干涉,因此可以在适配输送件上直接设置一个气缸即可实现直线驱动即可,直线气缸和适配推送件9整体同时接受第二传动组件13的驱动即可,此为两个驱动单元驱动同一个标的的公知结构,较为方便。

37.再进一步的,适配推送件9包括中心杆9.1和推送条9.3,所述中心杆9.1套接有一弹性筒9.2,所述弹性筒9.2上套接所述推送条9.3的一端,所述推送条9.3的另一端为倒梯形结构。这里带来的效果在于,适配推送件9在第二方向上需要较为精确的定位,适配输送件上直接设置一个气缸可能存在精度问题,本实施例中,当适配推送件9在第二方向上具有少数的误差时,倒梯形结构由于端部较小,仍旧可以进入到适配输送板7上容纳位5中,由于具有误差,倒梯形结构进入后其梯形的斜边会去挤压容纳位5的侧壁,在该挤压力的作用下,由于推送条9.3通过弹性筒9.2上套接在中心杆9.1上,使得推送条9.3被挤压后能够进行轴向的移动使得倒梯形结构完全进入容纳位5,如此上述结构就具有一定的自行纠正效果,在第二传动组件13出现误差时实现自动纠正。

38.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。