1.本发明涉及液压机械设备技术领域,尤其是指一种大型结构物自动堆栈顶升装置。

背景技术:

2.结构物作为一种建筑的基础,在组装过程中,有时候需要将其举起。

3.现常采用中国发明专利(cn111576634a)公开的一种结构物顶升装置及其顶升方法对结构物进行换程堆叠,其中,顶升装置包括建筑物下方的千斤顶,千斤顶活塞向下,活塞端部连接顶帽垫块,千斤顶两边设置支撑耳,基础支撑上安装的多层组合垫块形成多层封闭框架式支撑,通过支撑耳和顶帽垫块交替支撑千斤顶工作。顶升方法的步骤为初始安装,千斤顶顶升,安装上一层左垫块、右垫块,千斤顶收缸,安装下一层的前垫块、后垫块,如此进行多个顶升循环达到预定高度。

4.现有技术存在的不足之处如下:(1)顶升装置下方需要设置多个千斤顶,但多个千斤顶在顶升装置刚性结构下存在压力不可控,导致顶升结构每个作用点的力和位移不相等,容易导致顶升装置失稳;(2)缺少对结构物的锁紧,顶升过程不安全;(3)换程顶升的过程不连续,垫块支垫过程人工参与,工作效率低;(4)垫块工人支垫,增加失误带来的顶升安全隐患。

技术实现要素:

5.针对现有技术的不足,本发明公开了一种大型结构物大型结构物自动堆栈顶升装置。

6.本发明所采用的技术方案如下:

7.一种大型结构物自动堆栈顶升装置,包括:

8.吊装输送机构,吊装垫块并将所述垫块沿水平方向输送,同时带有电磁铁完成所述垫块装卸;

9.水平输送机构,包括水平输送油缸和与所述水平输送油缸的活塞杆连接的输送板,所述输送板承接所述吊装输送机构的垫块并将所述垫块输送至堆栈顶升工位;

10.堆栈顶升工位,包括两组垫块机械锁紧机构和设置在两组所述垫块机械锁紧机构之间的顶升机构;其中,所述垫块机械锁紧机构包括锁紧油缸和与所述锁紧油缸的活塞杆连接的滑动锁紧块,所述顶升机构包括顶升液压千斤顶,所述顶升液压千斤顶设置在所述堆栈顶升工位的底座的中心位置,所述顶升液压千斤顶内置位移传感器,实时检测结构物的顶升高度;

11.所述吊装输送机构将所述垫块通过所述水平输送机构输送到所述顶升液压千斤顶上方;所述垫块到位后,所述顶升液压千斤顶顶升所述垫块,单次顶升到位后,所述垫块机械锁紧机构将所述垫块锁紧,锁紧后,所述顶升液压千斤顶缩回,将所述垫块托起的负载顶升一个堆栈行程,重复循环直到达到所需的顶升高度。

12.其进一步的技术特征在于:所述吊装输送机构包括行车架、行车轮、起重驱动源和电磁铁吸盘,所述行车轮沿所述行车架的水平方向行走,所述起重驱动源安装于所述行车轮上,且所述起重驱动源连接所述电磁铁吸盘。

13.其进一步的技术特征在于:所述垫块机械锁紧机构还包括限位座,所述滑动锁紧块在所述限位座内滑动。

14.其进一步的技术特征在于:所述限位座包括上限位板、后限位板和一组限位侧板,所述限位侧板的一侧设置加强筋。

15.其进一步的技术特征在于:所述垫块机械锁紧机构还包括承台,所述承台支撑所述限位座。

16.其进一步的技术特征在于:所述水平输送机构还包括滑块、导轨和水平输送架,所述水平输送架上固定所述导轨,所述滑块沿所述导轨的设置方向滑动,所述滑块支承所述输送板。

17.其进一步的技术特征在于:所述输送板开设缺口,避让所述顶升液压千斤顶的活塞杆;并且,所述输送板设置至少一组定位凸块,所述定位凸块对所述垫块的底部通孔进行定位。

18.其进一步的技术特征在于:还包括底座,所述堆栈顶升工位设置在所述底座之上。

19.其进一步的技术特征在于:还包括垫块存放工位,所述垫块存放工位堆叠存放多个待用于顶升支撑的垫块。

20.其进一步的技术特征在于:所述垫块的顶部设置至少一组凸块,所述垫块的底部开设至少一组通孔,所述凸块和所述通孔用于对中相邻两组所述垫块。

21.其进一步的技术特征在于:所述大型结构物自动堆栈顶升装置的数量有多个,多个所述大型结构物自动堆栈顶升装置通过分布式控制,自动完成对一个大型重型结构物的同步顶升。

22.本发明的上述技术方案相比现有技术具有以下优点:

23.1、本发明适用于大体量、重载的建筑物,用于将桥梁和工程模块等建筑物从施工高度顶升到最终需要的施工位置。

24.2、本发明自动高效的完成一个大型结构物的同步顶升功能,将多个本发明的堆栈顶升装置利用模块化结构设计和分布式控制,支撑的垫块特殊结构设计无需固定连接以及垫块自动输送装卸使得现场顶升施工便捷安全。

25.3、本发明解决了在一些特殊的工况环境下常规重型起重机无法完成的起吊任务的问题,使得在诸多有有空间限制的施工环境下更好地将大型结构物同步顶升举起。

26.4、本发明在单个堆栈顶升装置的中心位置设置一个大吨位的顶升液压千斤顶,压力和位移双闭环可控,使得顶升过程稳定。

27.5、本发明设置垫块机械锁紧机构,实现主动插销锁紧,且锁紧插销承载面积大,锁紧可靠。

附图说明

28.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明。

29.图1是本发明的第一视角的结构示意图。

30.图2是本发明的第二视角的结构示意图。

31.图3是本发明中吊装输送机构的结构示意图。

32.图4是本发明中堆栈顶升工位的结构示意图。

33.图5是本发明中堆栈顶升工位的俯视图。

34.图6是本发明中堆栈顶升工位的侧视图。

35.图7是本发明中水平输送机构和顶升机构的结构示意图。

36.图8是本发明中水平输送机构和顶升机构的俯视图。

37.说明书附图标记说明:100、吊装输送机构;101、行车架;102、行车轮;103、起重驱动源;104、电磁铁吸盘;200、垫块机械锁紧机构;201、上限位板;202、滑动锁紧块;203、锁紧油缸;204、第一耳环座;205、后限位板;206、限位侧板;207、加强筋;208、承台;300、水平输送机构;301、输送板;302、滑块;303、导轨;304、水平输送油缸;305、第二耳环座;306、水平输送架;400、顶升机构;401、顶升液压千斤顶;402、挡杆;403、前挡板;404、后挡板;500、垫块;600、底座。

具体实施方式

38.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

39.关本发明的前述及其他技术内容、特点与功效,在以下配合参考附图对实施例的详细说明中,将可清楚的呈现。以下实施例中所提到的方向用语,例如:上、下、左、右、前或后等,仅是参考附图的方向。因此,使用的方向用语是用来说明并非用来限制本发明,此外,在全部实施例中,相同的附图标号表示相同的元件。

40.实施例1:

41.结合图1和图2,一种大型结构物自动堆栈顶升装置,包括:

42.吊装输送工位,包括吊装输送机构100,吊装输送机构100吊装垫块500并将垫块500沿水平方向输送,同时带有电磁铁完成垫块500装卸;

43.水平输送机构300,包括水平输送油缸304和与水平输送油缸304的活塞杆连接的输送板301,输送板301承接吊装输送机构100的垫块500并将垫块500输送至堆栈顶升工位;

44.堆栈顶升工位,包括两组垫块机械锁紧机构200和设置在两组垫块机械锁紧机构200之间的顶升机构400;其中,垫块机械锁紧机构200包括锁紧油缸203和与锁紧油缸203的活塞杆连接的滑动锁紧块202,顶升机构400包括顶升液压千斤顶401,顶升液压千斤顶401设置在堆栈顶升工位的底座的中心位置;

45.吊装输送机构100将垫块500通过水平输送机构300输送到顶升液压千斤顶401上方;垫块500到位后,顶升液压千斤顶401顶升垫块500,单次顶升到位后,垫块机械锁紧机构200将垫块500锁紧,锁紧后,顶升液压千斤顶401缩回,将垫块500托起的负载顶升一个堆栈行程,重复循环直到达到所需的顶升高度。

46.上述提供了一种大型结构物自动堆栈顶升装置,自动高效地完成一个大型结构物的同步顶升功能。

47.如图3所示,在本实施例中,吊装输送机构100包括行车架101、行车轮102、起重驱

动源103和电磁铁吸盘104,行车轮102沿行车架101的水平方向行走,起重驱动源103安装于行车轮102上,且起重驱动源103连接电磁铁吸盘104。具体地,行车架101包括垂直设置的横梁和立杆,行车轮102沿横梁的设置方向行走。起重驱动源103不仅限于电动、气动和液压马达。优选地,起重驱动源103为市售的电动葫芦,体积小,自重轻,操作简单,使用方便,由本领域技术人员根据需要选择和调整起重驱动源103的型号。

48.结合图4-图6,在本实施例中,锁紧油缸203的固定端安装于第一耳环座204,第一耳环座204固定于承台208。

49.在本实施例中,垫块机械锁紧机构200还包括限位座,滑动锁紧块202在限位座内滑动。具体地,限位座包括上限位板201、后限位板205和一组限位侧板206,限位侧板206的一侧设置加强筋207。

50.在本实施例中,垫块机械锁紧机构200还包括承台208,承台208支撑限位座。

51.结合图7和图8,在本实施例中,水平输送油缸304的固定端安装于第二耳环座305,第二耳环座305固定于水平输送架306上。

52.在本实施例中,水平输送油缸304的活塞杆连接磁铁,实现高效率移动输送板301。

53.在本实施例中,水平输送机构300还包括滑块302、导轨303和水平输送架306,水平输送架306上固定导轨303,滑块302沿导轨303的设置方向滑动,滑块302支承输送板301。

54.在本实施例中,输送板301开设缺口,避让顶升液压千斤顶401的活塞杆;并且,输送板301设置至少一组定位凸块,定位凸块对垫块500的底部通孔进行定位。

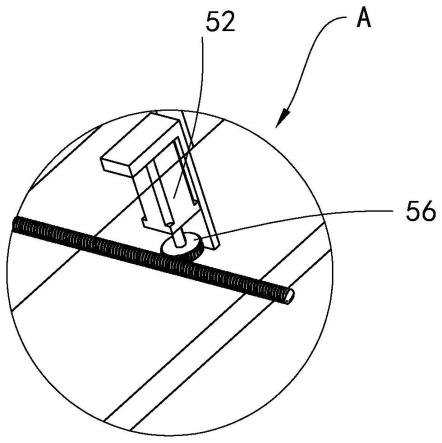

55.在本实施例中,顶升机构400还包括挡杆402、前挡板403和后挡板404,挡杆402固定于后挡板404之上,挡杆402限制水平输送机构300输送垫块500的极限位置;前挡板403设置在输送架306的中部,防止出现输送架306跨度过大、承载力过小的情况。

56.在本实施例中,大型结构物自动堆栈顶升装置还包括底座600,堆栈顶升工位设置在底座600之上,避免堆栈顶升工位的机构直接接触地面,同时方便后续移动堆栈顶升工位。

57.在本实施例中,大型结构物自动堆栈顶升装置还包括垫块存放工位,垫块存放工位堆叠存放多个待用于顶升支撑的垫块500。

58.在本实施例中,为了方便自动堆栈顶升装置顶升抬起垫块500,垫块500的上底面面积小于垫块500的下底面面积。垫块500的下底面面积大于垫块500的上底面面积,使得自动堆栈顶升装置可以在堆叠的垫块500上,与垫块500的下底面接触并抬起堆叠的垫块500,如果靠着自动堆栈顶升装置的多个接触块与垫块500侧边的摩擦力,限制垫块500与自动堆栈顶升装置之间的相对位置,需要很大的力使得垫块500不会滑落,多个接触块朝向垫块500的中心挤压,对垫块500侧向的强度要求高,用力挤压容易损坏垫块500;而自动堆栈顶升装置从垫块500的下底面上支撑垫块500,不需要考虑垫块500的侧边方向的强度,只需要考虑垫块500竖直方向的强度,而为了支持结构物,垫块500竖直方向的强度本身就需要很强,所以可以节省要求垫块500侧向强度的成本,并且从下方直接抬起垫块500,不需要考虑摩擦力支撑可能存在的打滑,使得垫块500更稳定地被抓取。

59.垫块500的顶部设置至少一组凸块,垫块500的底部开设至少一组通孔,凸块和通孔用于对中相邻两组垫块500,目的是提高多个垫块500叠加后的稳定性,使得垫块500可以被稳定堆栈。

60.本发明的工作原理如下:

61.集成的吊装输送机构100启动将预先摆放在垫块存放工位的垫块500放置于输送板301之上,输送板301通过水平输送油缸304输送到顶升液压千斤顶401的上方。

62.垫块500到位后,水平输送油缸304的活塞杆收回,顶升液压千斤顶401启动顶升,将垫块500托起的负载顶升一个堆栈行程,单次顶升到位后,启动垫块机械锁紧机构200,垫块500锁紧后,启动顶升液压千斤顶401缩回,将每次顶升到位的垫块500锁紧在滑动锁紧块202上,因滑动锁紧块202的承载面积大,安全稳稳地支撑住垫块500的载荷。以此重复循环,直到达到所需的顶升高度。

63.实施例2:

64.基于实施例1,在堆栈区域内分布设置多个大型结构物自动堆栈顶升装置,利用模块化结构设计和分布式控制,自动完成对一个大型重型结构物的同步顶升,节约人工,提高工效和安全,使得现场顶升施工便捷。

65.在本发明实施例的描述中,还需要说明的是,除非另有明确的规定和限定,若出现术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

66.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。