1.本公开涉及多孔材料制备及固体废物资源化利用领域,具体地,涉及一种多孔氧化硅及其制备方法和应用。

背景技术:

2.多孔氧化硅在吸附、催化、分子分离、药物传递和储能等多种领域具有广泛应用,其制备技术已比较成熟。但由于传统合成方法主要以正硅酸乙酯、硅酸钠或气相纳米氧化硅为硅源,价格昂贵,一定程度限制了其工业应用,寻找替代硅源成为研究热点。此外,大比表面积、特定形貌或特殊孔径的氧化硅材料应用于吸附、催化、分子分离及药物传递等领域时具有独特优势,因此,该类材料的合成也引起广泛关注和研究。

3.煤气化飞灰是煤气化不可避免产生的固体废物。随着以煤气化为基础进行发电及制备化工产品的技术在国内外的大规模应用,煤气化飞灰的产量不断增加。目前,煤气化飞灰的处理方式主要是填埋或用于制备建筑材料,如水泥。填埋不仅会造成资源浪费,而且会造成环境污染;建材领域的应用受建材市场的限制,目前这一领域的市场已经趋于饱和,且随着建材领域原料价格的下滑和应用标准的提升,煤气化飞灰应用于建材领域并不占优势,而且由于部分煤化工园区附近并无建材市场,使得煤气化飞灰的资源化消纳成为企业面临的难题。因此,研究开发煤气化飞灰在非建材领域的高附加值及创新型应用途径,对于推动煤化工企业的经济、高效、清洁发展具有重要意义。

4.煤气化飞灰在化学组成上与燃煤电厂产生的飞灰相近,主要成分均为sio2、al2o3、cao、fe2o3和残余碳等,其中sio2含量约占飞灰无机成分的50%,是制备硅基材料的廉价原料。目前已有燃煤飞灰制备氧化硅的报道。cn109354029a介绍了一种粉煤灰合成介孔氧化硅的方法,通过预脱硅、焙烧、酸浸及水热晶化等步骤制备得到比表面积约为700m2/g的介孔氧化硅,该方法涉及酸浸产生较多酸液,不利于环境保护。cn103787354a公开了一种利用粉煤灰制备mcm-41(有序介孔氧化硅)分子筛的方法和应用,采用粉煤灰碱熔活化、氧化硅提取及晶化反应制备得到了mcm-41,该分子筛对六价铬具有良好的吸附能力,但碱熔活化易造成设备腐蚀,且得到的氧化硅比表面积较小。cn106517222a公开了一种粉煤灰合成有序介孔纳米二氧化硅的方法,采用co2辅助沉淀法合成了具有规则孔道结构、比表面积大于1000m2/g、平均孔径2.5-3.5nm的有序介孔二氧化硅。该方法创新利用废气中的co2调节酸度,但工艺流程相对较长,且氧化硅为单一孔径。文献(journal of cleaner production,212,2019,1062-1071)介绍了一种煤气化细渣制备介孔氧化硅的方法,采用酸溶解法制备得到介孔氧化硅,但酸的大量使用易造成设备腐蚀和环境污染,且该方法得到的介孔氧化硅比表面积较小。

技术实现要素:

5.本公开的目的是提供一种多孔氧化硅及其制备方法和应用,所述孔氧化硅制备成本低、方法简单、比表面积大且具有不同尺寸的双级孔结构,吸附性更好。

6.为了实现上述目的,本公开第一方面提供一种多孔氧化硅,该多孔氧化硅具有包括大孔和小孔的双级孔结构,所述大孔的孔径为10-40nm,所述小孔的孔径为1-5nm。

7.可选地,所述大孔的孔径为15-33nm,所述小孔的孔径为2-4nm。

8.可选地,所述大孔和小孔的比表面积的比为0.01-0.08,优选为0.02-0.05;所述大孔的体积和小孔的体积的比为0.08-0.60,优选为0.16-0.40。

9.可选地,所述多孔氧化硅的比表面积为755-1500m2/g,优选为800-1400m2/g;

10.所述多孔氧化硅的颗粒平均粒径为0.1-0.8μm,优选为0.3-0.6μm;

11.所述多孔氧化硅的孔容为0.765-0.996cm3/g,优选为0.800-0.992cm3/g;

12.以所述多孔氧化硅总重量为基准,所述多孔氧化硅的sio2含量为75-95重量%,优选为80-92重量%。

13.本公开第二方面提供一种制备本公开第一方面所述的多孔氧化硅的方法,包括以下步骤:s1、将煤气化飞灰、固体碱和去离子水混合,使混合物冷却至20-40℃;在微波加热条件下,使冷却后的混合物进行微波加热反应;将反应产物进行固液分离,得到第一溶液和脱硅灰;s2、将所述第一溶液、表面活性剂和ph调节剂混合,得到ph为10.0-11.3的第二溶液;s3、在水热晶化条件下,将所述第二溶液进行水热晶化,获得晶化固体产物;s4、将所述晶化固体产物进行焙烧处理。

14.可选地,步骤s1中,所述的所得的反应产物进行固液分离,得到第一溶液和脱硅灰,包括:

15.将反应产物进行固液分离,得到提取液和所述脱硅灰;将所述提取液采用去离子水定容至50-100ml,得到所述第一溶液;

16.优选地,所述第一溶液中硅元素的含量为1000-3000mg/l;

17.优选地,所述第一溶液中杂质元素的含量为10-90mg/l;所述杂质元素包括al、fe、mg、ti和ca中的一种或几种。

18.可选地,步骤s1中,所述煤气化飞灰与固体碱的质量比为1:(0.5-1.5),优选为1:(0.75-1.25);

19.所述固体碱与去离子水的质量比为(0.25-0.75):1,优选为(0.38-0.63):1;

20.可选地,所述固体碱为naoh、koh或lioh中的一种或几种,优选为naoh;

21.可选地,以所述煤气化飞灰的总重量为基准,所述煤气化飞灰包括45-55重量%sio2、15-30重量%al2o3、5-10重量%fe2o3、5-15重量%cao、0.5-1重量%mgo、1-2重量%tio2、1-2重量%na2o。

22.可选地,步骤s1中,所述微波加热条件包括:微波加热温度为90-150℃,时间为10-120min,功率为200-850w;

23.优选地,微波加热温度为110-140℃,时间为15-60min,功率为450-850w;

24.进一步优选地,步骤s1所述微波加热反应在微波消解仪上进行。

25.可选地,步骤s2中,所述表面活性剂选自十六烷基三甲基溴化铵、十六烷基三乙基溴化铵和溴代十六烷基吡啶中的至少一种,优选为十六烷基三甲基溴化铵;

26.优选地,所述表面活性剂与以硅元素计的所述第一溶液的摩尔比为(0.06-0.4):1,进一步优选为(0.1-0.2):1;

27.可选地,所述ph调节剂为酸,进一步优选为乙酸、硫酸和盐酸中的至少一种,所述

ph调节剂的加入量使得第二溶液的ph值大于10且为11.3以下。

28.可选地,步骤s3中,所述水热晶化的条件包括:温度为50-150℃,优选为80-120℃;时间为8-48h,优选为16-32h。

29.可选地,步骤s4中,所述焙烧的条件包括:温度为400-650℃,优选为500-600℃;时间为1-10h,优选为2-6h。

30.本公开第三方面提供本公开第一方面所述的多孔氧化硅在吸附气体和/或液体中的有机物中的用途。

31.通过上述技术方案,本公开提供了一种具有双级孔结构的多孔氧化硅,该氧化硅具有较大的比表面积,且对于不同尺寸的物质均具有较好的吸附性能;本公开提供的制备方法采用固体碱、煤气化飞灰和去离子水作为反应原料,能够制备具有双级孔结构的多孔氧化硅,该方法操作简单,原料成本低,可实现固体废物的资源化利用;将该多孔氧化硅应用于吸附气体和/或液体中的有机物时,均可以取得良好的吸附效果。

32.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

33.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

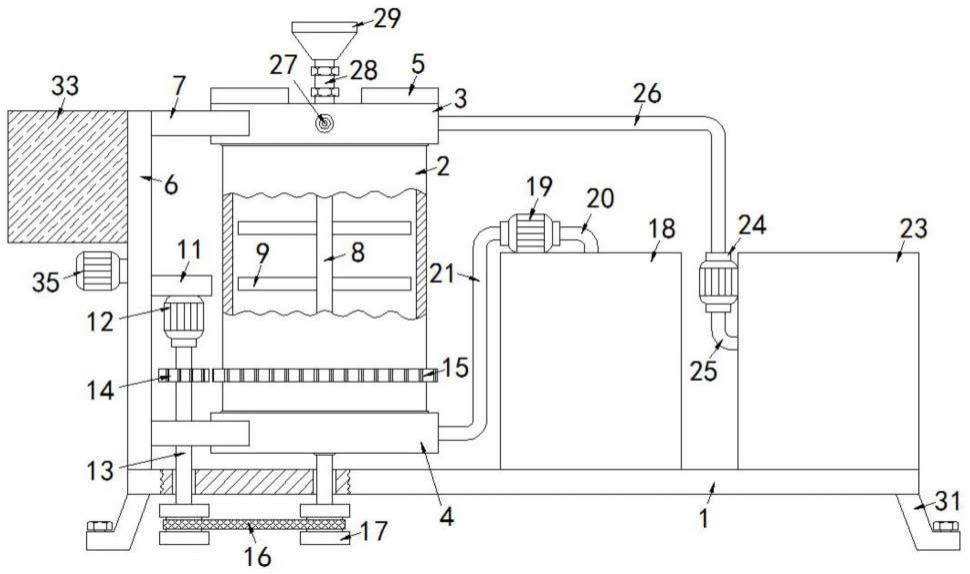

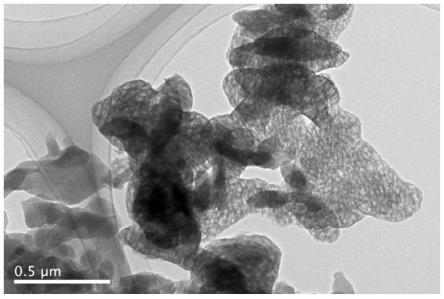

34.图1为实施例1所制备产物的透射电镜图片(放大倍数为120000倍)。

具体实施方式

35.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

36.本公开第一方面提供一种多孔氧化硅,该多孔氧化硅具有包括大孔和小孔的双级孔结构,所述大孔的孔径为10-40nm,所述小孔的孔径为1-5nm。

37.本公开提供了一种具有双级孔结构的多孔氧化硅,该氧化硅具有较大的比表面积,且可以更好地吸附不同尺寸的物质,提高多孔氧化硅的吸附效率。

38.本公开中,所述多孔氧化硅的大孔及小孔的孔径为平均孔径,可以根据bjh测试结果得到。

39.一种优选实施方式中,所述多孔氧化硅的大孔的孔径为15-33nm,所述小孔的孔径为2-4nm,具有本实施方式中大孔孔径和小孔孔径的双级孔结构,可以进一步提高多孔氧化硅的吸附吸能。

40.一种更优选实施方式中,所述大孔和小孔的比表面积的比为0.01-0.08,优选为0.02-0.05;所述大孔的体积和小孔的体积的比为0.08-0.60,优选为0.16-0.40。本公开中,大孔的体积和小孔的体积的比是指多孔氧化硅中大孔的总体积与小孔的总体积的比。

41.本公开中,多孔氧化硅的大孔和小孔的比表面积的比以及大孔的体积和小孔的体积的比是根据多孔氧化硅的bjh孔径分布结果中不同尺寸孔的比表面积和孔体积积分计算得到。

42.一种实施方式中,所述多孔氧化硅的比表面积为755-1500m2/g,所述多孔氧化硅的颗粒平均粒径为0.1-0.8μm;所述多孔氧化硅的孔容为0.765-0.996cm3/g;以所述多孔氧

化硅总重量为基准,所述多孔氧化硅的sio2含量为75-95重量%。

43.一种优选实施方式中,所述多孔氧化硅的比表面积为800-1400m2/g,所述多孔氧化硅的颗粒平均粒径为0.3-0.6μm;所述多孔氧化硅的孔容为0.800-0.992cm3/g;以所述多孔氧化硅总重量为基准,所述多孔氧化硅的sio2含量为80-92重量%。本优选实施方式可以提高多孔氧化硅的吸附性能。

44.本公开中,可以采用本领域的技术人员所常规采用的方法测定多孔氧化硅的比表面积,如低温静态氮吸附容量法;可以采用本领域的技术人员所常规采用的方法测定多孔氧化硅的平均粒径,如激光粒度分析法;可以采用本领域的技术人员所常规采用的方法测定多孔氧化硅的孔容,如低温静态氮吸附容量法;可以采用本领域的技术人员所常规采用的方法测定多孔氧化硅的sio2含量,如x射线荧光光谱法。

45.本公开发明人在实验中惊奇地发现,相比于将煤气化飞灰直接与碱溶液混合来制备氧化硅,本公开中将煤气化飞灰与固体碱和去离子水进行混合,放出热量,待混合后冷却后再制备多孔氧化硅的方法可以得到具有不同尺寸的大孔和小孔的双级孔结构的多孔氧化硅,且大孔和小孔的孔径分布均匀、明显,具有更好的吸附吸能;而将煤气化飞灰直接与碱溶液混合来制备氧化硅得到的固体产物无法得到吸附性更好的双级孔结构的多孔氧化硅。

46.本公开第二方面提供了一种制备第一方面所述的多孔氧化硅的方法,包括以下步骤:s1、将煤气化飞灰、固体碱和去离子水混合,使混合物冷却至20-40℃;在微波加热条件下,使冷却后的混合物进行微波加热反应;将反应产物进行固液分离,得到第一溶液和脱硅灰;s2、将所述第一溶液、表面活性剂和ph调节剂混合,得到ph为10.0-11.3的第二溶液;s3、在水热晶化条件下,将所述第二溶液进行水热晶化,获得晶化固体产物;s4、将所述晶化固体产物进行焙烧处理,获得所述多孔氧化硅。

47.本公开采用固体碱、煤气化飞灰和去离子水作为反应原料,能够制备具有双级孔结构的多孔氧化硅,该方法操作简单,原料成本低,可实现固体废物的资源化利用;本公开在微波加热条件下提取硅,采用微波加热不仅可以加速提取过程,深度脱硅,且第一溶液中其他杂质元素的含量更低。

48.一种具体实施方式中,可以混合物冷却至室温。

49.根据本公开,步骤s1中,所述微波加热反应可以得到含有脱硅灰和硅酸盐溶液的混合物。

50.一种具体实施方式中,步骤s1中,所述的将所得的反应产物进行固液分离,得到第一溶液和脱硅灰,包括:将反应产物进行固液分离,得到提取液和所述脱硅灰;将所述提取液采用去离子水定容至50-100ml,得到所述第一溶液。

51.一种优选实施方式中,所述第一溶液中硅元素的浓度为1000-3000mg/l。

52.另一种优选实施方式中,所述第一溶液中杂质元素的含量为10-100mg/l;所述杂质元素包括al、fe、mg、ti和ca中的一种或几种。

53.具体地,第一溶液中硅元素以及杂质元素的含量以定容后的第一溶液中硅元素及杂质元素的含量来表示。本公开上述实施方式中定容后的第一溶液中的硅元素以及杂质元素的含量,有利于提高制备得到的多孔氧化硅的吸附性能,降低杂质含量。

54.另一种具体实施方式中,步骤s1中对反应产物进行固液分离可以采用离心分离。

所述离心分离可以在离心机上进行,优选地,所述离心分离的条件包括:离心转速为2000-6000r/min,离心时间为2-10min。本公开实施例部分以离心转速为4000r/min,离心时间为5min进行示例性说明。

55.一种实施方式中,步骤s1中,所述煤气化飞灰与固体碱的质量比为1:(0.5-1.5);所述固体碱与去离子水的质量比为(0.25-0.75):1;可选地,所述固体碱为naoh、koh或lioh中的一种或几种。

56.一种优选实施方式中,步骤s1中,所述煤气化飞灰与固体碱的质量比为1:(0.75-1.25);所述固体碱与去离子水的质量比为(0.38-0.63):1;可选地,所述固体碱为naoh。根据本优选实施方式制备得到的多孔氧化硅的吸附性能更好。

57.一种优选实施方式中,以所述煤气化飞灰的总重量为基准,所述煤气化飞灰包括45-55重量%sio2、15-30重量%al2o3、5-10重量%fe2o3、5-15重量%cao、0.5-1重量%mgo、1-2重量%tio2、1-2重量%na2o。本实施方式采用的煤气化飞灰有利于形成具有双级孔结构的多孔氧化硅,且杂质含量较低。

58.一种实施方式中,步骤s1中,所述微波加热条件包括:微波加热温度为90-150℃,时间为10-120min,功率为200-850w。本公开提供方法采用微波加热处理对促进碱溶提取硅的过程,避免了现有技术采用的碱熔过程,不仅避免了设备腐蚀,且合成时间短、能耗低,具有良好的经济效益。

59.一种优选实施方式中,步骤s1中,所述微波加热条件包括:微波加热温度为110-140℃,时间为15-60min,功率为450-850w。上述优选的实施方式有利于提高多孔氧化硅的双级孔结构及吸附吸能。

60.进一步优选实施方式中,步骤s1所述微波加热反应在微波消解仪上进行。

61.根据本公开,步骤s2中所述表面活性剂可以为能够实现介孔氧化硅合成的各种表面活性剂。一种实施方式中,所述表面活性剂选自十六烷基三甲基溴化铵、十六烷基三乙基溴化铵和溴代十六烷基吡啶中的至少一种,优选为十六烷基三甲基溴化铵。

62.一种优选实施方式中,所述表面活性剂与以硅元素计的所述第一溶液的摩尔比为0.06-0.4:1,进一步优选为0.1-0.2:1。有利于得到性能更好的双级孔结构的多孔氧化硅。

63.一种具体实施方式中,步骤s2中所述混合,可以加入或者不加入ph调节剂,如果第一溶液、表面活性剂混合可以得到ph值为10-11.3的第二溶液,则可以不加入ph调节剂。反之则需加入ph调节剂。

64.可选地,所述ph调节剂为酸,进一步优选为乙酸、硫酸和盐酸中的至少一种,所述ph调节剂的加入量使得第二溶液的ph值为10<ph≤11.3,更有利于提高介孔氧化硅的收率。

65.一种实施方式中,步骤s3中,所述水热晶化的条件包括:温度为50-150℃,优选为80-120℃;时间为8-48h,优选为16-32h。一种具体实施方式中,所述水热晶化可以在水热反应釜中进行;进一步地,所述水热晶化在自生压力下进行。

66.本公开对步骤s5中对进行焙烧的晶化固体产物的处理方法没有特别的限定,具体地,可以将水热晶化得到的混合物进行分离,优选为离心分离。所述离心分离的条件可以如上文所述,在此不再赘述。

67.一种实施方式中,步骤s4中所述焙烧的焙烧条件能够除去固体产物中表面活性

剂。所述焙烧的条件包括:温度为400-650℃,优选为500-600℃;时间为1-10h,优选为2-6h。对焙烧的气氛不做具体限制,例如可以为空气气氛或惰性气氛,惰性气氛中含有的惰性气体可以为氦气、氩气、氮气等。焙烧可以在本领域的技术人员所常规采用的仪器中进行,例如马弗炉、管式炉。

68.一种优选实施方式,该方法还包括:在所述焙烧之前,将所述固体产物进行洗涤。所述洗涤可以采用本领域常规手段进行,本公开对此没有特别的限定。所述洗涤用剂可以采用水(例如去离子水)进行。优选洗涤至上清液呈中性。

69.另一种优选实施方式,该方法还包括:在所述焙烧之前,将所述固体产物进行干燥;优选地,所述干燥的条件包括:温度为70-150℃,时间为0.5-6h;进一步优选地,所述干燥的条件包括:温度为80-120℃,时间为0.5-3h。

70.本公开第三方面提供了本公开第一方面所述的多孔氧化硅在吸附气体和/或液体中的有机物中的用途。例如所述多孔氧化硅可以用于吸附气体和/或液体中的有机染料、芳香化合物等。

71.下面的实施例对本发明做进一步,本发明的保护内容并不受这些实施例的限制。

72.以下实施例和对比例中,第一溶液中杂质元素及硅的含量采用电感耦合等离子体发射光谱方法测定,所用仪器为美国perkinelmer公司的optima5300dv型电感耦合等离子体发射光谱仪,入射功率1500w,载气为氩气,流量0.8l/min。进一步地,制备过程中表面活性剂与以硅元素计的第一溶液的摩尔比根据上述测试得到的第一溶液中硅的含量进行计算。

73.以下实施例和对比例中,多孔氧化硅中sio2含量的测试方法为:x射线荧光光谱法。

74.采用美国micromeritics公司asap 2405n v1.01自动吸附仪,低温静态氮吸附容量法,样品在1.33

×

10-2

pa、300℃下抽真空脱气4h,以n2为吸附介质,在77.4k下测定样品的吸附-脱附等温线。根据bet公式计算样品的比表面积(s

bet

)。大孔孔径、小孔孔径、孔径分布、孔体积根据bjh法计算得到。

75.多孔氧化硅上大孔与小孔的比表面积、孔体积的比例根据bjh孔径分布结果中不同尺寸的比表面积和孔体积积分计算得到。

76.以下实施例和对比例中,所用煤气化飞灰采自安庆某化工厂,采用x射线荧光法测试其主要化学成分,结果见表1。

77.表1

[0078][0079]

实施例1

[0080]

(1)准确称取3.0g煤气化飞灰于聚四氟乙烯消解管中,加入3.0g固体naoh和6ml去离子水,混合物温度升高。降至室温后,将混合物放置于微波消解仪中进行微波加热,所述微波加热条件包括:微波加热温度为130℃,时间为30min,功率为850w。

[0081]

(2)将步骤(1)中的混合物用去离子水稀释,然后用离心机进行分离,离心机转速

为4000r/min,离心时间为5min,得到提取液和下层固体,提取液定容至100ml得到第一溶液。测得定容后的第一溶液中硅浓度为1781mg/l;杂质元素(al)的含量为35mg/l。

[0082]

(3)量取80ml步骤(2)中的第一溶液,加入0.44g的十六烷基三甲基溴化铵(ctab),搅拌均匀后,加入乙酸调节ph为11.0,110℃水热晶化24h。

[0083]

(4)将步骤(3)中的混合产物用离心机分离,离心机转速为4000r/min,离心时间为5min,得到下层固体。

[0084]

(5)将步骤(4)中的下层固体在105℃的烘箱中干燥1h,再在550℃的马弗炉中煅烧5h,得到多孔氧化硅,其tem图如图1所示(放大倍数120000倍),孔分布结果如表2所示。由图1和表2可知,本实施例制备得到的多孔氧化硅具有双级孔结构,具体测试数据列于下表2中。

[0085]

实施例2

[0086]

(1)准确称取3.0g煤气化飞灰于聚四氟乙烯消解管中,加入2.25gnaoh和6ml去离子水,混合物温度升高。降至室温后,将混合物放置于微波消解仪中进行微波加热,所述微波加热条件包括:微波加热温度为130℃,时间为30min,功率为850w。

[0087]

(2)将步骤(1)中的混合物用去离子水稀释,然后用离心机进行分离,离心机转速为4000r/min,离心时间为5min,得到提取液和下层固体,提取液定容至100ml得到第一溶液。测得定容后的第一溶液中硅浓度为1429mg/l;杂质元素(al)的含量为34mg/l。

[0088]

(3)量取80ml步骤(2)中的第一溶液,加入0.35g的ctab,搅拌均匀后,加入乙酸调节ph为11.0,110℃水热晶化24h。

[0089]

(4)将步骤(3)中的混合产物用离心机分离,离心机转速为4000r/min,离心时间为5min,得到下层固体。

[0090]

(5)将步骤(4)中的下层固体在105℃的烘箱中干燥1h,再在550℃的马弗炉中煅烧5h,得到多孔氧化硅。该多孔氧化硅的具体测试数据列举于下表2中。

[0091]

实施例3

[0092]

(1)准确称取3.0g煤气化飞灰于聚四氟乙烯消解管中,加入3.75gnaoh和6ml去离子水,混合物温度升高。降至室温后,将混合物放置于微波消解仪中进行微波加热,所述微波加热条件包括:微波加热温度为130℃,时间为30min,功率为850w。

[0093]

(2)将步骤(1)中的混合物用去离子水稀释,然后用离心机进行分离,离心机转速为4000r/min,离心时间为5min,得到提取液和下层固体,提取液定容至100ml得到第一溶液。测得定容后的第一溶液中硅浓度为1971mg/l;杂质元素(al)的含量为36mg/l。

[0094]

(3)量取80ml步骤(2)中的第一溶液,加入0.48g的ctab,搅拌均匀后,加入乙酸调节ph为11.0,110℃水热24h。

[0095]

(4)将步骤(3)中的混合产物用离心机分离,离心机转速为4000r/min,离心时间为5min,得到下层固体。

[0096]

(5)将步骤(4)中的下层固体在105℃的烘箱中干燥1h,再在550℃的马弗炉中煅烧5h,得到多孔氧化硅。该多孔氧化硅的具体测试数据列举于下表2中。

[0097]

实施例4

[0098]

(1)准确称取3.0g煤气化飞灰于聚四氟乙烯消解管中,加入4.5gnaoh和6ml去离子水,混合物温度升高。降至室温后,将混合物放置于微波消解仪中进行微波加热,所述微波

加热条件包括:微波加热温度为130℃,时间为30min,功率为850w。

[0099]

(2)将步骤(1)中的混合物用去离子水稀释,然后用离心机进行分离,离心机转速为4000r/min,离心时间为5min,得到提取液和下层固体,提取液定容至100ml得到第一溶液。测得定容后的第一溶液中硅浓度为2109mg/l;杂质元素(al)的含量为82mg/l。

[0100]

(3)量取80ml步骤(2)中的第一溶液,加入0.52g的ctab,搅拌均匀后,加入乙酸调节ph为11.0,110℃水热24h。

[0101]

(4)将步骤(3)中的混合产物用离心机分离,离心机转速为4000r/min,离心时间为5min,得到下层固体。

[0102]

(5)将步骤(4)中的下层固体在105℃的烘箱中干燥1h,再在550℃的马弗炉中煅烧5h,得到多孔氧化硅。该多孔氧化硅的具体测试数据列举于下表2中。

[0103]

对比例1

[0104]

本对比例选用碱熔法脱硅、水热法合成分子筛,具体实施方式如下:

[0105]

(1)准确称取3.0g煤气化飞灰,3g氢氧化钠,混合均匀后,在马弗炉中550℃条件下煅烧1h,取出后自然冷却至室温,研磨成细粉后,按照固液比1:4与去离子水混合,搅拌24h,采用离心机分离上述混合物,离心机转速为4000rpm,离心5min,所得上清液稀释至100ml,用于后续合成吸附材料。

[0106]

(2)准确量取80ml步骤(1)中的上清液。加入0.72g的ctab,搅拌均匀后,加入乙酸调节ph为11.0,110℃水热24h。

[0107]

(3)将步骤(2)中的混合产物用离心机分离,离心机转速为4000r/min,离心时间为5min,得到下层固体。

[0108]

(4)将步骤(3)中的下层固体在105℃的烘箱中干燥1h,再在550℃的马弗炉中煅烧5h,除去表面活性剂,得到固体产物。该固体产物的具体测试数据列举于下表2中。

[0109]

对比例2

[0110]

本对比例选用水热法脱硅,无微波加热,水热法合成多孔氧化硅,具体实施方式如下:

[0111]

准确称取3.0g煤气化飞灰于水热釜中,加入3gnaoh和6ml去离子水,密封后,将混合物放置于均相反应器中进行加热,加热温度为130℃,加热时间为30min。将反应后的产物用去离子水稀释后,用离心机进行分离,离心机转速为4000r/min,离心时间为5min,得到脱硅灰和提取液,提取液定容至100ml,得到第一溶液。

[0112]

(2)将步骤(1)中的混合物用去离子水稀释,然后用离心机进行分离,离心机转速为4000r/min,离心时间为5min,得到提取液和下层固体,提取液定容至100ml得到第一溶液。

[0113]

(3)量取80ml步骤(2)中的第一溶液,加入0.21g的ctab,搅拌均匀后,加入乙酸调节ph为11.0,110℃水热24h。

[0114]

(4)将步骤(3)中的混合产物用离心机分离,离心机转速为4000r/min,离心时间为5min,得到下层固体。

[0115]

(5)将步骤(4)中的下层固体在105℃的烘箱中干燥1h,再在550℃的马弗炉中煅烧5h,得到固体产物。该固体产物的具体测试数据列举于下表2中。

[0116]

对比例3

[0117]

本对比例采用碱溶液合成多孔氧化硅,具体实施方式如下:

[0118]

(1)准确称取3.0g煤气化飞灰于聚四氟乙烯消解管中,加入6ml质量分数为20%的naoh溶液,在其余三支聚四氟乙烯消解管中加入上述同样的原料,同时放置于微波消解仪中进行微波辅助提取,所述微波辅助提取的条件包括:微波加热温度为100℃,时间为30min,功率为850w,固液质量比为0.76。

[0119]

(2)将步骤(1)中的混合物用离心机进行分离,离心机转速为4000r/min,离心时间为5min,得到含有硅酸钠的上清液和下层固体,上清液中硅浓度为4140mg/l,杂质元素(al)的含量为89.4mg/l

[0120]

(3)准确量取40.5ml步骤(2)中上清液,加入0.31g十六烷基三甲基溴化铵(ctab),搅拌均匀后,加入乙酸调节ph为10.8,所得溶液在100ml水热釜中进行水热晶化,水热晶化温度为100℃,时间为24h。

[0121]

(4)将步骤(3)中的混合产物用离心机分离,离心机转速为4000r/min,离心时间为5min,分离得到下层固体。

[0122]

(5)将步骤(4)中的下层固体在105℃的烘箱中干燥1h,再在550℃的马弗炉中煅烧5h,得到固体产物。该固体产物的具体测试数据列举于下表2中。

[0123]

将上述实施例及对比例得到的产物的性能列于下表2。

[0124]

表2

[0125][0126]

吸附性能测试例

[0127]

本试验例用于说明本发明提供的实施例和对比例制备的吸附材料在吸附废气中的甲苯和废水中染料的应用。

[0128]

(1)甲苯的吸附过程如下:

[0129]

采用气相流动法测试甲苯的吸附量:对于实施例和对比例制备得到的吸附材料样品,分别活化4h后,称取200mg样品放入石英材质的样品池,35℃恒温水浴下利用氮气携带甲苯蒸气持续通过样品池进行吸附,携带甲苯蒸气的氮气流量为90ml/min;吸附过程持续16h至达到吸附平衡,甲苯蒸气相对压力控制p/p0=0.5。其中活化处理包括:样品置于坩埚中,放入马弗炉中活化。活化条件:2h从室温升温至500℃,500℃恒温2h。活化后的样品在干燥器中冷却至室温备用。甲苯吸附量=(吸附平衡时样品质量-吸附前样品质量)/吸附前样品质量。结果见表3。

[0130]

(2)染料的吸附过程如下:

[0131]

分别准确称取0.1g实施例和对比例制备的吸附材料,加入到100ml含有1

×

10-5

mol/l的罗丹明b的水溶液中,开启搅拌(速率为300r/min),并开始计时,于25℃下恒温吸附;10min后,用移液枪移取5ml悬浊液,离心分离得到上清液备用。采用perkinelmer公司的lambda35紫外可见分光光度计测试吸附前后溶液中罗丹明b的浓度,根据吸附前后的浓度差计算罗丹明b的去除率。罗丹明b的去除率%=(测试吸附前溶液中罗丹明b的浓度-测试吸附后溶液中罗丹明b的浓度)/测试吸附前溶液中罗丹明b的浓度

×

100%。结果见表3。

[0132]

表3

[0133]

实施例甲苯吸附量/(mg

·

g-1

)罗丹明b去除率(%)实施例1526.698.6实施例2533.198.7实施例3545.197.8实施例4435.395.2对比例189.658.2对比例2103.470.1对比例3136.495.0

[0134]

根据表2,将本公开实施例和对比例进行比较可知,本公开制备得到的具有双级孔结构的多孔氧化硅对不同尺寸的污染物(废气中的甲苯和废液中的罗丹明b)均具有良好的吸附性能。

[0135]

进一步地,将本公开1~3和实施例4进行比较可知,在满足本公开优选的“大孔的孔径为15-33nm,小孔的孔径为2-4nm”,或者“大孔和小孔的比表面积的比为0.02-0.05;大孔的体积和小孔的体积的比为0.16-0.40”,或者两种优选条件均满足的情况下,实施例1~3中制备得到的多孔氧化硅吸附材料对于不同尺寸的污染物的吸附性能更好。

[0136]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0137]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0138]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。