1.本发明涉及一种硅酸盐的制备方法,特别是涉及一种硅酸三钙的制备方法。

背景技术:

2.一般而言,牙髓病的治疗方式能采用根管治疗、根尖充填、根尖逆充填等手术来进行,且在这些手术中,通常都会使用到牙髓填充材料来修补治疗过后缺损的牙髓组织,以利牙髓组织能再生复原。目前常见的牙髓填充材料为硅酸三钙,且所述硅酸三钙的制备方法是以水、四水硝酸钙、四乙氧基硅烷及硝酸水溶液作为原料来进行。然而,所述方法虽能够获得硅酸三钙,但易伴随大量的硅酸二钙、氧化钙及氢氧化钙生成,致使硅酸三钙的产率低,且由于硅酸二钙的活性低而不易硬化,因此硅酸二钙的存在,会造成所述牙髓填充材料的硬化时间变长,而不适合作为牙髓填充材料。此外,氧化钙与氢氧化钙在牙髓组织中无法形成稳定的基质,而容易被牙髓组织液冲掉而于牙髓组织中形成死腔,且氧化钙与氢氧化钙会灼伤牙髓组织的表面而不利于牙髓组织的再生,故当存在大量的氧化钙及氢氧化钙时也不适合作为牙髓填充材料。

技术实现要素:

3.本发明的目的在于提供一种具有高硅酸三钙产率的硅酸三钙的制备方法。

4.本发明硅酸三钙的制备方法,包含以下步骤:将硝酸钙水合物、四乙氧基硅烷、硝酸水溶液及乙醇混合进行缩合反应,得到混合物,其中,所述硝酸钙水合物与所述四乙氧基硅烷的莫耳比例范围为3.0:1至3.5:1,所述硝酸水溶液的硝酸浓度为65wt%,所述缩合反应的温度为80℃且时间范围为4小时至20小时;及将所述混合物进行锻烧处理,得到包含硅酸三钙的组成物,其中,所述锻烧处理的温度为1450℃且时间范围为1小时至5小时。

5.本发明所述的硅酸三钙的制备方法,所述硝酸钙水合物为四水硝酸钙。

6.本发明所述的硅酸三钙的制备方法,还包含以12℃/min的升温速率,使所述混合物升温至1450℃进行所述锻烧处理。

7.本发明所述的硅酸三钙的制备方法,以所述乙醇的用量为100ml计,所述硝酸水溶液的硝酸用量范围为2.2g至9.0g。

8.本发明的功效在于:通过所述硝酸钙水合物、所述四乙氧基硅烷、所述硝酸水溶液及所述乙醇的相互配合,及所述硝酸钙水合物与所述四乙氧基硅烷的莫耳比例的设计,致使不易生成硅酸二钙、氢氧化钙及氧化钙,因此,所述硅酸三钙的制备方法具有高硅酸三钙产率的优点。

附图说明

9.本发明的其他的特征及功效,将于参照附图的实施方式中清楚地呈现,其中:

10.图1是一个xrd图谱,说明实施例1至5及比较例1的成分;

11.图2是一个xrd图谱,说明实施例4、实施例6至9及比较例1的成分;

12.图3是一个xrd图谱,说明实施例4、实施例10及比较例1至4的成分;

13.图4是一个xrd图谱,说明实施例10至13、比较例1及比较例5的成分;及

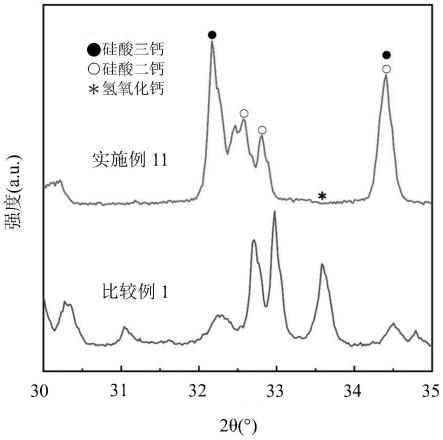

14.图5是一个图4的放大xrd图谱,说明实施例11及比较例1的成分。

具体实施方式

15.本发明硅酸三钙的制备方法,包含以下步骤:将硝酸钙水合物、四乙氧基硅烷、硝酸水溶液及乙醇混合进行缩合反应,得到混合物,其中,所述硝酸钙水合物与所述四乙氧基硅烷的莫耳比例范围为3.0:1至3.5:1,所述硝酸水溶液的硝酸浓度为65wt%,所述缩合反应的温度为80℃且时间范围为4小时至20小时;及将所述混合物进行锻烧处理,得到包含硅酸三钙的组成物,其中,所述锻烧处理的温度为1450℃且时间范围为1小时至5小时。

16.〈硝酸钙水合物〉

17.所述硝酸钙水合物例如但不限于四水硝酸钙。在本发明的一些实施方式中,所述硝酸钙水合物为四水硝酸钙。

18.〈乙醇〉

19.在本发明的一些实施方式中,所述乙醇与所述四乙氧基硅烷的莫耳比例为10.59:1。

20.〈硝酸水溶液〉

21.在本发明的一些实施方式中,为使本发明硅酸三钙的制备方法具有较低的氧化钙的生成量,以所述乙醇的用量为100ml计,所述硝酸的用量范围为2.2g至9.0g。

22.〈缩合反应〉

23.在本发明的一些实施方式中,为确保所述硝酸钙水合物及所述四乙氧基硅烷能够反应完全,以使本发明硅酸三钙的制备方法具有较高的硅酸三钙的生成量及较低的氧化钙的生成量,所述缩合反应的时间范围为12小时至16小时。

24.〈锻烧处理〉

25.在本发明的一些实施方式中,本发明硅酸三钙的制备方法是将所述锻烧处理的时间范围控制为1小时至2小时。

26.在本发明硅酸三钙的制备方法中,还包含以12℃/min的升温速率,使所述混合物升温至1450℃进行所述锻烧处理。

27.本发明将就以下实施例来作进一步说明,但应了解的是,所述实施例仅为例示说明用,而不应被解释为本发明实施的限制。

28.[实施例1]

[0029]

将5.9克的四水硝酸钙、1.87ml的四乙氧基硅烷(密度为0.933g/ml)、0.125ml的含有65wt%的硝酸的硝酸水溶液(密度为1.38g/ml)及5ml的乙醇(密度为0.816g/ml)混合,并搅拌1小时得到一混合溶液,其中,以所述乙醇的用量为100ml计,所述硝酸的用量为2.24g。接着,将所述混合溶液置于80℃的烘箱中进行4小时的缩合反应得到一混合物。将所述混合物置于一氧化铝坩埚中,并将装有所述混合物的所述氧化铝坩埚放入一高温炉中,并以12℃/min的升温速率,使所述混合物升温至1450℃,并于1450℃进行2小时的锻烧处理,得到一包含硅酸三钙及硅酸二钙的组成物。

[0030]

[实施例2至13]

[0031]

实施例2至13是以与实施例1类似的方法得到包含硅酸三钙及硅酸二钙的组成物,差别在于:改变各成分的用量,以及改变缩合反应及锻烧处理的条件,如表1至表2所示。

[0032]

[比较例1]

[0033]

比较例1是以与实施例1类似的方法进行,差别在于:将实施例1的乙醇置换成水。

[0034]

[比较例2至5]

[0035]

比较例2至5是以与实施例1类似的方法进行,差别在于:改变各成分的用量,以及改变缩合反应及锻烧处理的条件,如表3所示。

[0036]

[评价项目]

[0037]

x光绕射分析:使用一台x光绕射分析仪(厂商:bruker;型号:d2 phaser)对实施例1至13及比较例1至5的组成物进行成分分析,其中,于2θ为18.2

°

、26.7

°

、32.2

°

及32.7

°

处的特征峰依序为氢氧化钙、氧化钙、硅酸三钙及硅酸二钙。所述x光绕射分析仪的光源为cukα(波长为),滤波器为ni滤波器,电流为10ma,扫描角度为10

°

至80

°

,扫描角度间距为0.02

°

,且间距扫描时间为0.5秒。

[0038]

表1

[0039]

[0040][0041]

表2

[0042]

[0043][0044]

表3

[0045]

[0046][0047]

参阅表1、表2及图1至图5,通过使用所述硝酸钙水合物、所述四乙氧基硅烷、所述硝酸水溶液及所述乙醇,以及控制所述硝酸钙水合物与所述四乙氧基硅烷的莫耳比例,在实施例1至13中,所述硅酸三钙的特征峰(2θ=32.2

°

)的强度大于所述硅酸二钙的特征峰(2θ=32.7

°

)的强度,且相对于所述硅酸三钙的特征峰的强度,2θ为18.2

°

的氢氧化钙的特征峰及2θ为26.7

°

的氧化钙的特征峰的强度极低,此表示实施例1至13的组成物具有高含量的硅酸三钙。由上述能知,本发明硅酸三钙的制备方法确实能够使所述硅酸二钙、所述氢氧化钙及所述氧化钙不易生成,而具有高含量的硅酸三钙的优点。

[0048]

参阅表1至表3,相较于实施例1至13是在乙醇条件下进行,在比较例1中,是仅使用水而无乙醇来制备硅酸三钙,导致硅酸二钙的特征峰及氢氧化钙的特征峰的强度远大于硅酸三钙的特征峰的强度,由此能知,以水来制备硅酸三钙的方式会存在有大量的硅酸二钙及氢氧化钙。

[0049]

参阅表2及表3,相较于实施例10,在比较例2至4中,所述硝酸钙水合物与所述四乙氧基硅烷的莫耳比例范围大于3.5:1,致使所述硅酸二钙的特征峰及氢氧化钙的特征峰的

强度远大于硅酸三钙的特征峰的强度,由此能知,以所述硝酸钙水合物与所述四乙氧基硅烷的莫耳比例范围大于3.5:1的设计来制备硅酸三钙的方式会存在有大量的硅酸二钙及氢氧化钙,致使所述硅酸三钙的产率低。

[0050]

另一方面,参阅表2至表3,相较于实施例10至13是在硝酸存在的条件下进行,比较例5未使用所述硝酸,且虽然所述比较例5的所述硅酸三钙的特征峰的强度仍大于硅酸二钙的特征峰的强度,但比较例5的组成物的xrd图谱中2θ为26.7

°

时的氧化钙的特征峰的强度相对高,表示相较于实施例10至13的组成物,比较例5的组成物中的氧化钙生成量高。由此能知,未使用硝酸来制备硅酸三钙的方式会存在有大量的氧化钙,致使所述硅酸三钙的产率低。

[0051]

综上所述,本发明硅酸三钙的制备方法通过所述硝酸钙水合物、所述四乙氧基硅烷、所述硝酸水溶液及所述乙醇的相互配合,以及所述硝酸钙水合物与所述四乙氧基硅烷的莫耳比例的设计,致使不易生成硅酸二钙、氢氧化钙及氧化钙,因此,所述硅酸三钙的制备方法具有高硅酸三钙产率的优点,故确实能达成本发明的目的。

[0052]

以上所述者,仅为本发明的具体实施方式而已,不能以此限定本发明的权利要求范围,且依本发明权利要求书及说明书的记载内容所作的等效变化方式,也应被本发明权利要求范围所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。