1.本发明涉及一种电动工具及其控制方法,尤其涉及一种电动剪管机及其控制方法。

背景技术:

2.管路包含电线管、水管等等,常见于居家、工程等环境,为了符合现场环境的配管需要,会依据使用需求来裁切管道。现有的的剪管装置大部分为手动式,对于硬度较大等情况的管道剪切效率较低。少数电动的剪管机,由于其不合理的传动结构及控制过程,导致其具有切管效率不高、机器过大、携带不便、操作方式复杂等问题。

技术实现要素:

3.为解决现有技术的不足,本发明的目的在于提供一种切割效率高、操作方便、适用性强的电动剪管机及其控制方法。

4.为了实现上述目标,本发明采用如下的技术方案:

5.一种电动剪管机,包括:电机;壳体,包括支撑部;切割单元,用于切割目标物,在所述电机的作用下,相对于壳体的支撑部在第一位置和第二位置之间移动;主开关,通过其状态输出主开关状态信号,控制所述电机实现正转,带动所述切割单元实现第一运动:所述切割单元由第二位置运动到第一位置;切换开关,通过其状态输出切换开关状态信号,用于控制所述电机实现反转,带动所述切割单元实现第二运动:所述切割单元由第一位置运动到第二位置;检测元件,检测切割单元的位置并输出检测信号至控制器;控制器,对输入信号进行判断或计算,进而控制所述电机的转动状态;所述输入信号至少包括主开关状态信号、切换开关状态信号和检测信号。

6.在一些实施例中,输入信号的不同组合对应有所述电动剪管机的不同特殊工况。

7.在一些实施例中,特殊工况至少包括停机工况、刹车工况或调速状态。

8.在一些实施例中,停机工况至少包括:a、所述主开关断开,且所述切换开关断开;b、所述主开关闭合,且所述切换开关闭合;c、所述检测元件检测到刀片运动至停机位置。

9.在一些实施例中,刹车工况至少包括:所述检测元件检测到刀片运动至刹车位置。

10.在一些实施例中,电动剪管机处于停机工况时,所述切割单元在电机的惯性驱动下做减速运动,所述电动剪管机处于刹车工况时,所述切割单元停止运动;所述刹车工况在所述停机工况之后自动执行。

11.在一些实施例中,当电机停止正向/反向运动后,若再次闭合所述主开关/切换开关,则控制器不输出信号至其他部件,只有当控制器检测到切换开关/主开关再次闭合后,控制器输出信号至其他部件;

12.在一些实施例中,当所述电机停止正向/反向运动后,若再次闭合所述主开关/切换开关,所述控制器控制电机启动t秒后立即停止,只有当控制器检测到切换开关/主开关再次闭合后,控制器输出信号至电机。

13.在一些实施例中,电动剪管机处于调速工况时:所述主开关具有第七位置和第八位置,所述主开关位于第八位置时为断开状态,所述主开关位于第七位置时为完全闭合状态,此时电机输出最大转速,所述主开关位于第七位置和第八位置之间时,电机输出转速根据主开关位置变化而变化;

14.在一些实施例中,电动剪管机包括调速开关,所述调速开关至少具有第七位置和第八位置,所述第七位置和第八位置分别对应电机的不同转速。

15.在一些实施例中,切割单元实现第二运动的速度大于所述切割单元实现第一运动的速度。

16.在一些实施例中,还包括硬件与运算单元,电连接所述切换开关;当所述电动剪管机处于非特殊工况且所述切换单元闭合时,所述硬件与运算单元输出信号控制所述电机反转。

17.一种电动剪管机的控制方法,适用于电动剪管机,主开关或切换开关至少包括闭合和断开两种状态;所述主开关闭合及所述切换开关断开时,所述电机实现正转,带动所述切割单元实现第一运动:所述切割单元由第二位置运动到第一位置;所述主开关断开及所述切换开关闭合时,所述控制器根据输入信号进行判断,并输出信号,输出信号与切换开关状态信号进行与运算,并输出驱动信号,控制所述电机实现反转,带动所述切割单元实现第二运动:所述切割单元由第一位置运动到第二位置。

18.本发明的有益之处在于:本发明的电动工具控制切割单元实现切割后的快速回刀,剪切效率高,操作方便;本发明的控制方法保证了电动剪管机在切割时的稳定运行,具有多种保护停机措施,安全性高。

附图说明

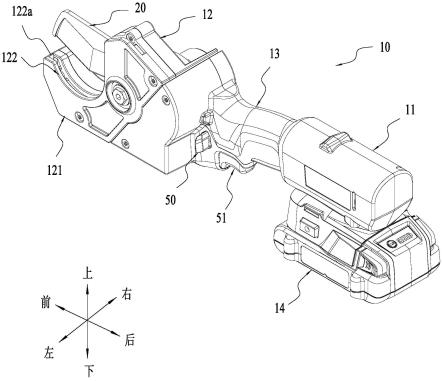

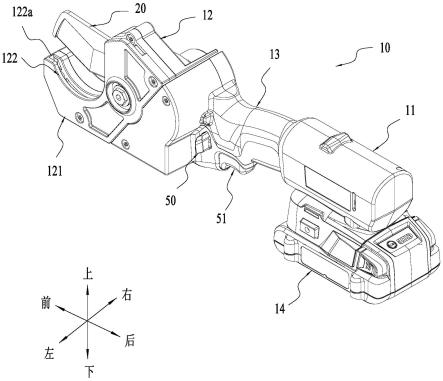

19.图1是本发明实施例一的结构示意图;

20.图2是本发明实施例一的俯视图;

21.图3是本发明实施例一制动组件位于第五位置时a-a平面的截面图;

22.图4是本发明实施例一制动组件位于第六位置时a-a平面的截面图;

23.图5是图2中b-b平面的截面图;

24.图6是图2中c-c平面的截面图;

25.图7是本发明实施例一内部结构第一视角爆炸图;

26.图8是本发明实施例一内部结构第二视角爆炸图;

27.图9是本发明实施例一爆炸图;

28.图10是本发明实施例二结构示意图;

29.图11是本发明实施例二局部结构示意图;

30.图12是本发明实施例三的控制电路示意图;

31.图13是本发明实施例三的控制器原理示意图;

32.图14是本发明实施例四的控制电路示意图。

具体实施方式

33.以下结合附图对本发明实施例进行进一步描述。

34.实施例一

35.如图1所示,本实施例涉及一种电动工具10,具体为一种切割各种管的剪管机,包括壳体11和电池包14。壳体11包括工具部12和把手部13,电池包14连接把手部13。具体的,电池包14与把手部13可拆卸连接。在其他实施例中,也可以为交流式的剪管机,在此不做限定。壳体11内设有传动装置30和驱动装置40,壳体上设有若干开关或开关组件。

36.工具部12还包括支撑部121,工具部12连接有切割单元20。工具部12形成空腔,空腔内设有部分传动装置30。空腔包括第一空腔124和第二空腔123。切割单元20的第一端伸入工具部12设于第一空腔中,切割单元20的第一端连接传动装置。切割单元20的第二端及大部分的切割单元20伸出工具部12,且与支撑部121相对设置。支撑部121包括定位部122,定位部122为至少一个曲面或槽,该定位部122与切割单元20相对设置,使得支撑部121位于待剪切管道的一侧,而切割单元20位于待剪切管道的另一侧,定位部122抵靠管道外壁设置。支撑部121还设有第一凹槽122a,用于容纳进行剪切运动后的切割单元20。具体的,第一凹槽122a的开口设于定位部122处,开口朝向切割单元20设置,第一凹槽的宽度略大于切割单元的宽度。

37.切割单元20通过传动装置30与驱动装置40传动连接,并在驱动装置40的作用下,相对于所述支撑部121在第一位置和第二位置之间移动,实现第一运动和第二运动。第一运动为切割单元20由第二位置运动到第一位置,在本实施例中即完成向下的剪切动作。第二运动为切割单元20由第一位置运动到第二位置,在本实施例中,即为完成向上的恢复动作。具体的,第一位置为图1所示的切割单元20所在位置,此时切割单元20边缘与定位部122之间的距离应大于待剪切管道的直径。第二位置为切割单元20运动到第一凹槽122a的中部位置或第一凹槽122a的底部位置。进一步地,第一位置和第二位置之间的距离应大于等于待剪切管道的直径,至少大于等于管道直径的三分之二,保证完全剪切管道,或剪切管道后使用者可轻松掰下剪切后的管道段。

38.如图3-8所示,传动装置30包括输出轴31、驱动轴、输出齿轮组件33、行星轮组件34以及制动组件32。输出轴31贯穿第一空腔124和第二空腔123,沿第二轴线102设置。输出轮组件33和制动组件32均与输出轴31直接或间接连接。

39.输出轮组件33包括输出内齿圈331和设于输出轴31的输出齿轮332,输出齿轮332一端连接输出内齿圈331,一端设有制动组件32。具体的,本实施例中的输出内齿圈331呈扇形,包括输出孔331a和齿圈部331b,齿圈部331b具有一段圆弧齿,齿圈部331b与输出齿轮332啮合。进一步的,输出齿轮332为阶梯形的二级齿轮,即包括齿轮部332a以及传动部332b,齿轮部332a与齿圈部331b啮合。进一步的,齿轮部332a的直径小于传动部332b的直径,使得输出内齿圈331下边缘抵靠在传动部332b的表面上。

40.切割单元20通过连接组件35与输出孔331a连接。连接组件35包括第一固定销351、第二固定销352以及第三固定销353。第一固定销351和第二固定销352连接后插入切割元件20一端的连接孔21内,第一固定销351和第二固定销352的下端穿过连接孔21与第三固定销353连接,第三固定销353下端与输出孔331a连接。具体的,第二固定销352中心设有圆孔,第一固定销351的下端呈圆柱形,相应的连接孔21的中心也包括一个圆形部,该第一固定件351的圆柱下端依次穿过第二固定销352和连接孔21。第二固定销352下方包括两个相对于第一固定销351下端设置的插销,插销的截面呈扇形或三角形等,对应连接孔21也包括两个

相应形状的孔部,第二固定销352下端插入连接孔21。基于上述,该连接孔21的截面形状与第一固定销351和第二固定销352二者的下端的截面形状的组合一致。第三固定销353上端具有与上述连接孔21形状一致的连接槽353a,连接槽353a用于安装第一固定销351和第二固定销352的末端。第三固定销353的下端具有扁位部353b,扁位部353b连接输出孔331a,对应输出孔331a也为扁位孔。上述输出孔331a和连接孔21的异形形状可提高连接的稳定性,防止切割单元30和输出内齿圈之间的相对转动。在其他实施方式中,还可以进设置一个或两个固定销,或者连接孔21、输出孔331a为其他能够实现止转的形状,在此不做限制。

41.输出轮组件33传动连接行星轮组件34,行星轮组件34连接至输出轴31。具体的,行星轮组件34包括若干行星轮341以及设于行星轮中心的若干转轴342,行星轮341的中心啮合有第一太阳轮343。转轴342的下端连接行星轮341,转轴342的上端固定于传动部332b,如图6所示,使得输出齿轮332在一定状态下跟随所示行星轮341转动。在本实施例中,为了实现上述传动,行星轮及转轴各设有4个,在其他实施例中,也可以设置为其他数量,或者采用除行星轮之外的其他齿轮系替代,在此不做限制。

42.进一步地的,第一太阳轮343设于输出轴31上,并在输出轴31的带动下旋转,第一太阳轮343的下方设有第二太阳轮344。第二太阳轮344的直径大于第一太阳轮343的直径,且大于所有行星轮外周的直径。第二太阳轮344在一定情况下,与制动组件32传动连接,具体为,在制动组件32位于第六位置时,第二太阳轮344与制动内齿圈321啮合。第一太阳轮343和第二太阳轮344固定连接,或者第一太阳轮343和第二太阳轮344一体成型。第二太阳轮344上表面为一弧面,或者其齿轮部上端呈一定角度倾斜,以保证制动组件在上下运动时,其制动内齿圈321的齿更容易啮合第二太阳轮344的齿。

43.制动组件32包括固定环和制动内齿圈321,固定环与制动内齿圈321连接,制动组件32部分结构在第五位置和第六位置之间运动。具体的,在本实施例中,固定环包括第一固定环322和第二固定环323,第二固定环323套设在第一固定环322和制动内齿圈321上,第一固定环322和制动内齿圈321并列设置,且第一固定环322设置在制动内齿圈321上方,第一固定环322与传动装置30的其他结构或壳体11固定,起到限位作用。进一步地,第二固定环323通过若干个固定件324与制动内齿圈321连接,固定件324贯穿并栓接第二固定环323和制动内齿圈321,使得第二固定环323的运动带动制动内齿圈321运动。进一步地,制动内齿圈321内侧由上到下布满齿,外侧呈阶梯形,下层阶梯直径较大,设有用于连接固定件324的凹槽,上层阶梯与第一固定环322内侧连接,第一固定环322设于上层阶梯和第二固定环323之间,使得三者形成紧密的连接关系。在本实施例中,制动组件32在切换开关50的作用下运动,在其他实施例中,可以不通过切换开关50控制制动组件32的运动,而由控制器70直接控制制动组件的运动。

44.固定环通过连接杆501连接切换开关50,切换开关50设于把手部13。在本实施例中,切换开关50具有第一端和第二端,切换开关50沿左右方向穿过把手部13,使得第一端和第二端分别从把手部13的左右两侧伸出。切换开关50可以在左右方向上移动,具有第三位置和第四位置,且在第三位置和第四位置之间运动。具体的,连接杆501一端固定连接在第二固定环323上,一端连接于切换开关50,也可以与切换开关50一体成型。

45.传动装置30还包括支撑垫片36,支撑垫片36用于支撑并限定部分传动装置的位置,具体的,支撑垫片36用于支撑制动组件32。如图3、4所示,具体的,在本实施例中,支撑垫

片36的外边缘卡设在工具部12的内壁相应的槽上,使其支撑上部的机构,包括制动组件和输出轮组件等。进一步地,支撑垫片36设于第一空腔124的中部。

46.传动装置30还包括传动齿轮37,设于第一空腔124的下部,传动齿轮37通过驱动轴41传动连接至驱动装置40。驱动轴41一端设于工具部12连接传动齿轮37,驱动轴41另一端及其大部分设于把手部13内。驱动轴41大致沿第一轴线101设置。传动齿轮37设于输出轴31,并与输出轴31固定连接。传动齿轮37的齿面为锥形,锥形的齿面啮合驱动轴41一端的锥形部。

47.驱动装置40还包括齿轮箱42和电机43,电机用于输出转动,齿轮箱42用于对上述运动进行减速。电机43设于把手部13的后端,齿轮箱42连接电机43并设于电机43前方。齿轮箱42连接驱动轴41远离传动齿轮37的一端,用以提供一定的减速效果。由于传动方向的不一致,驱动轴41的末端设有锥形齿轮,相对应的传动齿轮37的上部为锥形的齿面。

48.把手部13设有主开关51及切换开关50,主开关51用于控制电机43的启停,切换开关50通过连接杆501控制制动组件32的运动。切换开关50内设有偏压元件502,偏压元件502的周侧抵靠切换开关50内壁,两端分别抵靠壳体内壁,提供切换开关50在第三、第四位置之间运动的复原力,使切换开关50由第四位置自动复位至第三位置,保证使用手感,操作便捷。

49.工具部12包括第一工具壳125和第二工具壳126,第一、第二工具壳之间还设有中间工具壳127。在本实施例中,第一工具壳125和第二工具壳126分别为设于内部结构左、右的两半壳体。具体的,第二工具壳126形成第一空腔的一部分以及第二空腔,而第一工具壳125形成上述空腔的“盖”。中间工具壳127用于分割内部结构,中间工具壳127设于大部分传动装置30和切割单元20之间。第一工具壳125和中间工具壳127上分别设有第一通孔124a和中间通孔127a,用于使连接组件35穿过。切割单元20设于第一工具壳125和中间工具壳127之间。第一工具壳125和中间工具壳127之间形成有第一凹槽122a。

50.切割单元20包括连接部22和刀片部23,刀片部包括第一刀片部231和第二刀片部232。在本实施例中,第一刀片部231和连接部22在左、右方向上位于不同高度,主要是由于切割单元20与传动装置30的连接关系,或工具部12内的布局。具体的,第一刀片部231位于垂直于左右方向的平面,以保证待处理管道切割面的平行度。第二刀片部232相对于第一刀片部231呈倾斜设置,位于第一刀片部231和连接部22之间。第一刀片部231和第二刀片部232外周还设有保护壳体,覆盖于第一刀片部231和第二刀片部232远离待处理管道的几侧,保证使用者安全。

51.把手部13和电池包14相对于第一轴线101对称设置。电池包14设于把手部13的下方,电池包14的下端面与工具部12的下端面在上下方向上位于同一平面。或者,工具部12的下端面在上下方向高于电池包14的下端面,此时把手部13至少包括一段相对于前后方向倾斜的部分。即,电池包14在一个垂直于前后方向的平面内的正投影为第一投影,所述壳体在一个垂直于前后方向的平面内的正投影为第二投影,所述第一投影至少有部分在所述第二投影下方。上述结构布局保证电动工具中心位于把手内,使用者使用不费力,且便于放置。

52.电动工具10还包括转向控制器60,用于根据所述电动工具的状态或使用者的操作使得所述驱动装置在正转和反转之间切换,实现所述切割单元20的第一运动或第二运动。在本实施例中,转向控制器60为传感元件,通过感应切换开关50的位置反馈给电路板61控

制电机在正、反转之间切换。

53.电动工具10还包括跳档机构421,切割单元20运动到第一位置或第二位置后,跳档机构421实现驱动装置40或传动装置30处于离合状态。或者,当切割单元20在第一位置和第二位置之间运动时,电机43堵转或者由于目标物等问题导致切割单元20受力超过电机的最大载荷,跳档机构421实现驱动装置40或传动装置30处于离合状态,以保护电动工具10内部结构。在本实施例中,跳档机构421包括若干弹性件及设有斜面的内齿圈,弹性件抵靠于斜面上,跳档机构421优选设于电机43前端的齿轮箱42中,此时力矩较小,便于实现结构设置,在其他实施例中,跳挡机构421也可以为其他能够实现离合功能的结构,在此不做限定。

54.结合工作过程对本实施例进行进一步地描述:

55.使用者在对齐电动工具10至待工作位置后,按下主开关51,电机43启动。在电机43的驱动下,驱动轴41旋转带动传动装置30的传动齿轮37旋转,进而带动输出轴31旋转,此时电机43正向转动,输出轴31也为正向转动。切换开关50处于第三位置,此时制动组件32处于第五位置,如图3所示,制动内齿圈321与第二太阳轮344分离。在输出轴31的带动下,第一太阳轮343将转动传递至行星轮341,输出齿轮332在行星轮341中心的转轴342作用下转动,与输出轴31发生相对转动,输出齿轮332带动输出内齿圈331转动,进而带动切割单元20由第二位置运动到第一位置,实现第一运动,完成对待剪切管道的切割。使用者将切换开关50拨动至第四位置,转向控制器60输出信号至电路板61,控制电机43反转,输出轴31反向转动。同时,制动组件32位于第六位置,如图4所示,制动内齿圈321与第二太阳轮344啮合,将第二太阳轮344和第一太阳轮343固定,输出齿轮332在输出轴31作用下转动,带动输出内齿圈331转动。进而实现切割单元20由第一位置运动到第二位置,实现第二运动,完成切割单元20的收回。由于第二运动的驱动不经过行星轮组件34的减速,直接依据输出轮31运动,第二运动的速度大于第一运动,实现快速收刀的效果。在本实施例中,经过试验测试,第二运动速度至少为第一运动的3倍。通过一个开关,即可实现收刀,提高了工具的工作效率。

56.实施例二

57.如图10-11所示,本实施例与实施例一相同或相近的部件采用相同标号,为了便于描述,本实施例只阐述与实施例一的区别。

58.壳体11上设有转向开关52和制动开关53,转向开关52在左位和右位之间运动,控制电机43分别实现正转和反转,制动开关53控制制动组件在第三位置和第四位置之间运动,实现制动组件与太阳轮的分离和啮合。在本实施例中,使用者在完成剪切的第一动作后,需要主动调整转向开关52使电机反转,再调整制动开关53,该结构的优点是稳定性高。在其他实施例中,制动开关53和转向开关52电性连接,使得制动开关53运动到第四位置后,自动将转向开关52拨动到右位,或由电路板61控制转向开关52实现上述动作,最终实现电机43的反转。

59.实施例三

60.如图12-13所示,本实施例与实施例一、二相同或相近的部件采用相同标号,为了便于描述,本实施例只阐述与实施例一、二的区别。

61.本实施例的电动工具,尤其是电动剪管机还包括控制器70,包括单片机或微控制器(mcu),arm芯片(高效能risc(reduced instruction set computing,精简指令集计算)微处理器,advanced risc machine),dsp芯片(通用数字信号处理器)中的任意一种或组

合。控制器70设于电路板61中,根据输入的信号进行逻辑运算,控制所述电机的转动状态。

62.电路板61设于电池包40与把手部13之间,具体的,电路板61可以设于把手部13内电机43和电池包40之间,该处设有电池包40的连接座,电路板61可设于连接座内。电源电路与控制器70电连接,用于将来自供电电源的电能转换成可供控制器70以及其他电路部件工作的电能。在本实施例中,供电电源为电池包40,因此,电源电路可以包括dc-dc转换芯片。本领域技术人员应当理解,供电电源并不限于使用电池包40的场景,还可通过市电、交流电源,配合相应的整流、滤波和调压电路,实现对各电路元件的供电,此时电源电路包括整流、滤波和调压电路,此时电路板61可设于把手部13的其他空余位置。

63.把手部13上的主开关sw2电性连接至控制器70,主开关sw2的开、闭用于控制电机43的启停,主开关sw2闭合时电机43可以实现正转,从而带动切割单元20实现第一运动。在本实施例中,sw2为机械开关,优选为大电流机械开关,控制器70可检测sw2的开关的关断信号,并进行相应的逻辑运算和判断,并输出信号至其他组件。

64.壳体11上还设有切换开关sw1,切换开关sw1电性连接至控制器70,根据切换开关sw1状态变化输出切换状态信号sw1_c。电动剪管机还包括设于电路板61上的硬件与运算元件90,硬件与运算元件90根据切换状态信号sw1_c和另外的输入信号进行与运算,控制所述电机43实现反转,带动切割单元20实现第二运动。同时,切换状态信号sw1_c传输至控制器70,控制器70根据sw2关断信号和切换状态信号sw1_c进行逻辑判断和运算,最终输出信号至其他组件。

65.如图12所示,本实施例的电动剪管机还包括mos管组件(q1、q2、q3、q4),图中控制器未示出。通过mos管组件输出的驱动控制信号控制上述电机43进行正转或反转,在其他实施例中,mos管组件也可以为可选用场效应管、igbt晶体管等,在此不做限制。控制器70可通过若干个驱动端口与硬件驱动电路80连接,硬件驱动电路80电连接至电机43的绕组,用以使信号电压符合mos管组件适用电压,进而驱动本实施例有刷电机的转子运转,在其他实施例中,电机也可以为无刷电机,电路应做适应性调整。mos管组件一端分别与硬件驱动电路80的驱动信号输出端电性连接,mos管组件另一端与电机43的绕组电连接。q1、q2、q3、q4依据控制器70输出的信号改变接通状态。具体的,当sw2闭合后,电路导通,同时输出一定信号至控制器70,q1、q4导通,驱动电机43正向运转。反之,当sw2断开后,电路断开,同时输出一定信号至控制器70,q1、q4不导通,电机43停止运转。在其他实施例中,控制器70施加在硬件驱动电路上的驱动信号可以是pwm控制信号,可以控制电机加速、减速、逆时针转动或者顺时针转动。

66.切换开关sw1具有闭合和断开两种状态,切换开关sw1输出切换状态信号sw1_c至硬件与运算元件90。当sw1闭合时,输出高电平至硬件与运算元件90,当sw1断开时,输出低电平至硬件与运算元件90。硬件与运算元件90将切换状态信号sw1_c和输入信号进行与运算。只有当切换状态信号sw1_c和控制器70输出信号均为高电平时,则输出高电平驱动信号至后续的元件。具体的,当sw1闭合后,硬件与运算元件90检测到切换状态信号sw1_c为高电平,硬件与运算元件90检测控制器70输出信号并进行逻辑运算,当输入信号和切换状态信号sw1_c均为高电平时,硬件与运算元件90输出高电平至硬件驱动电路80,硬件驱动电路80输出高电平驱动信号至q2、q3,q2、q3导通,驱动电机43反向运转。反之,当sw1断开后,硬件与运算元件90检测到切换状态信号sw1_c为低电平,硬件与运算元件90输出低电平至硬件

驱动电路80,硬件驱动电路80输出低电平驱动信号至q2、q3,q2、q3不导通,电机43停止运转。在本实施例中,切换开关sw1为电子开关,输入电压值与mos管组件不匹配,硬件驱动电路80用于提升切换状态信号sw1_c的驱动能力,使得输出信号与mos管组件匹配。本实施例中,采用硬件与运算元件90进行与运算的判断,而不是直接采用控制器70进行逻辑运算,可以保证电路相应的速度,及电路运行的稳定性。

67.如图13所示,在切换开关sw1闭合或断开时,控制器70也接收到切换状态信号sw1_b。当主开关sw2闭合或断开时,控制器70接收到主开关信号sw1_a。控制器70根据切换状态信号sw1_b、主开关信号sw1_a及输入信号s进行判断,当电动剪管机处于非特殊工况时,输出高电平信号h1至硬件与运算元件90,与运算结果为高后输出至硬件驱动电路80,转换为高电平驱动信号mh1至mos管组件,驱动电机43进行反转。

68.输入信号s为控制器70根据切割单元20状态所获得的信号,输入信号s分别包括高、低电平两种信号。具体的,上述特殊工况至少包括停机工况、刹车工况或调速工况。当为停机工况、刹车工况或调速工况的至少一种时,控制器70输出低电平信号至硬件与运算元件90,与运算结果为低后输出至硬件驱动电路80,转换为低电平驱动信号至mos管组件,不驱动电机43进行运动。

69.停机工况为电机43停止供电等情况,电机43在惯性作用下还具有一定的输出转速。停机工况一般适用于电动剪管机完成正向的切割后,即,切割单元20完成或即将完成第一运动,还适用于使用者需要工具停机的其他情形。电机43停机工况至少通过以下动作之一实现,但不限于此:a、所述主开关sw2断开,且所述切换开关sw1断开;b、所述主开关sw2闭合,且所述切换开关sw1闭合;c、检测元件检测到刀片运动至停机位置。a动作的对应使用情形为:中电动剪管机主开关sw2按下后,切割单元20完成正向切割,使用者松开主开关sw2但没有按下切换开关sw1,此时控制器70输出信号为低电平。b动作对应的使用情形为:在主开关sw2处于闭合状态时,再次闭合切换开关sw1,则控制器70输出信号为低电平,经过与运算后,输出低电平驱动信号,电机43不进行反转动作;或者,在切换开关sw1处于闭合状态时,再次闭合主开关sw1,则控制器70输出信号为低电平,经过与运算后,输出低电平驱动信号,电机43不进行反转动作。c动作对应的使用情形为:电动剪管机还包括检测元件,当电动剪管机几乎完成对目标物的正向切割时,切割单元20从第二位置运动到接近第一位置的停机位置,检测元件检测到切割单元20达到停机位置后,产生相应输入信号s输送至控制器70,输出低电平信号。具体的,检测元件可以为传感器,尤其可以为霍尔元件传感器,则切割单元20中设有磁性体,当切割单元20运动到停机位置后,霍尔传感器感应到磁性体,则输出相应信号,在其他实施方式中,也可以为其他类型的传感器或检测元件,在此不做限制。

70.电动剪管机处于刹车工况时,所述切割单元20停止运动,具体的,与切割单元20与传动装置30之间处于离合状态,或传动装置30内部处于离合状态,或传动装置与驱动装置40之间处于离合状态,或驱动装置40内部处于离合状态,使得切割单元20可以实现立即停止运动。上述离合状态通过电动剪管机中设置跳档机构进行实现。或者,控制器70根据接受到的信号,输出信号至q3、q4,直接使mos管组件短路,进一步使得电机43迅速停止运动,使得切割单元20可以实现立即停止运动。刹车工况至少通过以下动作实现,但不限于此:所述检测元件检测到刀片运动至刹车位置。对于刹车工况,当电动剪管机完成对目标物的正向切割时,切割单元20从第二位置运动到第一位置,该第一位置即刹车位置,检测元件检测到

切割单元20达到刹车位置后,产生相应输入信号s输送至控制器70,输出低电平信号。当电动剪管进行反向回刀时,切割单元20从第一位置运动到第二位置,该第二位置即刹车位置。

71.在其他实施例中,当停机工况不包括上述b情况时,刹车工况还包括通过以下动作:主开关一直处于闭合状态,切换开关sw1闭合后,控制器70输出信号至硬件与运算元件90,进而控制电机43反转,主开关sw2断开后,切割单元20刹车。此时切割单元20保持在使用者期望的角度,利于根据管子的粗细控制反向打开的角度,节省切割的时间。

72.在另一实施例中,刹车工况被设置为在停机工况之后自动执行。具体的,电动剪管机内只设置一种位置,可以是接近第一位置设置的停机位置,也可以是与第一位置相近似或相同的刹车位置,优选为停机位置,可预留出电机惯性减速带动的切割单元20的滑行运动。根据上述滑行运动的时间和距离,可将刹车工况配置为从停止工况执行完之后的t秒后自动执行。

73.电动剪管机还具有调速开关或主开关为具有调速功能的电子开关等。电动剪管机处于调速工况时,主开关sw2具有第七位置和第八位置,主开关sw2位于第八位置时为断开状态,主开关位sw2于第七位置时为完全闭合状态,此时电机输出最大转速,主开关sw2位于第七位置和第八位置之间时,电机输出转速根据主开关位置变化而变化。具体的,通过主开关sw2的位置变化,改变元件的阻值,进而实现对电机的调速,也可以为基于其他原理的开关,在此不做限制。当主开关sw2位于第七位置和第八位置之间时,控制器70的输入信号s为低电平,控制器70输出低电平信号。在其他实施例中,电动剪管机包括调速开关sw3,所述调速开关sw3至少具有第七位置和第八位置,第七位置和第八位置分别对应电机的不同转速。该调速开关sw3还具有第九位置,当位于第九位置时,调速开关处于断开状态。调速开关sw3位于第七位置或第八位置时,控制器70的输入信号s为低电平,控制器70输出低电平信号。

74.在本实施例中,切割单元20实现第二运动的速度大于所述切割单元实现第一运动的速度,其实现主要依照实施例一中的原理。在本实施例中,当切割单元20完成第二运动时,运动至第二位置附近也设有停机位置,在第二位置处也设有刹车位置,控制方式与上述相同。

75.特殊工况还包括自停工况,自停工况为停止工况的类似工况。在本实施例中,当电机43停止正向运动后,即执行完正向的停止工况或刹车工况后,若再次闭合所述主开关sw2,则控制器70不输出信号或输出低电平信号至电机,只有当控制器检测到切换开关sw1再次闭合后,控制器70输出高电平信号至电机43。当电机43停止反向运动后,即执行完反向的停止工况或刹车工况后,若再次闭合所述切换开关sw1,则控制器70不输出信号或输出低电平信号至电机,只有当控制器检测到主开关sw2再次闭合后,控制器70输出高电平信号至电机43。自停工况可以防止已经到达底位(第一位置或第二位置)的切割单元20在进行运动,造成机械结构尤其是传动装置内部的损坏。

76.在其他实施方式中,自停工况采用如下方案:当电机43停止运动后,若再次闭合所述主开关或切换开关,控制器70输出信号,实现控制电机启动t秒后立即停止,只有当控制器70检测到切换开关或主开关再次闭合后,控制器70输出高电平信号至电机43。具体的,t≤2s,则该实施例中,允许电动剪管机的机械结构,尤其是传动装置承受t时间的由朝过底位运动带来的滑齿等现象,供使用者听到电动剪管机传来“咔咔”声,使其意识到切割单元已经达到需要停止的位置,随后立即停止,保护机械结构。检测元件在自停工况下也正常工

作,以保证如果前述电机停止运动后,切割单元还未运动到第二位置、第一位置或停机位置的情况。

77.实施例四

78.如图14所示,本实施例与实施例一、二、三相同或相近的部件采用相同标号,为了便于描述,本实施例只阐述与实施例一、二、三的区别。在本实施例中,主开关j1和切换开关j2均为机械开关,控制器70可检测二者信号,在控制器70内部执行与运算等,控制方式与实施例三相同。

79.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。