1.本发明属于高分子化工技术领域,具体涉及一种热致变色聚酯薄膜的制备方法。

背景技术:

2.随着科技的发展和人们生活水平的提高,人们对聚对苯二甲酸乙二醇酯(pet)薄膜的需求由实用性逐渐转变为多样性和功能性,热致变色产品可以满足人们对聚酯薄膜功能性和多样性的需求。

3.热致变色聚酯薄膜是一种可随着环境温度变化而发生颜色可逆变化的功能性材料。采用该类材料制备的军用防护罩、安全警示牌、变色玩具、建筑和汽车用窗膜、装饰用品等能够在不同温度情况下呈现不同的色彩或花纹,具有安全警示、军事伪装、美化环境和娱乐趣味等特点。近年来国内热致变色膜研究工作取得了一些进展,并引起了相关企业的广泛关注。

4.目前国内研制的热致变色聚酯薄膜主要是在基膜表面涂覆热致变色的物质,利用热致变色物质在不同的温度下发生颜色可逆变化,实现热致变色调控;但是采用涂覆技术制备得到的热致变色聚酯薄膜,在恶劣环境下存在变色反应速率慢、变色持续时间短、热稳定性差、膜面涂覆的热致变色球形微胶囊易脱落等问题。

5.中国专利数据库中公开了一种可逆热致变色薄膜及其制备方法的专利技术,该专利的申请号:cn201710025395.4;申请日:2017年01月13日;公开号:cn106750466b,公开日:2019年11月08日;该可逆热致变色聚酯薄膜采用喷涂技术,将含有热致变色钒氧化物(vo2)纳米粉末的溶液直接喷于pet薄膜表面,然后经烘干处理制得。虽然该可逆热致变色薄膜制备技术简单,但是不足之处在于:采用喷涂技术制备的热致变色复合薄膜,在恶劣环境下薄膜表面的钒氧化物(vo2)热致变色粉末易发生脱落,并存在变色反应速率慢、变色稳定性差、使用寿命短的缺陷;此外,热致变色钒氧化物(vo2)纳米粉末在45℃高温下才能发生颜色变化,因而不利于其产品的广泛应用。

技术实现要素:

6.本发明的目的是提供一种热致变色聚酯薄膜及其制备方法,为了克服现有采用喷洒技术制备的热致变色薄膜变色反应速率慢、变色稳定性差、热致变色粉末容易脱落等技术问题,本发明通过在酯化缩聚过程中添加热致变色球形微胶囊悬浮剂制备热致变色聚酯切片,并以制备的热致变色聚酯切片与有光聚酯切片为原料制备热致变色聚酯薄膜,不仅提高了薄膜变色稳定性能,而且还使薄膜变色反应速率加快,不会发生热致变色材料脱落现象。本发明制备的薄膜具有良好的开口性、热稳定性、抗老化性和透光性等特点。

7.本发明的目的是通过以下技术方案实现的,一种热致变色聚酯薄膜的制备方法,包括如下步骤:

8.(1)在聚合反应釜中加入精对苯二甲酸、乙二醇、热致变色球形微胶囊悬浮液、催化剂、热稳定剂,通过酯化缩聚、熔体挤出、冷却、切粒、干燥制得热致变色聚酯切片;其中,

热致变色球形微胶囊在热致变色聚酯切片中的质量分数为5~15%。

9.(2)将步骤(1)制备的热致变色聚酯切片与有光聚酯切片进行均匀混合、干燥,然后,通过熔融挤出、流延铸片、纵向拉伸、横向拉伸、热定型、牵引切边、收卷等工序制得热致变色聚酯薄膜;所述热致变色聚酯切片与有光聚酯切片的混合比为1:1~1:3。

10.作为优选,步骤(1)所述催化剂为钛酸四丁酯或三氧化二锑中的任意一种。

11.作为优选,步骤(1)所述热稳定剂为氧化锡稀土类金属化合物。

12.作为优选,步骤(1)所述热致变色聚酯薄膜厚度在50~150μm之间。

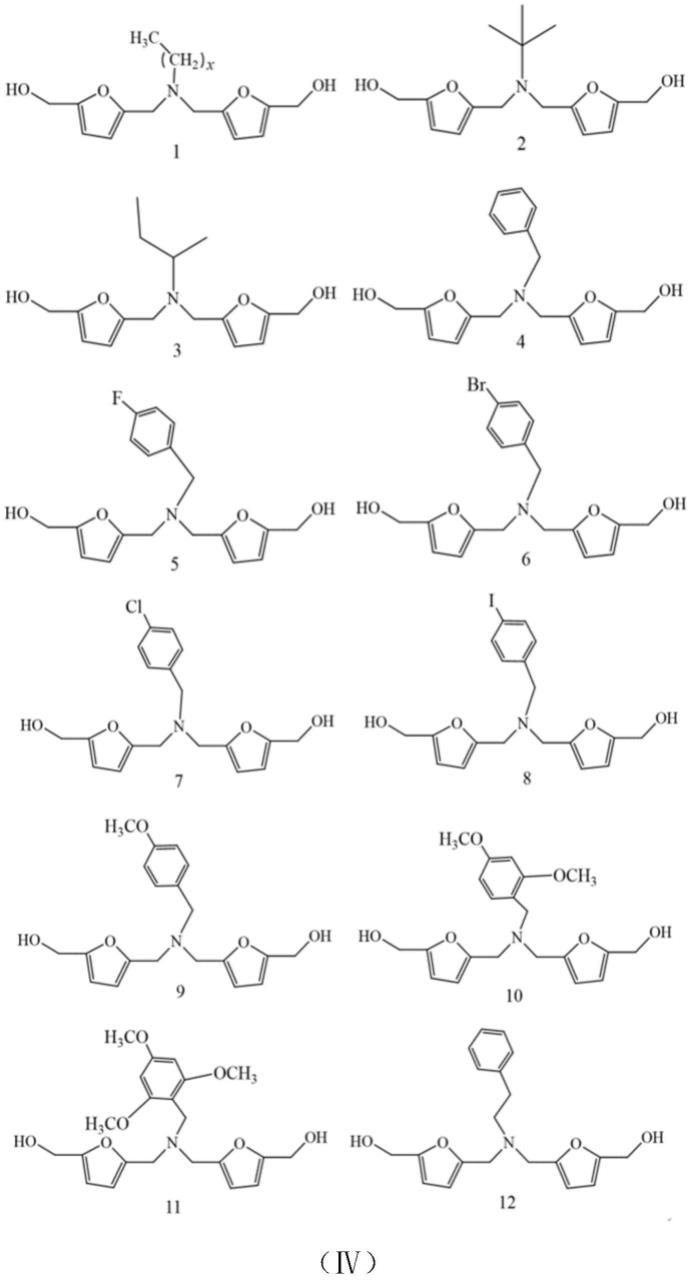

13.进一步地,步骤(1)所述热致变色球形微胶囊选用热致变色复配物为芯材,以2,6-萘二甲酸和乙二醇的高聚物为壁材,采用界面聚合法制备;所述热致变色复配物由结晶紫内酯、溴甲酚紫、螺內酯、1,2-二羟基蒽醌和四正丙基锆酸酯复配制成,热致变色复配物中各组分的重量比为结晶紫内酯:溴甲酚紫:螺內酯:1,2-二羟基蒽醌:四正丙基锆酸酯=1:(0.6~0.7):(0.4~0.5):(0.2~0.3):(0.1~0.15):(0.08~0.15);所述热致变色球形微胶囊,不仅具有机械强度好、囊壁薄、空隙小等特点,而且具有良好的热致变色特性,能够在不同温度下发生变色,并能够随环境温度的改变发生可逆变化,实现热致变色调控。

14.进一步地,步骤(1)所述热致变色球形微胶囊悬浮液制备方法如下:将质量分数为10~20%的热致变色球形微胶囊与质量分数为78~89%的乙二醇进行预分散,然后加入质量分数为1~2%的单烷氧基型钛酸酯/三乙基磷酸酯复配偶联剂,在室温下磁力搅拌60~90min,制得分散均匀的热致变色球形微胶囊悬浮液。

15.作为优选,所述热致变色球形微胶囊悬浮液中,微胶囊的质量分数为10~30%,粒径在1.0~5μm之间。

16.进一步地,步骤(1)所述热致变色聚酯切片制备过程如下:在20l通用聚合反应釜中分别加入5000~5500g精对苯二甲酸,2500~3500g乙二醇,350~360g热致变色球形微胶囊悬浮液,1.65~1.68g钛酸四丁酯或三氧化二锑,0.10~0.16g氧化锡稀土类金属化合物,然后,升温加压进行酯化缩聚反应。所述酯化缩聚反应分为酯化反应和缩聚反应两个阶段,酯化反应为吸热反应,缩聚反应为放热反应。在酯化反应初期,反应温度为220~225℃。随着反应程度的增加,温度逐渐上升,在釜压0.30~0.38mpa下进行酯化反应80~90min,待出水量达1000ml时泄压至常压,酯化反应结束时的温度达到256~260℃。在缩聚反应初期,反应温度为256~260℃,经45~48min预缩聚后,反应温度逐步升至270~280℃,并进入终缩聚阶段,在缩聚反应初期,反应温度为280~285℃,在釜压150~200pa条件下进行缩聚反应80~95min,反应完毕得到特性粘度(η)为0.82~0.85的聚合物,最后经熔体泵挤出、切粒、干燥,得到热致变色球形微胶囊质量分数为5~15%的热致变色聚酯切片。

17.进一步地,步骤(2)所述热致变色聚酯薄膜制备过程为,将热致变色聚酯切片1000~1500g与有光聚酯切片1500~3000g进行共混,在65~75℃下干燥处理5~6小时;然后,通过单螺杆挤出机熔融挤出,再通过流延铸片、纵向拉伸、横向拉伸、热定型、牵引、收卷、分切等工序,制得拉伸倍数为4~5倍、膜厚为50~150μm的热致变色聚酯薄膜。

18.与现有技术相比,本发明的有益效果是:

19.本发明制备工艺合理,可操作性强,易于工业化生产。本发明制备的热致变色球形微胶囊,壁材为2,6-萘二甲酸和乙二醇的高聚物,与熔体之间有着良好的相容性,能够更好地分散在聚合物熔体中。本发明制备的热致变色球形微胶囊,芯材由结晶紫内酯、溴甲酚

紫、螺內酯、1,2-二羟基蒽醌和四正丙基锆酸酯复配,因而变色稳定性好、变色反应速率快,不仅能够在不同的温度下发生颜色可逆变化,而且具有良好的开口性、透光率和抗老化性。与采用喷涂和涂覆技术制备的热致变色聚酯薄膜相比,本发明制备方法具有生产成本低、无环境污染等优点,采用本发明方法制备的热致变色聚酯薄膜具有良好的经济效益和社会效益。

具体实施方式

20.以下结合实施例对本发明作进一步说明。

21.实施例1

22.将质量分数为10%的热致变色球形微胶囊与质量分数为89%的乙二醇进行预分散,然后加入质量分数为1%的单烷氧基型钛酸酯/三乙基磷酸酯复配偶联剂,在室温下磁力搅拌60min,制得分散均匀的热致变色球形微胶囊悬浮液;所述热致变色球形微胶囊悬浮液中微胶囊的质量分数为10%,粒径在1.0μm之间。

23.在20l通用聚合反应釜中分别加入5000g精对苯二甲酸,2500g乙二醇,350g热致变色球形微胶囊悬浮液,1.65g钛酸四丁酯或三氧化二锑,0.10g氧化锡稀土类金属化合物,然后,升温加压进行酯化缩聚反应。所述酯化缩聚反应分为酯化反应和缩聚反应两个阶段,酯化反应为吸热反应,缩聚反应为放热反应。在酯化反应初期,反应温度为220℃。随着反应程度的增加,温度逐渐上升,在釜压0.30mpa下进行酯化反应80min,待出水量达1000ml时泄压至常压,酯化反应结束时的温度达到256℃。在缩聚反应初期,反应温度为256℃,经45min预缩聚后,反应温度逐步升至270℃,并进入终缩聚阶段,在缩聚反应初期,反应温度为280℃,在釜压150pa条件下进行缩聚反应80min,反应完毕得到特性粘度(η)为0.82的聚合物,最后经熔体泵挤出、切粒、干燥,得到热致变色球形微胶囊质量分数为5%的热致变色聚酯切片。

24.将热致变色聚酯切片1000g与有光聚酯切片1500g进行共混,在65℃下干燥处理5小时;然后,通过单螺杆挤出机熔融挤出,再通过流延铸片、纵向拉伸、横向拉伸、热定型、牵引、收卷、分切等工序,制得拉伸倍数为4倍、膜厚为50μm的热致变色聚酯薄膜。

25.实施例2

26.将质量分数为15%的热致变色球形微胶囊与质量分数为83.5%的乙二醇进行预分散,然后加入质量分数为1.5%的单烷氧基型钛酸酯/三乙基磷酸酯复配偶联剂,在室温下磁力搅拌80min,制得分散均匀的热致变色球形微胶囊悬浮液;所述热致变色球形微胶囊悬浮液中微胶囊的质量分数为20%,粒径在3μm之间。

27.在20l通用聚合反应釜中分别加入5200g精对苯二甲酸,2800g乙二醇,355g热致变色球形微胶囊悬浮液,1.66g钛酸四丁酯或三氧化二锑,0.13g氧化锡稀土类金属化合物,然后,升温加压进行酯化缩聚反应。所述酯化缩聚反应分为酯化反应和缩聚反应两个阶段,酯化反应为吸热反应,缩聚反应为放热反应。在酯化反应初期,反应温度为223℃。随着反应程度的增加,温度逐渐上升,在釜压0.35mpa下进行酯化反应85min,待出水量达1000ml时泄压至常压,酯化反应结束时的温度达到258℃。在缩聚反应初期,反应温度为258℃,经46min预缩聚后,反应温度逐步升至275℃,并进入终缩聚阶段,在缩聚反应初期,反应温度为282℃,在釜压180条件下进行缩聚反应85min,反应完毕得到特性粘度(η)为0.84的聚合物,最后经熔体泵挤出、切粒、干燥,得到热致变色球形微胶囊质量分数为10%的热致变色聚酯切片。

28.将热致变色聚酯切片1200g与有光聚酯切片2000g进行共混,在70℃下干燥处理6小时;然后,通过单螺杆挤出机熔融挤出,再通过流延铸片、纵向拉伸、横向拉伸、热定型、牵引、收卷、分切等工序,制得拉伸倍数为5倍、膜厚为80μm的热致变色聚酯薄膜。

29.实施例3

30.将质量分数为20%的热致变色球形微胶囊与质量分数为78%的乙二醇进行预分散,然后加入质量分数为2%的单烷氧基型钛酸酯/三乙基磷酸酯复配偶联剂,在室温下磁力搅拌90min,制得分散均匀的热致变色球形微胶囊悬浮液;所述热致变色球形微胶囊悬浮液中微胶囊的质量分数为30%,粒径在5μm之间。

31.在20l通用聚合反应釜中分别加入5500g精对苯二甲酸,3500g乙二醇,360g热致变色球形微胶囊悬浮液,1.68g钛酸四丁酯或三氧化二锑,0.16g氧化锡稀土类金属化合物,然后,升温加压进行酯化缩聚反应。所述酯化缩聚反应分为酯化反应和缩聚反应两个阶段,酯化反应为吸热反应,缩聚反应为放热反应。在酯化反应初期,反应温度为225℃。随着反应程度的增加,温度逐渐上升,在釜压0.38mpa下进行酯化反应90min,待出水量达1000ml时泄压至常压,酯化反应结束时的温度达到260℃。在缩聚反应初期,反应温度为260℃,经48min预缩聚后,反应温度逐步升至280℃,并进入终缩聚阶段,在缩聚反应初期,反应温度为285℃,在釜压200pa条件下进行缩聚反应95min,反应完毕得到特性粘度(η)为0.85的聚合物,最后经熔体泵挤出、切粒、干燥,得到热致变色球形微胶囊质量分数为15%的热致变色聚酯切片。

32.将热致变色聚酯切片1500g与有光聚酯切片3000g进行共混,在75℃下干燥处理6小时;然后,通过单螺杆挤出机熔融挤出,再通过流延铸片、纵向拉伸、横向拉伸、热定型、牵引、收卷、分切等工序,制得拉伸倍数为5倍、膜厚为150μm的热致变色聚酯薄膜。

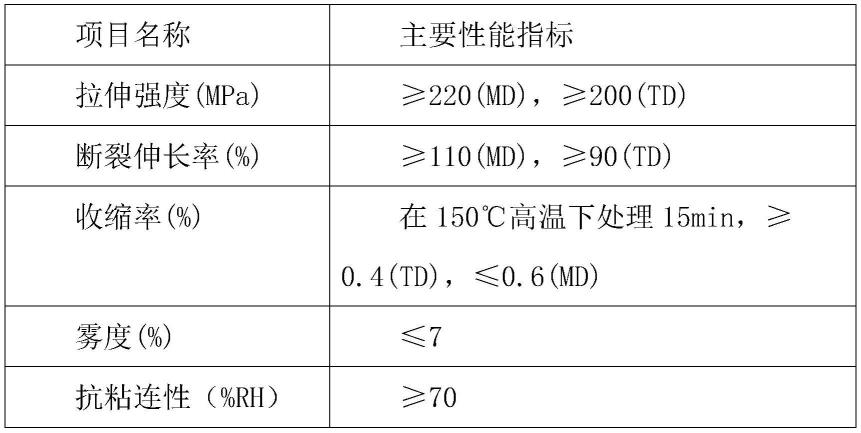

33.本发明制备的热致变色聚酯薄膜主要性能技术指标如下:

34.[0035][0036]

从上表可以看出,本发明的热致变色聚酯薄膜变色反应速率快、开口性(抗粘连性)佳、透光率高、热稳定性好、拉伸强度高,能够在不同环境温度下发生变色,并能够随着环境温度的改变发生可逆变化,能够满足军用防护罩、安全警示牌、变色玩具、建筑和汽车用窗膜等产品的使用要求。

[0037]

本发明并不局限于上述实施例,在本发明公开的技术方案基础上,本领域的技术人员根据所公开的技术内容,不需要创造性劳动就可以对其中的一些技术特征作出变换,这些变换均应当包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。