1.本发明属于天然产物的提取与分离方面技术领域,具体涉及一种以杜仲叶为原料的杜仲胶提取与浓缩、回收有机溶剂的方法。

背景技术:

2.杜仲是杜仲科落叶乔木。自古以来,杜仲主要以树皮入药,有着上千年的入药历史。由于杜仲树皮生长缓慢,产量较低,所以现代研究开始转向对杜仲其他部位的深入了解。杜仲叶化学成分与杜仲树皮相似度极高,生理活性也在很大程度上重合,因此杜仲叶有效成分的提取分离工艺成为了现代研究的热点。杜仲叶资源在中国非常丰富,三年种植期的杜仲树年产叶量在十到十五公斤之间。

3.杜仲的产地主要分布在云贵高原以东,东黄海以西,秦岭以南,五岭以北,中部地区主要是在长江中下游流域,从杜仲药材产量来看,主要的产出省份是贵州、陕西、湖北。杜仲叶中的有效活性成分如黄酮类、绿原酸、多糖类、多酚类等化合物具有调节血脂、提高免疫等作用。其中杜仲胶是杜仲重要的代谢产物。杜仲胶国际上称古塔波胶,是一种白色丝状天然高分子物质。杜仲胶在其胶细胞中合成及储藏,杜仲胶与天然橡胶互为同分异构体,其结构为反式-聚异戊二烯。杜仲胶与天然橡胶不同,它是硬性橡胶,没有弹性,其具有质硬、耐摩擦、绝缘性好、熔点低等特点,在常温下便于加工,曾被认为是塑料的很好的替代物。由于杜仲胶绝缘性能佳、耐腐蚀性强、耐水性好、耐压强度高等优点,早期被作为海底电缆、高尔夫球的原料使用。目前杜仲胶在一定交联度范围内具有热记忆性能,可被用于新型医用材料、形状记忆材料等特殊领域。

4.一方面,目前杜仲胶提取过程使用到的有机溶液的浓缩与回收过程,一般通过蒸馏的方法进行回收(如中国专利:cn106750371b),这种方式回收有机溶剂能耗大,成本高,耗时长。因此有必要对技术方案进一步改进。

5.另一方面,目前杜仲胶的提取方法主要有有机溶剂法、微生物发酵、酶解法或蒸汽爆破法。有机溶剂法一般是利用一些低极性的溶剂如石油醚、氯仿等,使杜仲胶从杜仲叶细胞中溶解出来,但直接加溶剂提取,产率较低,而且杂质较多,提取的杜仲胶纯度不高,较为清洁的微生物发酵法(如中国专利:cn101914211a)提取杜仲胶,前期发酵周期长,成本高,不适用于工业化生产。最新的一种提取分离杜仲胶的方法(如中国专利申请cn104231281a),采用蒸汽爆破预处理法和酶解等多步骤提取杜仲胶,其程序复杂,操作较难,不利于扩大到工业化生产。因此,传统的溶剂法、微生物发酵法或酶解法以及最新的蒸汽爆破法提取杜仲胶均存在一定缺陷。

技术实现要素:

6.有鉴于上述现有技术存在的问题,本发明提供一种杜仲胶提取与浓缩、回收有机溶剂的方法。

7.本发明采用以下技术方案:

8.一种杜仲胶提取与浓缩、回收有机溶剂的方法,包括以下步骤:

9.s1、杜仲叶原料的预处理;

10.s2、将预处理后的原料进行固液分离;

11.s3、对经s2分离得到的滤渣采用有机溶剂进行提取;

12.s4、对经s3提取得到的溶液,采用纳滤膜,在压力为0.5-3.0mpa下进行浓缩溶液并分离出有机溶剂;

13.s5、将经s4浓缩后的溶液进一步分离溶剂,获得杜仲胶粗胶。

14.本发明采用纳滤膜对提取得到的溶液进行过滤浓缩,可以缩短析胶时间,并有利于有机溶剂的回收。纳滤膜过滤的压力选择太小,过滤速度会非常慢,特别是回收率高的时候;但压力选择太大会容易堵塞膜孔,能耗也大。因此本发明选择在0.5~3.0mpa下进行膜过滤浓缩。

15.为解决传统方法提取杜仲胶存在的问题,本发明将杜仲叶在和碱液共存的状态下,利用湿法超微粉碎预处理提取分离杜仲胶的方法,超微粉碎能加强杜仲胶胶丝的暴露力度,同时达到除杂、降低生产成本、减少能源消耗的作用。

16.s1所述预处理过程中,将杜仲叶原料放置在稀碱液中浸泡一段时间,然后将浸泡后的杜仲叶原料与稀碱液进行湿法超微粉碎。

17.所述稀碱液为常见的碱溶液,包括naoh溶液、koh溶液等。

18.所述稀碱液的质量百分浓度为4~6%。

19.所述杜仲叶原料在稀碱液中浸泡时间为0.25~24h。

20.所述湿法超微粉碎后原料的粒度约为2~40μm。

21.所述湿法超微粉碎时杜仲叶原料与稀碱液的料液比为1:5~1:30。

22.s2中所述的固液分离,采用膜法分离,得到杜仲叶滤渣和滤液。其中膜可选陶瓷微滤膜,孔径范围0.1~0.5μm。

23.为保证最终提取出来的杜仲胶含的色素较少,将s2分离得到所述杜仲叶滤渣用水冲洗过滤,得到基本无色的滤渣再进行提取。

24.s3中所述滤渣提取过程所用的有机溶剂和杜仲叶废渣料液比为1:5至1:15,温度控制在60至90℃,回流提取一次或一次以上,每次0.5~3h。固液比例中固体含量太高,提取效率低;固液比例中固体含量太低,有机溶剂成本高,且后期分离成本也高。

25.所述有机溶剂为石油醚或正己烷中的一种。

26.s5中将经s4浓缩后的溶液进一步采用经冷冻结晶方式,析出杜仲粗胶。

27.所述冷冻结晶温度为0~-20℃,冷冻时间为1~40h。冷冻时间越长,回收率越高。

28.还包括对s4中纳滤膜分离出来的有机溶剂进行回收利用的步骤。有机溶剂的回收可以再次循环应用于s3中对滤渣进行提取。

29.对有机溶剂回收的设备应选用耐有机溶剂的泵、管路和密封圈等配件。

30.本技术的方法在预处理之前,可以包括前处理步骤:将杜仲叶原料进行清洗,烘干后机械粉碎,备用。

31.本发明的有益效果在于:

32.本发明方法,利用膜浓缩技术,浓缩杜仲胶溶液,缩短杜仲胶析出的时间,并能进一步回收有机溶剂,增加了经济附加值。

33.另外,在预处理环节将杜仲叶在和碱液共存的状态下进行超微粉碎,既可以加强杜仲胶胶丝的暴露力度,同时达到除杂、降低生产成本、减少能源消耗的作用。

34.本技术还进一步运用冷冻析胶代替传统的乙醇醇沉析胶,一方面减少了有机溶剂的使用,另一方面析出来的胶丝弹性、韧性强度较好。

35.综上,本发明提供的方法提取率高,工艺简单,胶液分离耗时短,生产成本低,环保节能,大大增加了杜仲胶提取的经济附加值,极大降低杜仲胶的生产成本,适合推广到工业化生产中。

附图说明

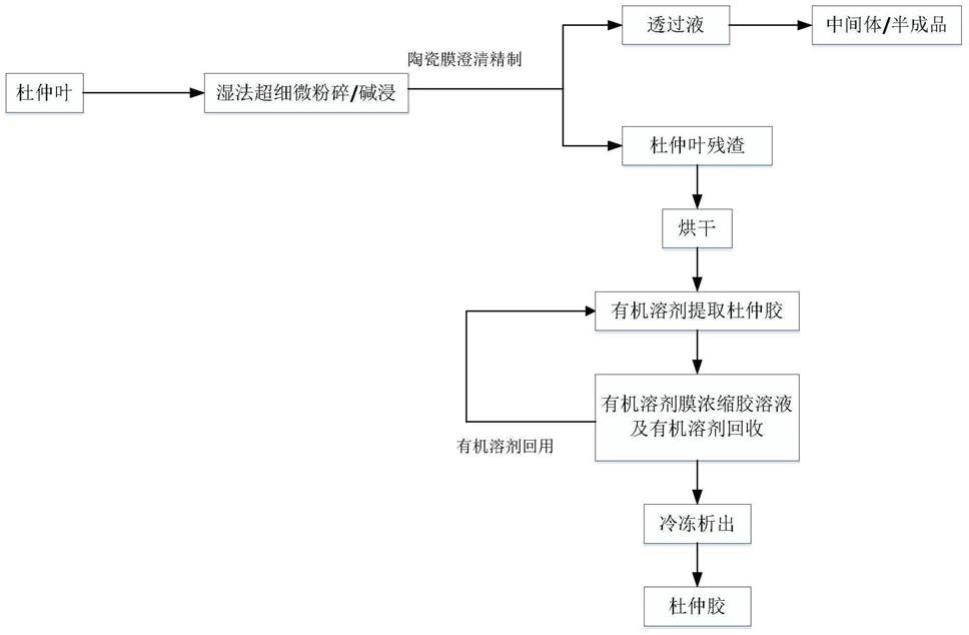

36.图1为本发明杜仲叶中提取杜仲胶工艺流程。

具体实施方式

37.在本发明的描述中,需要说明的是,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

38.下面结合附图和具体的实施例对本发明做进一步详细说明,所述是对本发明的解释而不是限定。

39.实施例1

40.本实施例提供的杜仲叶中提取分离纯化杜仲胶的方法,具体操作如下:

41.步骤(1):将杜仲叶原料进行清洗,烘干后机械粉碎,备用。

42.步骤(2):将物料放置在少量4.5%稀碱溶液中浸泡,浸泡时间为2h,然后按照杜仲叶原料与和稀碱溶液的料液比1:15加入湿法超微粉碎机。湿法超微粉碎机的功率为2kw,粉碎后粒度为2~40μm。

43.步骤(3):将步骤(2)中粉碎得到的料液,经膜孔径为0.2μm的陶瓷膜分离后得到杜仲叶滤渣和透过液。将杜仲叶滤渣用清水冲洗过滤至基本无色,经清水洗涤后的清洗滤渣的液体ph值控制在8~9之间。滤渣烘干备用(通过烘干可以尽可能减少对后期膜浓缩和回收有机溶剂的影响)。

44.步骤(4):将步骤(3)中所得滤渣,按照料液比1:15的比例加入石油醚溶液,石油醚沸程为60~90℃,在75℃下热回流提取两次,每次3h。合并两次提取滤渣的溶液获得含杜仲胶溶液,将该杜仲胶溶液经过纳滤膜浓缩至回收的石油醚体积是剩下的溶有杜仲胶的石油醚溶液体积的2倍后,放入冷冻室中,冷冻温度为-20℃,冷冻结晶2h后过滤,烘干,得杜仲粗胶。

45.采用纳滤膜浓缩回收石油醚,膜为耐有机溶剂涂层的聚丙烯腈纳滤膜,操作压力为1.0mpa,石油醚回收效率为66%。回收后的石油醚可重复用于继续提取杜仲胶。

46.实施例2

47.本实施例提供的杜仲叶中提取分离纯化杜仲胶的方法,具体操作如下:

48.步骤(1):将杜仲叶原料进行清洗,烘干后机械粉碎,备用。

49.步骤(2):将物料放置在少量6%稀碱溶液中浸泡,浸泡时间为0.5h,然后按照杜仲叶原料与和稀碱溶液的料液比1:10加入湿法超微粉碎机。湿法超微粉碎机的功率为10kw,

粉碎后粒度为2~40μm。温度控制在室温。

50.步骤(3):将步骤(2)中粉碎得到的料液,经膜孔径为0.2μm的陶瓷膜分离后得到杜仲叶废渣和透过液。将杜仲叶废渣用清水冲洗过滤至基本无色,经清水洗涤后的清洗滤渣的液体ph值控制在8~9之间。滤渣烘干备用。

51.步骤(4):将步骤(3)中所得滤渣,按照料液比1:10的比例加入正己烷溶液,正己烷的沸程为68~70℃,在68℃下热回流提取两次,每次2h。合并两次提取滤渣的溶液含杜仲胶溶液。含杜仲胶溶液经过纳滤膜浓缩至回收的正己烷体积是剩下的溶有杜仲胶的正己烷溶液体积的1倍后,放入冷冻室中,冷冻温度为-10℃,冷冻结晶4h后过滤,烘干,得杜仲粗胶。

52.采用膜浓缩技术回收石油醚,膜为耐有机溶剂涂层的聚丙烯腈纳滤膜,压力为2.0mpa,有机溶液回收率为50%。回收后的石油醚可用于继续提取杜仲胶。

53.实施例3

54.本实施例提供的杜仲叶中提取分离纯化杜仲胶的方法,具体操作如下

55.步骤(1):将杜仲叶原料进行清洗,烘干后机械粉碎,备用。

56.步骤(2):将物料放置在少量5.5%稀碱溶液中浸泡,浸泡时间为0.25h,然后按照杜仲叶原料与稀碱液的料液比1:5加入湿法超微粉碎机。湿法超微粉碎机的功率为12kw,粉碎后粒度为2-40μm。温度控制在室温。

57.步骤(3):将步骤(2)中粉碎得到的料液,经陶瓷膜分离后得到杜仲叶废渣和透过液。其中膜孔径为0.2μm。将杜仲叶废渣用清水冲洗过滤至基本无色,经清水洗涤后的清洗滤渣的液体要求ph值控制在8~9之间,烘干备用。

58.步骤(4):将步骤(3)中所得滤渣,按照料液比1:5的比例加入石油醚溶液,石油醚沸程为60-90℃,在70℃下热回流提取两次,每次1.5h。合并两次提取滤渣的溶液,杜仲胶溶液经过纳滤膜浓缩至回收的石油醚体积是剩下的溶有杜仲胶的石油醚溶液体积3倍后,放入冷冻室中,冷冻温度为-5℃,冷冻结晶3h后过滤,烘干,得杜仲粗胶。

59.采用膜浓缩技术回收石油醚,膜为耐有机溶剂涂层的聚丙烯腈纳滤膜,压力为0.8mpa,有机溶液回收率为75%。回收后的石油醚可用于继续提取杜仲胶。

60.实施例4

61.本实施例提供的杜仲叶中提取分离纯化杜仲胶的方法,具体操作如下

62.步骤(1):将杜仲叶原料进行清洗,烘干后机械粉碎,备用。

63.步骤(2):将物料放置在少量4%稀碱溶液中浸泡,浸泡时间为24h,然后按照杜仲叶原料与稀碱液的料液比1:30加入湿法超微粉碎机。湿法超微粉碎机的功率为12kw,粉碎后粒度为2~40μm。温度控制在室温。

64.步骤(3):将步骤(2)中粉碎得到的料液,经陶瓷膜分离后得到杜仲叶废渣和透过液。其中膜孔径为0.5μm。将杜仲叶废渣用清水冲洗过滤至基本无色,经清水洗涤后的清洗滤渣的液体要求ph值控制在8~9之间,烘干备用。

65.步骤(4):将步骤(3)中所得滤渣,按照料液比1:8的比例加入石油醚溶液,石油醚沸程为60-90℃,在90℃下热回流提取两次,每次0.5h。合并两次提取滤渣的溶液,杜仲胶溶液经过纳滤膜浓缩至回收的石油醚体积是剩下的溶有杜仲胶的石油醚溶液体积3倍后,放入冷冻室中,冷冻温度为0℃,冷冻结晶10h后过滤,烘干,得杜仲粗胶。

66.采用膜浓缩技术回收石油醚,膜为聚丙烯腈纳滤膜,压力为0.3mpa,有机溶液回收

率为75%。回收后的石油醚可用于继续提取杜仲胶。

67.对比例1

68.本对比例1操作过程与实施例1的区别仅在于:本对比例1步骤4中提取得到的含杜仲胶溶液不经过纳滤膜的浓缩,而是进行了蒸发溶剂的方式浓缩容易,最终杜仲粗胶收率是实施例1收率的0.47倍。

69.对比例2

70.本对比例2操作过程与实施例3的区别仅在于:本对比例2步骤2不经过超微粉碎而进行直接用有机溶剂如石油醚,最终得胶率仅为实施例3的1/3。

71.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。