1.本发明涉及用于制造由可变形材料制成的部件的方法和装置,所述部件特别是用于飞机的元件的边缘。

背景技术:

2.尽管不是排他性的,但本发明更具体地适用于部件的制造,所述部件旨在用于元件的任何类型的边缘,尤其是前缘,所述元件特别是飞机并且尤其是运输飞机的元件。这尤其可以是飞机的外部(所谓的气动)元件,例如气动表面(机翼、稳定器等)或推进系统,或者是飞机内部的元件。

3.目前,此类部件通常由铝合金制成。该制造需要具有热处理的许多连续步骤。这样的制造耗时且成本高。

4.特别是,通常的制造方法在单件式部件的制造中受到很大限制。特别是,它们无法形成非常大尺寸的部件或深部件(deep component)。

5.因此,需要一种解决方案,其使得能够制造尤其旨在用于前述应用的(单件式)部件,所述部件具有各种尺寸和/或形状,并且特别是非常大尺寸的部件和/或深部件。

技术实现要素:

6.本发明的一个目的在于解决这种需要。为此,本发明涉及一种用于制造由可变形材料制成的至少一个部件的装置,所述部件特别是用于飞机的元件的边缘。

7.根据本发明,所述制造装置包括:

‑ꢀ

工具,其设置有两个工具部分,其中至少一个是可移动的,这两个工具部分被构造成能够更靠近彼此移动,并且当这两个工具部分更靠近彼此移动时,能够使由可变形材料制成的板成圆形,所述板通过其两个端部分别固定到所述两个工具部分;

‑ꢀ

模具,其布置在所述工具的周边处,并且设置有模制腔,所述模制腔具有的形状对应于待制造的所述部件的至少一部分的形状,所述模制腔以面向成圆形的板的方式定向;以及

‑ꢀ

位移系统,其构造成将所述成圆形的板牢固地压靠所述模具的所述模制腔,当所述成圆形的板被牢固地压靠所述模制腔时,所述模具能够使所述成圆形的板成形,以便给予所述成圆形的板其最终形状。

8.因此,借助创建用于在模具中经受成型的成圆形的片材,以及借助将设置有模制腔的模具布置在工具的周边处,使得可以设想尤其适于待制造的部件的各种实施例,可以使用所述制造装置来制造不同尺寸的(单件式)部件,并且尤其是大尺寸的部件和/或深部件。

9.在一个特定实施例中,所述工具包括用于使所述两个工具部分更靠近彼此移动的以下致动系统中的至少一种:机械系统、液压系统。

10.有利地,所述位移系统包括以下单元中的至少一种:流体供应单元(其使用外部流体)、流体位移单元(其使用处于工具内部并随着两个工具部分更靠近地移动在一起而移位的流体)。

11.此外,在一个特定实施例中,所述模具包括能够分开和组装的多个壳体部分,所述多个壳体部分按照以下方式中的一种连接到所述工具:

‑ꢀ

所述壳体部分中的至少一个被固定到所述工具部分中的一个;

‑ꢀ

所述壳体部分中的至少一个以可移动的方式连接到所述工具部分中的一个。

12.此外,在另一个实施例中,所述模具包括能够分开和组装的多个壳体部分,并且所述制造装置包括辅助致动系统,所述辅助致动系统构造成能够使所述壳体部分移位,以便组装它们。

13.此外,在一个优选实施例中,所述模具的所述模制腔具有允许同时制造至少两个部件的形状。

14.由所述制造装置执行的制造可冷态执行。然而,在一个特定实施例中,所述制造装置另外包括能够加热至少所述板的烘箱。该特定实施例允许热态制造。

15.本发明还涉及一种用于制造由可变形材料制成的至少一个部件的方法,所述部件特别是用于飞机的元件的边缘。

16.根据本发明,所述制造方法包括至少以下步骤:

‑ꢀ

变形步骤,其在于将由可变形材料制成的板通过其两个端部分别固定到工具的两个工具部分,并且使所述两个工具部分更靠近彼此,以便使所述板成圆形;以及

‑ꢀ

形成步骤,其在于将成圆形的板牢固地压靠布置在所述工具的周边处的模具的模制腔,所述模制腔具有与待制造的所述部件的至少一部分的形状相对应的形状,并且以面向所述成圆形的板的方式定向,以便使所述成圆形的板成形,从而给予所述成圆形的板其最终形状。

17.在本发明的上下文中,所述形成步骤可在变形步骤之后执行。然而,在一个优选实施例中,所述变形步骤和所述形成步骤至少部分地同时执行。

18.由所述制造方法执行的制造可冷态执行。然而,在一个特定实施例中,至少所述形成步骤热态执行,并且作为优选,变形步骤和形成步骤两者都热态执行。

附图说明

19.附图将使得易于理解可如何实施本发明。在这些图中,相同的附图标记表示相似的元件。

20.图1是制造装置的一个特定实施例的局部透视和截面图。

21.图2是使用图1的制造装置制造的部件的透视图。

22.图3是制造装置的工具的一个特定实施例的截面示意图。

23.图4是包括根据第一实施例的模具的制造装置的截面示意图。

24.图5是包括根据第一实施例的模具和流体供应单元的制造装置的截面示意图。

25.图6是包括根据第二实施例的模具的制造装置的截面示意图。

26.图7是图6的制造装置的局部平面图。

27.图8是使用图1的制造装置同时制造的两个部件的局部透视和截面图。

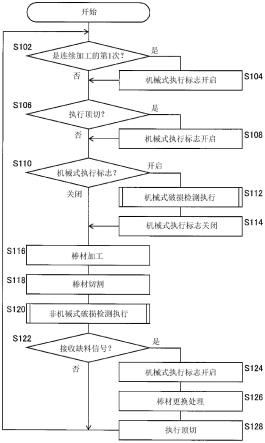

28.图9示意性地示出了制造方法的主要步骤。

具体实施方式

29.在图1中示意性地描绘并图示本发明的装置1是用于制造由可变形材料制成的部件2的装置,所述部件2例如在图2中通过例示方式描绘的部件。

30.在本发明的上下文中,部件2可对应于旨在布置在元件上的部件,所述元件特别是飞机的并且尤其是运输飞机的元件。部件2通常被布置在该元件的边缘上,并且主要但不排他地布置在其前缘上,并且例如可对应于进气唇缘。关于其上布置该部件的元件,该元件尤其可以是飞机外部的(所谓的气动)元件,例如气动表面(机翼、稳定器等)或推进系统,或者是飞机内部的元件。

31.在图2中通过例示的方式描绘的部件2具有环形的整体形状,其具有绕轴线l-l的旋转对称性。在横截面中为u形的部件2设置有两个纵向壁3和4,它们在纵向端部中的一个纵向端部6a处通过圆形底部5联接在一起。在部件2的另一个纵向端部6b处,存在开口7。

32.为了制造部件2,装置1包括工具8,如图3中所描绘的,该工具8设置有两个工具部分9和10。这两个工具部分9和10被构造成能够更靠近彼此移动。为此,这两个工具部分9和10中的至少一个是可移动的。

33.工具8具有纵向轴线x-x。在一个特定实施例中,工具部分9和10具有绕该纵向轴线x-x的旋转对称性。

34.在下面的描述中:

‑ꢀ“

纵向”意指沿纵向轴线x-x或沿平行于该纵向轴线x-x的方向布置的元件;

‑ꢀ“

径向外部”和“径向朝向外侧”意指如下方向,即:该方向径向于纵向轴线x-x,从而远离纵向轴线x-x移动,如图1中的箭头e所示;

‑ꢀ“

径向内部”和“径向朝向内侧”意指如下方向,即:该方向径向于纵向轴线x-x,从而朝向纵向轴线x-x移动,即沿与图1中的箭头e所示的方向相反的方向。

35.工具8还包括常见装置,尤其是一组轨道13(图3),从而使得当这些工具部分9和10更靠近彼此移动时,可以引导一个或多个移动工具部分9和10。

36.工具8还包括致动系统11,其构造成产生允许这两个工具部分9和10更靠近彼此移动的力。致动系统11对工具8的作用由图3中的箭头f图示。

37.在图3的特定实施例中:

‑ꢀ

工具部分10固定。例如,它被安装在未被描绘的常见支撑件上;以及

‑ꢀ

工具部分9是可移动的。在致动系统11的作用(由箭头f图示)下,工具部分9可沿箭头g所示的方向移位。

38.在第一特定实施例中,致动系统11是机械系统,其用于产生旨在使移动工具部分9更靠近固定工具部分10移动的机械作用或压力。例如,该机械系统可设置有活塞,其构造成推动移动工具部分9。

39.此外,在第二特定实施例中,致动系统11是液压系统,其使用流体(液体或气体)的注入来产生旨在使移动工具部分9更靠近固定工具部分10移动的液压压力。

40.此外,在第三特定实施例中,致动系统11是真空系统,其使用“真空”泵来吸入流体(液体或气体),并产生旨在使移动工具部分9更靠近固定工具部分10移动的动作。

41.工具部分9包括纵向端部9a和9b,并且工具部分10包括纵向端部10a和10b。在图3的示例中,工具部分9和10以如下方式布置,即:使得它们的纵向端部9a和10b面向彼此。

42.部件2由板12制成,所述板12例如为片材,由下文中详细说明的可变形材料制成。为此,板12被固定到装置1的工具8。更具体而言,例如为具有两个纵向端部12a和12b的管状部分的板12被固定,如图3中所描绘的:

‑ꢀ

通过其纵向端部中的一个纵向端部12a固定到工具部分10的纵向端部10b;以及

‑ꢀ

通过另一个纵向端部12b固定到工具部分9的纵向端部9a。

43.例如,这些固定可借助于夹具系统来执行,该夹具系统能够通过夹持将板12的纵向端部12a和12b保持在工具部分9和10上,例如使用螺接到工具部分9和10的纵向端部9a和10b的背板(未描绘),从而捕获板12的纵向端部12a和12b,或者通过其他常规的机械装置。

44.当板12通过其端部12a和12b以上述方式固定到工具8,并且这两个工具部分9和10更靠近彼此移动,尤其是当工具部分9如图3中的箭头g所示更靠近工具部分10移动时,板12(由可变形材料制成)沿图4中的箭头h所示的方向变形,即径向于纵向轴线x-x沿远离该纵向轴线x-x的方向,即径向朝向外侧。

45.更具体而言,随后使板12成圆形和盘形(rounded and dished),如图4中可见的。

46.在本发明的上下文中,可变形材料意指能够经受塑性变形的材料。这种变形可主要在对材料的化学状态没有任何改变的情况下进行。在一种优选应用中,所述材料是金属材料,并且尤其是钛合金或铝合金。

47.特别是如图1和图4中所描绘的,装置1还包括模具14,其径向围绕工具8布置在工具8的周边8a处。

48.模具14设置有(中空的)模制腔15,该模制腔15具有的形状对应于待制造的部件的形状。

49.在图4的示例中,模制腔15具有环形腔的形式,该环形腔的内部面16设置有底部17并通向开口18。具有其模制腔15的模具14以如下方式布置,即:使得开口18以面向成圆形的板12的方式定向,即径向朝向内侧。因此,板12可经由如图4中所描绘的开口18进入模制腔15,以便牢固地压靠模制腔15的内部面16,直到如图1中所描绘的端壁17。

50.如图4中示意性地示出的,装置1还包括位移系统19,其构造成产生旨在将板12径向推向外侧的动作,如箭头h所示。该动作的目的在于作用在成圆形的板12上,以便使它变形,直到它被牢固地压靠模具14的模制腔15的内部面16,使得它符合所述内部面16的形状,如图1中所示。因此,这样的动作允许成圆形的板12(由可变形材料制成)通过塑性变形而变形,以便给予它模制腔15的形状,该形状代表待制造的部件2的很大一部分或待制造的部件2的整体的最终形状(definitive shape)。

51.在图5中描绘的第一实施例中,位移系统19包括流体供应单元20。该流体供应单元20使用工具8和模具14外部的流体(液体或气体),并且该流体被储存在罐21中并经由管22传输。流体供应单元20被构造成将增加体积的该流体注入到工具8的封闭腔室中,该封闭腔室例如通过工具部分9和10以及通过板12形成,以便在板12的径向内部面12c上产生压力,以便将板12推靠模制腔15。

52.此外,在图4中示意性地描绘的第二实施例中,位移系统19包括流体位移单元23。该流体位移单元23使用位于工具8内的封闭腔24(图1)内的流体(液体或气体)。腔24由板12

以及工具部分9和10形成。流体位移单元23被构造成使得当这两个工具部分9和10更靠近彼此移动时,腔24的容积以压缩该流体的方式减小,从而在板12的径向内部面上产生压力。该压力将板12推靠模制腔15。

53.在本发明的上下文中,布置在工具8的(径向外部)周边8a处的模具14能够以各种方式产生。

54.作为优选,模具14包括壳体(设置有模制腔15),该壳体由若干个(单独的)壳体部分形成,这些壳体部分一方面能够彼此分开,并且另一方面能够被组装。这些壳体部分中的每一个包括模制腔部分。这些模制腔部分使得当各个壳体部分通过彼此接触而被组装时,模制腔15被完全重建。

55.在图5中描绘的第一实施例中,模具14包括两个壳体部分25和26,优选为两个半壳体。这些壳体部分25和26中的每一个相应地包括模制腔部分27、28。因此,当这两个壳体部分25和26如图5中所描绘的彼此接触时,模制腔15被重建。

56.半壳体25经由连接面25a固定到工具部分9的周边,即径向固定在外侧上。该固定例如通过焊接或通过栓接来实现。

57.另外,半壳体26经由连接面26a固定到工具部分10的周边,即径向固定在外侧上。该固定同样例如通过焊接或通过栓接来实现。

58.半壳体25和26以如下方式固定,即:使得当这两个工具部分9和10到达它们的最大接近位置时,如图5中所描绘的,半壳体25和26的相互相对的面25b和26b彼此接触,并且模具14在其模制腔15(由模制腔部分27和28构成)完全重建的情况下重新形成(reform)。

59.在图5的这个位置,板12可牢固地压靠模制腔15。

60.在图6和图7中描绘的第二实施例中,模具14包括:多个壳体部分29、30、31和32,其中每一个以可移动的方式连接到所述工具部分9和10中的一个;以及机械致动系统33,例如联杆和凸轮的系统。

[0061]“以可移动的方式连接”意味着所关注的壳体部分29、30、31和32保持连接到对应的工具部分9、10,但其能够借助于致动系统33以旋转(如图6和图7中的箭头i所示)和/或以平移(如图6和图7中的箭头j所示)移位,该致动系统33的作用由点划线的箭头34图示。因此,这些移动壳体部分29至32中的每一个都能够采取至少两个不同的位置,即分开(与对应的工具部分)位置和组装位置,并且能够通过旋转和/或通过平移从这些位置中的一个移位到另一个。

[0062]

当所有的壳体部分都被带入到组装位置时,模具14在其模制腔15完全重建的情况下重新形成。

[0063]

取决于实施例,当两个工具部分9和10更靠近地移动在一起时,或者在所述移动在一起结束时,这些壳体部分可被带入到组装位置。

[0064]

在图6和图7的示例中,模具14包括(以可移动的方式)连接到工具部分9的一组35的壳体部分29和30,以及(以可移动的方式)连接到工具部分10的一组36的壳体部分31和32。

[0065]

在图6和图7的示例中,每组35、36的壳体部分包括呈圆弧形式的多个壳体部分,例如对于图7中部分描绘的组35为四个壳体部分。组35、36中的壳体部分在彼此接触时形成半壳体。这两个半壳体(分别从这两个组35和36获得)使得可以形成模具14。

[0066]

此外,在一种实施例变型(未描绘出)中,模具的一些壳体部分可如上述第一实施例中那样被固定到工具部分9和10,并且模具的其他壳体部分可如上述第二实施例中那样以可移动的方式连接到工具部分9和10。

[0067]

此外,在第三实施例中,装置1包括图1中描绘的辅助致动系统39。

[0068]

在该第三实施例中,模具14包括呈圆弧形式的多个壳体部分37、38,例如四个壳体部分,它们可借助于辅助致动系统39(其作用由点划线的箭头40图示)来接触以重构模具14。

[0069]

在该第三实施例中,壳体部分37和38最初从工具8径向(朝向外侧)分开。辅助致动系统39被构造成使壳体部分37和38沿图1中的箭头k所示的方向移位,以便使它们彼此接触,以形成模具14,并且使它们与工具8的周边8a接触。

[0070]

特别是在图1、图4、图5和图6中描绘的示例中,模具14和模制腔15具有使得它们能够制造基本上呈环的形状的部件42(图8)的形状。在沿图1中描绘的线43切割之后,该部件42可用于形成如图8中描绘的两个部件2。这两个部件2中的每一个都与图2中所示的部件2相同。

[0071]

在本发明的上下文中,模具14和模制腔15可具有适当的形状和/或尺寸,从而允许制造不同尺寸和/或形状的部件。除了环形部件之外,它们例如还能够制造直线部件、尤其是成形为圆弧的弯曲部件或者任何形状的部件。另外,这些部件的深度和/或尺寸可变化很大。

[0072]

在本发明的上下文中,由如上文所述的装置1执行的制造可冷态执行(performed cold)。然后在环境温度下使用装置1。

[0073]

在本发明的上下文中,该制造也可热态执行(performed hot)。为此,在一个特定实施例中,装置1另外包括图4中示意性地描绘的烘箱41。该烘箱41能够接受工具8和模具14,并且被构造成产生预定温度,例如在500℃和950℃之间。因此,该特定实施例允许通过在使板12变形之前和在使其变形的同时加热板12来制造部件2。

[0074]

在该特定实施例的第一变型中,仅板12位于烘箱内,工具8和模具14被置于环境温度下。因此,该实施例变型允许通过在板12在模具14中定位和变形之前仅加热板12来制造部件2。

[0075]

在第二实施例变型中,模具14可以是加热模具,并且被构造成直接加热板12。因此,该实施例变型允许在不使用烘箱的情况下热态制造。

[0076]

如上文所述的装置1能够实施用于制造由可变形材料制成的部件的方法p,所述部件例如图2中所描绘的部件。

[0077]

为此,如图9中所描绘的,方法p包括以下步骤:

‑ꢀ

变形步骤e1,其在于将由可变形材料制成的板12经由其两个端部分别固定到工具8的两个工具部分9和10。该变形步骤e1还在于使用致动系统11使工具的两个部分9和10更靠近彼此,以便使板12成圆形;以及

‑ꢀ

形成步骤e2,其在于将板12牢固地压靠模具14的模制腔15,该模具14被布置在工具8的周边处,使得板12符合模制腔15的形状。

[0078]

因为模制腔15具有与待制造的部件2的至少一部分的形状相对应的形状,并且以面向成圆形的板12的方式定向,所以该动作允许成圆形的板12以给予它其最终形状的方式

成形。

[0079]

方法p还包括修整步骤e3,其在于将在形成步骤e2结束时获得的部件从模具释放,并对所述部件执行修整操作,特别是通过修剪掉可能存在的任何多余材料和/或通过沿线43(图1中所示)进行切割,以获得两个部件2。在修整步骤e3结束时,获得使用方法p制造的一个或多个部件2。

[0080]

在第一实施例中,在变形步骤e1之后执行形成步骤e2。

[0081]

此外,在第二实施例中,变形步骤e1和形成步骤e2至少部分地同时执行。

[0082]

此外,通过方法p执行的制造可冷态或热态执行。

[0083]

当制造热态执行时,工具8和模具14被结合到如图4中描绘的烘箱41中,并且至少形成步骤e2热态执行,即在烘箱41所产生的温度下执行。

[0084]

在第一变型中,仅板12被结合到烘箱中,工具8和模具14被置于环境温度下。在这种情况下,板12首先在烘箱中被加热,并且随后被定位在模具14中,以便变形。

[0085]

在第二变型中,设想使用加热模具14。

[0086]

作为优选,变形步骤e1和形成步骤e2两者均热态执行。

[0087]

允许通过材料的移位和变形来制造单件式部件的如上文所述的装置1和方法p提供了许多优点。

[0088]

特别是,借助产生(使用工具8)成圆形并在模具14中经受成型的板12,并且借助将模具14布置在工具8的周边处,这使得可以设想适合于待制造的部件的不同实施例,装置1和方法p使得可以制造不同尺寸和/或形状的部件2,特别是环形部件、直线部件或弯曲部件,特别是成形为圆弧的弯曲部件。

[0089]

它们尤其是允许制造具有非常大的尺寸的部件和/或深部件,也就是说具有非常长的纵向壁3和4(图2)的部件。为此,需要提供所需形状的模制腔15和足够长度的板12。

[0090]

装置1和方法p可用于制造由不同材料制成的部件,尤其是金属材料,并且特别是由钛合金或铝合金制成。

[0091]

另外,尤其是由于模具14布置在工具8的周边处,获得了装置1中的内应力的平衡分布。

[0092]

此外,在一个优选实施例中,使用合适形状的模具,装置1允许在方法p的单次实施中同时制造两个部件2,例如图8中描绘的那些部件。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。