1.本发明涉及模具制造领域,具体涉及一种拉延模具及其设计和制造方法。

背景技术:

2.随着全球温室效应和能源危机的加剧,汽车的节能减排势在必行。在此背景下,新能源汽车得到了飞速的发展,国内外涌现出不少新兴造车势力,乘用车市场竞争日益加剧。在日益加剧的竞争大环境下,降低生产制造成本尤为重要。

3.目前在汽车覆盖件冲压模具中,拉延筋按数量可以分为两类:单筋和双筋。常规的双筋结构具有两条拉延筋,两条拉延筋之间存在一处平面区域即管理面,合模时管理面用以调节坯料的进料速度,并保证模具及坯料具有一定的强度及耐磨性,合模过程中,坯料从双拉延筋的外圈拉延筋向型腔流动,冲压结束后,型腔以外的坯料即废料最终成型在管理面上,由于管理面的存在导致废料尺寸过大,材料利用率不高。

技术实现要素:

4.有鉴于此,本发明提供一种拉延模具及其设计和制造方法,通过改造拉延筋结构,提升了材料的利用率,同时在拉延筋区域设置镶块结构,增加了对应区域的模具强度,提升了制备所得的零部件的刚度。

5.本发明提供的一种拉延模具,包括凹模、凸模、以及压边圈,所述凹模与所述凸模配合,形成用于成型零部件的型腔,所述压边圈位于所述凹模和所述凸模之间,用于与所述凹模配合以压紧坯料,所述凹模和所述压边圈上均设有拉延筋,所述拉延筋包括内筋和外筋,所述内筋和所述外筋之间通过一过渡段光滑连接。

6.进一步地,所述凹模、所述凸模和所述压边圈上均设有成型面,所述凹模的成型面的中部向内凹陷,形成一凹陷部,所述凸模的成型面的中部向外凸出,形成一凸出部,所述凸出部和所述凹陷部配合,形成用于成型零部件的型腔,所述压边圈的成型面的中部中空,形成一空心部,所述拉延筋位于所述凹模的凹陷部周围与所述压边圈的空心部周围。

7.进一步地,所述拉延筋包括凹筋和凸筋,所述凹筋位于所述压边圈上且围绕所述空心部设置,所述凸筋位于所述凹模上且围绕所述凹陷部设置。

8.进一步地,所述凹筋和所述凸筋均包括所述内筋和所述外筋,所述凹筋的内筋靠近所述压边圈的空心部,所述凹筋的外筋设于所述凹筋的内筋外侧,所述凸筋的内筋靠近所述凹模的凹陷部,所述凸筋的外筋设于所述凸筋的内筋外侧。

9.进一步地,所述压边圈上的内筋和外筋相对于所述压边圈的表面向内凹陷,所述凹模上的内筋和外筋相对于所述凹模的凹陷部外侧的凹模表面向外凸伸。

10.进一步地,所述凹模上的内筋和外筋的横截面均为凸弧形,且所述凹模上的内筋和外筋之间的过渡段的横截面为凹弧形,所述压边圈上的内筋和外筋的横截面为梯形,且所述压边圈上的内筋和外筋之间的过渡段横截面为凸弧形。

11.进一步地,所述凹模上的外筋与其外侧的凹模表面之间、所述凹模上的内筋与其

内侧的凹模表面之间、以及所述压边圈上的内筋和外筋的底部边角部位设有凹圆角,所述凹圆角、以及所述凹模上的内筋和外筋之间的过渡段在成型过程中均不与坯料接触。

12.进一步地,所述压边圈上内筋和外筋之间的过渡段的半径为所述凹模上内筋或外筋半径的0.5-1倍。

13.进一步地,所述凹模上设有凹模镶块,所述凸筋设置在所述凹模镶块上,所述凹模镶块的强度和耐磨性能分别大于所述凹模的强度和耐磨性能。

14.进一步地,所述压边圈上设有压边圈镶块,所述凹筋设置在所述压边圈镶块上,所述压边圈镶块的强度和耐磨性能分别大于所述压边圈的强度和耐磨性能。

15.本发明还提供了一种拉延模具的设计和制造方法,包括:

16.进行拉延工艺的数据分析:将原始产品导入仿真分析软件进行成形仿真分析,得到合理的压料面、拉延筋参考模面、补充面特征以及拉延筋系数;

17.进行拉延工艺的设计:在三维建模软件中参照成形仿真分析结果进行完整的模具工艺图设计,得到坯料尺寸、闭模高度和送料高度,并构建上模面、压边圈模面的轮廓;

18.进行拉延加工数据的设计:基于得到的模具工艺图进行加工数据优化,得到含拉延筋的上模面和压边圈模面的三维图;

19.进行拉延模结构的设计:基于得到的模具工艺图进行模具结构设计,在坯料尺寸、闭模高度、送料高度、以及上模面和压边圈模面的三维图的基础上,得到凹模、凸模、压边圈的初版结构数据,并将优化好加工数据的上模面和压边圈模面导入重构模具型面区域,得到完整的凹模、凸模、压边圈、凹模镶块、压边圈镶块的模具结构数据;

20.进行模具的加工和组立:基于得到的完整的模具结构数据进行模具加工;

21.进行模具的调试:基于完整的实物模具进行上机调试,得到所需的模具。

22.进一步地,在进行拉延工艺的数据分析时,得到的拉延筋系数包括拉延筋间距、拉延筋宽度、拉延筋高度、拉延筋深度、拉延筋阻料系数、以及拉延筋拔模角度。

23.进一步地,在进行拉延工艺的设计时,上模面和压边圈模面的轮廓依据补充面、压料面、拉延筋间距、拉延筋宽度、拉延筋高度、拉延筋拔模角度、内外拉延筋过渡区域圆角构建。

24.进一步的,在进行拉延加工数据的设计时,优化的加工数据包括清圆角、强压补偿、扰度补偿、比例缩放、以及反弹补偿。

25.进一步的,模具的加工包含上模面、压边圈模面、凹模、凸模、压边圈、凹模镶块、压边圈镶块的独立加工以及组合加工,在完成组合机加工后,将凹模镶块、压边圈镶块分别从凹模、压边圈中取出进行高频淬火、回火热处理;再将热处理后的凹模镶块、压边圈镶块接触坯料面进行渗氮处理。

26.与现有的技术相比,本发明具有以下有益的技术效果:

27.本发明提供的一种拉延模具及其设计和制造方法,通过取消常规双拉延筋的管理面,以一个凸起的小圆弧状的过渡段进行过渡,缩短了内筋与外筋之间的距离,减少了废料的尺寸,提升了材料利用率,进而降低了制造成本,此外,在凹模与压边圈上的拉延筋区域采用镶块结构代替,提升了制备所得零部件的刚度。

附图说明

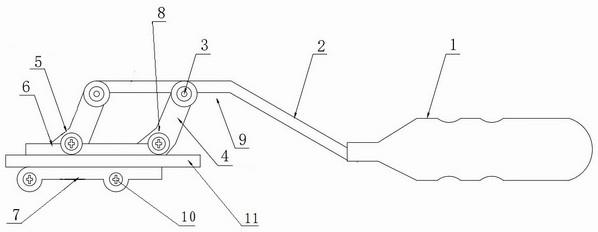

28.图1为本发明中上模面的结构示意图;

29.图2为本发明中压边圈模面的结构示意图;

30.图3为本发明中凹模及凹模镶块组装的结构示意图;

31.图4为本发明中凸模的结构示意图;

32.图5为本发明中压边圈及压边圈镶块组装的结构示意图;

33.图6为本发明中凹模镶块的结构示意图;

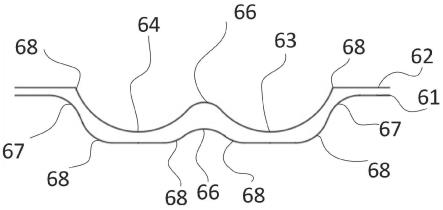

34.图7为本发明中压边圈镶块的结构示意图;

35.图8为本发明中凹模、凸模、压边圈装配关系示意图;

36.图9为本发明中凹筋与凸筋合模时横截面结构示意图;

37.图10为本发明一种拉延模具的设计和制造方法的流程图。

38.其中:10-上模面;20-压边圈模面;30-凹模;31-凹模镶块;32-凹陷部;40-凸模;42-凸出部;50-压边圈;51-压边圈镶块;52-空心部;60-拉延筋;61-凹筋;62-凸筋;63-内筋;64-外筋;66-过渡段;67-凸圆角;68-凹圆角;80-成型面。

具体实施方式

39.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

40.在本发明的描述中,需要说明的是,本描述中指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.请参图1-7,本发明提供一种拉延模具,包括凹模30、凸模40和压边圈50,凹模30与凸模40配合,形成用于成型零部件的型腔,压边圈50位于凹模30和凸模40之间,用于与凹模30配合以压紧坯料,凹模30和压边圈50上均设有拉延筋60,拉延筋60包括内筋63和外筋64,内筋63和外筋64之间通过一过渡段66光滑连接。

42.具体地,成型后的凹模30、凸模40和压边圈50上均设有成型面80,凹模30的成型面80的中部向内凹陷,形成一凹陷部32,凸模40的成型面80的中部向外凸出,形成一凸出部42,压边圈50的成型面80的中部中空,形成一空心部52,拉延筋60位于凹模30的凹陷部32周围与压边圈50的空心部52周围。凹模30和凸模40通过上模面10成型,上模面10为凹模30和凸模40的成型提供加工数据,保证凹模30和凸模40的成型面80在结构上相互对应。需要注意的是,数据设计时,凸模40和凹模30的外形基本相同,但凸模40的凸出部42的尺寸要小于凹模30的凹陷部32的尺寸,这样在合模的过程中,凸模40的凸出部42和凹模30的凹陷部32配合,形成能够用于成型零部件的型腔。压边圈50通过压边圈模面20成型,压边圈模面20为压边圈50的成型提供加工数据。上模面10和压边圈模面20的外围形状均为环形,具体形状可根据实际所需的加工零件而定。压边圈模面20的中部中空,成型后的凹模30、凸模40以及压边圈50的外围形状也均为环形,具体形状可根据实际所需的加工零件而定。

43.请参图3、图5-图7以及图9,拉延筋60包括凹筋61和凸筋62,凹筋61位于压边圈50上且围绕空心部52设置,凸筋62位于凹模30上且围绕凹陷部32设置。

44.进一步地,凹筋61和凸筋62均为双拉延筋,凹筋61和凸筋62均包括内筋63和外筋64,凹筋61的内筋63靠近压边圈50的空心部52,凹筋61的外筋64设于凹筋61的内筋63外侧,凸筋62的内筋63靠近凹模30的凹陷部32,凸筋62的外筋64设于凸筋62的内筋63外侧。压边圈50上的内筋63和外筋64相对于压边圈50的表面向内凹陷,凹模30上的内筋63和外筋64相对于凹模30的凹陷部32外侧的凹模表面向外凸伸。在合模过程中,凹筋61和凸筋62配合,使坯料能够从二者之间流动。

45.请再参图9,凹模30上的内筋63和外筋64的横截面均为凸弧形,且凹模30上的内筋63和外筋64之间的过渡段66的横截面为凹弧形,压边圈50上的内筋63和外筋64的横截面类似于梯形,且压边圈50上的内筋63和外筋64之间的过渡段66横截面为凸弧形。压边圈50上内筋63和外筋64之间的过渡段66的半径为凹模30上内筋63或外筋64半径的0.5-1倍。

46.合模时,凹模30上的内筋63和外筋64的横截面与压边圈50上的内筋63和外筋64的横截面相对应,凹模30上的内筋63和外筋64之间的过渡段66与压边圈50上的内筋63和外筋64之间的过渡段66相对应。坯料进料时与拉延筋60上的多个凸圆角67(凸圆角67位于压边圈50上的外筋64与其外侧的压边圈50表面之间、压边圈50上的内筋63与其内侧的压边圈50表面之间、凹模30的内筋63和外筋64以及压边圈50和凹模30的过渡段66上)接触,进料阻力靠多个凸圆角67实现,而凸圆角67对应的凹圆角68(凹圆角68位于凹模30上的外筋64与其外侧的凹模表面之间、凹模30上的内筋63与其内侧的凹模表面之间、以及压边圈50上的内筋63和外筋64的底部边角部位)采用避空设计,凹圆角68和凹模30上的内筋63和外筋64之间的过渡段66在成型过程中均不与坯料接触。

47.相比于现有技术中的常规双拉延筋,本发明中内筋63和外筋64之间取消了常规双拉延筋之间的管理面,通过弧形的过渡段66光滑连接,且内筋63和外筋64的中心距离相比常规双拉延筋缩短了一个内筋63或外筋64的半径r,这样既保证拉延筋60的阻料效果,又减少了废料的尺寸,提升了坯料的利用率。

48.请参图3和图5,为了进一步提升零部件的刚度,凹模30在凹陷部32周围的部分区域设有凹模镶块31,凸筋62设置在凹模镶块31上,压边圈50在空心部52周围的部分区域设有压边圈镶块51,凹筋61设置在压边圈镶块51上,凹模镶块31和压边圈镶块51均采用高强度耐磨材质的钢块,其强度和耐磨性能分别大于对应的凹模30和压边圈50的强度和耐磨性能,且该钢块采用淬火热处理、型面区域采用渗氮工艺处理,利用凹模镶块31和压边圈镶块51替代对应区域的模具材料,可以增加该部分区域的模具强度,进而增加坯料的耐磨损性,使制得的零部件对应区域的强度更高。

49.如图8所示,在冲压工作中,凹模30固定在冲压床上,凸模40固定在工作台下面(图8未展示凸模40的全部),压边圈50固定在工作台上,位于凹模30和凸模40之间,冲压时,凹模30和凸模40的成型面80之间形成型腔,坯料从压边圈50进入型腔,进行冲压工作。

50.请参图10,本发明一种拉延模具的设计和制造方法具体步骤如下:

51.步骤s1,进行拉延工艺的数据分析:将原始产品导入仿真分析软件(例如autoform)进行成形仿真分析,得到合理的压料面(压边圈面)、拉延筋参考模面(拉延筋在压料面上生成的面)、补充面特征(工艺补充面上的凸起、凹陷等特征)、拉延筋系数(拉延筋间距、拉延筋宽度、拉延筋高度、阻料系数、拉延筋拔模角度)等。

52.步骤s2,进行拉延工艺的设计:在三维建模软件(例如catia或ug等)中参照成形仿

真分析的结果进行完整dl图(模具工艺图)设计,得到所需的坯料尺寸、闭模高度、送料高度,并构建上模面10、压边圈模面20的大致轮廓(包含补充面、压料面、拉延筋间距、拉延筋宽度、拉延筋高度、拉延筋拔模角度、内外拉延筋过渡区域圆角);

53.步骤s3,进行拉延加工数据的设计:基于步骤s2得到的完整的dl图在cad软件里进行加工数据的优化,包括但不限于清圆角(清除模面上的凹圆角,特别是拉延筋处圆角,以避免材料应力集中,保证模具强度,提升模具使用寿命)、强压补偿(处理模面的外观质量问题,如凹坑、凸起、变形等问题)、扰度补偿、比例缩放(防止变形)、反弹补偿等,得到较为完整的含拉延筋60的上模面10和压边圈模面20的三维图;

54.步骤s4,进行拉延模结构的设计:基于步骤s2得到的完整的dl图进行模具结构设计,在坯料尺寸、闭模高度、送料高度、以及上模面10和压边圈模面20的三维图的基础上,得到凹模30、凸模40、压边圈50的初版结构数据,再通过将步骤s3中优化好加工数据的上模面10和压边圈模面20导入重构模具型面区域后,得到完整的凹模30、凸模40、压边圈50、凹模镶块31、压边圈镶块51的模具结构数据;

55.步骤s5,进行模具的加工和组立:基于步骤s4得到的完整的模具结构数据进行模具加工,包含上模面10、压边圈模面20、凹模30、凸模40、压边圈50、凹模镶块31、压边圈镶块51的独立加工以及组合加工。在完成组合机加工后,将凹模镶块31、压边圈镶块51分别从凹模30、压边圈50中取出进行高频淬火、回火热处理;再将热处理后的凹模镶块31、压边圈镶块51接触坯料面进行渗氮处理,以此增加模具自身强度,提升材料耐磨性;

56.步骤s6,进行模具的调试:基于完整的实物模具进行上机调试,包括但不限于模具的闭模高度(凹模30、凸模40、压边圈50合模后的总高度是否达标)、主副缸吨位(冲床的最大锁模力是否合格)、二次清圆角(再次清除模面上的凹圆角)、合模率(凹模30、凸模40、压边圈50的契合程度)等多项参数调试,最后得到所需的模具,然后即可利用得到的模具进行零部件生产。

57.在生产零部件时,首先将坯料放置在压边圈50上,凹模30固定在冲床上,凸模40固定在工作台下面,压边圈50固定在工作台上面,然后通过工作台底部的气缸顶起凸模40,控制凹模30从上向下运动,接触压边圈50后夹紧坯料,接着控制凹模30与压边圈50一起向下运动,直至凹模30受到凸模40的反向作用力后停止运动,分离凸模40与凹模30,坯料成型,零部件生产完成。

58.经过上面的叙述可以知道,本发明通过取消常规双拉延筋之间的平面状管理面,以一个弧形的过渡段进行过渡,缩短了内筋与外筋之间的距离,减少了废料的尺寸,提升了材料利用率,进而降低了制造成本,除此在外,在凹模与压边圈上设置拉延筋的区域采用镶块结构代替对应的模具材料,提升了制备所得的零部件的刚度。

59.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。