1.本发明涉及一种自动挂标牌系统,尤其是一种线材盘卷自动挂标牌系统,属于盘卷标识的技术领域。

背景技术:

2.目前,现场生产的钢筋线材绕成盘卷后,经悬挂流水线先流转至打包工位,由多股钢线或钢带进行自动穿心打包捆绑,再由人工对当前盘卷操作挂牌。挂牌时,操作人员首先拿取标牌和挂钩,先将标牌挂至挂钩上,再将挂钩悬挂于线材盘卷内圈距两端约300mm的不同的打包钢线或钢带上,从而完成挂牌。

3.然而,线材盘卷在流转至挂牌工位时表面仍具有较高温度,该人工挂牌方式,一方面需要操作人员在盘卷流水线中穿行,另一方面需要将挂钩伸入盘卷内部,在打捆的钢线或钢带寻找合适的挂标点,就会存在较大的安全隐患,容易造成操作人员烫伤。因此,急需提供一种全自动化的线材盘卷挂标牌系统,以改善操作人员的工作环境,减轻劳动强度,降低操作人员人身伤害风险,提高现场安全指数。

技术实现要素:

4.发明目的:针对上述问题,本发明的目的是提供一种线材盘卷自动挂标牌系统,以实现全自动化的线材盘卷挂标牌作业。

5.技术方案:一种线材盘卷自动挂标牌系统,包括盘卷支撑座、制钩机、机器人本体、执行机构、激光打标机、标牌移载装置,所述盘卷支撑座、制钩机、激光打标机围绕所述机器人本体摆放,所述盘卷支撑座用于摆放线材盘卷,所述制钩机用于制备挂钩,所述标牌移载装置设置于所述激光打标机的出口处,用于承载和定位所述激光打标机输出的标牌,所述机器人本体的活动范围覆盖所述标牌移载装置、制钩机、线材盘卷;所述执行机构包括安装杆、图像采集装置、挂钩夹爪,所述安装杆一端连接所述机器人本体、另一端连接所述挂钩夹爪、中部固定所述图像采集装置,所述图像采集装置用于识别所述线材盘卷上的挂标点,所述挂钩夹爪用于从所述制钩机上取出所述挂钩,并利用所述挂钩从所述标牌移载装置上穿过所述标牌,再将所述挂钩挂到所述线材盘卷上。

6.本发明的原理是:首先通过制钩机完成挂钩的制备,并通过激光打标机完成标牌的打印,再通过标牌移载装置将标牌输送到指定位置。之后,机器人本体驱动挂钩夹爪到达制钩机处,取出制备好的挂钩。再之后驱动挂钩夹爪到达标牌移载装置处,挂钩夹爪驱动挂钩穿过标牌,完成标牌与挂钩的安装固定。之后,驱动安装好标牌的挂钩到达线材盘卷处,并通过图像采集装置识别线材盘卷上合适的挂标点,最终挂上挂钩,从而完成全自动化的线材盘卷挂标作业。

7.进一步,所述执行机构包括多个挂钩夹爪,多个所述挂钩夹爪呈射线状布置在所述安装杆上,以提高挂牌效率,且与线材盘卷的挂牌点相适应。

8.进一步,还包括取钩机构,所述取钩机构包括回转底座、第一回转气缸、伸缩气缸、

取钩夹爪,所述回转底座与所述制钩机固连,所述第一回转气缸固定在所述回转底座上,所述伸缩气缸固定在所述第一回转气缸上,所述伸缩气缸的输出端连接所述取钩夹爪,所述取钩夹爪与所述制钩机的输出端对位设置。本结构中,在制钩机完成挂钩的制备后,通过伸缩气缸驱动取钩夹爪到达制钩机的输出端,夹取挂钩后缩回,并通过第一回转气缸驱动取钩夹爪转向另一侧,以便于挂钩夹爪更加便捷和精确的夹取挂钩。

9.优选的,所述挂钩由一根铁丝弯折成型,一端向外延伸形成外延脚、另一端向内围合形成收拢脚,所述收拢脚抵靠在外延脚上,且所述收拢脚与外延脚之间的夹角为锐角。本结构中,外延脚用于完成插标和挂标作业,收拢脚用于形成夹点,防止标牌从挂钩上掉落。

10.进一步,所述挂钩还包括第一定位直角,所述取钩夹爪包括取钩阴爪、取钩阳爪、取钩气缸,所述取钩阴爪、取钩阳爪固定在所述取钩气缸上,且在所述取钩气缸的驱动下相互咬合,所述取钩气缸连接所述伸缩气缸的输出端,所述取钩阴爪的咬合面上开设有直角槽,所述取钩阳爪的咬合面上开设有直角凸起,所述直角槽、直角凸起与所述第一定位直角对位,以准确定位和夹取挂钩。

11.进一步,所述直角槽呈t字型,包括横槽和竖槽,对应的,所述直角凸起也呈t型,包括横向凸起和竖向凸起,所述横槽与所述横向凸起对位匹配,所述竖槽与所述竖向凸起对位匹配。本结构中,通过t字型结构,在咬合面形成双重直角槽,可在一侧的直角槽咬合面破损后迅速调整,使用另一侧的直角槽,延长了使用寿命。

12.进一步,所述挂钩还包括第二定位直角,所述挂钩夹爪包括挂钩阴爪、挂钩阳爪、挂钩气缸,所述挂钩阴爪、挂钩阳爪固定在所述挂钩气缸上,且在所述挂钩气缸的驱动下相互咬合,所述挂钩气缸连接所述安装杆,所述挂钩阴爪的咬合面上开设有阴t型槽,所述挂钩阳爪的咬合面上开设有阳t型槽,所述阴t型槽、阳t型槽与所述第二定位直角对位设置,以准确定位和夹取挂钩。

13.进一步,所述挂钩阴爪的咬合面上还设置有咬合齿,所述咬合齿相对设置于所述阴t型槽的两侧,所述挂钩阳爪的咬合面上还开设有与所述咬合齿对位的卡槽,且所述卡槽的深度大于所述阳t型槽,以强化挂钩的咬合力度。

14.进一步,还包括挂钩检测机构,所述挂钩检测机构包括第二回转气缸、连接板、接近开关,所述第二回转气缸固定在所述回转底座上,所述连接板一端固连所述第二回转气缸、另一端固连所述接近开关,所述接近开关与所述收拢脚对位设置,以检测该收拢脚的收拢程度是否达到要求。制钩机在完成挂钩的制备后,收拢脚的收拢程度如果达到不到要求,在挂标时会造成标牌脱落的情况,极大的降低了自动化程度,本结构中,在制钩机输出端设置挂钩检测机构,伸缩气缸驱动取钩夹爪从制钩机输出端取出挂钩并缩回后,第二回转气缸通过连接板驱动接近开关达到缩回的取钩夹爪处,并对位检测挂钩收拢脚的外扩程度,从而判定挂钩是否合格,从而极大的提高了自动化程度,避免标牌从挂钩上掉落。

15.进一步,所述标牌移载装置包括安装座、滑板、限位侧板、侧板气缸、限位底板、底板气缸,所述滑板通过所述安装座倾斜设置于所述激光打标机的出口处,所述滑板背面设置所述侧板气缸、底板气缸,所述侧板气缸的输出端连接所述限位侧板,所述底板气缸的输出端连接所述限位底板,所述限位侧板位于所述滑板的下端两侧,并在所述侧板气缸的驱动下张开或夹紧,形成所述标牌在所述滑板上的横向限位,所述限位底板位于所述滑板底端,并在所述底板气缸的驱动下抬升或下降,形成所述标牌在所述滑板上的底部限位。

16.进一步,所述标牌上设置有穿钩孔,所述滑板下端开设有侧豁口,所述侧豁口与所述穿钩孔对位设置。本结构中,标牌沿滑板下滑到底部后,由限位侧板和限位底板定位,标牌的穿钩孔到达与侧豁口的相对设置,此时,挂钩夹爪驱动挂钩的外延脚穿过穿钩孔后,插入侧豁口内,以完成标牌与挂钩的装配,同时,在限位侧板和限位底板松开后,即可直接拿起标牌。

17.进一步,所述标牌移载装置还包括耐磨挡条,所述耐磨挡条整体呈ω型,且沿所述侧豁口的外延设置,所述耐磨挡条的缺口与所述标牌的穿钩孔对位设置。本结构中,通过易损件耐磨挡条的设置,在挂钩在穿过穿钩孔后,将其夹住,提高了定位精度,还便于维护。

18.进一步,所述标牌移载装置还包括光电传感器,所述滑板底端设置有底豁口,所述底豁口内固定所述光电传感器,用于检测标牌是否沿滑板滑移到位。

19.进一步,所述标牌移载装置还包括压板底座、限位压板、压板压紧气缸,所述压板底座位于所述安装座侧方,所述压板压紧气缸固定在所述压板底座上,所述限位压板整体呈叉型,一端固定在所述压板压紧气缸上、另一端具有侧开口,所述限位压板与所述滑板下端对位设置,所述限位压板的侧开口与所述滑板的侧豁口对位设置。本结构中,标牌沿滑板滑动到底部后,压板压紧气缸驱动限位压板按压在标牌上,挂钩依次穿过限位压板的侧面开口、标牌穿钩孔、滑板侧豁口,完成挂钩与标牌的装配,从而完成取牌作业。

20.进一步,所述标牌移载装置还包括压板横移气缸,所述压板横移气缸固定在所述压板底座上,所述压板压紧气缸固定在所述压板横移气缸上,以驱动限位压板横向移动,从其与压板压紧气缸固定的一端离开滑板,便于维护。

21.进一步,所述限位压板的侧开口由内向外逐渐收拢,且其外部边缘处的开口间隙略大于所述挂钩的外延脚直径。本结构中,在挂钩依次穿过限位压板的侧面开口、标牌穿钩孔、滑板侧豁口,完成挂钩与标牌的装配后,限位压板在压板横移气缸的驱动下反向离开以实现精确自定位,便于挂钩与标牌的装配。

22.进一步,所述限位侧板包括左挡板、右挡板,所述左挡板、右挡板分别位于所述滑板下端的左右两侧,所述右挡板为分体式结构,包括上挡板和下挡板,所述上挡板和下挡板之间夹设所述侧豁口,所述左挡板、上挡板和下挡板分别连接所述侧板气缸。本结构中,通过分体式的右挡板夹设在滑板侧豁口的两侧,在横向限位标牌的同时,防止挂钩穿过滑板侧豁口后被右挡板阻挡干涉,提高安全性。

23.进一步,所述左挡板位于所述压板压紧气缸、滑板之间,整体呈u型,上方开口,所述限位压板固定在所述压板压紧气缸上的一端具有窄口部,所述窄口部卡入所述左挡板的上方开口。本结构中,在极小的空间内通过紧凑的设计,使得左挡板、限位压板互不干涉,保证了使用的稳定性。

24.进一步,所述标牌移载装置还包括限位护罩,所述限位护罩盖设在所述滑板的上部,以防止标牌在沿滑板滑动的过程中出现偏移,并防止飞溅物溅射到滑板上。

25.有益效果:与现有技术相比,本发明的优点是:通过自动定位取钩、自动定位取牌、自动挂牌等结构的设计,实现了全自动化的线材盘卷挂标牌作业。同时,设计有挂钩合格检测和标牌到位检测,提高了自动化程度。

附图说明

26.图1为本发明的立体结构示意图;图2为挂钩结构示意图;图3为制钩机位置的立体结构示意图;图4为接近开关检测状态的放大示意图;图5为执行机构的立体结构示意图;图6为挂钩阴爪的立体结构示意图;图7为挂钩阳爪的立体结构示意图;图8为取钩机构的立体结构示意图;图9为取钩阴爪的立体结构示意图;图10为取钩阳爪的立体结构示意图;图11为挂钩检测机构的立体结构示意图;图12为滑板位置的立体结构示意图;图13为图12中a位置的放大示意图;图14为图12中b位置的放大示意图。

具体实施方式

27.下面结合附图和具体实施例,进一步阐明本发明,这些实施例仅用于说明本发明而不用于限制本发明的范围。

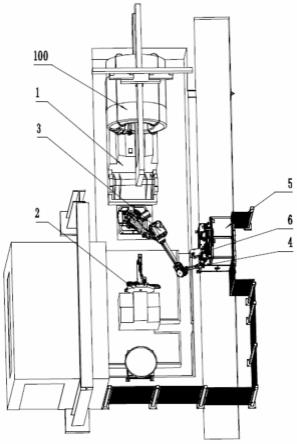

28.一种线材盘卷自动挂标牌系统,如附图1~3所示,包括盘卷支撑座1、制钩机2、机器人本体3、执行机构4、激光打标机5、标牌移载装置6、挂钩7、标牌8、取钩机构9、挂钩检测机构10。

29.本实施例中,为便于操作,加快生产节拍,如附图1所示,盘卷支撑座1、制钩机2、激光打标机5围绕机器人本体3摆放,其中,盘卷支撑座1、制钩机2摆放在机器人本体3的一组相对侧,激光打标机5摆放在盘卷支撑座1、制钩机2之间。盘卷支撑座1用于摆放线材盘卷100,制钩机2用于制备挂钩7,取钩机构9、挂钩检测机构10如附图3所示,均设置于制钩机2的输出端,即挂钩出口处,分别用于将制备好的挂钩取出及检测该挂钩是否合格。标牌移载装置6设置于激光打标机5的出口处,用于承载和定位激光打标机5输出的标牌8,机器人本体3的活动范围覆盖标牌移载装置6、制钩机2、线材盘卷。

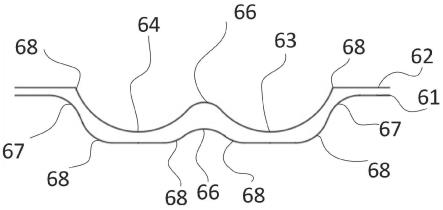

30.本实施例中,制钩机制备的挂钩7如附图2所示,由一根铁丝弯折成型,整体呈矩形,一端向外延伸形成外延脚71、另一端向内围合形成收拢脚72,收拢脚72抵靠在外延脚71上,且收拢脚72与外延脚71之间的夹角为锐角。同时,为便于后续分别与取钩机构9、执行机构4进行夹取定位,挂钩还设置有第一定位直角73、第二定位直角74。标牌8如附图13所示,也为矩形,且设置有穿钩孔81。

31.本实施例中,制钩机完成挂钩的制备后,首先通过取钩机构取出挂钩,可以缩短执行机构的取挂钩行程,提高定位精度:取钩机构9如附图3、8所示,包括回转底座91、第一回转气缸92、伸缩气缸93、取钩夹爪94,回转底座91与制钩机2固连,第一回转气缸92固定在回转底座91上,伸缩气缸93固定在第一回转气缸92上,伸缩气缸93的输出端连接取钩夹爪94,取钩夹爪94与制钩机2的输

出端对位设置。取钩夹爪94如附图8~10所示,包括取钩阴爪94a、取钩阳爪94b、取钩气缸94c,取钩阴爪94a、取钩阳爪94b固定在取钩气缸94c上,且在取钩气缸94c的驱动下相互咬合,取钩气缸94c连接伸缩气缸93的输出端,取钩阴爪94a的咬合面上开设有直角槽94d,取钩阳爪94b的咬合面上开设有直角凸起94e,直角槽94d、直角凸起94e与第一定位直角73对位。本实施例中,具体的,直角槽94d呈t字型,包括横槽94f和竖槽94g,对应的,直角凸起94e也呈t型,包括横向凸起94h和竖向凸起94i,横槽94f与横向凸起94h对位匹配,竖槽94g与竖向凸起94i对位匹配,以在一侧的直角夹取部损坏时,迅速转用另一侧的直角夹取部,方便快捷,提高了使用寿命。

32.本实施例中,取钩机构在取出挂钩后,通过挂钩检测机构10检测制备的挂钩是否合格:挂钩检测机构10如附图3所示,包括第二回转气缸10a、连接板10b、接近开关10c,第二回转气缸10a固定在回转底座91上,连接板10b一端固连第二回转气缸10a、另一端固连接近开关10c,如附图4所示,接近开关10c与收拢脚72对位设置。

33.本实施例中,取钩机构在取出挂钩后,通过执行机构4完成挂钩的定位夹取:执行机构4如附图5所示,包括安装杆41、图像采集装置42、挂钩夹爪43,安装杆41一端连接机器人本体3、另一端连接挂钩夹爪43、中部固定图像采集装置42,图像采集装置42用于识别线材盘卷上的挂标点,挂钩夹爪43用于从制钩机2上取出挂钩7,并利用挂钩7从标牌移载装置6上穿过标牌8,再将挂钩7挂到线材盘卷上。本实施例中,执行机构4包括多个挂钩夹爪43,多个挂钩夹爪43呈射线状布置在安装杆41上。挂钩夹爪43如附图5~7所示,具体包括挂钩阴爪43a、挂钩阳爪43b、挂钩气缸43c,挂钩阴爪43a、挂钩阳爪43b固定在挂钩气缸43c上,且在挂钩气缸43c的驱动下相互咬合,挂钩气缸43c连接安装杆41,挂钩阴爪43a的咬合面上开设有阴t型槽43d,挂钩阳爪43b的咬合面上开设有阳t型槽43e,阴t型槽43d、阳t型槽43e与第二定位直角74对位设置。挂钩阴爪43a的咬合面上还设置有咬合齿43f,咬合齿43f相对设置于阴t型槽43d的两侧,挂钩阳爪43b的咬合面上还开设有与咬合齿43f对位的卡槽43g,且卡槽43g的深度大于阳t型槽43e。

34.本实施例中,在激光打标机5完成标牌的打印后,通过标牌移载装置6完成标牌的自动定位:标牌移载装置6如附图11~14所示,包括安装座6a、滑板6b、限位侧板6c、侧板气缸6d、限位底板6e、底板气缸6f、耐磨挡条6g、光电传感器6h、压板底座6i、限位压板6j、压板压紧气缸6k、压板横移气缸6m、限位护罩6n。

35.滑板6b通过安装座6a倾斜设置于激光打标机5的出口处,滑板6b背面设置侧板气缸6d和底板气缸6f、上部盖设限位护罩6n、下端开设有侧豁口6b1、底端设置有底豁口6b2,侧豁口6b1与穿钩孔81对位设置,底豁口6b2内固定光电传感器6h。耐磨挡条6g整体呈ω型,且沿侧豁口6b1的外延设置,耐磨挡条6g的缺口与标牌8的穿钩孔81对位设置。

36.压板底座6i位于安装座6a侧方,压板横移气缸6m固定在压板底座6i上,压板压紧气缸6k固定在压板横移气缸6m上。限位压板6j整体呈叉型,一端固定在压板压紧气缸6k上、另一端具有侧开口6j1,限位压板6j与滑板6b下端对位设置,限位压板6j的侧开口6j1与滑板6b的侧豁口6b1对位设置。限位压板6j的侧开口6j1由内向外逐渐收拢,且其外部边缘处的开口间隙略大于挂钩7的外延脚71直径。

37.侧板气缸6d的输出端连接限位侧板6c,限位侧板6c位于滑板6b的下端两侧,并在侧板气缸6d的驱动下张开或夹紧,形成标牌8在滑板6b上的横向限位。具体的,限位侧板6c包括左挡板6c1、右挡板6c2,左挡板6c1、右挡板6c2分别位于滑板6b下端的左右两侧,右挡板6c2为分体式结构,包括上挡板6c3和下挡板6c4,上挡板6c3和下挡板6c4之间夹设侧豁口6b1,左挡板6c1、上挡板6c3和下挡板6c4分别连接侧板气缸6d。左挡板6c1位于压板压紧气缸6k、滑板6b之间,整体呈u型,上方开口,限位压板6j固定在压板压紧气缸6k上的一端具有窄口部6j2,窄口部6j2卡入6c1的上方开口。

38.底板气缸6f的输出端连接限位底板6e,限位底板6e位于滑板6b底端,并在底板气缸6f的驱动下抬升或下降,形成标牌8在滑板6b上的底部限位。

39.此外,本实施例中,挂钩夹爪43的挂钩阴爪43a、挂钩阳爪43b设计结构可与取钩夹爪94的取钩阴爪94a、取钩阳爪94b设计结构互换使用,方便快捷。

40.本实施例的线材盘卷自动挂标牌系统使用时,包括挂钩准备阶段、标牌准备阶段、取挂钩阶段、取标牌阶段、挂标阶段。

41.首先,在挂钩准备阶段,通过制钩机完成挂钩的制备后,伸缩气缸93驱动取钩夹爪94通过取钩阴爪94a、取钩阳爪94b与第一定位直角73的配合,从制钩机的输出端取出挂钩,缩回后,第二回转气缸10a通过连接板10b驱动接近开关10c旋转,接近挂钩7的收拢脚72,以检测制备的挂钩的收拢脚72的收拢程度是否合格。在检测合格后,第一回转气缸92驱动伸缩气缸93回转,带动取钩夹爪94旋转到另外一侧,完成挂钩的准备。

42.其次,在标牌准备阶段,通过激光打标机5打印标牌后,标牌沿滑板6b滑动,通过限位护罩6n后到达滑板6b底端,在光电传感器6h检测到位后,标牌底部通过升起的限位底板6e限位,两侧通过夹紧的限位侧板6c限位,上方通过限位压板6压紧,从而完成标牌的准备。

43.之后,在取挂钩阶段,机器人本体驱动挂钩夹爪43靠近取钩夹爪94,通过挂钩阴爪43a、挂钩阳爪43b与第二定位直角74的配合,从取钩夹爪94处夹取挂钩,取钩夹爪94松开,从而完成挂钩夹爪43的取挂钩作业。

44.再之后,在取标牌阶段,机器人本体驱动挂钩夹爪43靠近限位压板6j,并利用挂钩7的外延脚71依次穿过限位压板6j的侧开口6j1、标牌8的穿钩孔81、侧豁口6b1内耐磨挡条6g的缺口,完成挂钩与标牌的装配。此时,压板压紧气缸6k、压板横移气缸6m、侧板气缸6d、底板气缸6f分别控制限位压板6j、限位侧板6c、限位底板6e离开,露出标牌,机器人本体驱动挂钩夹爪43移出,完成取标牌作业。

45.最终,机器人本体驱动挂钩夹爪43到达线材盘卷处,将挂钩7伸入线材盘卷内,通过图像采集装置42识别线材盘卷内钢带上的挂标点后,机器人本体驱动挂钩夹爪43完成对应位置的挂标作业,从而完成整个自动化的线材盘卷自动挂标牌。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。