1.本公开涉及通过交流的焊接电流在电极与母材之间产生电弧来进行焊接的交流电弧焊接方法。

背景技术:

2.在专利文献1中公开了一种通过交流的焊接电流在电极与母材之间产生电弧来进行焊接的交流电弧焊接方法。在该交流电弧焊接方法中,通过将焊接电流的波形设为在矩形波的交流上叠加了脉冲的波形,从而使得即便减小电极负期间的时间比率也能够维持电弧的方向性。

3.在先技术文献

4.专利文献

5.专利文献1:日本专利第2689752号公报

技术实现要素:

6.发明要解决的问题

7.但是,在专利文献1中,因为将焊接电流的波形设为在矩形波的交流上叠加了脉冲的波形,所以在使焊接电流从负的值上升到正的值时,由于焊接电流的快速增加,将产生高的作业声,作业人员的负担变大。此外,在使焊接电流从正的值下降到负的值时,由于焊接电流的快速减少,也会产生同样的问题。

8.此外,若为了抑制高的作业声的产生而将焊接电流的波形设为正弦波形,则母材的熔融变慢,作业效率恶化。

9.本公开正是鉴于这一点而完成的,其目的在于,在抑制焊接的作业效率的恶化的同时降低作业声。

10.用于解决问题的技术方案

11.本公开的第1方式是通过交流的焊接电流在电极与母材之间产生电弧来进行焊接的交流电弧焊接方法,其特征在于,执行电流上升步骤和电流下降步骤中的至少一者,在所述电流上升步骤中,使所述焊接电流以第1斜率从负的值增加至给定的正的第1电流值的0.6倍以上且0.9倍以下的第2电流值,接下来,从该第2电流值以比所述第1斜率小的60μa/μs以上且600ma/μs以下的第2斜率历经第1倾斜期间增加至所述第1电流值,在所述电流下降步骤中,使所述焊接电流以第3斜率从正的值减少至给定的负的第3电流值的0.6倍以下且0.9倍以上的第4电流值,接下来,从该第4电流值以比所述第3斜率大的-60μa/μs以下且-600ma/μs以上的第4斜率历经第2倾斜期间减少至所述第3电流值。

12.根据该方式,在执行电流上升步骤的情况下,在使焊接电流从负的值增加至第1电流值时,在从焊接电流达到第2电流值起至达到第1电流值的期间内,使焊接电流以600ma/μs以下的第2斜率增加,因此与以超过600ma/μs的斜率增加的情况相比,能够降低作业声。

13.此外,在执行电流上升步骤的情况下,在使焊接电流从负的值增加至第1电流值

时,直至焊接电流达到第2电流值,使焊接电流以比第2斜率大的第1斜率增加,因此与以第2斜率增加的情况相比,能够加速母材的熔融,提高作业效率。

14.此外,在执行电流上升步骤的情况下,将第2电流值设为第1电流值的0.6倍以上,因此与将第2电流值设为小于第1电流值的0.6倍的情况相比,能够加速母材的熔融,提高作业效率,并且能够缩短焊接电流小的期间,不易引起电弧中断。此外,将第2电流值设为第1电流值的0.9倍以下,因此与使第2电流值大于第1电流值的0.9倍的情况相比,能够延长作业声变低的期间。

15.另一方面,在执行电流下降步骤的情况下,在使焊接电流从正的值减少至第3电流值时,在从焊接电流达到第4电流值起至达到第3电流值的期间内,使焊接电流以-600ma/μs以上的第4斜率减少,因此与以小于-600ma/μs的斜率增加的情况相比,能够降低作业声。

16.此外,在执行电流下降步骤的情况下,在使焊接电流从正的值减少至第3电流值时,直至焊接电流达到第4电流值,使焊接电流以比第4斜率小的第3斜率减少,因此与以第4斜率减少的情况相比,能够不易引起电弧中断。

17.此外,在执行电流下降步骤的情况下,将第4电流值设为第3电流值的0.6倍以下,因此与使第4电流值大于第3电流值的0.6倍的情况相比,能够缩短焊接电流的绝对值小的期间,不易引起电弧中断。此外,将第4电流值设为第3电流值的0.9倍以上,因此与将第4电流值设为小于第3电流值的0.9倍的情况相比,能够延长作业声变低的期间。

18.本公开的第2方式是通过交流的焊接电流在电极与母材之间产生电弧来进行焊接的交流电弧焊接方法,其特征在于,执行第1脉冲电流施加步骤和第2脉冲电流施加步骤,在所述第1脉冲电流施加步骤中,在使所述焊接电流从负的值上升到正的值至接下来下降到负的值的期间内,将第1峰值电流施加步骤以及第1基值电流施加步骤交替地执行2次以上,在所述第1峰值电流施加步骤中,使所述焊接电流在第1脉冲期间内为给定的正的设定电流值的1.15倍以上且1.6倍以下的电流值,在所述第1基值电流施加步骤中,使所述焊接电流在第2脉冲期间内为所述设定电流值的0.6倍以上且0.9倍以下的电流值,在所述第2脉冲电流施加步骤中,在使所述焊接电流从正的值下降到负的值至接下来上升到正的值的期间内,将第2峰值电流施加步骤以及第2基值电流施加步骤交替地各执行1次,在所述第2峰值电流施加步骤中,使所述焊接电流在第3脉冲期间内为所述设定电流值的-1.2倍以下且-1.8倍以上的电流值,在所述第2基值电流施加步骤中,使所述焊接电流在第4脉冲期间内为所述设定电流值的-0.6倍以下且-0.9倍以上的电流值。

19.根据该方式,在第1峰值电流施加步骤中,将用于使填充焊丝熔融的热更多地赋予给填充焊丝,并且通过电磁收缩力的增大来提高电弧的输出方向性,能够促进熔滴的顺畅的转移,因此与将焊接电流始终设为设定电流值的情况相比,可提高熔融速度。此外,即便在第1峰值电流施加步骤中使焊接电流大于设定电流值,因为在第1基值电流施加步骤中使焊接电流小于设定电流值,所以也能够使第1脉冲电流施加步骤执行中的焊接电流的有效值接近设定电流值。

20.此外,在执行第2脉冲电流施加步骤的情况下,在第2峰值电流施加步骤中,通过电磁收缩力的增大来提高电弧的输出方向性,与将焊接电流始终设为设定电流值的情况相比,能够促进清洁作用。此外,即便在第2峰值电流施加步骤中使焊接电流小于设定电流值的-1倍,因为在第2基值电流施加步骤中使焊接电流大于设定电流值的-1倍,因此也能够使

第2脉冲电流施加步骤执行中的焊接电流的有效值接近设定电流值的-1倍。

21.此外,将第1峰值电流施加步骤以及第1基值电流施加步骤执行2次以上,因此与仅执行1次的情况相比,可更有效地提高熔融速度。

22.此外,将第2峰值电流施加步骤以及第2基值电流施加步骤分别仅执行1次,因此与执行2次以上的情况相比,能够延长第3脉冲期间。因而,能够延长以比设定电流值的-1倍小的电流值进行清洁的期间,因此能够可靠地除去母材表面的氧化物。此外,即便在将焊接电流设为负的值的期间设定成小于1个周期的50%的小比例的情况下,与将第2峰值电流施加步骤以及第2基值电流施加步骤分别执行2次以上的情况相比,能够延长第3脉冲期间以及第4脉冲期间,因此也能够防止第3脉冲期间以及第4脉冲期间过短而难以控制。

23.发明效果

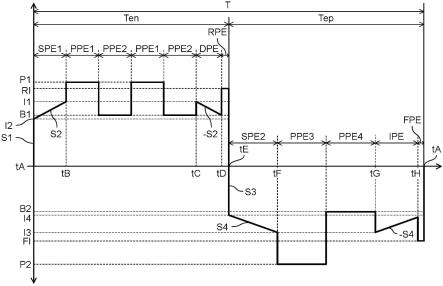

24.根据本公开,能够在抑制焊接的作业效率的恶化的同时降低作业声。

附图说明

25.图1是示出焊接装置的概略结构的图。

26.图2是焊接电源的电路图。

27.图3是示出电弧焊接时的焊接电流的波形的图。

具体实施方式

28.以下,基于附图对本公开的实施方式进行说明。

29.图1示出焊接装置1。该焊接装置1具备焊炬10和焊接电源20。该焊接装置1是焊炬10为非自耗电极式的焊炬的交流tig焊接装置。

30.焊炬10具有将从未图示的气体供给装置供给的保护气体sg喷出的喷嘴11。在喷嘴11的内侧,大致筒状的夹头12按照沿着喷嘴11的喷出方向的方式配设。在该夹头12的内侧,固定了棒状的钨电极te。

31.焊接电源20通过在焊炬10的钨电极te与母材w之间施加交流电压从而产生电弧a。

32.作业人员通过该焊接装置1在钨电极te与母材w之间产生电弧a,由此在母材w形成熔池p,通过在该熔池p插入填充焊丝r从而能够形成焊道。

33.详细地,如图2所示,焊接电源20具备第1整流平滑电路21、第1逆变器电路22、第1变压器23、第2整流平滑电路24、第1以及第2电抗器25、26、第2逆变器电路27和控制装置30。

34.第1整流平滑电路21将从商用电源2输入的输入交流电力变换为直流电力并输出。

35.第1逆变器电路22例如为单相全桥型的pwm控制逆变器,具备4个开关元件(未图示)。第1逆变器电路22通过根据由控制装置30输出的开关信号sg1使这4个开关元件开关,从而将由第1整流平滑电路21输出的直流电力变换为交流电力并输出。在此,将第1逆变器电路22的输出电压设为第1交流电压。另外,作为第1逆变器电路22,也可以使用半桥型的逆变器等其他结构的逆变器电路。

36.第1变压器23使由第1逆变器电路22输出的第1交流电压变化为第2交流电压并输出。第1变压器23具有第1初级线圈23a和第1次级线圈23b。对于第1初级线圈23a,施加由第1逆变器电路22输出的第1交流电压。第1次级线圈23b的电压成为第2交流电压。

37.第2整流平滑电路24将由第1变压器23输出的第2交流电压变换为第1直流电压并

从正输出端子24a以及负输出端子24b输出。第2整流平滑电路24是包含4个二极管24c的二极管桥电路。

38.第2逆变器电路27是单相半桥型的逆变器电路。第2逆变器电路27具备第1以及第2输入端子271、272、和相互串联连接在第1以及第2输入端子271、272间的上支路开关元件273以及下支路开关元件274。对于上支路开关元件273,输入由控制装置30输出的极性切换信号sg2,另一方面,对于下支路开关元件274,输入使极性切换信号sg2反相后的信号。第2逆变器电路27的第1输入端子271经由第1电抗器25而与第2整流平滑电路24的正输出端子24a连接。第2逆变器电路27的第2输入端子272经由第2电抗器26而与第2整流平滑电路24的负输出端子24b连接。第2逆变器电路27的输出端子275与母材w连接。

39.因此,在将上支路开关元件273接通并且将下支路开关元件274断开的状态下,第2逆变器电路27使母材w较之于钨电极te成为高电位,另一方面,在将上支路开关元件273断开并且将下支路开关元件274接通的状态下,第2逆变器电路27使母材w较之于钨电极te成为低电位。若将以给定的周期切换为高电平和低电平的脉冲信号作为极性切换信号sg2输入到第2逆变器电路27,则第2逆变器电路27将施加于母材w与钨电极te之间的交流电压的极性周期性地切换为钨电极te较之于母材w成为低电位的en(电极负)极性、和钨电极te较之于母材w成为高电位的ep(电极正)极性。由此,在母材w与钨电极te之间流过交流的焊接电流。

40.控制装置30对焊接电流i进行控制。对于控制装置30,由用户使用未图示的输入单元输入给定的正的第1电流值i1,设定为设定电流值。详细地,控制装置30基于从未图示的电流传感器输入的焊接电流i的测定值,通过pwm控制,按照焊接电流i的有效值成为设定电流值的方式向第1逆变器电路22输出开关信号sg1,并且输出对施加于电极te与母材w之间的交流电压的极性进行切换的极性切换信号sg2。控制装置30对焊接电流i的控制通过上述开关信号sg1以及极性切换信号sg2的输出来进行。极性切换信号sg2的频率即焊接电流的频率设定为10hz以上且400hz以下。

41.以下,参照图3来说明通过本公开的实施方式涉及的交流电弧焊接方法进行焊接时的控制装置30对1个周期t份的焊接电流的控制。

42.首先,在时刻ta,控制装置30执行如下的电流上升步骤,即,使焊接电流以1.7a/μs的第1斜率s1从负的值增加至正的第1电流值i1的(1-α)倍的第2电流值i2,接下来,从该第2电流值i2以比第1斜率s1小的60μa/μs以上且600ma/μs以下的第2斜率s2历经第1倾斜期间spe1增加至所述第1电流值i1。所述α设定为0.1以上且0.4以下。因此,第2电流值i2成为第1电流值i1的0.6倍以上且0.9倍以下。

43.这样,在电流上升步骤中,使焊接电流以600ma/μs以下的第2斜率s2从第2电流值i2增加至第1电流值i1,因此与以超过600ma/μs的斜率增加的情况相比,能够降低作业声,给作业人员带来更柔和的感觉。

44.此外,将第2斜率s2设为60μa/μs以上,因此与设为小于60μa/μs的情况相比,能够加速母材w的熔融。

45.此外,在电流上升步骤中,使焊接电流以1a/μs以上的第1斜率s1从负的值增加至第2电流值i2,因此与以第2斜率s2增加的情况相比,能够加速母材w的熔融,提高作业效率。

46.此外,将第2电流值i2设为第1电流值i1的0.6倍以上,因此与将第2电流值i2设为

小于第1电流值i1的0.6倍的情况相比,能够加速母材w的熔融,提高作业效率,并且能够缩短焊接电流小的期间,不易引起电弧中断。此外,将第2电流值i2设为第1电流值i1的0.9倍以下,因此与使第2电流值i2大于第1电流值i1的0.9倍的情况相比,能够延长作业声变低的期间。

47.接下来,从时刻tb起,控制装置30执行如下的第1脉冲电流施加步骤,即,将第1峰值电流施加步骤以及第1基值电流施加步骤依次交替地各执行2次,在第1峰值电流施加步骤中,使焊接电流上升到第1电流值i1的(1 α/2 β)倍的第1峰值电流值p1且在第1脉冲期间ppe1内为该第1峰值电流值p1,在第1基值电流施加步骤中,使焊接电流下降到第1电流值i1的(1-β)倍的第1基值电流值b1且在第2脉冲期间ppe2内为该第1基值电流值b1。上述β设定为0.1以上且0.4以下。因此,第1峰值电流值p1成为第1电流值i1的1.15倍以上且1.6倍以下,第1基值电流值b1成为第1电流值i1的0.6倍以上且0.9倍以下。

48.在上述第1峰值电流施加步骤中,通过将焊接电流设为比第1电流值i1大的第1峰值电流值p1,从而能够将用于使填充焊丝r熔融的热更多地赋予给填充焊丝r,并且通过电磁收缩力的增大来提高电弧a的输出方向性,促进熔滴的顺畅的转移。因此,与将焊接电流始终设为设定电流值(第1电流值i1)的情况相比,可提高熔融速度。此外,在第1基值电流施加步骤中,将焊接电流设为比第1电流值i1小的第1基值电流值b1,因此能够使第1脉冲电流施加步骤执行中的焊接电流的有效值接近设定电流值。

49.此外,将上述β设定为0.1以上,因此与设定为小于0.1的情况相比,可有效地提高熔融速度。此外,将上述β设定为0.4以下,因此与设定得大于0.4的情况相比,能够抑制在第1峰值电流施加步骤中电弧a变得过强,使钨电极te的自耗变慢,并且减轻作业人员负担。

50.然后,在时刻tc,控制装置30使焊接电流从第1基值电流值b1上升到第1电流值i1。然后,控制装置30执行如下的电流减少步骤,即,使焊接电流在第1倾斜期间spe1的0.35倍以上且0.95倍以下的减少期间dpe内从第1电流值i1以所述第2斜率s2的-1倍的斜率即-60μa/μs以下且-600ma/μs以上的斜率-s2减少。接下来,控制装置30在刚刚执行电流减少步骤之后的时刻td,使焊接电流在所述第1倾斜期间spe1的0.05倍以上且0.65倍以下的上升期间rpe内为所述第1电流值i1的1.0倍以上且1.65倍以下的正的上升电流值ri。

51.在第1倾斜期间spe1以及减少期间dpe中,使焊接电流小于第1电流值i1,因此即便在第1峰值电流施加步骤中使焊接电流大于第1电流值i1,也能够使焊接电流为正的期间内的焊接电流的有效值接近设定电流值(第1电流值i1)。

52.然后,在时刻te,控制装置30使焊接电流下降。详细地,控制装置30执行如下的电流下降步骤,即,以-1.7a/μs的第3斜率s3从正的上升电流值ri减少至负的第3电流值i3的(1-γ)倍的第4电流值i4,接下来,从该第4电流值i4以比第3斜率s3大的-60μa/μs以下且-600ma/μs以上的第4斜率s4历经第2倾斜期间spe2减少至所述第3电流值i3。第3电流值i3是第1电流值i1(设定电流值)的-1倍的值。上述γ设定为0.1以上且0.4以下。因此,第4电流值i4成为第3电流值i3的0.6倍以下且0.9倍以上。

53.这样,在执行电流上升步骤后至接下来使焊接电流下降到负的值的期间内执行电流减少步骤,在即将使焊接电流从正的值下降到负的值之前,焊接电流暂时上升到上升电流值ri。

54.这样,在刚刚执行电流减少步骤之后,使焊接电流从比设定电流值(第1电流值i1)

低的电流值暂时上升到第1电流值i1的1.0倍以上且1.65倍以下的上升电流值ri,因此与在刚刚执行电流减少步骤之后使焊接电流下降到负的值的情况相比,第3斜率s3变得陡峭(小),不易产生电弧中断。

55.另外,也可以设为,在刚刚执行电流减少步骤之后,不将焊接电流暂时上升到上升电流值ri,而使焊接电流下降至负的值。在该情况下,也可以将减少期间dpe设定为第1倾斜期间spe1的0.95倍以上且1倍以下。

56.此外,在电流下降步骤中,使焊接电流从第4电流值i4至第3电流值i3以-600ma/μs以上的第4斜率s4减少,因此与以小于-600ma/μs的斜率增加的情况相比,能够降低作业声,给作业人员带来更柔和的感觉。

57.此外,将第4斜率s4设为-60μa/μs以下,因此与设为超过-60μa/μs的斜率的情况相比,能够不易引起电弧中断。

58.此外,在电流下降步骤中,使焊接电流从正的值至第4电流值i4以-1a/μs以下的第3斜率s3减少,因此与以第4斜率s4减少的情况相比,能够不易引起电弧中断。

59.此外,将第4电流值i4设为第3电流值i3的0.6倍以下且0.9倍以上,因此与使第4电流值i4大于第3电流值i3的0.6倍的情况相比,能够缩短焊接电流的绝对值小的期间,不易引起电弧中断。此外,与将第4电流值i4设为小于第3电流值i3的0.9倍的情况相比,能够延长作业声变低的期间。

60.接下来,从时刻tf起,控制装置30执行如下的第2脉冲电流施加步骤,即,将第2峰值电流施加步骤以及第2基值电流施加步骤依次交替地执行1次,在第2峰值电流施加步骤中,使焊接电流下降到所述第3电流值i3的(1 γ 巧)倍的第2峰值电流值p2且在第3脉冲期间ppe3内为该第2峰值电流值p2,在第2基值电流施加步骤中,使所述焊接电流上升到第3电流值i3的(1-巧)倍的第2基值电流值b2且在第4脉冲期间ppe4内为该第2基值电流值b2。上述巧设定为0.1~0.4。因此,第2峰值电流值p2成为第3电流值i3的1.2倍以下且1.8倍以上,即,成为设定电流值(第1电流值i1)的-1.2倍以下且-1.8倍以上。第2基值电流值b2成为第3电流值i3的0.6倍以下且0.9倍以上,即,成为设定电流值(第1电流值i1)的-0.6倍以下且-0.9倍以上。

61.在上述第2峰值电流施加步骤中,将焊接电流设为比第3电流值i3小的第2峰值电流值p2,由此通过电磁收缩力的增大可提高电弧a的输出方向性。因此,与将焊接电流始终设为第3电流值i3(设定电流值的-1倍)的情况相比,能够促进清洁作用。第2峰值电流值p2根据需要的清洁作用的程度,与第1峰值电流值p1独立地设定。此外,在第2基值电流施加步骤中,将焊接电流设为比第3电流值i3大的第2基值电流值b2,因此能够使第2脉冲电流施加步骤执行中的焊接电流的有效值接近设定电流值的-1倍。

62.然后,在时刻tg,控制装置30使焊接电流从第2基值电流值b2下降到第3电流值i3。然后,控制装置30执行如下的电流增加步骤,即,使焊接电流在第2倾斜期间spe2的0.35倍以上且0.95倍以下的增加期间ipe内从第3电流值i3以所述第4斜率s4的-1倍的斜率即60μa/μs以上且600ma/μs以下的斜率增加。接下来,控制装置30在刚刚执行电流增加步骤之后的时刻th,使焊接电流在所述第2倾斜期间spe2的0.05倍以上且0.65倍以下的下降期间fpe内为所述第3电流值i3的1.0倍以下且1.65倍以上的下降电流值fi,然后,重复从时刻ta起的动作。也就是说,控制装置30使焊接电流以1.7a/μs的第1斜率s1从下降电流值fi上升至

正的第2电流值i2。

63.这样,在执行电流下降步骤后至接下来使焊接电流上升到正的值的期间内,执行电流增加步骤,在即将使焊接电流从负的值上升到正的值之前,焊接电流暂且下降到下降电流值fi。

64.这样,在刚刚执行电流增加步骤之后,使焊接电流从比设定电流值的-1倍高的电流值暂时下降到第3电流值i3的1.0倍以下且1.65倍以上的下降电流值fi,因此与在刚刚执行电流增加步骤之后使焊接电流上升到正的值的情况相比,第1斜率s1变得陡峭(大),不易产生电弧中断。

65.另外,也可以使得,在刚刚执行电流增加步骤之后,不将焊接电流暂时下降到下降电流值fi,而使焊接电流上升至正的值。在该情况下,也可以将增加期间ipe设定为第2倾斜期间spe2的0.95倍以上且1倍以下。

66.此外,在第2倾斜期间spe2以及增加期间ipe中,使焊接电流大于第3电流值i3,因此即便在第2峰值电流施加步骤中使焊接电流小于第3电流值i3,也能够使焊接电流为负的期间内的焊接电流的有效值接近设定电流值的-1倍(第3电流值i3)。

67.在此,将时刻ta至下一时刻te的期间,即,1个周期t之中施加于母材w与钨电极te之间的交流电压的极性成为en极性的期间称为en(电极负)期间ten。此外,将时刻te至下一时刻ta的期间,即,1个周期t之中施加于母材w与钨电极te之间的交流电压的极性成为ep极性的期间称为ep(电极正)期间tep。en期间ten设定为1个周期t的90~50%,ep期间tep设定为1个周期t的10~50%。在图3的例子中,en期间ten以及ep期间tep分别设定为1个周期的50%。

68.第1倾斜期间spe1、各第1脉冲期间ppe1以及各第2脉冲期间ppe2设定为en期间ten的约1/6。减少期间dpe和上升期间rpe的合计也设定为en期间ten的约1/6。焊接电流的频率设定为10~400hz,因此第1倾斜期间spe1、各第1脉冲期间ppe1、各第2脉冲期间ppe2和减少期间dpe以及上升期间rpe的合计分别成为200μs以上且15ms以下。

69.第2倾斜期间spe2、第3脉冲期间ppe3以及第4脉冲期间ppe4设定为ep期间tep的约1/4。增加期间ipe和下降期间fpe的合计也设定为ep期间tep的约1/4。焊接电流的频率设定为10~400hz,因此第2倾斜期间spe2、第3脉冲期间ppe3、第4脉冲期间ppe4和增加期间ipe以及下降期间fpe的合计分别成为60μs以上且12.5ms以下。

70.在频率为10hz~600hz的情况下,上升期间rpe以及下降期间fpe设定为160μs~620μs。

71.因此,根据本实施方式,在执行电流上升步骤后至接下来使焊接电流下降到负的值的期间内,将第1峰值电流施加步骤以及第1基值电流施加步骤执行2次,因此与仅执行1次的情况相比,可更有效地提高熔融速度。

72.此外,在执行电流下降步骤后至接下来使焊接电流上升到正的值的期间内,将第2峰值电流施加步骤以及第2基值电流施加步骤分别仅执行1次,因此与执行2次以上的情况相比,能够延长将焊接电流维持在第2峰值电流值p2的第3脉冲期间ppe3。因此,能够延长以第2峰值电流值p2进行清洁的期间,因此能够可靠地除去母材w表面的氧化物。此外,即便在将ep期间tep设定为小于1个周期t的50%的小比例的情况下,与将第2峰值电流施加步骤以及第2基值电流施加步骤分别执行2次以上的情况相比,能够延长1个第3脉冲期间ppe3以及

1个第4脉冲期间ppe4,因此也能够防止第3脉冲期间ppe3以及第4脉冲期间ppe4过短而难以控制。

73.另外,在上述实施方式中,将各第1脉冲期间ppe1设定为en期间ten的约1/6,但也可以设定为1/30以上且1/6以下的其他比例。

74.同样地,在上述实施方式中,将各第2脉冲期间ppe2设定为en期间ten的约1/6,但也可以设定为1/6以上且3/10以下的其他比例。

75.此外,在上述实施方式中,将各第3脉冲期间ppe3设定为ep期间tep的约1/4,但也可以设定为1/20以上且1/4以下的其他比例。

76.同样地,在上述实施方式中,将各第4脉冲期间ppe4设定为ep期间tep的约1/4,但也可以设定为1/4以上且9/20以下的其他比例。

77.此外,在上述实施方式中,在第1脉冲电流施加步骤中执行的2次的第1峰值电流施加步骤中,将焊接电流设为相同的第1峰值电流值p1,但只要是设定电流值的1.15倍以上且1.6倍以下的电流值即可,也可以设为彼此不同的电流值。

78.同样地,在第1脉冲电流施加步骤中执行的2次的第1基值电流施加步骤中,将焊接电流设为相同的第1基值电流值b1,但只要是设定电流值的0.6倍以上且0.9倍以下的电流值即可,也可以设为彼此不同的电流值。

79.此外,在上述实施方式中,控制装置30执行了电流上升步骤和电流下降步骤两者、以及电流减少步骤和电流增加步骤两者,但也可以使得仅执行电流上升步骤以及电流减少步骤,而不执行电流下降步骤以及电流增加步骤。此外,也可以使得仅执行电流下降步骤以及电流增加步骤,而不执行电流上升步骤以及电流减少步骤。

80.此外,也可以使得,控制装置30仅执行在刚刚执行电流减少步骤之后使焊接电流上升到上升电流值ri的步骤、以及在电流增加步骤执行之后使焊接电流下降到下降电流值fi的步骤中的任一者。

81.此外,在上述实施方式中,控制装置30执行了2次第1峰值电流施加步骤以及第1基值电流施加步骤,但也可以执行3次以上。

82.产业上的可利用性

83.pa228633d

84.本公开的交流电弧焊接方法能够在抑制焊接的作业效率的恶化的同时降低作业声,作为通过交流的焊接电流在电极与母材之间产生电弧来进行焊接的交流电弧焊接方法是有用的。

85.符号说明

86.w:母材;

87.te:钨电极;

88.a:电弧;

89.s1:第1斜率;

90.s2:第2斜率;

91.s3:第3斜率;

92.s4:第4斜率;

93.i1:第1电流值(设定电流值);

94.i2:第2电流值;

95.i3:第3电流值;

96.i4:第4电流值;

97.p1:第1峰值电流值;

98.b1:第1基值电流值;

99.p2:第2峰值电流值;

100.b2:第2基值电流值;

101.ri:上升电流值;

102.fi:下降电流值;

103.spe1:第1倾斜期间;

104.spe2:第2倾斜期间;

105.ppe1:第1脉冲期间;

106.ppe2:第2脉冲期间;

107.ppe3:第3脉冲期间;

108.ppe4:第4脉冲期间。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。