1.本实用新型属于精制磷酸技术领域,尤其涉及一种用于湿法磷酸精制的脱砷系统装置。

背景技术:

2.精制磷酸生产过程中脱砷工序是必不可少的一步,目前湿法磷酸脱砷是湿法磷酸中度净化的要求之一,湿法磷酸中的砷是以亚砷酸或砷酸的形式存在,脱砷的方法主要是化学法等。

3.cn112225188b公开了一种湿法磷酸脱砷的工艺,将带压的h2s气体与浓度为35-45%的p2o5的湿法磷酸在两级脱砷塔中逆流接触反应,在脱砷塔中,h2s溶解于湿法磷酸中并电离成s

2

,电离的s

2

与磷酸中as

3

生成as2s3砷渣,as2s3砷渣结晶长大成晶体,反应后含有砷渣的湿法磷酸经过滤器过滤掉砷渣,然后送入气提塔中气提溶于酸中的h2s气体,气提后的脱砷酸作为成品送入后续装置;所述气提塔中通入压缩空气作为气提气与除渣后的磷酸逆流接触。该工艺简单、脱砷效率高、脱砷剂消耗量小、气提效果好、产品磷酸中残存h2s低,该工艺对环境友好、生产和运行成本低。

4.现有的脱砷技术是利用计量泵将硫化钠溶液送入脱砷装置使硫化钠与精制磷酸进行反应生产硫化氢,利用硫化氢与精制磷酸中砷离子反应生产硫化砷沉淀,然后将含有硫化砷的精制磷酸送至下一个工序。但是,该方法产生的硫化氢无法充分与精制磷酸反应,要想其达到砷指标控制要求就必须加入过量的硫化钠使之产生过量的硫化氢,过量硫化氢不仅增大了碱洗塔的负荷,更增大了硫化氢泄露的风险。

5.因此,需要提供一种用于湿法磷酸精制的脱砷系统装置,确保脱砷效率的同时,提高硫化氢的利用率,降低硫化氢泄露风险。

技术实现要素:

6.针对现有技术存在的不足,本实用新型的目的在于提供一种用于湿法磷酸精制的脱砷系统装置,所述脱砷系统装置采用多级逆向脱砷,二级脱砷装置采用空心搅拌桨将硫化钠溶液输送至装置底部,生成体积小、逃逸速度低的硫化氢气体;一级脱砷装置采用推进式搅拌桨形成负压将多余的硫化氢气体引至一级脱砷装置底部继续反应;从而提高了脱砷效率,降低了硫化钠的用量,实现了硫化氢多级利用,硫化氢的利用率能够达到90%以上;且降低了硫化氢泄露风险。

7.为达此目的,本实用新型采用以下技术方案:

8.一种用于湿法磷酸精制的脱砷系统装置,所述用于湿法磷酸精制的脱砷系统装置包括沿液体物料流向依次连接的一级脱砷装置和二级脱砷装置;所述一级脱砷装置与所述二级脱砷装置之间还设置有气体管路;所述气体管路中的气体物料流向与所述液体物料流向相反;

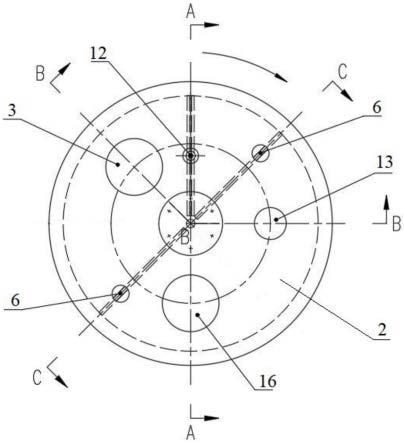

9.所述一级脱砷装置包括第一釜体以及设置在所述第一釜体中轴线上的推进式搅

拌桨;所述推进式搅拌桨的叶片上设置有锯齿状气体分布器;所述推进式搅拌桨的搅拌轴包括自内向外依次嵌套的实心轴和轴壁;所述实心轴和所述轴壁之间形成中空结构,将气体由所述搅拌轴的底部传输至所述第一釜体内部;

10.所述二级脱砷装置包括第二釜体以及设置在所述第二釜体中轴线上的空心搅拌桨;所述第二釜体上开设有与所述空心搅拌桨的顶端相连通的硫化钠溶液入口;所述空心搅拌桨的底端设置有锯齿状气体分布器。

11.本实用新型中,硫化钠溶液沿着空心搅拌轴中心流至二级脱砷装置底部,空心搅拌桨将硫化钠溶液搅匀后与磷酸反应生成硫化氢气体,其气体以小气泡形式均匀的分布于二级脱砷装置底部,其因体积较小,逃逸速度较低,在上升的过程中,充分的与溶液中的砷离子接触反应产生硫砷化物;一级脱砷装置的推进式搅拌桨能够产生-15~-20kpa的负压,二级脱砷装置逃逸出的硫化氢气体由一级脱砷装置的负压引至一级脱砷装置底部继续反应,此过程大大提高硫化氢的利用率,减少硫化氢的损失,因硫化氢和磷酸是逆向接触,因此在二级脱砷装置中存在大量过量的硫化氢气体可将磷酸中的砷充分除掉,也大大提高了脱砷的效率;同时实现了硫化氢多级利用,硫化氢的利用率能够达到90%以上;且降低了硫化氢泄露风险。

12.作为本实用新型的一种技术方案,所述第一釜体的侧壁上开设有第一液体入口和第一液体出口。

13.作为本实用新型的一种技术方案,所述第一釜体的塔顶上开设有第一气体出口。

14.作为本实用新型的一种技术方案,所述轴壁上开设有第一气体入口。

15.作为本实用新型的一种技术方案,所述第二釜体的侧壁上开设有第二液体入口和第二液体出口。

16.作为本实用新型的一种技术方案,所述第二釜体的塔顶上开设有第二气体出口。

17.作为本实用新型的一种技术方案,所述一级脱砷装置的数量至少为2个,例如可以是2个,3个,4个或5个。

18.作为本实用新型的一种技术方案,所述一级脱砷装置之间串联连接;相邻两个所述一级脱砷装置之间,一个一级脱砷装置的第一液体出口和另一个一级脱砷装置的第一液体入口相连接,一个一级脱砷装置的第一气体入口和另一个一级脱砷装置的第一气体出口相连接。

19.作为本实用新型的一种技术方案,所述用于湿法磷酸精制的脱砷系统装置还包括吸收槽。

20.作为本实用新型的一种技术方案,沿液体物料流动方向,远离所述二级脱砷装置的一级脱砷装置与所述吸收槽相连接。

21.值得说明的是,沿液体物料流动方向,靠近所述二级脱砷装置的一级脱砷装置与二级脱砷装置进行连接。

22.示例性的,精制磷酸液由第一液体入口通入一级脱砷装置,从第一液体出口溢流出来,经过液体管路输送至第二液体入口,从而进入二级脱砷装置;二级脱砷装置中,从硫化钠溶液入口通入硫化钠溶液,经过空心搅拌桨进入釜底,硫化钠溶液与磷酸反应生成大量硫化氢小气泡,能够有效降低气泡逃逸速度,增加精制磷酸中的气含率;富余的硫化氢由第二气体出口进入气体管道,经过第一气体入口进入一级脱砷装置,一级脱砷装置中的推

进搅拌桨能够产生负压,将桨内液位推开的同时,将硫化氢通过锯齿状气体分布器输入到一级脱砷装置内,同时产生大量硫化氢小气泡,进一步降低气泡逃逸速度;多余未反应的硫化氢气体经过第一气体出口进入吸收槽。

23.所述系统是指设备系统、装置系统或生产装置。

24.与现有技术相比,本实用新型的有益效果为:

25.本实用新型所述用于湿法磷酸精制的脱砷系统装置采用多级逆向脱砷,二级脱砷装置采用空心搅拌桨将硫化钠溶液输送至装置底部,生成体积小、逃逸速度低的硫化氢气体;一级脱砷装置采用推进式搅拌桨形成负压将多余的硫化氢气体引至一级脱砷装置底部继续反应;从而提高了脱砷效率,降低了硫化钠的用量,实现了硫化氢多级利用,硫化氢的利用率能够达到90%以上;且降低了硫化氢泄露风险。

附图说明

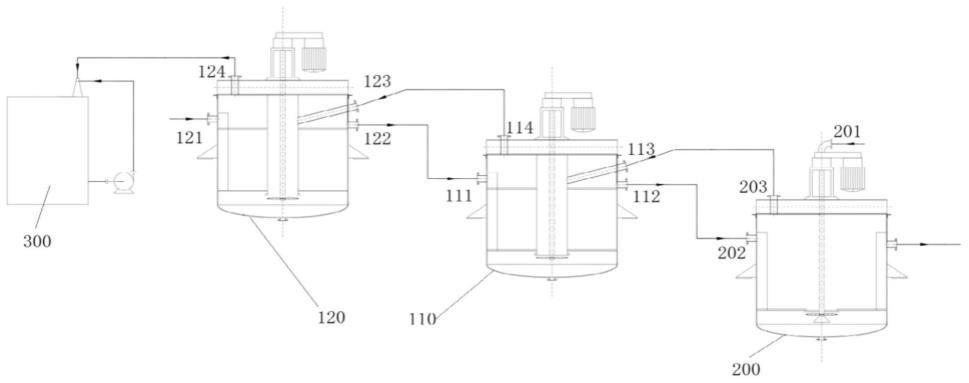

26.图1为本实用新型所述用于湿法磷酸精制的脱砷系统装置的示意图;

27.其中,110-一级脱砷装置ⅰ;111-一级脱砷装置ⅰ的第一液体入口;112-一级脱砷装置ⅰ的第一液体出口;113-一级脱砷装置ⅰ的第一气体入口;114-一级脱砷装置ⅰ的第一气体出口;120-一级脱砷装置ⅱ;121-一级脱砷装置ⅱ的第一液体入口;122-一级脱砷装置的第一液体出口;123-一级脱砷装置ⅱ的第一气体入口;124-一级脱砷装置ⅱ的第一气体出口;200-二级脱砷装置;201-硫化钠溶液入口;202-第二液体入口;203-第二气体出口;300-吸收槽。

具体实施方式

28.需要理解的是,在本实用新型的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

29.需要说明的是,在本实用新型的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

30.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

31.在一个具体的实施方式中,提供一种用于湿法磷酸精制的脱砷系统装置,所述用于湿法磷酸精制的脱砷系统装置包括沿液体物料流向依次连接的两个一级脱砷装置和二级脱砷装置200;所述一级脱砷装置与所述二级脱砷装置200之间还设置有气体管路;所述气体管路中的气体物料流向与所述液体物料流向相反;

32.所述一级脱砷装置包括第一釜体以及设置在所述第一釜体中轴线上的推进式搅拌桨;所述推进式搅拌桨的叶片上设置有锯齿状气体分布器;所述推进式搅拌桨的搅拌轴包括自内向外依次嵌套的实心轴和轴壁;所述实心轴和所述轴壁之间形成中空结构,将气体由所述搅拌轴的底部传输至所述第一釜体内部;

33.所述二级脱砷装置200包括第二釜体以及设置在所述第二釜体中轴线上的空心搅拌桨;所述第二釜体上开设有与所述空心搅拌桨的顶端相连通的硫化钠溶液入口201;所述空心搅拌桨的底端设置有锯齿状气体分布器。

34.进一步地,所述第一釜体的侧壁上开设有第一液体入口和第一液体出口。

35.进一步地,所述第一釜体的塔顶上开设有第一气体出口。

36.进一步地,所述轴壁上开设有第一气体入口。

37.进一步地,所述第二釜体的侧壁上开设有第二液体入口和第二液体出口。

38.进一步地,所述第二釜体的塔顶上开设有第二气体出口。

39.进一步地,所述一级脱砷装置之间串联连接;相邻两个所述一级脱砷装置之间,一个一级脱砷装置的第一液体出口和另一个一级脱砷装置的第一液体入口相连接,一个一级脱砷装置的第一气体入口和另一个一级脱砷装置的第一气体出口相连接。

40.例如,本实施方式中,具有两个一级脱砷装置,与所述二级脱砷装置200相连接的一级脱砷装置称为一级脱砷装置ⅰ110,远离所述二级脱砷装置20的一级脱砷装置称为一级脱砷装置ⅱ120;一级脱砷装置ⅰ110的第一液体入口111与一级脱砷装置ⅱ120的第一液体出口122相连接;一级脱砷装置ⅰ110的第一气体出口114与一级脱砷装置ⅱ120的第一气体入口123相连接。

41.进一步地,所述用于湿法磷酸精制的脱砷系统装置还包括吸收槽300。

42.进一步地,沿液体物料流动方向,远离所述二级脱砷装置200的一级脱砷装置与所述吸收槽300相连接。

43.值得说明的是,沿液体物料流动方向,靠近所述二级脱砷装置200的一级脱砷装置与二级脱砷装置进行连接。

44.示例性的,精制磷酸液由一级脱砷装置ⅱ120的第一液体入口121通入一级脱砷装置ⅱ,从一级脱砷装置ⅱ120的第一液体出口122溢流出来,经过液体管路输送至一级脱砷装置ⅰ110的第一液体入口111,从而进入一级脱砷装置ⅰ110;精制磷酸液从一级脱砷装置ⅰ110的第一液体出口112溢流出来,经过液体管路输送至第二液体入口202,从而进入二级脱砷装置200;二级脱砷装置200中,从硫化钠溶液入口201通入硫化钠溶液,经过空心搅拌桨进入釜底,硫化钠溶液与磷酸反应生成大量硫化氢小气泡,能够有效降低气泡逃逸速度,增加精制磷酸中的气含率;富余的硫化氢由第二气体出口203进入气体管道,经过一级脱砷装置ⅰ110的第一气体入口113进入一级脱砷装置ⅰ110,一级脱砷装置ⅰ110中的推进搅拌桨能够产生负压,将桨内液位推开的同时,将硫化氢通过锯齿状气体分布器输入到一级脱砷装置ⅰ110内,产生大量硫化氢小气泡,进一步降低气泡逃逸速度;剩余的硫化氢由一级脱砷装置ⅰ110的第一气体出口114进入一级脱砷装置ⅱ120,一级脱砷装置ⅱ120中的推进搅拌桨能够产生负压,将桨内液位推开的同时,将硫化氢通过锯齿状气体分布器输入到一级脱砷装置ⅱ120内,多余未反应的硫化氢气体经过一级脱砷装置ⅱ120的第一气体出口124进入吸收槽300。

45.本实施方式中,采用一级脱砷装置采用推进式搅拌桨,二级脱砷装置200采用空心搅拌桨,二者相互配合,产生大量硫化氢小气泡,确保较低的气泡逃逸速度,提高了脱砷效率,降低了硫化钠的用量,实现了硫化氢多级利用,硫化氢的利用率达到90%以上;且降低了硫化氢泄露风险。

46.申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。