1.本发明涉及石墨电极领域,具体涉及一种超长再生石墨电极制备方法。

背景技术:

2.锂离子电池具有能量密度高、输出电压高、循环性能好等优点,广泛应用于电动交通工具、便携式电子产品、大型动力电源等各个领域。锂离子电池主要由正极材料、隔膜、电解液、负极材料等构成,其中,石墨由于具有导电性好、结晶程度高、良好的层状结构等特点,非常适合锂离子在充放电过程中的嵌入与脱出,故此成为目前应用最广泛的负极材料。

3.石墨电极材料在制备时需要将含碳量在90%以上的石墨经多次粉碎,使得石墨粉平均粒度、密度以及比表面积持续降低,来获得用于制备石墨电极的石墨粉原料,其产品中约能产生25~30%的石墨碎料和粉料,这些石墨尾料一般用于涂料、防火材料、低等级润滑材料,铅笔等低质量应用中,造成了极大的资源浪费。

4.为了减少石墨资源的浪费,市场上有将石墨电极生产过程中产生的碎料和粉料制作成的再生石墨电极。再生石墨电极是以回收的人造石墨碎料和粉料为原料,加入煤沥青经过混捏、成型、焙烧和机加工,即可制备得到。相比较于传统的石墨电极,再生石墨电极的导电性能比较差,容量更低,且循环稳定性也表现不足;此外,在实际生产当中,再生石墨电极非常容易折断和剥落,比较难以生产超长的电极材料。

技术实现要素:

5.针对现有技术中存在的问题,本发明的目的是提供一种高导电、不易折断、不易剥落的超长再生石墨电极。

6.本发明的目的采用以下技术方案来实现:

7.一种超长再生石墨电极制备方法,包括以下步骤:

8.(1)石墨尾料的预处理:

9.将收集的石墨尾料先粉碎筛分,然后经过提纯处理,得到石墨尾料预处理物;

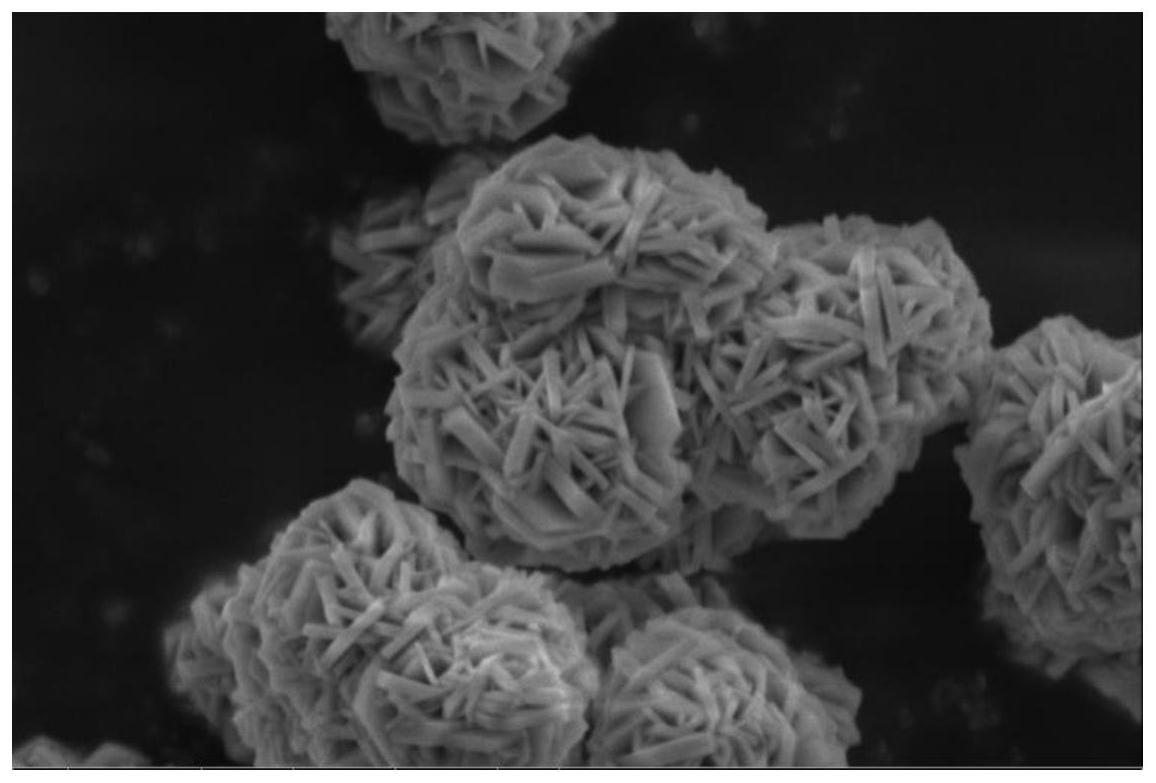

10.(2)制备硫化亚铁@硼化铌微球:

11.以硫化亚铁粉末作为内核,使用水热法在其表面形成硼化铌外壳,从而制备得到硫化亚铁@硼化铌微球;

12.(3)制备超长再生石墨电极:

13.将石墨尾料预处理物、硫化亚铁@硼化铌与煤沥青经过混捏、成型、焙烧和机加工处理后,制备得到超长再生石墨电极。

14.优选地,所述石墨尾料为人造石墨电极在生产过程中产生的碎料和粉料。

15.优选地,步骤(1)中的粉碎筛分是,将石墨尾料经过粉碎机的粉碎处理,得到粒径大小为0.5-1mm的颗粒。

16.优选地,步骤(1)中的提纯处理包括依次进行的磁选提纯、比重分选提纯和颜色分选提纯,其中,磁选提纯是将粉碎后的尾料经过粉矿干式磁选机除去磁性金属杂质,比重分

选提纯是将磁选后的尾料经过比重筛选机除去不同比重的杂质,颜色分选提纯是将比重分选后的尾料经过色选机除去颜色不同的杂质。

17.优选地,步骤(2)制备硫化亚铁@硼化铌微球的过程为:

18.s1.将硫化亚铁粉末与水合联氨混合至去离子水中,充分搅拌后,得到第一混合液;

19.s2.将草酸铌与氟化铵依次加入至第一混合液中,充分搅拌后再加入尿素,室温搅拌1-2h后,倒入聚四氟乙烯为内衬的反应釜内,将反应釜密封并升温,保温反应,自然冷却后过滤出固体物,使用纯水冲洗至少三次,然后干燥,得到第二混合物;

20.s3.将硼酸与去离子水混合,搅拌至全部溶解,加入第二混合物,充分搅拌1-2h,然后倒入聚四氟乙烯为内衬的反应釜内,将反应釜密封并升温至180-200℃,保温10-18h,自然冷却后过滤出固体物,依次使用纯水和丙酮冲洗至少三次,然后干燥,得到硫化亚铁@硼化铌微球。

21.优选地,步骤(2)的s1中,硫化亚铁粉末的粒径是5-10μm,硫化亚铁粉末、水合联氨与去离子水的质量之比是1:0.42-0.63:30-50。

22.优选地,步骤(2)的s2中,草酸铌、氟化铵、尿素与第一混合液的质量之比是0.538-0.807:0.074-0.111:0.3-0.45:30-50。

23.优选地,步骤(2)的s2中,反应釜升温至150-180℃,保温反应5-7h。

24.优选地,步骤(2)的s3中,第二混合物、硼酸与去离子水1:1.1-1.65:6-10。

25.优选地,步骤(2)的s3中,反应釜升温至180-200℃,保温反应10-18h。

26.优选地,步骤(3)制备超长再生石墨电极的过程为:

27.将石墨尾料预处理物、硫化亚铁@硼化铌与煤沥青混合至立式混捏机内,120-140℃混捏后经过冷却成型,然后放置在高温炉内,在惰性气体的保护下焙烧,随炉冷却至300℃后,从高温炉内取出自然冷却至室温,经过机加工处理,即制备得到超长再生石墨电极。

28.优选地,步骤(3)中,煤沥青为高温沥青1号,软化点是95-100℃,灰分≤0.3%,水分≤4.0%,结焦值≥52%。

29.优选地,步骤(3)中,石墨尾料预处理物的粒径是0.5-1mm,硫化亚铁@硼化铌的粒径是10-15μm,煤沥青的粒径是0.5-1mm。

30.优选地,步骤(3)中,石墨尾料预处理物、硫化亚铁@硼化铌与煤沥青的质量之比是2-5:0.04-0.08:1。

31.优选地,步骤(3)中,焙烧的升温过程包括三次升温:焙烧的升温过程包括三次升温:第一次升温是以2℃/min的速度升温至500℃,保温1-2h;第二次升温是以2℃/min的速度升温至1000℃;保温1-2h,第三次升温是以3℃/min的速度升温至1300℃,保温2-3h。

32.本发明的有益效果为:

33.1.目前商品化锂离子电池的负极材料仍然是石墨类材料占主导地位,而在石墨负极材料的制备过程中常常会产生石墨尾料。石墨尾料来自石墨电极制作过程中产生的边角余料,多数因纯度或粒径原因,导致被作为废弃粉料处理,而如果直接使用其制作电极材料无法达到使用要求,因此需要对其进一步处理,以改善性能表现,使其能够更好的应用于石墨电极材料中。

34.2.本发明是利用石墨尾料作为电极的主要原料,通常在石墨电极中需要加入一些

金属氧化物提升石墨电极的容量和使用寿命,在本发明中并未使用金属的氧化物,而是使用了硫化亚铁的改性微球作为添加剂。本发明使用的硫化亚铁的改性微球是以硫化亚铁粉末作为内核,在其表面经过水热处理生成硼化铌的外壳,从而制备得到核壳结构的硫化亚铁@硼化铌微球。该微球参与经过粉碎纯化后的石墨尾料预处理物以及煤沥青的混捏成型,然后再高温焙烧,最终得到的再生石墨不仅具有更好的比容量和充放电性能,而且更加不易折断和剥落,能够制备成超长的电极材料。

35.3.近几年,对于硫化亚铁作为电极使用材料的研究比较热门,原因在于其具有很高的理论容量,毒性低,且导电性也较好,但是硫化亚铁在使用过程中很容易发生体积变化,且不耐强酸,这些缺陷限制了其使用;现有技术中,有使用等离子体电弧放电技术将硫化铝作为外壳包覆在硫化亚铁表面,但是硫化铝本身非常不稳定,无法起到很好的保护作用。本发明在硫化亚铁的表面制备形成了硼化铌的外壳,硼化铌具有更好的力学性能、耐高温、耐酸碱性,不仅起到更好的保护作用,而且能够较大程度的避免其体积变化,使其能够更好的发挥出作用,且在导电性方面也进一步得到改善。

具体实施方式

36.为了更清楚的说明本发明,对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

37.本发明中石墨尾料为人造石墨电极在生产过程中产生的碎料和粉料。

38.本发明中对石墨尾料的提纯包括磁选提纯、比重分选提纯和颜色分选提纯,具体过程参考专利cn202010177137.x中碳素的提纯。

39.本发明对石墨尾料处理的工艺流程为:纯化—配料—混捏—压型—焙烧。

40.其中的混捏是在一定温度下将定量的各种粒度炭质颗粒料和粉料与定量的粘结剂搅拌混合均匀,捏合成可塑性糊料的工艺过程。

41.下面结合以下实施例对本发明作进一步描述。

42.实施例1

43.一种超长再生石墨电极制备方法,包括以下步骤:

44.(1)石墨尾料的预处理:

45.将收集的石墨尾料经过粉碎机的粉碎处理,得到粒径大小为0.5-1mm的颗粒。然后依次进行的磁选提纯、比重分选提纯和颜色分选提纯,其中,磁选提纯是将粉碎后的尾料经过粉矿干式磁选机除去磁性金属杂质,比重分选提纯是将磁选后的尾料经过比重筛选机除去不同比重的杂质,颜色分选提纯是将比重分选后的尾料经过色选机除去颜色不同的杂质,得到石墨尾料预处理物。

46.(2)制备硫化亚铁@硼化铌微球:

47.s1.将硫化亚铁粉末与水合联氨混合至去离子水中,充分搅拌后,得到第一混合液;其中,硫化亚铁粉末的粒径是5-10μm,硫化亚铁粉末、水合联氨与去离子水的质量之比是1:0.525:40;

48.s2.将草酸铌与氟化铵依次加入至第一混合液中,充分搅拌后再加入尿素,室温搅拌1h后,倒入聚四氟乙烯为内衬的反应釜内,将反应釜密封并升温至150℃,保温反应6h,自

然冷却后过滤出固体物,使用纯水冲洗至少三次,然后干燥,得到第二混合物;其中,草酸铌、氟化铵、尿素与第一混合液的质量之比是0.673:0.093:0.375:40;

49.s3.将硼酸与去离子水混合,搅拌至全部溶解,加入第二混合物,充分搅拌1h,然后倒入聚四氟乙烯为内衬的反应釜内,将反应釜密封并升温至200℃,保温15h,自然冷却后过滤出固体物,依次使用纯水和丙酮冲洗至少三次,然后干燥,得到硫化亚铁@硼化铌微球;其中,第二混合物、硼酸与去离子水1:1.375:8。

50.(3)制备超长再生石墨电极:

51.将石墨尾料预处理物、硫化亚铁@硼化铌与煤沥青混合至立式混捏机内,130℃混捏后经过冷却成型(本技术的成型使用的是1500t压力的挤压成型机),然后放置在高温炉内,在惰性气体的保护下焙烧,焙烧的升温过程包括三次升温:第一次升温是以2℃/min的速度升温至500℃,保温2h;第二次升温是以2℃/min的速度升温至1000℃;保温2h,第三次升温是以3℃/min的速度升温至1300℃,保温2h;焙烧结束后随炉冷却至300℃后,从高温炉内取出自然冷却至室温,经过机加工处理,即制备得到超长再生石墨电极;其中,煤沥青为高温沥青1号,软化点是95-100℃,灰分≤0.3%,水分≤4.0%,结焦值≥52%;石墨尾料预处理物的粒径是0.5-1mm,硫化亚铁@硼化铌的粒径是10-15μm,煤沥青的粒径是0.5-1mm;石墨尾料预处理物、硫化亚铁@硼化铌与煤沥青的质量之比是3:0.06:1。

52.实施例2

53.一种超长再生石墨电极制备方法,包括以下步骤:

54.(1)石墨尾料的预处理:

55.将收集的石墨尾料经过粉碎机的粉碎处理,得到粒径大小为0.5-1mm的颗粒。然后依次进行的磁选提纯、比重分选提纯和颜色分选提纯,其中,磁选提纯是将粉碎后的尾料经过粉矿干式磁选机除去磁性金属杂质,比重分选提纯是将磁选后的尾料经过比重筛选机除去不同比重的杂质,颜色分选提纯是将比重分选后的尾料经过色选机除去颜色不同的杂质,得到石墨尾料预处理物。

56.(2)制备硫化亚铁@硼化铌微球:

57.s1.将硫化亚铁粉末与水合联氨混合至去离子水中,充分搅拌后,得到第一混合液;其中,硫化亚铁粉末的粒径是5-10μm,硫化亚铁粉末、水合联氨与去离子水的质量之比是1:0.42:30;

58.s2.将草酸铌与氟化铵依次加入至第一混合液中,充分搅拌后再加入尿素,室温搅拌1h后,倒入聚四氟乙烯为内衬的反应釜内,将反应釜密封并升温至150℃,保温反应5h,自然冷却后过滤出固体物,使用纯水冲洗至少三次,然后干燥,得到第二混合物;其中,草酸铌、氟化铵、尿素与第一混合液的质量之比是0.538:0.074:0.3:30;

59.s3.将硼酸与去离子水混合,搅拌至全部溶解,加入第二混合物,充分搅拌1h,然后倒入聚四氟乙烯为内衬的反应釜内,将反应釜密封并升温至180℃,保温10h,自然冷却后过滤出固体物,依次使用纯水和丙酮冲洗至少三次,然后干燥,得到硫化亚铁@硼化铌微球;其中,第二混合物、硼酸与去离子水1:1.1:6。

60.(3)制备超长再生石墨电极:

61.将石墨尾料预处理物、硫化亚铁@硼化铌与煤沥青混合至立式混捏机内,120℃混捏后经过冷却成型(本技术的成型使用的是1500t压力的挤压成型机),然后放置在高温炉

内,在惰性气体的保护下焙烧,焙烧的升温过程包括三次升温:第一次升温是以2℃/min的速度升温至500℃,保温1h;第二次升温是以2℃/min的速度升温至1000℃;保温1h,第三次升温是以3℃/min的速度升温至1300℃,保温2h;焙烧结束后随炉冷却至300℃后,从高温炉内取出自然冷却至室温,经过机加工处理,即制备得到超长再生石墨电极;其中,煤沥青为高温沥青1号,软化点是95-100℃,灰分≤0.3%,水分≤4.0%,结焦值≥52%;石墨尾料预处理物的粒径是0.5-1mm,硫化亚铁@硼化铌的粒径是10-15μm,煤沥青的粒径是0.5-1mm;石墨尾料预处理物、硫化亚铁@硼化铌与煤沥青的质量之比是2:0.04:1。

62.实施例3

63.一种超长再生石墨电极制备方法,包括以下步骤:

64.(1)石墨尾料的预处理:

65.将收集的石墨尾料经过粉碎机的粉碎处理,得到粒径大小为0.5-1mm的颗粒。然后依次进行的磁选提纯、比重分选提纯和颜色分选提纯,其中,磁选提纯是将粉碎后的尾料经过粉矿干式磁选机除去磁性金属杂质,比重分选提纯是将磁选后的尾料经过比重筛选机除去不同比重的杂质,颜色分选提纯是将比重分选后的尾料经过色选机除去颜色不同的杂质,得到石墨尾料预处理物。

66.(2)制备硫化亚铁@硼化铌微球:

67.s1.将硫化亚铁粉末与水合联氨混合至去离子水中,充分搅拌后,得到第一混合液;其中,硫化亚铁粉末的粒径是5-10μm,硫化亚铁粉末、水合联氨与去离子水的质量之比是1:0.63:50;

68.s2.将草酸铌与氟化铵依次加入至第一混合液中,充分搅拌后再加入尿素,室温搅拌2h后,倒入聚四氟乙烯为内衬的反应釜内,将反应釜密封并升温至180℃,保温反应7h,自然冷却后过滤出固体物,使用纯水冲洗至少三次,然后干燥,得到第二混合物;其中,草酸铌、氟化铵、尿素与第一混合液的质量之比是0.807:0.111:0.45:50;

69.s3.将硼酸与去离子水混合,搅拌至全部溶解,加入第二混合物,充分搅拌2h,然后倒入聚四氟乙烯为内衬的反应釜内,将反应釜密封并升温至200℃,保温18h,自然冷却后过滤出固体物,依次使用纯水和丙酮冲洗至少三次,然后干燥,得到硫化亚铁@硼化铌微球;其中,第二混合物、硼酸与去离子水1:1.65:10。

70.(3)制备超长再生石墨电极:

71.将石墨尾料预处理物、硫化亚铁@硼化铌与煤沥青混合至立式混捏机内,140℃混捏后经过冷却成型(本技术的成型使用的是1500t压力的挤压成型机),然后放置在高温炉内,在惰性气体的保护下焙烧,焙烧的升温过程包括三次升温:第一次升温是以2℃/min的速度升温至500℃,保温2h;第二次升温是以2℃/min的速度升温至1000℃;保温2h,第三次升温是以3℃/min的速度升温至1300℃,保温3h;焙烧结束后随炉冷却至300℃后,从高温炉内取出自然冷却至室温,经过机加工处理,即制备得到超长再生石墨电极;其中,煤沥青为高温沥青1号,软化点是95-100℃,灰分≤0.3%,水分≤4.0%,结焦值≥52%;石墨尾料预处理物的粒径是0.5-1mm,硫化亚铁@硼化铌的粒径是10-15μm,煤沥青的粒径是0.5-1mm;石墨尾料预处理物、硫化亚铁@硼化铌与煤沥青的质量之比是5:0.08:1。

72.对比例1

73.一种超长再生石墨电极制备方法,与实施例1相比,不加入硫化亚铁@硼化铌,其余

步骤与实施例1相同。

74.对比例2

75.一种超长再生石墨电极制备方法,与实施例1相比,将加入的硫化亚铁@硼化铌替换为硫化亚铁,其余步骤与实施例1相同。

76.对比例3

77.一种超长再生石墨电极制备方法,与实施例1相比,将加入的硫化亚铁@硼化铌替换为硫化亚铁@硫化铝,硫化亚铁@硫化铝是以硫化亚铁为内核、硫化铝为外壳,利用等离子体电弧放电技术合成得到,具体合成步骤详见专利cn201410557689.8的实施例1,其余步骤与实施例1相同。

78.为了更加清楚的说明本发明的内容,对本发明的实施例1-3和对比例1-3制备得到的石墨电极进行基础性能检测;另外以制备的石墨电极作为负极,以锂片作为正极、1mol/l六氟磷酸锂作为电极液、celgard2325作为隔膜分别组装成全电池,在手套箱内操作,采用land测试系统对电池进行测试。

79.首先,针对实施例1和对比例1-3制备得到的石墨电极的基础性能检测,如表1:

80.表1不同石墨电极材料的基础性能的比较

[0081] 实施例1对比例1对比例2对比例3抗折强度(mpa)12.68.110.411.8弹性模量(gpa)8.27.89.58.5热膨胀系数(10-6

/℃)1.61.85.73.9电阻率(μω

·

m)10.216.711.413.0

[0082]

上表1中的抗折强度(gb/t 3074.1)、弹性模量(gb/t 3074.2)和电阻率均是在常温条件下检测,热膨胀系数(gb/t 3074.4)是在常温-600℃下检测。从表1中也能够看出,本发明实施例1的方法制备的再生石墨电极材料在与常规的再生石墨电极材料相比,在弹性模量相差不大的基础上,抗折强度得到了较大的提升,且热膨胀系数也更小,电阻率更低,说明其整体性能表现要优于现有的再生石墨材料。

[0083]

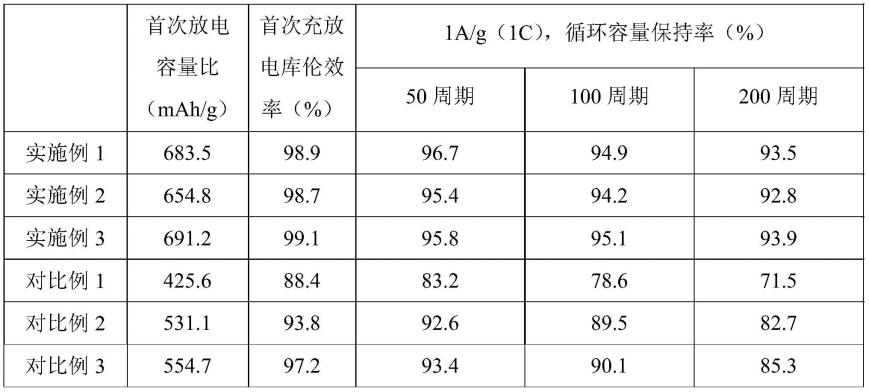

其次,针对实施例1-3和对比例1-3制备得到的石墨电极材料的电池性能检测,如表2:

[0084]

表2不同石墨电极材料的容量以及循环性能比较

[0085]

[0086]

上表2中的数据检测是在0.01~3v电压、电流密度1a/g的条件下进行检测的。从表2的数据中能够看出,本发明实施例1-3制备的石墨电极材料具有更加高的容量,更好的库伦效率,以及更好的循环稳定性。

[0087]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。