1.本实用新型涉及压铸模具领域,具体为一种新型压铸模具。

背景技术:

2.压铸模具是压铸生产中重要的工艺装备,它对生产能否顺利进行,铸件质量的优劣起着极为重要的作用,它与压铸生产工艺、生产操作存在着互相影响又互为制约的关系。众所周知,压铸模具是一种用于对热熔的机械加工原料进行放置,以方便对热熔原料进行挤压成型,以使其表面形状门族生产及加工的使用要求的装置,其在机械加工的领域中得到了广泛的使用。

3.专利cn210280621u的公布了一种新型压铸模具,该压铸模具通过第二横板、型腔、第三横板、模具、液压缸、液压杆、活塞、刻度杆和弹簧之间的配合,使加工过程中型腔内的金属量可从刻度杆的刻度处直观读出,以便下次控制金属的投放量,解决了不便控制金属投放量导致资源浪费或加工不完全的问题,通过模块、模具、气管、阀门开关、第一横板、第二横板和型腔之间的配合,使完成加工后可打开阀门开关,外界惰性气体可通过气管将第二横板顶起进行脱模,解决了现有技术压铸模具的脱模困难问题。

4.上述压铸模具有些不足之处:上述压铸模具通过弹簧带动活塞的升降判断模具模槽内的金属原料的多少,若注入量过少则需要打开顶模再次添加,而注入过多则内部多余的金属原料会直接凝固在活塞槽内,将活塞弹簧直接凝固,无法再次使用,且后续再次添加原料时需要根据之前的添加量数值进行人为判断,会造成极大的误差,给注料带来极大的不便,且上述的起模组件的风管只对底模组件的两侧进行吹鼓,风口截面较大从而导致空气流动的局部压力降低,导致升力不足,无法稳定的将底模顶起,给出模带来不便。

技术实现要素:

5.本实用新型的目的在于提供一种新型压铸模具,用于解决上述压铸模具通过弹簧带动活塞的升降判断模具模槽内的金属原料的多少,若注入量过少则需要打开顶模再次添加,而注入过多则内部多余的金属原料会直接凝固在活塞槽内,将活塞弹簧直接凝固,无法再次使用,且后续再次添加原料时需要根据之前的添加量数值进行人为判断,会造成极大的误差,给注料带来极大的不便,且上述的起模组件的风管只对底模组件的两侧进行吹鼓,风口截面较大从而导致空气流动的局部压力降低,导致升力不足,无法稳定的将底模顶起,给出模带来不便的问题。

6.因此,本实用新型给出了一种新型压铸模具,包括模具本体、顶料机构和进料机构,所述模具本体中心内部开设有内槽,所述内槽下侧安装有用于将成型产品抬升的底模组件,所述底模组件两侧下端安装有用于给出料过程提供动能的顶料机构,所述顶料机构下侧固定连接有风管,所述模具本体上端固定安装有升降机,所述升降机下侧固定连接有顶模,所述顶模两侧上端固定安装有侧块,所述侧块内部安装有用于精准控量的进料机构。

7.优选的:所述顶料机构包括风槽,所述风槽开设在风管上端端口且位于内槽两侧

下端,所述风槽上端固定安装有风板,所述风板内部开设有多组出风口。

8.优选的:所述进料机构包括进料槽,所述进料槽开设在顶模上侧的侧块内部,所述进料槽内部前后侧壁皆固定安装有挡板,所述进料槽远离升降机的一端侧壁开设有伸缩槽,所述伸缩槽内部转动安装有螺杆,所述螺杆侧壁外端固定连接有电机,所述螺杆侧壁套装有嵌板,所述伸缩槽上侧开设有限位槽,所述限位槽内部固定安装有滑杆,所述嵌板上端固定安装有限位板且套嵌在滑杆外壁。

9.优选的:所述风槽左右两侧对称开设且覆盖底模组件的模板下侧壁。

10.优选的:所述嵌板的截面形状尺寸与进料槽内前后挡板之间穿槽的截面形状尺寸相互吻合。

11.优选的:所述嵌板内部开设有与螺杆外壁螺纹相互啮合的螺槽。

12.优选的:所述限位板的截面尺寸与限位槽的截面尺寸相互吻合。

13.与现有技术相比,本实用新型的有益效果是:

14.本实用新型通过升降机带动顶模向下移动进入内槽内与底模组件相互对接,从顶模两侧的进料槽内向下注入金属液态铸造料,当将顶模和底模组件之间的料槽充满后与进料槽顶口平齐后,控制电机运转带动螺杆转动,通过侧壁螺纹啮合带动嵌板在伸缩槽内向着进料槽内移动伸出,在上侧限位板套嵌在滑杆外壁的限位下,使嵌板更加稳定的向进料槽内移动,当嵌板移动至进料槽完全将进料槽内原有安装咋前后半圆状挡板之间的穿槽遮挡封闭后,即可将进料槽阻断,这时控制外端抽液管将进料槽嵌板上侧多余的金属业态铸造料回收,避免原料浪费,同时嵌板的下侧与顶模的模槽上端壁平齐,即可使模具内的铸造料刚好充满整个模槽,这时即可完成尺寸刚好的压铸工艺,当压铸完成后,升降机向上带带动顶模从内槽内抬升打开,控制风管内的增压风机向风管内吸风,高压空气进入风槽内,在风板的阻挡下,从均匀开设的多组出风口向上增压出吹,从而对底模组件的模板向上均匀的吹动使其在内槽内向上稳定且高效的移动,将成型的压铸产品出料,给压铸模具的使用带来的极大的便利性。

附图说明

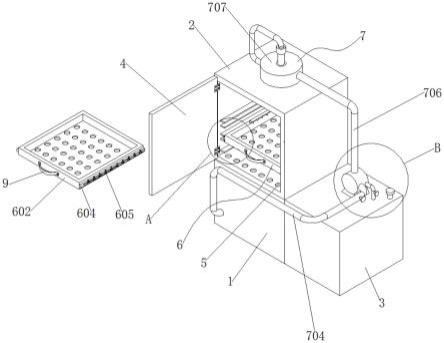

15.图1为本实用新型正视剖面图;

16.图2为本实用新型图1中a局部放大图;

17.图3为本实用新型进料机构局部俯视剖面图。

18.图中:

19.1、模具本体;2、内槽;3、底模组件;4、风管;501、风槽;502、风板;503、出风口;6、升降机;7、顶模;8、侧块;901、进料槽;902、挡板;903、伸缩槽;904、螺杆;905、电机;906、嵌板;907、限位槽;908、滑杆;909、限位板。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.实施例1

22.请参阅图1-图3,图为本实用新型中一优选实施方式,一种新型压铸模具,包括模具本体1、顶料机构和进料机构,所述模具本体1中心内部开设有内槽2,所述内槽2下侧安装有用于将成型产品抬升的底模组件3,所述底模组件3两侧下端安装有用于给出料过程提供动能的顶料机构,所述顶料机构下侧固定连接有风管4,所述模具本体1上端固定安装有升降机6,所述升降机6下侧固定连接有顶模7,所述顶模7两侧上端固定安装有侧块8,所述侧块8内部安装有用于精准控量的进料机构。

23.需要说明的是:本方案中通过顶料机构和进料机构,使出料过程更加稳定高效,同时在进料的过程中使模槽内的上侧壁被刚好平齐的封闭,无需多次调节进料量,且对多余的原料进行回收,节约了成本。

24.其中,所述顶料机构包括风槽501,所述风槽501开设在风管4上端端口且位于内槽2两侧下端,所述风槽501上端固定安装有风板502,所述风板502内部开设有多组出风口503。

25.需要说明的是:本方案中当压铸完成后,升降机6向上带带动顶模7从内槽2内抬升打开,控制风管4内的增压风机向风管4内吸风,高压空气进入风槽501内,在风板502的阻挡下,从均匀开设的多组出风口503向上增压出吹,从而对底模组件3的模板向上均匀的吹动使其在内槽2内向上稳定且高效的移动,将成型的压铸产品出料,给压铸模具的使用带来的极大的便利性。

26.其中,所述风槽501左右两侧对称开设且覆盖底模组件3的模板下侧壁。

27.需要说明的是:本方案中对底模组件3充分均匀的吹动顶起,提高了出料的稳定性和高效性。

28.实施例2

29.请参阅图1-图3,本实施例中所述进料机构包括进料槽901,所述进料槽901开设在顶模7上侧的侧块8内部,所述进料槽901内部前后侧壁皆固定安装有挡板902,所述进料槽901远离升降机6的一端侧壁开设有伸缩槽903,所述伸缩槽903内部转动安装有螺杆904,所述螺杆904侧壁外端固定连接有电机905,所述螺杆904侧壁套装有嵌板906,所述伸缩槽903上侧开设有限位槽907,所述限位槽907内部固定安装有滑杆908,所述嵌板906上端固定安装有限位板909且套嵌在滑杆908外壁。

30.需要说明的是:本方案中通过升降机6带动顶模7向下移动进入内槽2内与底模组件3相互对接,从顶模7两侧的进料槽901内向下注入金属液态铸造料,当将顶模7和底模组件3之间的料槽充满后与进料槽901顶口平齐后,控制电机905运转带动螺杆904转动,通过侧壁螺纹啮合带动嵌板906在伸缩槽903内向着进料槽901内移动伸出,在上侧限位板909套嵌在滑杆908外壁的限位下,使嵌板906更加稳定的向进料槽901内移动,当嵌板906移动至进料槽901完全将进料槽901内原有安装咋前后半圆状挡板902之间的穿槽遮挡封闭后,即可将进料槽901阻断,这时控制外端抽液管将进料槽901嵌板906上侧多余的金属业态铸造料回收,避免原料浪费,同时嵌板906的下侧与顶模7的模槽上端壁平齐,即可使模具内的铸造料刚好充满整个模槽,这时即可完成尺寸刚好的压铸工艺。

31.其中,所述嵌板906的截面形状尺寸与进料槽901内前后挡板902之间穿槽的截面形状尺寸相互吻合。

32.需要说明的是:本方案中对进料槽901严密的封闭。

33.其中,所述嵌板906内部开设有与螺杆904外壁螺纹相互啮合的螺槽。

34.需要说明的是:本方案中对进料槽901高效的封闭阻断。

35.其中,所述限位板909的截面尺寸与限位槽907的截面尺寸相互吻合。

36.需要说明的是:本方案中在对进料槽901封闭的过程更加稳定。

37.本实用新型的工作流程及原理:通过升降机6带动顶模7向下移动进入内槽2内与底模组件3相互对接,从顶模7两侧的进料槽901内向下注入金属液态铸造料,当将顶模7和底模组件3之间的料槽充满后与进料槽901顶口平齐后,控制电机905运转带动螺杆904转动,通过侧壁螺纹啮合带动嵌板906在伸缩槽903内向着进料槽901内移动伸出,在上侧限位板909套嵌在滑杆908外壁的限位下,使嵌板906更加稳定的向进料槽901内移动,当嵌板906移动至进料槽901完全将进料槽901内原有安装咋前后半圆状挡板902之间的穿槽遮挡封闭后,即可将进料槽901阻断,这时控制外端抽液管将进料槽901嵌板906上侧多余的金属业态铸造料回收,避免原料浪费,同时嵌板906的下侧与顶模7的模槽上端壁平齐,即可使模具内的铸造料刚好充满整个模槽,这时即可完成尺寸刚好的压铸工艺,当压铸完成后,升降机6向上带带动顶模7从内槽2内抬升打开,控制风管4内的增压风机向风管4内吸风,高压空气进入风槽501内,在风板502的阻挡下,从均匀开设的多组出风口503向上增压出吹,从而对底模组件3的模板向上均匀的吹动使其在内槽2内向上稳定且高效的移动,将成型的压铸产品出料。

38.以上内容是结合具体实施方式对本实用新型作进一步详细说明,不能认定本实用新型具体实施只局限于这些说明,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型的构思的前提下,还可以作出若干简单的推演或替换,都应当视为属于本实用新型所提交的权利要求书确定的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。