1.本技术涉及车床加工设备的领域,尤其是涉及一种数控车床显微镜放大对刀装置。

背景技术:

2.随着科技进步,车床加工技术日益成熟,对于高精度加工车床来说,在加工过程中需要使用微小的车刀完成切削操作,而在车削过程中要求车刀的切削刀刃与刀头旋转的中心控制在一定的细微间距内,因此需要进行对刀工作,现有的对刀方式有接触式和非接触式,接触式是利用工装或者标准件以抵靠刀头,以对刀头进行位置调整,非接触式则是利用激光或观察镜(如显微镜),进行刀头的位置判断,然后将刀头位置调整至激光或显微镜所指定的标准位置。

3.如果采用显微镜进行对刀的话,对刀完成后的切削过程中,切削时形成的粉末易附着于显微镜,尤其是物镜的表面,再次对刀之前,需要先对显微镜进行清洁才能继续对刀工作。

技术实现要素:

4.为了改善切削时形成的粉末易附着于显微镜的问题,本技术提供一种数控车床显微镜放大对刀装置。

5.本技术提供的一种数控车床显微镜放大对刀装置采用如下的技术方案:

6.一种数控车床显微镜放大对刀装置,包括显微镜、驱动组件和防尘组件,所述驱动组件用于驱动所述显微镜相对于车床的加工平台发生位移,所述显微镜相对于所述加工平台的位移方向沿所述车床的高度方向;所述防尘组件包括防尘软片,所述防尘软片位于所述显微镜相对于所述加工平台运动的路径上,所述防尘软片的表面设置有定位点,所述防尘软片开设有至少三道通过缝,多道所述通过缝以所述定位点为中心向所述定位点的四周辐射;将多道所述通过缝远离所述定位点的端点相连所形成的区域定义为通过区,所述显微镜沿所述车床高度方向的投影位于所述通过区沿所述车床高度方向的投影内。

7.通过采用上述技术方案,常态下,显微镜位于防尘软片的上方,对刀时,启动驱动组件,使显微镜向靠近车床的加工平台的方向运动,当显微镜运动至与防尘软片抵接时,由于防尘软片以定位点为中心设置有至少三道通过缝,因而在显微镜的作用下,防尘软片以定位点为中心发生弯曲,使显微镜通过通过区,到达指定对焦位置进行对刀工作;对刀完成后,在驱动组件的作用下,显微镜向远离车床的加工平台的方向移动,移动过程中通过通过区,回到防尘软片的上方;车床在进行切削操作时,防尘软片对粉末形成阻挡,从而改善切削时形成的粉末易附着于显微镜的问题。

8.并且,非接触式对刀,能够减少对刀头的损伤,其次,相比激光对刀,也能避免激光打在刀尖而光偏和散射而导致的精度丢失。

9.可选的,所述防尘软片设置有多片,多片所述防尘软片沿所述车床的高度方向排

布,多片所述防尘软片的所述通过缝交错设置。

10.通过采用上述技术方案,将多个防尘软片的通过缝交错设置,延长粉末从通过通过缝处到达显微镜的路径,进一步改善切削时形成的粉末易附着于显微镜的问题。

11.可选的,所述防尘软片采用布制成。

12.通过采用上述技术方案,一方面,减少显微镜通过通过区时受到的摩擦;另一方面,显微镜通过通过区时,布对于显微镜有一定的擦拭作用。

13.可选的,所述防尘软片的表面设置有静电层。

14.通过采用上述技术方案,静电层对于靠近显微镜的粉末进行吸附,进一步降低粉末附着于显微镜的风险。

15.可选的,所述防尘软片的表面设置有多根支撑条,所述支撑条的数量为偶数,所述支撑条沿所述防尘软片的周向延伸设置,两根相对设置的两根支撑条之间设置有两根弹性条,两根所述弹性条用于将两根所述支撑条连接,所述弹性条与所述支撑条的连接点位于所述支撑条的端部,所述弹性条用于为相对设置的两根支撑条产生相互背离的力。

16.通过采用上述技术方案,利用支撑条对防尘软片起到支撑作用,利用弹性条对防尘布材质的防尘软片起到绷紧作用,降低因防尘软片塌陷而导致通过缝变大的风险,从而降低切削时产生的粉末通过通过缝附着于显微镜的风险。

17.可选的,所述防尘软片可拆卸连接于所述车床。

18.通过采用上述技术方案,当防尘软片上附着过多的粉末时,便于对防尘软片进行更换。

19.可选的,所述防尘软片设置有凸起,所述凸起用于供所述显微镜的物镜镜片抵接,所述凸起的表面设置有刷毛。

20.通过采用上述技术方案,当显微镜向车床的加工平台靠近并运动至通过区时,凸起首先抵接于显微镜的物镜镜片,凸起上的刷毛擦拭物镜的镜片,从而使防尘软片对物镜的镜片起到一定的清洁作用。

21.可选的,所述防尘软片位于所述通过缝的边缘设置有锁边,所述锁边沿所述通过缝的长度方向延伸设置。

22.通过采用上述技术方案,利用锁边加强布材质的防尘软片位于通过缝边缘处的强度,同时利用锁边在通过缝的边缘处对防尘软片形成一定的支撑,降低防尘软片塌陷的风险。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过采用显微镜对刀的形式,其为非接触式对刀,能够减少对刀头的损伤,其次,相比激光对刀,也能避免激光打在刀尖而光偏和散射而导致的精度丢失,更重要的是具有改善切削时形成的粉末易附着于显微镜的问题的效果;

25.2.通过沿车床的高度方向设置多个防尘软片,使多个防尘软片的通过缝交错设置,进一步降低粉末附着于显微镜的风险;

26.3.通过在防尘软布的表面设置支撑条和弹性条,对防尘软片起到支撑和绷紧作用,降低因防尘软片塌陷而导致的通过缝变大的可能。

附图说明

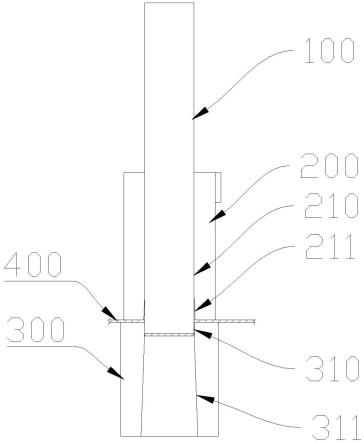

27.图1是本技术实施例1的整体结构示意图。

28.图2是用于展示本技术实施例1中防尘软片的结构示意图。

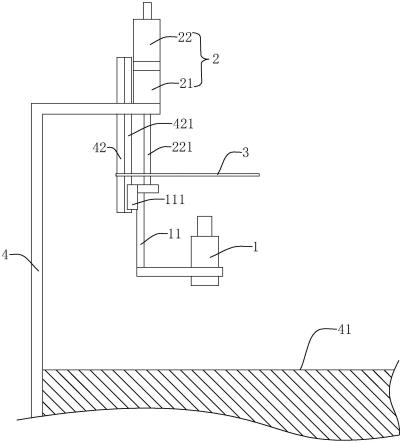

29.图3是本技术实施例2的整体结构示意图。

30.图4是用于展示本技术实施例2中防尘软片的结构示意图。

31.图5是本技术实施例3的整体结构示意图。

32.图6是用于展示本技术实施例3中防尘软片的结构示意图。

33.附图标记说明:1、显微镜;11、支架;111、滑块;2、驱动组件;21、固定座;22、气缸;221、活塞杆;3、防尘组件;31、支撑框;311、抓夹;32、防尘软片;321、定位点;322、通过缝;323、通过区;324、锁边;325、静电层;326、凸起;327、支撑条;328、弹性条;4、车床;41、加工平台;42、固定杆;421、导轨。

具体实施方式

34.以下结合附图1-6对本技术作进一步详细说明。

35.本技术实施例公开一种数控车床显微镜放大对刀装置。

36.实施例1

37.参照图1,数控车床4显微镜1放大对刀装置包括显微镜1、驱动组件2和防尘组件3,驱动组件2用于驱动显微镜1相对于车床4的加工平台41发生位移,显微镜1相对于加工平台41的位移方向沿车床4的高度方向,本实施例,主要通过采用显微镜1对刀的形式,其为非接触式对刀,能够减少对刀头的损伤,其次,相比激光对刀,也能避免激光打在刀尖而光偏和散射而导致的精度丢失。而通过设置防尘组件3,其用于在切削时阻碍粉末附着于显微镜1。

38.参照图1,驱动组件2包括固定座21和气缸22,固定座21固定连接于车床4,气缸22固定连接于固定座21。气缸22的活塞杆221沿车床4的高度方向延伸设置,活塞杆221和显微镜1之间通过支架11连接。支架11的一端与活塞杆221螺纹连接,另一端用于架设显微镜1。

39.参照图1,车床4固定有固定杆42,固定杆42固定有导轨421,固定杆42和导轨421的轴线均沿车床4的高度方向延伸设置。支架11的侧壁固定有滑块111,滑块111与导轨421滑移连接,从而使显微镜1滑移连接于车床4,以增强显微镜1相对于加工平台41发生位移时的稳定性,提高显微镜1相对于加工平台41运动时的稳定性。在其他实施例中,也可借助丝杆与电机的配合实现显微镜1与车床4的滑移连接。

40.参照图1和图2,防尘组件3包括正方形结构的支撑框31和正方形结构的防尘软片32,防尘软片32由聚酯纤维双编织形成,防尘软片32的边缘处与支撑框31固定连接,支撑框31的侧壁与固定杆42固定连接。防尘软片32位于显微镜1相对于车床4运动的路径上。

41.参照图1和图2,防尘软片32的表面设置有定位点321,定位点321位于防尘软片32的中心位置处。防尘软片32的表面开设有多道通过缝322,多道通过缝322以定位点321为中心向四周辐射。本实施例中,通过缝322为四道,四道通过缝322分别沿防尘软片32的对角线方向延伸设置。

42.参照图1和图2,将多道通过缝322远离定位点321的端点相连所形成的区域定义为通过区323,显微镜1及显微镜1支架11沿车床4高度方向的投影位于通过区323沿车床4高度方向的投影内。

43.实施例1的实施原理为:常态下,防尘组件3位于显微镜1与车床4的加工平台41之间;对刀时,气缸22动作,在活塞杆221的作用下,显微镜1向加工平台41运动,显微镜1通过通过区323到达指定对焦位置,对刀完成后,气缸22动作,使显微镜1远离加工平台41,显微镜1回到常态状态,车床4开始进行切削,防尘组件3对切削时形成的粉末形成阻碍,从而改善切削时易有粉末附着于显微镜1的问题。

44.实施例2

45.参照图3,本实施例与实施例1的不同之处在于,防尘组件3包括多片防尘软片32,多片防尘软片32沿车床4的高度方向排布,多片防尘软片32的通过缝322交错设置,从而延长粉末通过通过缝322附着于显微镜1的路径,进一步改善切削时粉末易附着于显微镜1的问题。

46.参照图3,防尘软片32位于通过缝322的边缘设置有锁边324,在对防尘软片32形成保护的同时也对防尘软片32起到一定的支撑作用,降低因防尘软片32发生塌陷而导致通过缝322变大的可能。

47.参照图1和图4,防尘软片32朝向加工平台41的表面设置有静电层325,用于吸附切削时向显微镜1移动的粉末。

48.参照图1和图3,防尘片的内部填充有海绵以形成凸起326,凸起326用于供显微镜1的物镜镜片抵接,凸起326的表面固定有刷毛,从而在显微镜1向加工平台41移动的过程中,对显微镜1的物镜镜片进行清洁。

49.实施例3

50.参照图5,本实施例与实施例1的不同之处在于,固定杆42螺栓固定于车床4,支撑框31的侧壁固定有抓夹311,抓夹311用于与固定杆42配合,使支撑框31可拆卸连接于车床4,即,使防尘组件3可拆卸连接于车床4,以方便防尘组件3的更换和清洗。此外,操作人员可根据需要自行确定防尘组件3与加工平台41之间的相对距离。

51.参照图6,防尘软片32的表面固定连接有四根支撑条327,四根支撑条327分别位于防尘布的四个边缘位置处,支撑条327沿防尘布的边缘方向延伸设置。相对设置的两个支撑条327之间设置有两根弹性条328,弹性条328的两端分别连接于两根支撑条327,两根弹性条328分别连接于支撑条327的两端,弹性条328处于弯曲状态,弹性条328用于迫使两根相对设置的支撑条327相背运动。

52.实施例3的实施远离为:安装显微镜1放大对刀装置时,首先将支撑框31通过抓夹311与固定杆42连接,然后将固定杆42连接于车床4,最后将支架11连接于固定杆42,将显微镜1架设于支架11即可。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。