1.本发明涉及冲压成形(press forming)方法,特别是涉及具有顶板部(web)、纵壁部(side wall)及凸缘部(flange)的截面呈帽形状(hat

‑

shaped cross section)且在俯视下沿着长度方向弯曲的冲压成形品的冲压成形方法。

背景技术:

2.在汽车部件(automotive parts)中,多数情况下应用主要对将钢板(steel sheet)冲压成形为截面呈帽形状而成的冲压成形品的凸缘部彼此进行接合(joining)而形成为闭合截面的部件。这样,为了通过点焊(spot welding)等将截面呈帽形状的冲压成形品与其他部件接合,需要使该冲压成形品的凸缘部相对于其他部件的接合面(凸缘部等)的角度一致。因此,在截面呈帽形状的冲压成形品中,重要的是提高凸缘部的角度的精度来进行冲压成形。但是,在使用高强度钢板(high

‑

strength steel sheet)进行冲压成形的情况下,随着强度提高,凸缘部的角度会由于冲压成形后的回弹(springback)而发生变化,存在无法与其他部件的接合面高精度地接合的课题。

3.迄今为止,对于截面呈帽形状的冲压成形品,公开了几种使凸缘部的角度的精度提高的技术。在专利文献1中公开了如下技术:在具备顶面(web)、侧壁(side wall)和凸缘并沿着长度方向弯曲的帽型截面形状的最终成形品的冲压成形中,在第一工序中成形具备从侧壁的下端扩展的锥部和从该锥部的下端扩展的凸缘部的中间成形品(preformed part),在第二工序中将该中间成形品的锥部及凸缘重新成形为平坦的凸缘,由此能够抑制凸缘的回弹而使凸缘与侧壁的角度及凸缘的平坦度提高。

4.另外,在专利文献2中公开了如下技术:在将具有顶板部、纵壁部和凸缘部的截面呈帽形状的冲压成形部件成形为目标形状时,在第一成形工序中成形具有纵壁部的预成形部件(preformed part),该纵壁部形成有与目标形状相比向外侧凸出的山形状的弯曲部,在第二成形工序中将该预成形部件成形为目标形状的冲压成形部件,由此能够抑制与其他部件接合的凸缘部的角度变化。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2006-289480号公报

8.专利文献2:日本特开2017-196646号公报

技术实现要素:

9.发明所要解决的课题

10.但是,根据专利文献1所公开的技术,虽然能够抑制纵壁和凸缘的角度变化,但有时会由于冲压成形后的纵壁的壁翘曲(wall curl)而导致凸缘部的角度的精度降低。

11.另外,专利文献2所公开的技术是将在长度方向上笔直的冲压成形品作为成形对象的技术,在将沿着长度方向弯曲的截面呈帽形状的冲压成形品作为成形对象的情况下,

存在如下问题:在该冲压成形品的长度方向的中央和端部侧双方未必能够抑制凸缘部的角度变化。

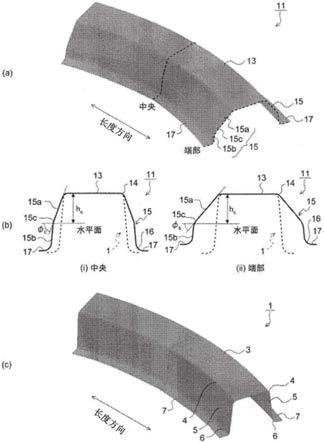

12.本发明是为了解决如上所述的问题而完成的,其目的在于提供一种冲压成形方法,在对在俯视下沿着长度方向弯曲的截面呈帽形状的冲压成形品进行冲压成形时,在长度方向的中央和端部侧双方提高了凸缘部的角度的精度。

13.用于解决课题的技术方案

14.本发明所涉及的冲压成形方法将冲压成形品冲压成形,该冲压成形品为具有顶板部、从该顶板部连续的纵壁部及从该纵壁部连续的凸缘部的截面帽形状,且该冲压成形品在俯视下沿着长度方向弯曲,其中,包括:第一成形工序,冲压成形中间成形品,该中间成形品具有与所述冲压成形品的目标形状相同形状的顶板部及凸缘部、和与所述冲压成形品的目标形状相比冲压成形方向上的截面向外侧凸出的山形状的纵壁部;及第二成形工序,将所述中间成形品冲压成形为所述目标形状,所述第一成形工序中的纵壁部具有与所述顶板部连接的顶板侧面部(punch shoulder of panel)、与所述凸缘部连接的凸缘侧面部(die shoulder of panel)、及所述顶板侧面部与所述凸缘侧面部之间的弯曲部(bent portion),所述顶板侧面部与水平面所成的锐角侧的角度被设定为从长度方向的中央朝向端部变小。

15.本发明所涉及的冲压成形方法将冲压成形品冲压成形为目标形状,所述冲压成形品为具有顶板部、从该顶板部连续的纵壁部及从该纵壁部连续的凸缘部的截面呈帽形状,且该冲压成形品在俯视下沿着长度方向弯曲,其中,包括:第一成形工序,冲压成形中间成形品,该中间成形品具有与所述冲压成形品的目标形状相同形状的顶板部及凸缘部、和与所述冲压成形品的目标形状相比冲压成形方向上的截面向外侧凸出的山形状的纵壁部;及第二成形工序,将所述中间成形品冲压成形为所述目标形状,所述第一成形工序中的纵壁部具有与所述顶板部连接的顶板侧面部、与所述凸缘部连接的凸缘侧面部、及所述顶板侧面部与所述凸缘侧面部之间的弯曲部,所述冲压成形方向上的从所述顶板部到所述弯曲部为止的高度被设定为从长度方向的中央朝向端部变大。

16.发明效果

17.根据本发明,能够抑制在俯视下沿着长度方向弯曲的冲压成形品的由回弹引起的纵壁部的壁翘曲,从而在长度方向的全长上减小由壁翘曲引起的凸缘部的角度变化,由此能够高精度地冲压成形凸缘部的角度。

附图说明

18.图1是说明在本发明的实施方式1所涉及的冲压成形方法中被冲压成形的中间成形品和为目标形状的冲压成形品的图((a)是中间成形品的立体图,(b)是中间成形品的剖视图,(c)是冲压成形品的立体图)。

19.图2是说明在本发明中作为成形对象的冲压成形品的由回弹引起的凸缘部的角度变化的图。

20.图3是说明对在本发明所涉及的冲压成形方法中被冲压成形的中间成形品的形状进行规定的参数的图。

21.图4是表示在本发明的实施方式1所涉及的冲压成形方法中冲压成形中间成形品

的第一成形工序中使用的模具(tool of press forming:压制成型工具)的一例的图((a)是立体图,(b)是从冲头侧观察到的冲模的俯视图)。

22.图5是说明在本发明的实施方式1所涉及的冲压成形方法中,中间成形品的纵壁部的角度的不同对回弹的抑制效果的剖视图((a)是长度方向的中央,(b)是长度方向的端部)。

23.图6是说明本发明的实施方式2所涉及的冲压成形方法中的中间成形品的剖视图((a)是长度方向的中央,(b)是长度方向的端部)。

24.图7是说明在本发明的实施方式2所涉及的冲压成形方法中,中间成形品的弯曲部的高度的不同对回弹的抑制效果的图((a)是长度方向的中央,(b)是长度方向的端部,(b’)是长度方向的端部处的由回弹引起的壁翘曲)。

25.图8是表示在本实施例中回弹后的冲压成形品的截面形状的结果的图(其1)。

26.图9是表示在本实施例中回弹后的冲压成形品的截面形状的结果的图(其2)。

27.图10是表示在本实施例中回弹后的冲压成形品的截面形状的结果的图(其3)。

28.图11是表示在本实施例中回弹后的冲压成形品的截面形状的结果的图(其4)。

具体实施方式

29.在说明本发明的实施方式所涉及的冲压成形方法之前,对在本发明中作为成形对象的冲压成形品进行说明。

30.<冲压成形品>

31.如图2中作为一例所示,在本发明中作为成形对象的冲压成形品1是具有顶板部3、从顶板部3连续的纵壁部5、及从纵壁部5连续的凸缘部7而成的截面帽形状的、在俯视下沿着长度方向弯曲的部件。

32.这样的截面呈帽形状的冲压成形品1在冲压成形后从模具脱模(die release)时,如图2所示,由于在纵壁部5产生壁翘曲的回弹,导致凸缘部7相对于其他部件的接合面(凸缘部等)的角度发生变化(角度变化:θ),存在无法与其他部件接合的情况。因此,在冲压成形品1中,为了提高凸缘部7的角度的精度,要求抑制了由回弹引起的纵壁部5的壁翘曲的冲压成形。

33.[实施方式1]

[0034]

本发明的实施方式1所涉及的冲压成形方法是冲压成形作为一例的如图1(c)所示的冲压成形品1的方法,具有冲压成形作为一例的如图1(a)及图1(b)所示的中间成形品11的第一成形工序、和将中间成形品11冲压成形为目标形状的冲压成形品1的第二成形工序。

[0035]

<第一成形工序>

[0036]

第一成形工序是冲压成形如图1(a)及图1(b)所示的中间成形品11的工序,该中间成形品11具有与冲压成形品1的目标形状相同形状的顶板部13及凸缘部17、和与冲压成形品1的目标形状相比冲压成形方向上的截面向外侧凸出的山形状的纵壁部15。

[0037]

纵壁部15具有与顶板部13连接的顶板侧面部15a、与凸缘部17连接的凸缘侧面部15b、及顶板侧面部15a与凸缘侧面部15b之间的弯曲部15c。在此,如图3所示,纵壁部15的形状由冲压成形方向的截面中的从顶板部13到弯曲部15c为止的高度h、顶板侧面部15a与水平面所成的锐角侧的角度凸缘侧面部15b与水平面所成的角度γ规定。

[0038]

并且,在本实施方式1中,如图1(b)所示,中间成形品11的顶板侧面部15a与水平面所成的锐角侧的角度被设定为从长度方向的中央(角度)朝向端部(角度)变小。

[0039]

中间成形品11可以使用例如图4所示的具有冲模111和冲头121的模具101来冲压成形。在此,冲模111及冲头121分别具有顶板成形部(tool portion which forms web)113及123、纵壁成形部(tool portion which forms side wall)115及125、凸缘成形部(tool portion which forms flange)117及127。

[0040]

顶板成形部113及123和凸缘成形部117及127用于成形与冲压成形品1的目标形状相同形状的顶板部3和凸缘部7。与此相对,纵壁成形部115及125用于成形与冲压成形品1的目标形状相比冲压成形方向上的截面向外侧凸出的山形状的纵壁部15。

[0041]

另外,中间成形品11在俯视下沿着长度方向的弯曲的内侧和外侧分别形成有纵壁部15。并且,无论在纵壁部15的弯曲的内侧还是弯曲的外侧,顶板侧面部15a与水平面所成的角度均被设定为从长度方向的中央朝向端部变小。

[0042]

另外,凸缘侧面部15b与水平面所成的角度γ只要设定为与目标形状的冲压成形品1的纵壁部5与水平面所成的角度相同的角度即可。

[0043]

<第二成形工序>

[0044]

第二成形工序是将在第一成形工序中冲压成形而成的中间成形品11冲压成形为目标形状的冲压成形品1的工序。通过第二成形工序,中间成形品11的纵壁部15被冲压成形为与目标形状相同形状的纵壁部5。

[0045]

<通过使角度变化来提高凸缘角度的精度的理由>

[0046]

以下对通过本实施方式1所涉及的冲压成形方法能够抑制由回弹引起的冲压成形品1的凸缘部7的角度变化(参照图2)的理由进行说明。

[0047]

如上所述,中间成形品11的顶板侧面部15a与水平面所成的角度被设定为,与长度方向的中央处的角度相比,长度方向的端部处的角度变小(图1(b))。即,顶板侧面部15a在长度方向的中央处向水平面方向外侧的扩展小,在长度方向的端部处向相同方向外侧的扩展大。

[0048]

在此,对在第一成形工序中成形的中间成形品11的形状进行规定的各参数以冲压成形品1的目标形状(参照图1、图2)为基准而满足以下的(i)、(ii)及(iii)的假定。

[0049]

(i)中间成形品11的顶板部13的宽度w与目标形状的冲压成形品1的顶板部3的宽度相同。

[0050]

(ii)在与长度方向正交的截面中,中间成形品11的从冲头台肩r部(punch shoulder r portion)14到冲模台肩r部16(die shoulder r portion)为止的棱线(ridgeline)的长度l(纵壁部15的截面线长)与目标形状的冲压成形品1的从冲头台肩r部4到冲模台肩r部6为止的棱线的长度(纵壁部5的截面线长)相同。

[0051]

(iii)中间成形品11的凸缘侧面部15b与水平面所成的角度γ与目标形状的冲压成形品1的纵壁部5与水平面所成的角度相同。

[0052]

在这些(i)~(iii)的假定下被规定形状的纵壁部15的弯曲部15c向与图2所示的现有的由回弹引起的壁翘曲相反的方向弯曲(逆弯曲(reverse bending))。因此,通过在第二成形工序中将纵壁部15成形为目标形状,从而对纵壁部5赋予弹复(spring

‑

go)分量。

[0053]

并且,在第一成形工序中成形的中间成形品11的顶板侧面部15a与水平面所成的

角度小,意味着纵壁部15的顶板侧面部15a与凸缘侧面部15b的弯折变大(参照图1(b))。因此,纵壁部15的角度越小,则在第二成形工序中将纵壁部15成形为目标形状的过程中赋予纵壁部5的弹复分量越大,纵壁部5的壁翘曲被进一步抑制。由此,能够减小凸缘部7的角度变化。

[0054]

而且,本实施方式1所涉及的冲压成形方法如上所述,将中间成形品11的顶板侧面部15a与水平面所成的角度设定为,与长度方向的中央处的角度相比,端部处的角度变小,其理由如下。

[0055]

在中间成形品11的长度方向的中央处由长度方向两侧的材料产生的约束(由形状产生的刚性(stiffness))强,即使作用相同的回弹驱动力(残余应力(residual stress)),回弹量也小。因此,如图5(a)所示,在中间成形品11的长度方向的中央增大角度减小回弹抑制效果。

[0056]

另一方面,在中间成形品11的长度方向的端部处,由于在长度方向外侧没有材料,因此约束(由形状产生的刚性)弱,即使作用相同的回弹驱动力(残余应力),回弹量也较大地产生。因此,如图5(b)所示,在中间成形品11的长度方向的端部,与中央相比减小角度而提高回弹抑制效果。

[0057]

这样,在本实施方式1所涉及的冲压成形方法中,通过使中间成形品11的顶板侧面部15a与水平面所成的角度从长度方向的中央朝向端部变小,能够在长度方向的全长上抑制纵壁部5的壁翘曲,减小凸缘部7的角度变化。

[0058]

另外,在使角度变化的情况下,冲压成形方向上的从顶板部13到弯曲部15c为止的高度h既可以从长度方向的中央到端部为恒定(图1(b),h

c

=h

s

),也可以发生变化。

[0059]

但是,如后述的实施方式2所示,在中间成形品11中,通过使从顶板部13到弯曲部15c为止的高度h从长度方向的中央朝向端部变大,能够得到角度和高度h对纵壁部5的壁翘曲抑制的协同效果,由此能够进一步减小凸缘部7的角度变化。

[0060]

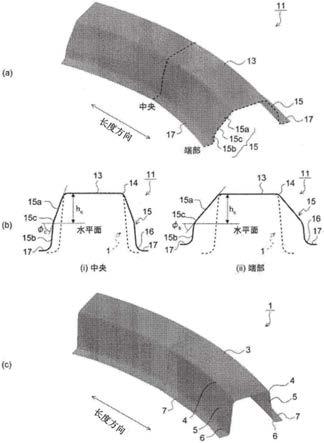

[实施方式2]

[0061]

本发明的实施方式2所涉及的冲压成形方法是冲压成形作为一例的如图1(c)所示的冲压成形品1的方法,具有冲压成形作为一例的具有如6所示的截面形状的中间成形品21的第一成形工序、和将中间成形品21冲压成形为目标形状的冲压成形品1的第二成形工序。

[0062]

<第一成形工序>

[0063]

第一成形工序是冲压成形如图6所示的中间成形品21的工序,该中间成形品21具有与冲压成形品1的目标形状为相同形状的顶板部23及凸缘部27、和与冲压成形品1的目标形状相比冲压成形方向上的截面向外侧凸出的山形状的纵壁部25。

[0064]

纵壁部25具有与顶板部23连接的顶板侧面部25a、与凸缘部27连接的凸缘侧面部25b、及顶板侧面部25a与凸缘侧面部25b之间的弯曲部25c。在此,纵壁部25的形状与上述实施方式1中的中间成形品11(图3)同样地,由冲压成形方向的截面中的从顶板部23到弯曲部25c为止的高度h、顶板侧面部25a与水平面所成的锐角侧的角度凸缘侧面部25b与水平面所成的角度γ规定。

[0065]

并且,在本实施方式2中,就中间成形品21而言,如图6所示,中间成形品21的冲压成形方向上的从顶板部23到弯曲部25c为止的高度h设定为从长度方向的中央(高度h

c

)朝

向端部(高度h

s

)变大。

[0066]

在此,中间成形品21在俯视下沿着长度方向的弯曲的内侧和外侧分别形成有纵壁部25。并且,无论在纵壁部25的弯曲内侧还是弯曲的外侧,从顶板部23到弯曲部25c为止的高度h均被设定为从长度方向的中央朝向端部变大。

[0067]

另外,凸缘侧面部25b与水平面所成的角度γ只要设定为与目标形状的纵壁部5和水平面所成的角度相同的角度即可。

[0068]

<第二成形工序>

[0069]

第二成形工序是将在第一成形工序中冲压成形而成的中间成形品21冲压成形为目标形状的冲压成形品1的工序。通过第二成形工序,中间成形品21的纵壁部25被冲压成形为与目标形状为相同形状的纵壁部5。

[0070]

<通过使高度h变化来提高凸缘角度的精度的理由>

[0071]

以下对通过本实施方式2所涉及的冲压成形方法能够抑制由回弹引起的冲压成形品1的凸缘部7的角度变化(参照图2)的理由进行说明。

[0072]

如上所述,中间成形品21的弯曲部25c在长度方向的中央处的高度h

c

小(靠近顶板部23),在长度方向的端部处的高度h

s

大(远离顶板部23)。

[0073]

在此,对在第一成形工序中成形的中间成形品21的形状进行规定的各参数(参照图3)以冲压成形品1的目标形状为基准而满足以下的(i’)、(ii’)及(iii’)的假定。

[0074]

(i’)中间成形品21的顶板部23的宽度w与目标形状的冲压成形品1的顶板部3的宽度相同。

[0075]

(ii’)在与长度方向正交的截面中,中间成形品21的从冲头台肩r部24到冲模台肩r部26为止的棱线的长度l(纵壁部15的截面线长)与目标形状的冲压成形品1的从冲头台肩r部4到冲模台肩r部6为止的棱线的长度(纵壁部5的截面线长)相同。

[0076]

(iii’)中间成形品21的凸缘侧面部25b与水平面所成的角度γ和冲压成形品1的纵壁部5与水平面所成的角度相同。

[0077]

在这些(i’)~(iii’)的假定下被规定形状的纵壁部25的弯曲部25c向与图2所示的现有的由回弹引起的壁翘曲相反的方向弯曲(逆弯曲)。因此,通过在第二成形工序中将纵壁部25成形为目标形状,从而对纵壁部5赋予弹复分量。

[0078]

在此,弹复分量的大小取决于纵壁部15的顶板侧面部15a与凸缘侧面部15b的弯折,即取决于顶板侧面部25a与水平面所成的角度因此,即使在顶板侧面部25a与水平面所成的角度相同的条件下变更从顶板部23到弯曲部25c为止的高度h,在第二成形工序中赋予纵壁部5的弹复分量的大小也相同。

[0079]

但是,当在第一成形工序中成形的中间成形品21的从顶板部23到弯曲部25c为止的高度h大时,凸缘侧面部25b的长度(冲压成形方向上的高度)变短。另外,中间成形品21的顶板侧面部25a几乎没有壁翘曲,与此相对,在凸缘侧面部25b中壁翘曲较大。因此,在第二成形工序中,当凸缘侧面部25b的长度(冲压成形方向上的高度)短时,能够抑制纵壁部5的由壁翘曲引起的回弹。其结果是,能够减小凸缘部7的角度变化。

[0080]

这样,基于从顶板部3到弯曲部25c为止的高度与由回弹引起的凸缘部7的角度变化之间的关系,本实施方式2所涉及的冲压成形方法如上所述,将中间成形品21的从顶板部3到弯曲部25c为止的高度h设定为长度方向的端部处的高度h

s

大于长度方向的中央处的高

度h

c

,其理由如下。

[0081]

在中间成形品21的长度方向的中央处由长度方向两侧的材料产生的约束(由形状产生的刚性)强,即使作用相同的回弹驱动力(残余应力),回弹量也小。因此,如图7(a)所示,即使减小从顶板部23到弯曲部25c为止的高度h

c

而增大凸缘侧面部25b的高度h

bc

,凸缘侧面部25b的由壁翘曲引起的回弹量也保持较小。

[0082]

另一方面,在中间成形品21的长度方向的端部处,由于在长度方向外侧没有材料,因此约束(由形状引起的刚性)弱,当作用有与长度方向的中央相同程度的回弹驱动力(残余应力)时,将较大地产生作为回弹量的壁翘曲(图7(b’))。因此,在中间成形品21的长度方向的端部处,如图7(b)所示,通过与长度方向的中央相比增大从顶板部23到弯曲部25c为止的高度h

s

来减小凸缘侧面部25b的高度h

bs

,能够抑制凸缘侧面部25b的由壁翘曲引起的回弹量。

[0083]

这样,在本实施方式2所涉及的冲压成形方法中,通过使中间成形品21的从顶板部23到弯曲部25c为止的高度h从长度方向的中央朝向端部变大,能够在长度方向的全长上抑制纵壁部5的壁翘曲,减小凸缘部7的角度变化。

[0084]

另外,在使从顶板部23到弯曲部25c为止的高度h变化的情况下,顶板侧面部25a与水平面所成的角度既可以从长度方向的中央到端部为恒定(图6,),也可以发生变化。

[0085]

但是,如上述实施方式1所示,通过使顶板侧面部25a与水平面所成的角度从长度方向的中央朝向端部变小,能够得到角度和高度h对纵壁部5的壁翘曲降低的协同效果,由此能够进一步减小凸缘部7的角度变化。

[0086]

实施例

[0087]

进行了用于确认本发明所涉及的冲压成形方法的作用效果的实验,以下对其结果进行说明。

[0088]

在实验中,将图1(c)所示的在俯视下沿着长度方向弯曲的截面呈帽形状的冲压成形品1作为成形对象,在第一成形工序中,冲压成形与目标形状的纵壁部5相比具有向外侧凸出的山形状的纵壁部的中间成形品,在接下来的第二成形工序中将该中间成形品冲压成形为目标形状的冲压成形品1。然后,求出在第二成形工序中被冲压成形至成形下止点的冲压成形品1脱模后的凸缘部7的角度变化。

[0089]

冲压成形品1的目标形状的尺寸为,将弯曲的曲率半径设为500mm或1000mm,将顶板部3的宽度设为60mm,将成形高度设为60mm,将纵壁部5与水平面所成的角度设为85度,将冲头台肩r部4的曲率半径设为5mm,将冲模台肩r部6的曲率半径设为8mm。另外,用于冲压成形品1的冲压成形的金属板为板厚1.2mm、拉伸强度980mpa级的钢板。

[0090]

<实施例1,顶板侧面部与水平面所成的角度的影响>

[0091]

在实施例1中,在第一成形工序中,如图1(b)所示,冲压成形中间成形品11,该中间成形品11将从顶板部13到弯曲部15c为止的高度h保持为恒定(h

c

=h

s

),并将顶板侧面部15a与水平面所成的角度设定为从长度方向的中央朝向端部变小。然后,在接下来的第二成形工序中,将中间成形品11冲压成形为目标形状的冲压成形品1,并以目标形状的凸缘部7的接合面(水平面)为基准而求出冲压成形品1的由回弹引起的凸缘部7的角度变化。

[0092]

在此,在中间成形品11中,如表1及表2所示,对于沿着长度方向弯曲的中间成形品11的弯曲内侧及弯曲外侧双方,顶板侧面部15a与水平面所成的角度分别设定为,与长度方向的中央处的角度(弯曲内侧)及角度(弯曲外侧)相比,长度方向的端部(距中央170mm的位置)处的角度(弯曲内侧)及(弯曲外侧)变小

[0093]

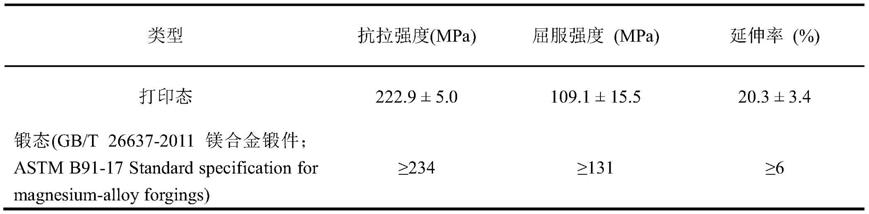

[表1]

[0094]

(表1)

[0095]

弯曲曲率半径500mm现有例(

°

)比较例(

°

)发明例(

°

)φ

ic

(弯曲内侧、长度中央)

‑

8070φ

is

(弯曲内侧、长度端部)

‑

8045φ

os

(弯曲外侧、长度中央)

‑

8055φ

os

(弯曲外侧、长度端部)

‑

8050凸缘部的角度变化(

°

)9.07.72.4

[0096]

[表2]

[0097]

(表2)

[0098]

弯曲曲率半径1000mm现有例(

°

)比较例(

°

)发明例(

°

)φ

ic

(弯曲内侧、长度中央)

‑

8070φ

is

(弯曲内侧、长度端部)

‑

8050φ

oc

(弯曲外侧、长度中央)

‑

8060φ

oc

(弯曲外侧、长度端部)

‑

8055凸缘部的角度变化(

°

)15.711.01.4

[0099]

另外,将中间成形品11的从顶板部13到弯曲部15c为止的高度h设为30mm,并将弯曲部15c的曲率半径(curvature radius)r设为15mm。另外,中间成形品11的顶板部13的宽度和凸缘部17的宽度设为与目标形状的冲压成形品1相同。而且,中间成形品11的从冲头台肩r部14到冲模台肩r部16为止的棱线的长度(纵壁部15的截面线长)及凸缘侧面部15b相对于水平面的角度分别设为与冲压成形品1的从冲头台肩r部4到冲模台肩r部6为止的棱线的长度(纵壁部5的截面线长)及纵壁部5相对于水平面的角度相同。

[0100]

冲压成形品1脱模后的凸缘部7的角度变化通过以目标形状的凸缘部7的接合面(水平面)为基准的凸缘角度θ来评价(参照图2)。

[0101]

另外,作为比较对象,以通过一个工序冲压成形目标形状的冲压成形品1所得的部件为现有例,以通过第一成形工序和第二成形工序这两个工序冲压成形目标形状的冲压成形品1所得的部件为比较例,分别评价由回弹引起的凸缘部7的角度变化,在所述第一成形工序中,将具有顶板侧面部15a与水平面的角度和弯曲部15c的高度h这两者在长度方向上为恒定的纵壁部15的中间成形品11冲压成形,在所述第二成形工序中,对中间成形品11进行冲压成形。

[0102]

图8及图9示出了弯曲的曲率半径分别为500mm及1000mm的冲压成形品1的回弹后的截面形状。根据图8及图9,在任何弯曲的曲率半径下,均是与现有例相比,通过两个工序冲压成形为目标形状的冲压成形品1的比较例及发明例更能够抑制纵壁部5的壁翘曲。而且,将比较例与发明例进行比较可知,发明例能够进一步抑制纵壁部5的壁翘曲。

[0103]

上述表1及表2示出了冲压成形品1脱模后的凸缘部7的角度变化的结果。在此,表1及表2所示的凸缘部的角度变化是将弯曲内侧和弯曲外侧、进而长度方向的中央和端部各处的凸缘部7的角度变化进行平均而得到的。

[0104]

由表1及表2可知,与通过一个工序将冲压成形品1冲压成形的现有例相比,通过两个工序进行冲压成形的比较例及发明例更能够减少凸缘部7的角度变化。而且,将比较例与发明例进行比较时,对于弯曲内侧和弯曲外侧的纵壁部15的每一个,将顶板侧面部15a与水平面所成的角度设定为长度方向的端部比长度方向的中央小的发明例能够大幅地降低凸缘部的角度变化,由此成为更良好的结果。

[0105]

<实施例2,弯曲部的高度h的影响>

[0106]

在实施例2中,在第一成形工序中,如图6所示,冲压成形中间成形品21,该中间成形品21将顶板侧面部25a与水平面所成的角度保持为恒定并将从顶板部23到弯曲部25c为止的高度h设定为从长度方向的中央(h

c

)朝向端部(h

s

)变大。然后,在接下来的第二成形工序中,将中间成形品21冲压成形为目标形状的冲压成形品1,并以目标形状的凸缘部7的接合面(水平面)为基准而求出冲压成形品1的由回弹引起的凸缘部7的角度变化。

[0107]

在此,在中间成形品21中,如表3及表4所示,对于沿着长度方向弯曲的中间成形品21的弯曲内侧和弯曲外侧双方,从顶板部23到弯曲部25c为止的高度h分别设定为,与长度方向的中央处的高度h

ic

(弯曲内侧)及h

oc

(弯曲外侧)相比,长度方向的端部(距中央170mm的位置)处的高度h

is

(弯曲内侧)及h

os

(弯曲外侧)变大(h

is

>h

ic

、h

os

>h

oc

)。

[0108]

[表3]

[0109]

(表3)

[0110]

弯曲曲率半径500mm现有例(mm)比较例(mm)发明例(mm)h

ic

(弯曲内侧、长度中央)

‑

1010h

is

(弯曲内侧、长度端部)

‑

1030h

oc

(弯曲外侧、长度中央)

‑

1020h

os

(弯曲外侧、长度端部)

‑

1040凸缘部的角度变化(

°

)9.06.83.4

[0111]

[表4]

[0112]

(表4)

[0113]

弯曲曲率半径1000mm现有例(mm)比较例(mm)发明例(mm)h

ic

(弯曲内侧、长度中央)

‑

4025h

is

(弯曲内侧、长度端部)

‑

4040h

oc

(弯曲外侧、长度中央)

‑

4035h

os

(弯曲外侧、长度端部)

‑

4040凸缘部的角度变化(

°

)15.72.11.3

[0114]

另外,将中间成形品21的顶板侧面部25a与水平面所成的角度设为60

°

,并将弯曲部25c的曲率半径r设为15mm。另外,中间成形品21的顶板部23的宽度和凸缘部27的宽度设为与目标形状的冲压成形品1相同。而且,中间成形品21的从冲头台肩r部24到冲模台肩r部26为止的棱线的长度(纵壁部25的截面线长度)及凸缘侧面部25b相对于水平面的角度分别

设为与冲压成形品1的从冲头台肩r部4到冲模台肩r部6为止的棱线的长度(纵壁部5的截面线长度)及纵壁部5相对于水平面的角度相同。

[0115]

冲压成形品1脱模后的凸缘部7的角度变化与上述实施例1同样地,通过以目标形状的凸缘部7的接合面(水平面)为基准的凸缘角度θ来评价(参照图2)。

[0116]

另外,与实施例1同样地,作为比较对象,以通过一个工序冲压成形目标形状的冲压成形品1所得的部件为现有例,以通过第一成形工序和第二成形工序这两个工序冲压成形目标形状的冲压成形品1所得的部件为比较例,分别评价凸缘部7的角度变化,在所述第一成形工序中,将具有顶板侧面部25a与水平面的角度和从顶板部23到弯曲部25c为止的高度h这两者在长度方向上为恒定的纵壁部25的中间成形品21冲压成形,在所述第二成形工序中,对中间成形品21进行冲压成形。

[0117]

图10及图11示出了弯曲的曲率半径分别为500mm及1000mm的冲压成形品1的回弹后的截面形状。根据图10及图11,在任何弯曲的曲率半径下,均是与现有例相比,通过两个工序冲压成形为目标形状的冲压成形品1的比较例及发明例更能够抑制纵壁部5的壁翘曲。而且,将比较例与发明例进行比较可知,发明例能够进一步抑制纵壁部5的壁翘曲。

[0118]

上述表3及表4示出了冲压成形品1脱模后的凸缘部7的角度变化的结果。在此,表3及表4所示的凸缘部的角度变化是将弯曲内侧的长度方向的中央和端部、及弯曲外侧的长度方向的中央和端部各处的凸缘部7的角度变化平均而得到的。

[0119]

由表3及表4可知,与通过一个工序将冲压成形品1冲压成形的现有例相比,通过两个工序进行冲压成形的比较例及发明例更能够减少凸缘部7的角度变化。而且,将比较例与发明例进行比较时,对于弯曲内侧和弯曲外侧的纵壁部25的每一个,将折曲部25c的高度h设定为长度方向的端部比长度方向的中央大的发明例能够大幅地降低凸缘部的角度变化,由此成为更良好的结果。

[0120]

以上证实了如下内容:根据本发明,在冲压成形在俯视下沿着长度方向弯曲的截面呈帽形状的冲压成形品时,能够抑制由回弹引起的凸缘部的角度变化。

[0121]

产业上的可利用性

[0122]

根据本发明,能够提供一种冲压成形方法,在冲压成形在俯视下沿着长度方向弯曲的截面呈帽形状的冲压成形品时,在长度方向的中央和端部侧双方提高了凸缘部的角度的精度。

[0123]

标号说明

[0124]

1 冲压成形品

[0125]

3 顶板部

[0126]

4 冲头台肩r部

[0127]

5 纵壁部

[0128]

6 冲模台肩r部

[0129]

7 凸缘部

[0130]

11 中间成形品

[0131]

13 顶板部

[0132]

14 冲头台肩r部

[0133]

15 纵壁部

[0134]

15a 顶板侧面部

[0135]

15b 凸缘侧面部

[0136]

15c 弯曲部

[0137]

16 冲模台肩r部

[0138]

17 凸缘部

[0139]

21 中间成形品

[0140]

23 顶板部

[0141]

24 冲头台肩r部

[0142]

25 纵壁部

[0143]

25a 顶板侧面部

[0144]

25b 凸缘侧面部

[0145]

25c 弯曲部

[0146]

26 冲模台肩r部

[0147]

27 凸缘部

[0148]

101 模具

[0149]

111 冲模

[0150]

113 顶板成形部

[0151]

115 纵壁成形部

[0152]

115a 顶板侧面成形部

[0153]

115b 凸缘侧面成形部

[0154]

115c 弯曲成形部

[0155]

117 凸缘成形部

[0156]

121 冲头

[0157]

123 顶板成形部

[0158]

125 纵壁成形部

[0159]

125a 顶板侧面成形部

[0160]

125b 凸缘侧面成形部

[0161]

125c 弯曲成形部

[0162]

127 凸缘成形部

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。