1.本发明涉及热喷涂材料表面改性技术领域,尤其涉及一种强防腐耐磨锌锅辊轴套复合涂层的制备方法。

背景技术:

2.热镀锌板具有良好的耐蚀性、加工成形性、焊接性、涂装性等综合性能,目前越来越广泛地替代其他冷轧涂层板在汽车、建筑、家电等行业中应用,且用户对热镀产品质量要求越来越高,而锌锅内设备的技术性能是影响热镀产品质量和产量的主要因素。在熔融锌锅中工作关键设备沉没辊、稳定辊及其轴套等与液态熔融锌基合金发生腐蚀、磨损等,不仅严重影响其使用寿命,而且会直接影响热镀锌钢板的表面品质。尤其是锌锅中辊轴套完全浸没在熔融锌液高温、高应力环境下,不仅承受磨损,还会与锌液发生反应生成金属间化合物并充当磨屑,加剧磨损过程,是带钢连续热镀锌生产线中的重要消耗部件,直接影响镀锌板的质量和产量,特别是对高质量汽车车身外板的生产起到至关重要的影响。

3.锌锅中辊轴套的质量和寿命直接影响机组的作业时间和镀层产品质量,因此世界各国都在大力寻找新型材料或改进结构形式等,特别关注的是在熔融液态锌基合金中稳定的且有较好耐磨性的耐高温耐腐蚀超合金、金属陶瓷、陶瓷材料等。采用在不锈钢基体上堆焊、激光熔覆钴基合金、喷涂自熔性合金等制作轴套,以钴作为主要成分,含有相当数量的镍、铬、钨、钼和少量的铌、钽、钛、镧等合金元素,以固溶强化和碳化物强化为主,具有良好的高温强度、抗热腐蚀性能、热疲劳性能和抗蠕变性能,并配合以低摩擦系数、低相互磨损量的轴套,在很大程度上提高了轴套的使用寿命。但随着产线对热镀产品质量要求越来越高,及市场竞争压力对降本增效要求的增强,对轴套更高使用寿命的要求提升,现有轴套已不能满足实际使用的要求。

技术实现要素:

4.本发明所要解决的技术问题是提供一种强防腐耐磨锌锅辊轴套复合涂层的制备方法,以解决锌锅辊轴套要求更加防腐耐磨、更高使用寿命的生产现场技术问题,进一步提升热镀产品产线的生产率及产品质量。

5.为解决上述技术问题,本发明强防腐耐磨锌锅辊轴套复合涂层的制备方法包括如下步骤:步骤一、在不锈钢轴套基体表面采用等离子堆焊技术或热喷涂技术制备钴基合金涂层,钴基合金的重量百分比为:ni10~15%、cr15~20%、w0~35%、b1~3%、si2~3%、mo1~3%,余量为co,涂层厚度为1.0~1.5mm;步骤二、在钴基合金涂层上采用热喷涂技术制备高硬钴基合金涂层,高硬钴基合金的重量百分比为:ni5~10%、cr10~15%、w35~45%、b3~4%、si2~3%、mo1~3%,余量为co,涂层厚度为0.5~1.0mm;步骤三、高硬钴基合金涂层经过1000~1100℃重熔热处理,形成均匀致密硬质层,

并对硬质层按装配尺寸要求进行机加工处理;步骤四、对轴套硬质层表面进行除油及喷砂处理,喷砂过程保持喷砂的整体性及均匀性,喷砂后粗糙度控制在ra4-6μm;步骤五、采用热喷涂技术制备金属陶瓷涂层,金属陶瓷为wc-m或mob-cocr,其中,wc-m中m为co、cocr、ni或nicr中的一种,金属陶瓷涂层的厚度为0.10~0.20mm;步骤六、采用耐高温熔融锌液腐蚀封闭剂均匀刷涂形成封闭层,刷涂浸液均匀、无异物,并进行低温热处理以及抛磨加工处理。

6.进一步,在不锈钢轴套基体表面制备钴基合金涂层前,将不锈钢轴套基体加工到堆焊或喷涂前坯料要求尺寸,并对不锈钢轴套基体进行除油和喷砂预处理。

7.进一步,所述耐高温熔融锌液腐蚀封闭剂包括重量百分比为20

±

3:20

±

3:15

±

3:5

±

2:40

±

5的cro3、bn、sio2、al2o3、h2o。

8.由于本发明强防腐耐磨锌锅辊轴套复合涂层的制备方法采用了上述技术方案,即本方法首先在不锈钢轴套基体表面采用等离子堆焊技术或热喷涂技术制备钴基合金涂层,在钴基合金涂层上采用热喷涂技术制备高硬钴基合金涂层,高硬钴基合金涂层经过1000~1100℃重熔热处理,形成均匀致密硬质层,并对硬质层按装配尺寸要求进行机加工处理;对轴套硬质层表面进行除油及喷砂处理,采用热喷涂技术制备金属陶瓷涂层,金属陶瓷为wc-m或mob-cocr,最后采用耐高温熔融锌液腐蚀封闭剂均匀刷涂形成封闭层。本方法解决锌锅辊轴套要求更加防腐耐磨、更高使用寿命的生产现场技术问题,进一步提升热镀产品产线的生产率及产品质量。

附图说明

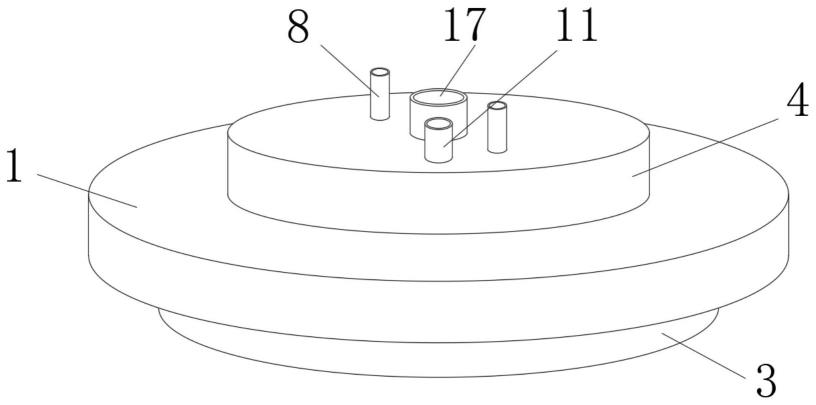

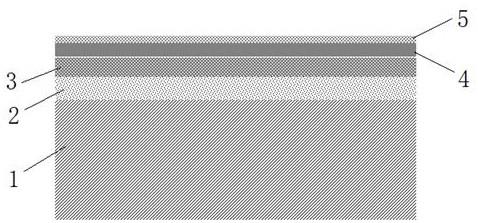

9.下面结合附图和实施方式对本发明作进一步的详细说明:图1为应用本制备方法得到的复合涂层示意图。

具体实施方式

10.实施例如图1所示,本发明强防腐耐磨锌锅辊轴套复合涂层的制备方法包括如下步骤:步骤一、在不锈钢轴套基体1表面采用等离子堆焊技术或热喷涂技术制备钴基合金涂层2,钴基合金的重量百分比为:ni10~15%、cr15~20%、w0~35%、b1~3%、si2~3%、mo1~3%,余量为co,涂层厚度为1.0~1.5mm;步骤二、在钴基合金涂层2上采用热喷涂技术制备高硬钴基合金涂层3,高硬钴基合金的重量百分比为:ni5~10%、cr10~15%、w35~45%、b3~4%、si2~3%、mo1~3%,余量为co,涂层厚度为0.5~1.0mm;步骤三、高硬钴基合金涂层3经过1000~1100℃重熔热处理,形成均匀致密硬质层,并对硬质层按装配尺寸要求进行机加工处理;步骤四、对轴套硬质层表面进行除油及喷砂处理,喷砂过程保持喷砂的整体性及均匀性,喷砂后粗糙度控制在ra4-6μm;步骤五、采用热喷涂技术制备金属陶瓷涂层4,金属陶瓷为wc-m或mob-cocr,其中,wc-m中m为co、cocr、ni或nicr中的一种,金属陶瓷涂层5的厚度为0.10~0.20mm;

步骤六、采用耐高温熔融锌液腐蚀封闭剂均匀刷涂形成封闭层5,刷涂浸液均匀、无异物,并进行低温热处理以及抛磨加工处理。

11.进一步,在不锈钢轴套基体1表面制备钴基合金涂层2前,将不锈钢轴套基体1加工到堆焊或喷涂前坯料要求尺寸,并对不锈钢轴套基体1进行除油和喷砂预处理。

12.优选的,所述耐高温熔融锌液腐蚀封闭剂包括重量百分比为20

±

3:20

±

3:15

±

3:5

±

2:40

±

5的cro3、bn、sio2、al2o3、h2o。

13.实施例1:将轴套不锈钢基体加工到堆焊前坯料要求尺寸,清洁表面,等离子堆焊制备钴基合金涂层,钴基合金重量百分比为:ni10%、cr15%、w15%、b1%、si2%、mo1%,余量为co,涂层厚度1.0mm;采用热喷涂技术制备高硬钴基合金涂层,高硬钴基合金重量百分比为:ni5%、cr15%、w35%、b3%、si3%、mo2%,余量为co,涂层厚度为1.0mm;经过1050℃高温重熔热处理形成硬质层,并对表面硬质层按装配要求进行机加工处理;对硬质层表面进行除油及喷砂处理,采用热喷涂技术制备wc-co金属陶瓷涂层,涂层厚度0.10mm;采用耐高温熔融锌液腐蚀封闭剂(成分包括cro3、bn、sio2、al2o3、h2o,其重量百分比为18:20:16:6:40)均匀刷涂,刷涂浸液均匀、无异物等缺陷,进行低温热处理,并进行抛磨加工后处理达到设计尺寸要求。

14.实施例2:将轴套不锈钢基体加工到喷涂前坯料要求尺寸,对基体进行除油和喷砂预处理,采用热喷涂技术制备钴基合金涂层,钴基合金重量百分比为:ni15%、cr20%、w25%、b3%、si3%、mo1%,余量为co,涂层厚度1.5mm;采用热喷涂技术制备高硬钴基合金涂层,高硬钴基合金重量百分比为:ni10%、cr18%、w40%、b4%、si2%、mo2%,余量为co,涂层厚度0.8mm;经过1080℃高温重熔热处理,形成冶金结合硬质层,并对硬质层进行机加工处理;对硬质层表面进行除油及喷砂处理,采用热喷涂技术制备mob-cocr金属陶瓷涂层,涂层厚度0.15mm;采用耐高温熔融锌液腐蚀封闭剂(成分包括cro3、bn、sio2、al2o3、h2o,其重量百分比为20:22:15:6:37)均匀刷涂,刷涂浸液均匀、无异物等缺陷,进行低温热处理,并进行抛磨加工后处理达到设计尺寸要求。

15.应用本方法制备的锌锅辊轴套,其钴基合金层显微组织致密,孔隙率低,与基体形成冶金结合,高硬钴基合金层,其硬度、耐磨性更强,与增强金属陶瓷涂层结合,形成从基体到表层的硬度、耐磨损性、防腐蚀性梯度涂层,具有良好的耐高温性、耐磨性、防腐性等综合性能,满足现场更高生产要求,进一步提高轴套使用寿命,提升产线生产率及产品质量。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。