1.本发明涉及铝合金制备领域,尤其涉及一种铝屑再生铝合金制备装置。

背景技术:

2.再生铝是由废旧铝和废铝合金材料或含铝的废料,经重新熔化提炼而得到的铝合金或铝金属,是金属铝的一个重要来源。再生铝主要是以铝合金的形式出现的。

3.3c产品外壳多采用铝镁系合金,如5052铝板,具有密度低、质量轻、散热性较好、抗压性较强的特点,能充分满足3c产品高度集成化、轻薄化、微型化、抗摔撞及电磁屏蔽和散热的要求。目前市场对于镁铝合金的需求很大,合金的生产方式很多,其中将旧的3c产品的外壳回收粉碎后再造就是主要的生产方式之一,目前上述方式生产过程中,一般是将完整较大的物料切成相对较小且容易熔化的块状然后进行熔炼等操作从而得到新的铝合金,但是制备过程在将大量物料放入加热桶中时,由于都是在桶外设置加热装置,因此每次熔炼时一次性往加热桶里加入过多物料使靠近于加热桶内部的物料加热的很慢,可能熔炼不彻底,从而影响制备的效率。

技术实现要素:

4.为了克服现有技术熔炼时加热桶内部物料一次性放置过多影响加热效率的缺点,本发明提供一种能够提高加热效率的铝屑再生铝合金制备装置。

5.本发明的技术实施方案为:一种铝屑再生铝合金制备装置,包括有支撑架,所述支撑架下部滑动式安装有收集桶,所述支撑架的上部设有加热机构和间歇过料机构,所述加热机构位于所述间歇过料机构下方,所述间歇过料机构的上方设置有搅拌机构,所述搅拌机构顶部连通有下料漏斗,所述下料漏斗、所述搅拌机构、所述间歇过料机构、所述加热机构和所述收集桶从上至下依次连通,所述加热机构上设有出气管。

6.在本发明一个较佳实施例中,所述加热机构包括有加热桶,所述加热桶设置于所述支撑架的上部,所述加热桶底部与所述收集桶连通,所述加热桶下部设置有出料阀,所述加热桶底部出口处边缘焊接有一处限位,所述加热桶下部滑动式设有固定块,所述固定块设置为盖状且凹面向下,所述固定块最低下落至所述限位处并包裹所述收集桶的进料口,所述加热桶侧壁内周向设有加热管。

7.在本发明一个较佳实施例中,所述间歇过料机构包括有锁定机构、传动齿轮、转动板和下料机,所述传动齿轮转动式设置于所述加热桶的顶部,所述转动板同心固定连接于所述传动齿轮上,所述锁定机构设置于所述加热桶上,所述下料机设置于所述转动板内部,所述传动齿轮上间隔开有多个用于下料的方孔。

8.在本发明一个较佳实施例中,所述锁定机构包括有卡环、导轨、t型块和拉杆,所述导轨对称设置于所述加热桶上部,所述卡环有两个并分别滑动设置于两个所述导轨内,两个所述卡环相向的一侧分别均匀间隔设有多个凸块,两个所述拉杆分别通过一个连接块滑动连接于所述导轨背向的一侧,两个所述拉杆相向的一端分别与相近的所述卡环固定连

接,两个所述t型块分别滑动式连接于所述连接块顶部,两个所述拉杆上分别开有一个固定孔,两个所述固定孔分别与相近的所述t型块卡接配合。

9.在本发明一个较佳实施例中,所述下料机包括有顶杆、滑动块、弹簧和固定杆,所述转动板内周向间隔开有多个矩形槽,每个所述矩形槽上下侧壁均开有与所述方孔等大的下料孔,每个所述滑动块均通过所述固定杆滑动式设置于每个所述矩形槽内,每个所述弹簧连接于每个所述滑动块与所在的所述矩形槽之间,每根所述顶杆分别固定连接于每个所述滑动块的外侧并从所述转动板内滑动式穿出,每根所述顶杆均与所述凸块接触配合。

10.在本发明一个较佳实施例中,所述搅拌机构包括搅拌桶和搅拌杆,所述搅拌桶设于所述转动板的上方并与所述下料孔连通,所述搅拌杆转动式设置于所述搅拌桶内且贯穿所述搅拌桶的上部。

11.在本发明一个较佳实施例中,所述搅拌桶与所述加热桶之间连接有支架,所述支架上设有传动机构。

12.在本发明一个较佳实施例中,所述传动机构包括伺服电机、转动杆、锥齿轮、导块、连接杆和直齿轮,所述伺服电机设置于所述支架的上部,所述转动杆连接在所述伺服电机的输出轴上,有两个所述锥齿轮连接于所述转动杆上,所述连接杆转动式连接于所述支架的中部,有另外两个所述锥齿轮分别连接于所述连接杆的一端和所述搅拌杆的顶端,所述转动杆上的两个所述锥齿轮分别与所述连接杆上的所述锥齿轮和所述搅拌杆顶端的锥齿轮啮合,所述直齿轮连接于所述连接杆的另一端,所述直齿轮与所述传动齿轮啮合。

13.在本发明一个较佳实施例中,所述拉杆的所述固定孔设有两个,每根所述拉杆上的两个所述固定孔与各自相近的所述t型块分别卡接成两种状态。

14.有益效果:本发明通过顶杆和凸块配合,使滑动块间歇性的打开下料孔,从而使搅拌桶内搅拌好的物料间歇性进入加热桶内加热,提高了熔炼效率,避免了一次性将大量物料加入后影响熔炼效率。

附图说明

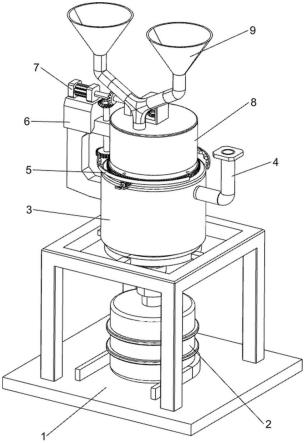

15.图1为本发明的立体结构示意图。

16.图2为本发明的加热机构和间歇机构等立体结构示意图。

17.图3为本发明的加热机构和搅拌机构等剖视图。

18.图4为本发明的加热机构和收集机构等立体结构示意图。

19.图5为本发明的间歇机构部分立体结构示意图。

20.图6为本发明的间歇机构剖视图。

21.图7为本发明的拉杆和t型块等立体结构示意图。

22.图8为本发明的拉杆和导轨等立体结构示意图。

23.图9为本发明的拉杆和t型块爆炸图。

24.图10为本发明的传动机构立体结构示意图。

25.其中,上述附图包括以下附图标记:1、支撑架,2、收集桶,3、加热机构,31、加热桶,32、出料阀,33、固定块,34、加热管,4、出气管,5、间歇过料机构,51、卡环,511、凸块,52、锁定机构,521、导轨,522、t型块,523、拉杆,524、固定孔,53、传动齿轮,54、转动板,55、下料机,551、顶杆,552、滑动块,553、弹簧,554、固定杆,6、支架,7、传动机构,71、伺服电机,72、

转动杆,73、锥齿轮,74、导块,75、连接杆,76、直齿轮,8、搅拌机构,81、搅拌桶,82、搅拌杆,9、下料漏斗。

具体实施方式

26.以下结合附图和具体实施例对本发明进行详细描述,但不作为对本发明的限定。

27.一种铝屑再生铝合金制备装置,如图1所示,包括有支撑架1,支撑架1下部滑动式安装有收集桶2,支撑架1的上部设有加热机构3和间歇过料机构5,加热机构3位于间歇过料机构5下方,间歇过料机构5的上方设置有搅拌机构8,搅拌机构8顶部连通有两个下料漏斗9,下料漏斗9、搅拌机构8、间歇过料机构5、加热机构3和收集桶2从上至下依次连通,加热机构3上设有出气管4。

28.物料从两个下料漏斗9加入并进入搅拌机构8,在搅拌机构8中被均匀混合后通过间歇过料机构5少量多次的进入到已经预热好并正在加热的加热机构3中,加热机构3持续性地对少量的料进行加热,物料不会堆积且受热均匀,同时因为量少所以熔炼的速度也很快,物料在熔炼完之后流入提前放置好的收集桶2中,由于在出料口设置阀门开关控制物料进出是常规手段,因此并没有在附图中具体画出。

29.如图2-3所示,加热机构3包括有加热桶31,加热桶31设置于支撑架1的上部,加热桶31底部与收集桶2连通,加热桶31下部设置有出料阀32,加热桶31底部出口处边缘焊接有限位处,加热桶31下部滑动式设有固定块33,固定块33设置为盖状且凹面向下,固定块33最低下落至限位处并包裹收集桶2的进料口,加热桶31侧壁内周向设有加热管34。

30.如图4所示,间歇过料机构5包括有锁定机构52、传动齿轮53、转动板54和下料机55,传动齿轮53转动式设置于加热桶31的顶部,转动板54同心固定连接于传动齿轮53上,锁定机构52设置于加热桶31上,下料机55设置于转动板54内部,传动齿轮53上间隔开有多个用于下料的方孔。

31.如图7-9所示,锁定机构52包括有卡环51、导轨521、t型块522和拉杆523,导轨521对称设置于加热桶31上部,卡环51有两个并分别滑动设置于两个导轨521内,两个卡环51相向的一侧分别均匀间隔设有多个凸块511,两个拉杆523分别通过一个连接块滑动连接于导轨521背向的一侧,两个拉杆523相向的一端分别与相近的卡环51固定连接,两个t型块522分别滑动式连接于连接块顶部,两个拉杆523上分别开有一个固定孔524,两个固定孔524分别与相近的t型块522卡接配合,拉杆523的固定孔524设有两个,每根拉杆523上的两个固定孔524与各自相近的t型块522分别卡接成两种状态。

32.如图5-6所示,下料机55包括有顶杆551、滑动块552、弹簧553和固定杆554,转动板54内周向间隔开有4个矩形槽,每个矩形槽上下侧壁均开有与方孔等大的下料孔,每个滑动块552均通过固定杆554滑动式设置于每个矩形槽内,每个弹簧553连接于每个滑动块552与所在的矩形槽之间,每根顶杆551分别固定连接于每个滑动块552的外侧并从转动板54内滑动式穿出,每根顶杆551均与凸块511接触配合。

33.在传动齿轮53的下表面设有处于加热桶31内部的锥形聚热筒(图中未视),锥形聚热筒的上端外径小于锥形聚热筒的下端外径,并且若干矩形槽以锥形聚热筒的轴线处呈圆周均匀分布于锥形聚热筒的上端外围。锥形聚热筒可以使得上升的热气流进行收集,同时,对于矩形槽落下的料形成向外导向,以防止集中于一点落料,防止堆积。

34.在锥形聚热筒的上端壁厚上设有若干呈圆周均匀分布并且倾斜向下的倾斜通孔,倾斜通孔使得内部收集的热量以倾斜向下朝外的方式散热,即,锥形聚热筒将加热桶31内部分隔为内腔室和外腔室,内腔室的下敞口(即,锥形聚热筒的下端敞口)和外腔室是直接连通的。

35.如图3所示,搅拌机构8包括搅拌桶81和搅拌杆82,搅拌桶81设于转动板54的上方并与下料孔连通,搅拌杆82转动式设置于搅拌桶81内且贯穿搅拌桶81的上部。搅拌桶81与加热桶31之间连接有支架6,支架6上设有传动机构7。

36.在内腔室内设有轴流叶轮,搅拌杆82的下端延长于内腔室内并且和轴流叶轮连接,轴流叶轮跟随搅拌杆82转动以带动内部热量从倾斜通孔从上往下向外倾斜排出。

37.如图10所示,传动机构7包括伺服电机71、转动杆72、锥齿轮73、导块74、连接杆75和直齿轮76,伺服电机71设置于支架6的上部,转动杆72连接在伺服电机71的输出轴上,有两个锥齿轮73连接于转动杆72上,连接杆75转动式连接于支架6的中部,有另外两个锥齿轮73分别连接于连接杆75的一端和搅拌杆82的顶端,转动杆72上的两个锥齿轮73分别与连接杆75上的锥齿轮73和搅拌杆82顶端的锥齿轮73啮合,直齿轮76连接于连接杆75的另一端,直齿轮76与传动齿轮53啮合。

38.初始时拉杆523将卡环51拉至外侧使顶杆551无法与凸块511接触,将3c设备的外壳废料从两个下料漏斗9下入至搅拌桶81中,之后在搅拌桶81搅拌物料的过程中将加热管34打开预热,搅拌桶81会将这些固态3c设备的外壳废料均匀打散放置堆砌,同时将t型块522向上拔起不再卡着固定孔524,向内推拉杆523直至t型块522与另一个固定孔524位置对应,松开t型块522后再次卡接,此时顶杆551便可在转动过程中与凸块511接触,待加热管34的温度达到熔炼要求时启动伺服电机71,通过锥齿轮73、连接杆75和直齿轮76带动搅拌杆82和传动齿轮53转动,进而带动转动板54转动,转动过程中顶杆551会间歇性与凸块511接触,凸块511将顶杆551向内挤压,从而间接性通过顶杆551将滑动块552向内推,弹簧553被压缩,进而滑动块552不再堵住方孔,同时搅拌后的物料从方孔以及下料孔少量落入加热桶31中加热,四个滑动块552在转动过程中是无规则被顶杆551向内推动,卡环51上的凸块511在实际生产中也可以根据需要设置为特定的数量,以及凸块511之间的距离也可以根据实际需要进行设置,如此可以控制转动过程中滑动块552被推动的数量以及频率,转动板54转动过程中,其上的滑动块552都会各自间歇性的滑动将方孔打开,从而实现间歇性的少量多次下料。

39.待所有材料都熔炼完成后,熔炼后的铝合金会落入收集桶2,将固定块33向上拉不再挡住收集桶2,如图1所示,支撑架1的底部设置了一个适用于收集桶2的u型轨道,如此即可方便地将收集桶2拉出。

40.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。