1.本发明涉及金属铸造技术领域,具体而言,涉及一种多功能铸造机。

背景技术:

2.铸造机通常被划分为重力铸造机和低压铸造机这两种不同类型。其中,重力铸造机具有较多的人工操作,含人工上砂芯、人工舀料、人工下工件、人工洗模,使得其劳动强度大。并且,现有重力铸造机人工操作位在溶解炉侧,以便于人工舀料,此为高温作业,环境恶劣,为此有些适合重力铸造生产的产品也都改用成低压铸造生产,极大的浪费能源,且无法满足多种不同铸造产品的生产制造需求。

3.而目前的低压铸造机其机台结构复杂,布局庞大。并且,低压铸造机的溶解炉需要人工加铜锭以及人工浇铸上料至模具,使其劳动强度大、且仍然无法有效避免高温作业。甚至是,有些适合低压铸造生产的产品品质达不到要求。另外的,无论是低压铸造还是重力铸造,在操作生产时无法一人多机使用,难以形成模块化的生产线,从而影响批量生产制造。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种多功能铸造机,以解决上述问题。

5.本发明采用了如下方案:

6.本技术提供了一种多功能铸造机,适于多种类型的铸造工艺;该多功能铸造机包括:机台、铸造机构和操作台;所述机台其台面上配置有一可轴向旋转的转盘;所述铸造机构设置在机台的一侧;所述操作台设置在机台的另一侧,且所述铸造机构和操作台对置在转盘的外侧方向;其中,所述转盘上设有升降机构、以及与升降机构相联动的机械手臂;所述铸造机构包含溶解炉和电磁泵,所述机械手臂上设有铸造用模具;所述电磁泵用以输出溶解炉内的浇铸原料,对应通过其第一浇铸管路或第二浇铸管路将浇铸原料输入至铸造用模具中;所述升降机构受控在第一位置和第二位置之间活动切换,以带动配置在机械手臂上的铸造用模具对应升降移动至第一浇铸工位和第二浇铸工位;铸造用模具在其第一浇铸工位处与第一浇铸管路相接合以实施重力铸造工艺,或是,在其第二浇铸工位处与第二浇铸管路相接合以实施低压铸造工艺。

7.作为进一步改进,所述升降机构配置成一油压升降座,所述机械手臂对接在油压升降座的输出端。

8.作为进一步改进,所述机台在其台面的中部配置有一旋转固定座,且所述转盘配置在旋转固定座上。

9.作为进一步改进,还包括用于驱动转盘活动的减速电机、以及对接在转盘和减速电机之间的传动构件;所述传动构件包含配置在电机输出轴上的主齿轮、与所述主齿轮相啮合的支承齿轮,且所述支承齿轮套接在转盘上。

10.作为进一步改进,所述铸造用模具在其上模设有用于对接至第一浇铸管路其出口的上部接口,在其下模设有用于对接在第二浇铸管路其出口的下部接口,且两接口均连通

至模具的型腔中。

11.作为进一步改进,所述升降机构受控活动至第一位置和第二位置的中间位置处,并在转盘的带动下对应将机械手臂及其铸造用模具移转至操作台上。

12.作为进一步改进,所述操作台上至少包含开合模工位、上砂芯工位、下料脱模工位、以及洗模工位。

13.作为进一步改进,所述机台呈一矩形端面结构,且所述铸造机构和操作台分别配置在呈矩形端面的台面上。

14.作为进一步改进,所述机台上沿转盘规整地设有多个多个机械手臂及其配属的铸造用模具,且同一机台上共用同一操作台。

15.作为进一步改进,至少阵列排布有四个所述机台,且各机台上的操作台相互毗邻设置。

16.通过采用上述技术方案,本发明可以取得以下技术效果:

17.本技术的多功能铸造机,配置在机械手臂上的铸造用模具在升降机构的驱动下,对应在第一浇铸工位和第二浇铸工位之间来回切换活动,从而在第一浇铸工位处与第一浇铸管路相接合,实施重力铸造工艺,也可以是在第二浇铸工位处与第二浇铸管路相接合,实施低压铸造工艺,以此满足不同类型的铸造工艺,确保浇铸工艺的功能多样性。并且,电磁泵可以自动将浇铸原料输入至模具中,免除了人工舀料的繁琐操作。以及,溶解炉和操作台之间相对设置,两者相互远离使得作业环境更佳,能够有效避免高温等恶劣环境所带来的伤害。

附图说明

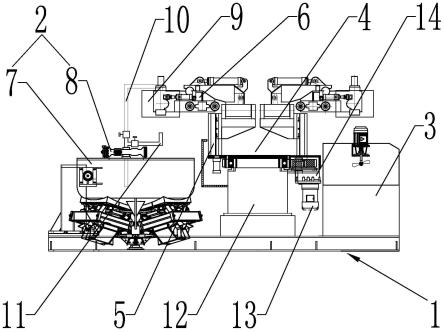

18.图1是本发明实施例的多功能铸造机的结构示意图;

19.图2是图1中在另一视角下的结构示意图;

20.图3是图1中在其他视角下的结构示意图;

21.图4是本发明一实施例的多功能铸造机的机械手臂配置在转盘上的结构示意图;

22.图5是本发明实施例的多功能铸造机的应用场景示意图。

23.图标:1-机台;2-铸造机构;3-操作台;4-转盘;5-升降机构;6-机械手臂;7-溶解炉;8-电磁泵;9-铸造用模具;10-第一浇铸管路;11-第二浇铸管路;12-旋转固定座;13-减速电机;14-主齿轮;15-支承齿轮。

具体实施方式

24.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

25.实施例

26.结合图1至图5,本实施例提供了一种多功能铸造机,适于多种类型的铸造工艺。该多功能铸造机包括:机台1、铸造机构2和操作台3。机台1其台面上配置有一可轴向旋转的转盘4。铸造机构2设置在机台1的一侧。操作台3设置在机台1的另一侧,且铸造机构2和操作台3对置在转盘4的外侧方向。

27.其中,转盘4上设有升降机构5、以及与升降机构5相联动的机械手臂6。铸造机构2包含溶解炉7和电磁泵,机械手臂6上设有铸造用模具9。电磁泵用以输出溶解炉7内的浇铸原料,对应通过其第一浇铸管路10或第二浇铸管路11将浇铸原料输入至铸造用模具9中。升降机构5受控在第一位置和第二位置之间活动切换,以带动配置在机械手臂6上的铸造用模具9对应升降移动至第一浇铸工位和第二浇铸工位。铸造用模具9在其第一浇铸工位处与第一浇铸管路10相接合以实施重力铸造工艺,或是,在其第二浇铸工位处与第二浇铸管路11相接合以实施低压铸造工艺。

28.上述中的多功能铸造机,配置在机械手臂6上的铸造用模具9在升降机构5的驱动下,对应在第一浇铸工位和第二浇铸工位之间来回切换活动,从而在第一浇铸工位处与第一浇铸管路10相接合,实施重力铸造工艺,也可以是在第二浇铸工位处与第二浇铸管路11相接合,实施低压铸造工艺,以此满足不同类型的铸造工艺,确保浇铸工艺的功能多样性。并且,电磁泵可以自动将浇铸原料输入至模具中,免除了人工舀料的繁琐操作。以及,溶解炉7和操作台3之间相对设置,两者相互远离使得作业环境更佳,能够有效避免高温等恶劣环境所带来的伤害。

29.应当提到的是,上述中的低压铸造工艺具体的,其低压铸造的低压力为0.06~0.15mpa。并且的,重力铸造是指金属液在地球重力作用下注入铸型的工艺,也称重力浇铸。另外,低压铸造是指铸型一般安置在密封的坩埚上方,坩埚中通入压缩空气,在熔融金属的表面上造成低压力,使金属液由升液管上升填充铸型和控制凝固的铸造方法。显然的,溶解炉7中所提供的熔融金属均可满足两种铸造工艺的日常使用,且电磁泵能够定量输入浇铸原料至各个浇铸管路中,以及,任意浇铸管路可以是通过电磁阀8来进一步实现管路的输料连通启闭。

30.如图1和图3所示,在本实施例中,升降机构5配置成一油压升降座,机械手臂6对接在油压升降座的输出端。从而,通过油压升降座来控制机械手臂6在第一位置和第二位置之间的往复升降活动,且优选地第一位置为高位处,第二位置为低位处。

31.在本实施例中,机台1在其台面的中部配置有一旋转固定座12,且转盘4配置在旋转固定座12上。通过居中配置在机台1的旋转固定座12,用于提供给转盘4在轴线旋转时的动力,使得转盘4上的机械手臂6及其配属的模具能够转动至所需工位处,对应在操作台3上进行上砂芯操作以及开合模操作,完成后在转动至铸造机构2中对应进行铸造工艺,随后再次移转至操作台3上进行下料操作、脱模操作等等。

32.如图1、图2和图4所示,在本实施例中,该多功能铸造机还包括用于驱动转盘4活动的减速电机13、以及对接在转盘4和减速电机13之间的传动构件。传动构件包含配置在电机输出轴上的主齿轮14、与主齿轮14相啮合的支承齿轮15,且支承齿轮15套接在转盘4上。从而,通过齿轮啮合的方式将减速电机13的动力输送至转盘4中。

33.在其他实施方式中,传动构件亦可以是链条传动或者是带传动,其能够起到动力

传递的目的即可。

34.可以理解的是,铸造用模具9在其上模(当模具为横向开模配置时,则是位于上方侧的模具结构)设有用于对接至第一浇铸管路10其出口的上部接口,在其下模(或是位于下方侧的模具结构)设有用于对接在第二浇铸管路11其出口的下部接口,且两接口均连通至模具的型腔中。关于接口与管路之间的升降对接方式,具体可以是通过现有的嵌合对接、磁吸连接等方式来进一步实现,在此不做限制。

35.在优选地实施方式中,电磁泵能够以电磁升液的形式,通过电磁式自动加液控制进而定量输送原料至所需的浇铸管路中,从而实现电磁式的精准浇铸输入原料至模具中。另外,在针对于低压铸造工艺时,进一步地采用电磁升液或气压升液的方式。在针对于重力铸造工艺时,进一步采用电磁或气压定量加料的方式。

36.在低压铸造工艺中,使浇铸原料等金属液体在压力作用下充填型腔,以形成铸件。由于所用的压力较低,所以叫做低压铸造。其工艺过程是:在密封的溶解炉7中通入干燥的压缩空气,金属液体在气体压力的作用下,沿第二浇铸管路11通过下部接口平稳地进入模具9的型腔中,并保持溶解炉7液面上的气体压力,一直到铸件完全凝固为止。然后解除液面上的气体压力,使未凝固的金属液体沿第二浇铸管路11回流至溶解炉7内,再通过模具顶出机构在开模后推出铸件。

37.在重力铸造工艺中,在重力作用下,将熔融的金属液体通过第一浇铸管路10沿上部接口输入至模具9的型腔中,依靠金属液体的重量进行充型、排气、冷却、开模,直到得到铸件。从而,在位于上方的上部接口将溶解炉7内的熔融金属液体至高往低地输入至模具9中,以大大提升重力铸造的效果。

38.上述中,通过配置在升降机构5的机械手臂6灵活放置模具9,从而在模具9沿其第一浇铸工位和第二浇铸工位之间升降移动后,对应配置在模具9上下两侧的第一浇铸管路10和第二浇铸管路11能够在模具9移动至其所属的浇铸工位后,此时该工位处的浇铸管路与模具上的接口相接合适配,对应实现在与上部接口接合后对应实施重力铸造工艺,在于下部接口接合后对应实施低压铸造工艺,其能够将两个不同的铸造工艺精简的结合在同一铸造机中,提升其装置的灵活性以及可操作性,可有效匹配于各种类的铸件成型,具有较强的实践意义和显著的生产制造改进。

39.在本实施例中,升降机构5受控活动至第一位置和第二位置的中间位置处,并在转盘4的带动下对应将机械手臂6及其铸造用模具9移转至操作台3上。从而,在中间位置处使得模具与管路相避让脱离,以免干扰转盘4的正常旋转切换,其安全性和操作性更佳。

40.应当说明的是,操作台3上至少包含开合模工位、上砂芯工位、下料脱模工位、以及洗模工位。上述中的各个工位可以是人工手动进行、自动化进行,亦或是部分通过人工手动进行均可,在此不再赘述。并且,操作台3上的工位配置属于现有操作工位的应用,不做过多解释说明。

41.如图1和图2所示,在本实施例中,机台1呈一矩形端面结构,且铸造机构2和操作台3分别配置在呈矩形端面的台面上。从而,居中配置在矩形端面的台面上的转盘4、以及配置在左右两侧的铸造机构2和操作台3,使得整体布局更加合理、紧凑,利于铸造工艺的高效执行。

42.如图4和图5所示,在本实施例中,机台1上沿转盘4规整地设有多个机械手臂6及其

所配属的铸造用模具9,且同一机台1上共用同一操作台3,其优选地具有三个机械手臂6,且均与操作台3相避让设置,又优选地采用一个铸造机构2。更进一步地,至少阵列排布有四个机台1,且各机台1上的操作台3相互毗邻设置。从而,可实现一人多机操作,形成模块化的生产线,大大节省了人工成本,且生产制造效率更高。

43.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。