1.本发明属于增材制造与铸造技术交叉领域,具体涉及一种冷冻砂型增减材复合制造方法。

背景技术:

2.铸造生产是指用熔融的合金材料制作产品的方法。将液态合金注入预先制备好的铸型中使之冷却、凝固,而获得具有一定形状、尺寸和性能的毛坯或零件,这种制造过程称为铸造。传统的铸造工艺需要制作模具存在生产工序多,生产周期长;工作环境粉尘多、温度高、劳动强度大。

3.目前在铸造领域获得应用的增材制造技术主要有基于激光技术的立体光刻(sla)、叠层实体制造(lom)、选择性激光烧结(sls),基于微滴喷射技术的三维打印(3dp)和基于微流挤出技术的熔丝沉积成形(fdm)。采用sla、lom、fdm等工艺获得具有复杂内腔结构的铸型时,其造型工艺难度大、不易操作。目前用于铸造的快速成型工艺有sla、sls和3dp。sla工艺成本较高且树脂种类较少,难以满足不同配制的需求。sls工艺通过高强度激光照射,有选择的将材料粉末烧结在一起得到零件的截面,并层层累积。工艺操作难度大,成本高,产生有毒气体污染环境。3dp工艺采用多喷嘴组成的打印头喷射粘结剂固化粉末代替激光器烧结固化粉末。采用3dp工艺成形材料种类广泛,设备运行成本低,成形速度快,成形过程中不产生有毒气体,多余粉末材料容易清除,并可回收再利用。

4.增材制造采用高能束逐点逐层熔化粉末材料,增材工件表面质量、尺寸及形状精度均较低,需采用减材工艺进一步加工。在增材制造一层或多层后,用减材方法将零件加工至设计尺寸,增材制造及减材加工灵活地交替进行,直至零件加工完成,这种加工方法即为增材减材制造。

5.在目前的技术中,对于几何形状复杂的零件生产来说,存在开发成本高;生产工艺采用有机树脂或其他溶液作为粘结剂,大大增加铸型发气量,并且浇注过程中产生有害气体,容易污染环境;同时后续废砂回收过程困难,耗资大,污染环境。

技术实现要素:

6.为解决上述问题,本发明公开了一种冷冻砂型增减材复合制造方法,提供了一种冷冻砂型增减材复合成形装置。该方法适用于几何形状复杂的零件生产;该方法节省了木模或金属模,缩短了零件制造周期,降低了生产成本;采用水或溶液作为粘结剂,不使用有机树脂,避免铸型浇注发气量大,大大提高了铸件质量。水或溶液来源广泛,价格低廉,废砂回收方便,符合现代绿色制造理念。

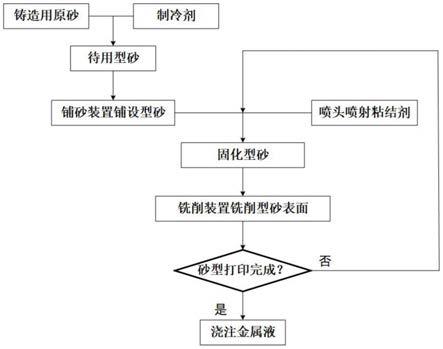

7.一种冷冻砂型增减材复合制造方法,具体实施步骤为:(1)根据铸件特点选择合适铸造型砂种类;(2)将型砂与制冷剂按一定质量分数在混砂装置内均匀混合;(3)将混砂送入铺砂装置内控制装置自动铺设型砂;(4)打印喷头喷射粘结剂固化

型砂;(5)粘接剂喷射完成后,电机驱动打印装置回到原点;(6)电机驱动铣削装置对其表面进行铣削;(7)冷冻固化后得到一体化砂坯,浇入熔融金属液;(8)金属液冷却成形,冷冻砂型吸热自动融化落砂,得到铸件,型砂回收利用。

8.进一步地,所述型砂材料为铸造用石英砂或非石英砂,如陶粒砂、铬铁矿砂、镐英石砂、石灰石砂、刚玉砂、镁砂、耐火熟料砂、橄榄石砂中的一种或多种。

9.进一步地,所述型砂与制冷剂按质量分数为1%-10%均匀混合;通过打印喷头喷射的液体为水或水溶液,无有害气体产生,废砂使用后自动落砂回收利用,符合绿色铸造理念。

10.进一步地,砂坯环境温度为冷冻温度低于凝固点0-40度,在该温度下进行金属液的浇注。

11.一种冷冻砂型增减材复合成形装置,包括:丝杠组件3、平台运动装置6、铺砂装置5、喷射装置1、铣削装置2和电机驱动装置4,其特征在于,平面运动装置包括电机驱动装置4、丝杠组件3和工作头。

12.所述电机驱动装置4驱动丝杠组件3带动工作头沿x轴和y轴运动;工作头上安装有喷射装置1及铣削装置2,喷射装置1启动时铣刀停止运动,铣刀铣削过程中喷射装置1停止喷射。

13.所述铣削装置2驱动铣刀每铣削一层,平台运动装置6控制平台沿z轴上升一层,直至完成铣削砂型的操作。

14.方法是首先采用混砂装置将型砂与制冷剂按1%-10%比例混合,接着利用铺砂装置铺设型砂,经由电机控制打印喷头沿着x轴和y轴喷射水基粘结剂,喷射装置回到原点。电机控制铣刀沿着x轴和y轴对砂型进行铣削,每铣削一层电机控制平台沿z轴向上升起一层,最终铣削得到完整砂型,以上砂型成型过程均在低温成型室完成。

15.本发明的有益效果:利用铺砂装置铺设型砂,经由喷射铣削复合装置的打印喷头喷射粘结剂。电机控制复合装置上的铣刀沿x轴和y轴对砂型进行铣削,最终完成砂型成型,并使砂型在低温成形室完成固化。该方法节省了木模或金属模,缩短了零件制造周期,降低了生产成本;采用水或溶液作为粘结剂,不使用有机树脂,避免铸型浇注发气量大,大大提高了铸件质量。水或溶液来源广泛,价格低廉,废砂回收方便,符合现代绿色制造理念。

附图说明

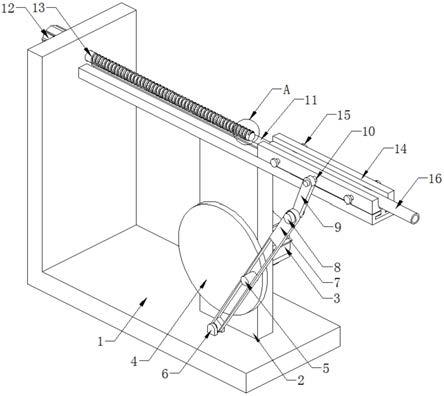

16.图1是本发明的工艺流程原理图;图2是本发明的复合喷射铣削装置平面示意图;图中标记分别为:1、打印喷头装置,2、铣削装置,3、丝杠组件,4、电机驱动装置,5、铺砂装置,6、平台运动装置。

17.图3是冷冻砂型喷射铣削复合成形装置示意图;图4是本发明的砂型增减材复合成形所得铸件示意图。

具体实施方式

18.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

19.如图1所示,本实施例的、一种冷冻砂型增减材复合制造方法,其型砂根据铸件的不同要求可以是石英砂或非石英砂,目数可以为40/70、50/100、70/140、100/200,其粘结剂可以是水或者水溶液,在低于凝固点0℃-40℃通过打印喷头喷射水基粘结剂冷冻固化制成砂坯,铣刀沿x轴与y轴对砂型进行表面铣削,电机控制平台沿z轴逐层上升,最后形成一体化砂型。本发明方法具体实施步骤如下。

20.步骤1:根据本发明工艺要求,选择铸造常用粒度为70/140目的硅砂,原砂与制冷剂按照一定质量分数1%-10%进行混合。

21.步骤2:将混合均匀的型砂送入铺砂装置内,在低于凝固点0℃-40℃下控制铺砂装置层层打印型砂。

22.步骤3:在低于凝固点0℃-40℃下每铺设一层型砂控制打印喷头喷射粘结剂,粘结剂与混砂接触冷冻固化型砂。

23.步骤4:在低于凝固点0℃-40℃下,打印完成后复合装置的喷射装置闭合,铣削装置启动。

24.步骤5:对冷冻好的型砂使用铣削装置控制铣刀沿x轴和y轴进行铣削。每铣削一层平台沿z轴方向升起一层。

25.步骤6:铣削出完整砂型后,浇入熔融金属液,金属液冷却成形,冷冻砂型由于吸热自动融化落砂,得到铸件,型砂绿色回收利用。

26.如图2所示,本实施例的一种基于冷冻砂型增减材制造的打印铣削复合装置,所述冷冻砂型增减材制造打印铣削复合装置包括丝杠组件3、平台运动装置6、铺砂装置5、喷射装置1、铣削装置2、电机驱动装置4。

27.平台运动系统包括可沿z轴运动的工作平台、电机丝杠组件、固定底座。

28.进一步地,平面运动系统包括x轴运动系统、y轴运动系统和工作头。工作头如图3所示。

29.进一步地,工作头上安装有喷射系统及铣削系统,喷射系统启动时铣刀停止运动,铣刀铣削过程中喷射装置停止喷射。

30.进一步地,铣削装置驱动铣刀每铣削一层,平台运动装置控制平台沿z轴上升一层,直至完成铣削砂型的操作。

31.进一步地,设计出砂型,并按照设计好的砂型喷射铣削浇注后获得如图4所示铸件。

32.以上所述仅为本发明的基本步骤而已,并不用于限制本发明,对于本领域的技术人员来说本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

33.本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。