1.本技术涉及有机合成领域,尤其涉及一种高效连续合成异氰酸正丁酯的方法。

背景技术:

2.异氰酸正丁酯(以下简称fnc)用作医药、农药中间体,主要用于合成苯菌灵等杀虫剂。该药为高效广谱、内吸性杀菌剂,具有保护、铲除和治疗作用,可防治多种作物病害,其也用作磺酰脲类除草剂合成的催化剂。

3.目前fnc制备多采用先成盐后通光的间歇釜式合成工艺。即正丁胺先与氯化氢反应形成正丁胺盐,活泼氨基得到保护;后正丁胺盐在一定温度下与光气进一步反应生成异氰酸正丁酯。而后续对产品进一步精制和溶剂提纯回收利用,因工业化多为间歇工艺,反应时间长,精制过程中长时间受热,异氰酸正丁酯受热自聚,造成副反应增多,副反应产物主要为1,3-二丁基脲和fnc自聚体,影响产品质量,导致产品收率低。

技术实现要素:

4.本技术提供了一种高效连续合成异氰酸正丁酯的方法,解决了现有技术中精制过程中长时间受热,异氰酸正丁酯受热自聚,造成副反应增多,影响产品质量,导致产品收率低的问题。

5.为解决上述技术问题,本技术提供了一种高效连续合成异氰酸正丁酯的方法,包括:

6.利用正丁胺与溶剂配制浓度为6%~28%的正丁胺溶液,将所述正丁胺溶液和所述氯化氢同时加入管式反应器中连续制备得正丁胺盐溶液,其中,反应温度为5~59℃,反应时间为0.1h~2h;

7.将光气和所述正丁胺盐溶液连续送入反应精馏塔,并在反应段温度为90~150℃,操作压力为85kpa-110kpa下,从所述反应精馏塔的塔顶采出异氰酸正丁酯成品,从所述反应精馏塔的塔釜采出溶剂及重组分;

8.将塔釜采出液连续泵入溶剂回收塔,在设定温度和设定压力下进行精制,回收高纯度溶剂。

9.优选地,所述正丁胺溶液的浓度为10%~15%。

10.优选地,所述溶剂为氯苯、间二氯苯以及邻二氯苯中的一种。

11.优选地,所述氯化氢和所述正丁胺溶液的摩尔配比为1.05~2.0:1。

12.优选地,所述反应温度为20~30℃,所述反应时间为0.2~0.5h。

13.优选地,所述反应精馏塔为板式精馏塔、浮法精馏塔和泡罩精馏塔中的一种。

14.优选地,所述反应精馏塔的塔板数为5~100块,其中,进料塔板数为4~78块,反应塔板数为1~10块。

15.优选地,所述反应精馏塔的进料温度为25℃~125℃,塔顶的冷却器温度为25℃~100℃,提馏段温度为95~145℃,精馏段温度为86~120℃,塔釜液位为35%~55%,回流比

为0.5~5。

16.优选地,所述溶剂回收塔的塔板数为4~25块,其中,进料塔板数为2~13块。

17.优选地,所述设定压力为10kpa-101kpa,所述设定温度包括提馏段温度和精馏段温度,所述提馏段温度为160~200℃,所述精馏段温度为140~179℃。

18.相比于现有技术,本技术所提供的一种高效连续合成异氰酸正丁酯的方法,在制备得正丁胺盐溶液后,将光气和所述正丁胺盐溶液连续送入反应精馏塔,从所述反应精馏塔的塔顶采出异氰酸正丁酯成品,从所述反应精馏塔的塔釜采出溶剂及重组分;最后将塔釜采出液连续泵入溶剂回收塔,在设定温度和设定压力下进行精制,回收高纯度溶剂。

19.本技术通过管式反应器、连续化反应精馏塔,实现成盐、光气化反应、反应精馏合成异氰酸正丁酯及溶剂回收的可连续化操作。通过连续化反应精馏将产物异氰酸正丁酯及时移出系统,促进反应正向进行,同时降低了后处理过程中产品长时间受热自聚及其他副反应。大幅缩短时间,产品收率高,适合工业化生产。采用连续化成盐及连续化反应精馏制备fnc,其工艺流程短,有效提高产能;溶剂易回收利用,消耗低,设备投入低,经济效益较好;反应基于连续化反应,安全性较传统釜式反应大幅提高。

附图说明

20.为了更清楚的说明本技术的技术方案,下面将对实施例中所需要使用的附图作简要的介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性的前提下,还可以根据这些附图获得其他的附图。

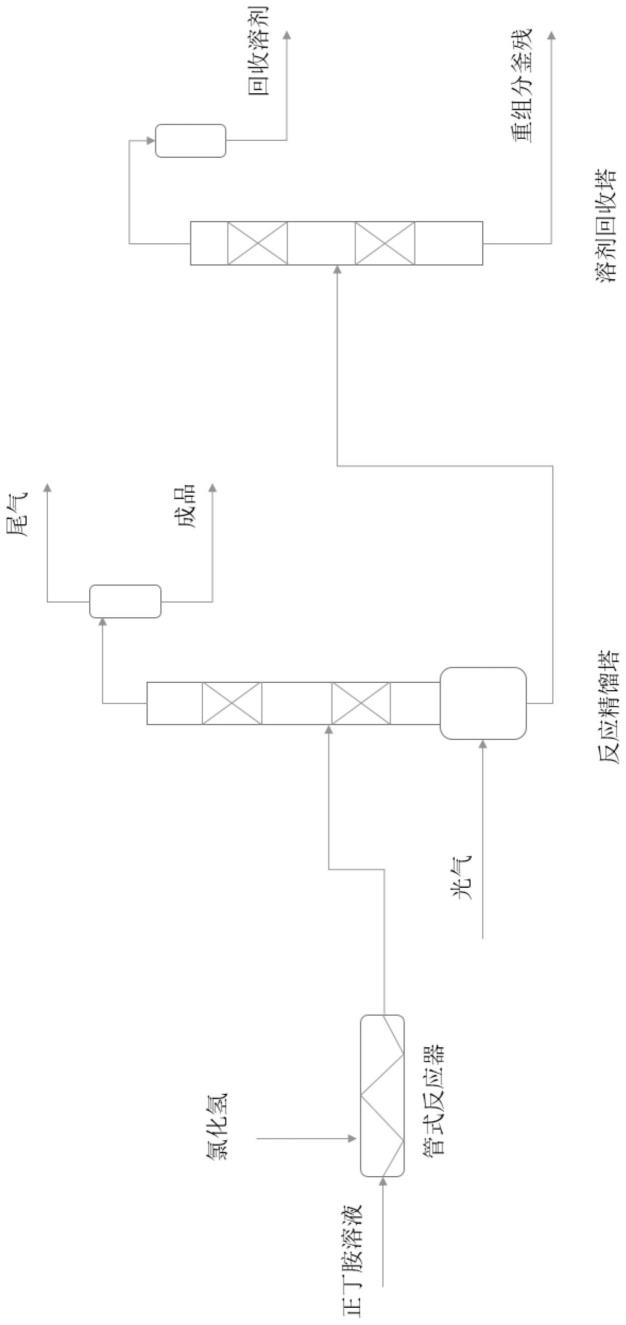

21.图1为本发明实施例所提供的一种高效连续合成异氰酸正丁酯的方法流程简图。

具体实施方式

22.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合附图,对本技术实施例中的技术方案进行清楚完整的描述。

23.本技术的核心是提供一种高效连续合成异氰酸正丁酯的方法,可以解决现有技术中精制过程中长时间受热,异氰酸正丁酯受热自聚,造成副反应增多,影响产品质量,导致产品收率低的问题。

24.图1为本发明实施例所提供的一种高效连续合成异氰酸正丁酯的方法流程简图,如图1所示。

25.一种高效连续合成异氰酸正丁酯的方法,包括以下步骤:

26.步骤1,利用正丁胺与溶剂配制浓度为6%~28%的正丁胺溶液,优选地,所述正丁胺溶液的浓度为10%~15%。所述溶剂选用氯苯、间二氯苯以及邻二氯苯中的一种,优选地邻二氯苯。将所述正丁胺溶液和所述氯化氢同时加入管式反应器中连续制备得正丁胺盐溶液,其中,反应温度为5~59℃,反应时间为0.1h~2h;优选地,所述反应温度为20~30℃,所述反应时间为0.2~0.5h。所述氯化氢和所述正丁胺溶液的摩尔配比为1.05~2.0:1,优选1.15~1.25:1。

27.步骤2,将光气和所述正丁胺盐溶液连续送入反应精馏塔,光气为cocl2,光气和正丁胺的摩尔比为1.08~2.05:1,优选1.15~1.4:1;并在反映段温度为90~150℃,优选为95~140℃,操作压力为85kpa-110kpa,优选微负压条件操作下,从所述反应精馏塔的塔顶采

出异氰酸正丁酯成品,从所述反应精馏塔的塔釜采出溶剂及重组分。优选地,所述反应精馏塔为板式精馏塔、浮法精馏塔和泡罩精馏塔中的一种。

28.本步骤中,所述反应精馏塔的塔板数为5~100块,优选15~55块,其中,进料塔板数为4~78块,优选8~27块,反应塔板数为1~10块,优选1~4块,也可以是单独的反应釜。所述反应精馏塔的进料温度为25℃~125℃,优选55℃~80℃;塔顶的冷却器温度为25℃~100℃,优选35℃~80℃,塔顶冷却器冷却介质优选与配制盐溶液相同的溶剂作为冷却介质;提馏段温度为95~145℃,110~135℃;精馏段温度为86~120℃,98~115℃;在该步骤中,需要控制塔釜液位,塔釜液位优选35%~55%;回流比为0.5~5,优选1.5~3。反应时,在塔釜中的停留时间为1~5h,优选1.5~2.5h。

29.步骤3,将塔釜采出液连续泵入溶剂回收塔,在设定温度和设定压力下进行精制,回收高纯度溶剂。本步骤中,所述溶剂回收塔的塔板数为4~25块,优选5~10块;其中,进料塔板数为2~13块,优选3~7块。所述设定压力为10kpa-101kpa,优选为微负压条件下操作,所述设定温度包括提馏段温度和精馏段温度,所述提馏段温度为160~200℃,优选160~185℃,所述精馏段温度为140~179℃,优选150~179℃。

30.实施例1

31.(1)配制10%正丁胺-邻二氯苯溶液,将正丁胺-邻二氯苯液与氯化氢同时通入管式反应器中进行成盐反应。氯化氢与正丁胺摩尔比为1.15:1,控制反应温度为10℃,反应停留时间为0.5h。

32.(2)成盐后溶液加热至55℃通入塔板数为25块的填料塔(反应精馏塔)中,其中反应部分为单独塔釜,塔板数为1,提馏段塔板数为8块,精馏段塔板数为16块,进料为第17块塔板上方,塔釜第一块塔板下方通入光气,光气与正丁胺的摩尔比为1.2:1。塔操作压力为98kpa,控制反应段塔釜温度为120℃,提馏段顶温度115℃,精馏段温度为107℃进行连续化反应精馏,控制塔顶冷凝器温度为65℃,回流比控制为2,塔顶采出异氰酸正丁酯产品,塔釜采出含重组分的邻二氯苯溶剂,稳定采出后,控制塔釜液位为50%,塔釜中液体停留时间为1.5h;

33.(3)含重组分的邻二氯苯溶剂以120℃进入溶剂回收塔,塔板数为5,精馏段塔板数为3和提馏段塔板数为2,进料塔板数为第三块塔板数下方,塔操作压力为95kpa,提馏段温度为185℃,精馏段温度为172℃。塔顶采出高纯溶剂邻二氯苯,塔釜采出少量溶剂及重组分杂质。

34.经送样检测,成品中fnc归一含量99.58%,fnc收率为95.4%,回收溶剂邻二氯苯含量为99.98%,溶剂回收率为99.05%。

35.实施例2

36.(1)配制20%正丁胺-邻二氯苯溶液,正丁胺-邻二氯苯液与氯化氢同时通入管式反应器中进行成盐反应。氯化氢与正丁胺摩尔比为1.3:1,控制反应温度为30℃,反应停留时间为0.2h。

37.(2)将成盐液以75℃通入理论塔板数25块填料塔(反应精馏塔)中,其中反应部分为单独塔釜,塔板数为1,提馏段塔板数为8块,精馏段塔板数为16块,进料为第17块塔板上方,塔釜第一块塔板下方通入光气,光气与正丁胺的摩尔比为1.4:1。塔操作压力为98kpa,控制反应段塔釜温度为125℃,提馏段顶温度115℃,精馏段温度为109℃进行连续化反应精

馏,控制塔顶冷凝器温度为55℃,回流比控制为1.5,塔顶稳定采出高纯异氰酸正丁酯,塔釜采出含重组分的邻二氯苯溶剂,维持塔釜中液位为40%,塔釜中液体停留时间为3h;

38.(3)含重组分的邻二氯苯溶剂以125℃进入溶剂回收塔,塔板数为8,精馏段塔板数为5和提馏段塔板数为3,进料塔板数为第7块塔板数下方,塔操作压力为95kpa,提馏段温度为185℃,精馏段温度为170℃。塔顶采出高纯溶剂邻二氯苯,塔釜采出少量溶剂及重组分杂质。

39.经送样检测,成品中fnc归一含量99.72%,fnc收率为93.0%,回收溶剂邻二氯苯含量为99.92%,溶剂回收率为98.99%。

40.实施例3

41.(1)在实施例1的基础上,改变反应精馏塔反应段、提馏段、精馏段塔板数分别为3块,3块,5块。配制10%正丁胺盐-邻二氯苯溶液,通入此反应精馏塔进行操作,进料为第7块塔板上方,塔釜第2块塔板下方通入光气,光气与正丁胺的摩尔比为1.25:1。塔操作压力为98kpa,控制反应段塔釜温度为120℃,提馏段顶温度115℃,精馏段温度为107℃进行连续化反应精馏,控制塔顶冷凝器温度为65℃,塔顶采出高纯异氰酸正丁酯,塔釜采出含重组分的邻二氯苯溶剂,稳定采出后,控制塔釜液位为50%,塔釜中液体停留时间为2h;

42.(2)经送样检测,成品中fnc归一含量99.68%,fnc收率为95.8%。

43.实施例4

44.(1)在实施例3的基础上,改变反应精馏塔进料为反应段进料。反应段塔板数3块、提馏段塔板数3块、精馏段塔板数为5块配制8%正丁胺盐-邻二氯苯溶液,通入此反应精馏塔进行操作,进料为第10块塔板上方,塔釜第2块塔板下方通入光气,光气与正丁胺的摩尔比为1.3:1。塔操作压力为98kpa,控制反应段塔釜温度为120℃,提馏段顶温度115℃,精馏段温度为107℃进行连续化反应精馏,控制塔顶冷凝器温度为65℃,塔顶采出高纯异氰酸正丁酯,塔釜采出含重组分的邻二氯苯溶剂;

45.(2)经送样检测,成品中fnc归一含量99.52%,fnc收率为96.0%。

46.实施例5

47.(1)配制10%正丁胺-氯苯溶液,正丁胺-氯苯液与氯化氢同时通入管式反应器中进行成盐反应。氯化氢与正丁胺摩尔比为1.2:1,控制反应温度为45℃,反应停留时间为1h。

48.(2)将成盐液升温至85℃通入理论塔板数25块填料塔(反应精馏塔)中,其中反应部分为单独塔釜,塔板数为1,提馏段塔板数为8块,精馏段塔板数为16块,进料为第17块塔板上方,塔釜第一块塔板下方通入光气,光气与正丁胺的摩尔比为1.5:1。塔操作压力为98kpa,控制反应段塔釜温度为120℃,提馏段顶温度110℃,精馏段温度为108℃进行连续化反应精馏,控制塔顶冷凝器(冷凝液为氯苯)温度为55℃,回流比为1,塔顶采出高纯产品fnc,塔釜溶剂及重组分杂质。稳定采出后控制塔釜液位35%,塔釜停留时间1h。

49.(3)含重组分的溶剂氯苯以120℃进入溶剂回收塔,塔板数为8,精馏段塔板数为5和提馏段塔板数为3,进料塔板数为第6块塔板数下方,塔操作压力为95kpa,提馏段温度为130℃,精馏段温度为123℃。塔顶温度为122℃,冷凝器(其中冷却介质为氯苯)温度为65℃,塔顶采出高纯溶剂氯苯,塔釜采出少量溶剂及重组分杂质。

50.经送样检测,成品中fnc归一含量99.62%,fnc收率为92.77%;溶剂氯苯含量99.9%,回收率为98.61%。

51.对比实施例1

52.先成盐后通光气间歇反应合成fnc,配制10%正丁胺-邻二氯苯液。向正丁胺-邻二氯苯溶液中持续通入氯化氢进行成盐反应,成盐温度10℃,成盐反应时间4h。成盐液升温至100℃,持续通入光气,通光至反应液澄清。光气:正丁胺摩尔比2.0:1,通光耗时6h,通光后将合成液使用精馏装置进行精制,精馏塔理论塔板数为30块,间歇精馏,回流比为2,精馏耗时4h。经过送样分析,fnc归一含量99.69%,fnc收率83.1%。

53.本技术通过管式反应器、连续化反应精馏塔,实现成盐、光气化反应、反应精馏合成异氰酸正丁酯及溶剂回收的可连续化操作。通过连续化反应精馏将产物异氰酸正丁酯及时移出系统,促进反应正向进行,同时降低了后处理过程中产品长时间受热自聚及其他副反应。大幅缩短时间,产品收率高,适合工业化生产。采用连续化成盐及连续化反应精馏制备fnc,其工艺流程短,有效提高产能;溶剂易回收利用,消耗低,设备投入低,经济效益较好;反应基于连续化反应,安全性较传统釜式反应大幅提高。

54.本领域技术人员在考虑说明书及实践这里公开的申请后,将容易想到本技术的其他实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包含本技术公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为实例性的,本技术的真正范围由权利要求指出。

55.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。以上所述的本技术实施方式并不构成对本技术保护范围的限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。