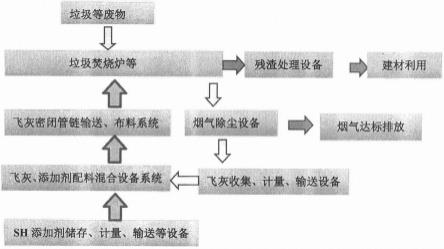

1.本发明涉及焚烧炉技术领域,具体为一种含盐有机废液焚烧炉。

背景技术:

2.近年来,造纸、制药、石油、化工等行业在快速发展的同时也向环境排放了大量的含盐有机废液。这些含盐废液不仅有机物浓度高,有些甚至还含有有毒有害物质,若直接排放将会造成严重的环境污染。目前含盐有机废液应用最为广泛的处理方法为焚烧法,其特点是能大量、高效、低成本地处理各种常规手段难以处理的含盐有机废液。

3.我国在危险废物焚烧污染控制标准gb18484-2020中提出,危险废物焚烧炉的高温段温度必须大于1100℃,烟气的停留时间必须大于2秒。然而传统含盐废液焚烧炉在焚烧时,由于燃烧器与炉膛的结构不合理,难以控制火焰温度,容易带来以下问题:

4.(1)火焰根部区域温度过高,导致炉衬烧毁;

5.(2)固体盐颗粒受高温影响变为熔融状态,在撞击炉衬时发生黏结现象,腐蚀炉衬;

6.(3)燃烧不均匀,产生局部高温区,生成大量热力型nox,带来较高的烟气处理费用。

7.为此,我们发明一种含盐有机废液焚烧炉。

技术实现要素:

8.鉴于上述和/或现有一种含盐有机废液焚烧炉中存在的问题,提出了本发明。

9.因此,本发明的目的是提供一种含盐有机废液焚烧炉,相较于传统含盐废液焚烧炉,优化了燃烧器与炉膛结构,并增设二次风进口,能够改善火焰温度的均匀性,避免炉衬烧毁、防止盐颗粒粘壁、控制热力型nox生成等作用,解决了上述背景技术中提到的问题。

10.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

11.一种含盐有机废液焚烧炉,其包括:废液燃烧器、废液焚烧炉和二次风管路。

12.所述废液燃烧器位于废液焚烧炉顶部,结构包括:直筒壳体、空气进口管、空气均流腔体、含盐废液喷枪、含盐废液喷枪固定管、旋流叶片、变径导流筒、变径导流筒支架、天然气进口管、天然气环管、天然气支管,所述空气均流腔体位于直筒壳体顶部,侧面与空气进口管焊接,下底面开有较大孔洞,与直筒壳体焊接并连通,上顶面开有若干小孔洞,与含盐废液喷枪及天然气支管焊接,所述含盐废液喷枪穿过空气均流腔体,位于直筒壳体中心,所述天然气环管侧面与天然气进口管焊接,底面与若干天然气支管焊接,所述天然气支管穿过空气均流腔体,呈环状围绕含盐废液喷枪,各支管间距相等,所述变径导流筒通过变径导流筒支架固定于直筒壳体内部,将含盐废液喷枪与天然气支管隔开,所述旋流叶片位于变径导流筒内侧,旋流角为15~45

°

,分别与变径导流筒及含盐废液喷枪固定管连接。

13.作为本发明所述的一种含盐有机废液焚烧炉的一种优选方案,其中:所述废液焚烧炉结构包括:焚烧炉壳体、保温层、耐火层、缩放口、熔盐池、排盐管,所述缩放口将废液焚

烧炉分为上下两个部分,废液焚烧炉为圆柱形,由内向外依次为耐火层、保温层、焚烧炉壳体,所述熔盐池位于废液焚烧炉底部,并设有排盐管。

14.作为本发明所述的一种含盐有机废液焚烧炉的一种优选方案,其中:所述二次风管路,结构包括:空气进口管二、空气环管、空气支管,所述空气环管绕废液焚烧炉一圈,侧面与空气进口管二焊接,底面与若干空气支管焊接,空气支管穿过废液焚烧炉炉壁,与炉膛内部连通。

15.作为本发明所述的一种含盐有机废液焚烧炉的一种优选方案,其中:所述天然气支管为弯折管,数量不少于6个,优选的为6根,弯折角度在垂直方向为20~40

°

,优选为30

°

,且弯折管还与燃烧器中心存在10~30

°

旋转角度,优选为15

°

,旋转方向与旋流叶片的旋向一致,天然气支管端面焊接密封,顶部开有若干小孔。

16.作为本发明所述的一种含盐有机废液焚烧炉的一种优选方案,其中:所述变径导流筒由一根收缩管与一根等径管焊接组成,收缩管较小侧直径为直筒壳体直径的0.5~0.6倍,优选为0.6倍,等径管直径为直筒壳体直径的0.5~0.8倍,优选为0.7倍,等径管长度大于旋流叶片长度。

17.作为本发明所述的一种含盐有机废液焚烧炉的一种优选方案,其中:所述缩放口与燃烧器端面的距离为废液焚烧炉内径的1.5~2.5倍,缩口直径为废液焚烧炉内径的0.7~0.9倍,收缩及扩张角度为15~30

°

,优选20

°

。

18.作为本发明所述的一种含盐有机废液焚烧炉的一种优选方案,其中:所述废液焚烧炉与余热锅炉相连,底部共用一个熔盐池,所述熔盐池底面倾斜,排盐管安装于较低侧。

19.作为本发明所述的一种含盐有机废液焚烧炉的一种优选方案,其中:所述空气支管数量不少于4个,优选为12个,呈环形均匀分布在废液焚烧炉周围,在竖直方向上有一定的倾角,其数值与缩放口的收缩角度相同,且高于缩放口顶部100~300mm。

20.与现有技术相比:

21.1.废液燃烧器中的变径导流筒能够增大轴流风流量,提高轴流风速度,有效冷却由火焰中心飞向炉衬的高温熔盐,使熔盐变为固态盐颗粒,确保其不会因撞击而黏结在炉衬上,此外,在缩放口的作用下,固态盐颗粒会重新回到炉膛中心区域,当再次与热烟气接触时,又会变回熔融状态,在重力影响下落入熔盐池,以熔融状态从排盐管排出;

22.2.废液燃烧器中的变径导流筒能够降低旋流风流量,为火焰中心制造欠氧氛围,降低燃烧温度,在抑制热力型nox生成的同时,防止对火焰根部区域炉衬的破坏,而未燃尽的燃料将在缩放口与轴流风及二次风混合,继续燃烧,直至燃烧完全;

23.3.废液燃烧器中的天然气支管不但在垂直方向有弯折角,还在水平方向有旋转角,旋转方向与旋流叶片的旋向一致,能够提供更高的旋流强度,并且天然气燃烧生成的热烟气会不断携带着周围的助燃空气进入含盐有机废液雾化区,提高烟气混合程度,避免产生局部高温。

附图说明

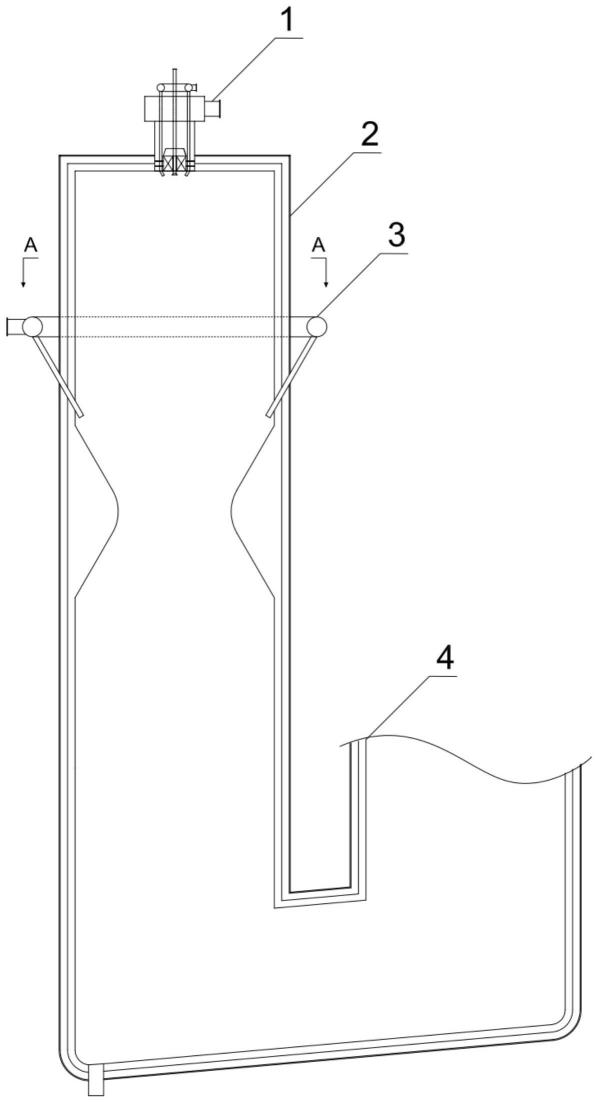

24.图1为本发明一种含盐有机废液焚烧炉的整体结构示意图。

25.图2为本发明一种含盐有机废液焚烧炉的炉体结构示意图。

26.图3为本发明一种含盐有机废液焚烧炉图1的a-a区域剖视图。

27.图4为本发明一种含盐有机废液焚烧炉的燃烧器结构意图。

28.图5为本发明一种含盐有机废液焚烧炉图4的b-b区域剖视图。

29.图中:1、废液燃烧器;101、直筒壳体;102、空气进口管;103、空气均流腔体;104、含盐废液喷枪;105、含盐废液喷枪固定管;106、旋流叶片;107、变径导流筒;108、变径导流筒支架;109、天然气进口管;110、天然气环管;111、天然气支管;2、废液焚烧炉;201、焚烧炉壳体;202、保温层;203、耐火层;204、缩放口;205、熔盐池;206、排盐管;3、二次风管路;301、空气进口管二;302、空气环管;303、空气支管;4、余热锅炉。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

31.本发明提供一种含盐有机废液焚烧炉,具有提高烟气混合程度,避免产生局部高温的优点,请参阅图1-5,包括废液燃烧器1、废液焚烧炉2和二次风管路3。

32.如图1和图4示,废液燃烧器1结构包括直筒壳体101、空气进口管102、空气均流腔体103、含盐废液喷枪104、含盐废液喷枪固定管105、旋流叶片106、变径导流筒107、变径导流筒支架108、天然气进口管109、天然气环管110、天然气支管111;空气均流腔体103位于直筒壳体101顶部,侧面与空气进口管102焊接,下底面开有较大孔洞,与直筒壳体101焊接并连通,可以令进入燃烧器的助燃空气分布更为均匀;

33.此外,空气均流腔体103上顶面还开有若干小孔,可使含盐废液喷枪104及天然气支管111穿过;含盐废液喷枪104位于直筒壳体101中心,保证雾化后的含盐有机废液在吸热后,蒸发的可燃气相成分能稳定地在炉膛中心区域燃烧;天然气环管110侧面与天然气进口管109焊接,底面与若干天然气支管111焊接,天然气支管111数量需在6根;

34.天然气支管111在穿过空气均流腔体103后,呈环状围绕含盐废液喷枪104,各支管间距相等;为提高天然气的补燃效果,天然气支管111为弯折管,弯折角在垂直方向为30

°

,且弯折角方向与燃烧器中心还存在15

°

旋转角度,旋转方向与旋流叶片106的旋向一致;

35.天然气支管111端面焊接密封,顶部开有若干小孔,孔径为8mm,从中喷出的天然气流速极快,可以携带周围大量的助燃空气进入废液雾化燃烧区,在旋转角的作用下,能形成高温旋流风,不但弥补了因变径导流筒107导致的旋流风强度降低的缺点,还能加快废液蒸发的速率;

36.变径导流筒107由一根收缩管与一根等径管焊接组成,收缩管较小侧直径为直筒壳体101直径的0.6倍,等径管直径为直筒壳体101直径的0.7倍;等径管长度大于旋流叶片106长度,通过变径导流筒支架108固定于直筒壳体101内部,将含盐废液喷枪104与天然气支管111隔开,同时也将助燃空气分为两部分;相较于常规同径导流筒而言,变径导流筒107能够增大轴流风流量,提高轴流风速度,从而有效冷却由火焰中心飞向炉衬的高温熔盐,使熔盐变为固态盐颗粒,确保其不会因撞击而黏结在炉衬上;

37.与此同时,旋流风流量减少,减少的旋流风使得废液雾化燃烧区的空气过剩系数降低至0.7~0.9,从而制造出欠氧燃烧的氛围,降低燃烧温度,不但能抑制热力型nox生成,还可以防止对火焰根部区域炉衬的破坏,而未燃尽的燃料将在缩放口204与轴流风及二次风混合,继续燃烧,直至燃烧完全。

38.旋流叶片106位于变径导流筒107内侧,旋流角为15~45

°

,分别与变径导流筒107及含盐废液喷枪固定管105连接。

39.如图1和图2示,废液焚烧炉2结构包括:焚烧炉壳体201、保温层202、耐火层203、缩放口204、熔盐池205、排盐管206,废液焚烧炉2为圆柱形,缩放口204将废液焚烧炉2分为上下两个部分,由内向外依次为耐火层203、保温层202、焚烧炉壳体201;缩放口204与燃烧器端面的距离为废液焚烧炉2内径的1.5~2.5倍,缩口直径为废液焚烧炉2内径的0.7~0.9倍,收缩及扩张角度为20

°

;缩放口204可以将冷却后的固态盐颗粒重新汇聚到炉膛中心区域,使之在重力的影响下垂直下落,避免再次触碰壁面;当盐颗粒回到炉膛中心区域后,会与高温热烟气接触换热,再次变为熔融状态,下落至废液焚烧炉2底部的熔盐池205内,在倾斜底面的作用下顺着排盐管206排出;废液焚烧炉2与余热锅炉4相连,经焚烧后的烟气会被送入余热锅炉4内用于产出蒸汽发电。

40.如图1和图5示,二次风管路3结构包括:空气进口管二301、空气环管302、空气支管303;空气环管302绕废液焚烧炉2一圈,侧面与空气进口管二301焊接,底面与若干空气支管303焊接;空气支管303穿过废液焚烧炉2炉壁,与炉膛内部连通,呈环形均匀分布在废液焚烧炉2周围,并且在竖直方向的倾角与缩放口204的收缩角度相同,此外,还在高度方向上高于缩放口204顶部100~300mm;空气支管303内的二次风不但能提供助燃效果,还能清理部分收缩口处堆积的固态盐颗粒,使其从炉膛中心区域下落;同时,兑入温度较低的二次风能够降低燃料二次燃烧时的温度,保护炉衬,减少热力型nox的生成量;为了提高二次风的助燃与吹扫效果,空气支管303数量为12个。

41.虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。