1.本发明涉及航空发动机装配技术领域,特别地,涉及一种涡轮转子挡气片的分解装置。此外,本发明还涉及一种涡轮转子挡气片的分解方法。

背景技术:

2.在航空燃气涡轮发动机转子中,使用小挡气片对转子叶片进行止动是一种常规的形式。转子包括轮盘、叶片、大挡气片,叶片和轮盘之间布满一整圈小挡气片,轮盘上开设有小挡气片的出入口,以及用于防止小挡气片和大挡气片脱离轮盘的卡槽,大挡气片挡在小挡气片的出入口且大挡气片的凸耳与出入口处开设的定位槽配合定位,使得大挡气片和小挡气片固定在轮盘上。

3.在上述形式中,小挡气片既能固定转子叶片,防止转子叶片轴向易位脱出;还能封气,防止气流从叶片榫头缝隙间流过,提高发动机性能。但是由于小挡气片的装配严密性,加上发动机工作状态转子处于高温环境的特点,使得小挡气片装配容易分解困难。由于叶片互锁,难以通过调整叶片,使叶片的榫头与小挡气片间产生间隙,从而使小挡气片分解。所以分解的关键在于解除大挡气片的凸耳及尺寸限制,使一片小挡气片能从唯一的挡气片出入口分出。由于相邻两小挡气片相互之间缝隙极小,每片小挡气片内侧与外侧均有环形凸台分别与轮盘和叶片的卡槽配合,小挡气片周向转动困难,借助现有起子、铜棒、榔头等工具也难以实现。实际操作时。通常是将转子通过电火花等操作将大挡气片进行切割破坏,再通过起子、铜棒、榔头等将剩余小挡气片分出。切割过程存在较大的转子损伤风险;使用起子等工具与转子适配性不高,也易造成转子碰划伤。

技术实现要素:

4.本发明提供了一种涡轮转子挡气片的分解装置及其分解方法,以解决如何让挡气片轻松分离,降低转子损伤的风险的技术问题。

5.根据本发明的一个方面,提供一种涡轮转子挡气片的分解装置,用于将转子上的挡气片与轮盘进行分离,包括底座、转动组件、固定组件以及撬动机构,所述底座上固定连接有中心轴杆,以使所述轮盘与所述中心轴杆同轴装配且固定连接在所述底座上,所述转动组件可拆卸地转动连接在所述中心轴杆上,所述固定组件设置在所述转动组件上用于固定小挡气片,所述撬动机构采用杠杆原理将大挡气片的凸耳从定位槽中移出,通过转动所述转动组件以使与所述固定组件连接的所述小挡气片转动至所述轮盘上的出入口后将小挡气片由出入口抽出与所述轮盘分离。

6.进一步地,所述转动组件包括与所述中心轴杆转动连接且同轴设置的转盘、固定在所述转盘上的若干悬臂以及可拆卸的连接在所述转盘上的施力部。

7.进一步地,所述悬臂的自由端开设有开口方向朝向所述底座的第一滑动槽,所述固定组件设置在所述第一滑动槽内,所述固定组件包括固定螺钉、滑块、定位销和限位螺钉,所述固定螺钉穿过所述悬臂并伸入第一滑动槽中进而与所述滑块螺纹连接,所述滑块

上开设有第二滑动槽,所述定位销通过所述第二滑动槽滑动连接在所述滑块上,所述限位螺钉穿过所述滑块并与所述定位销抵接,所述定位销伸出所述滑块的一侧与并所述小挡气片连接。

8.进一步地,所述第二滑动槽包括翼缘槽和与所述翼缘槽连通的腹槽,所述定位销包括翼缘部和与所述翼缘部连接的腹部,所述翼缘部嵌入所述翼缘槽,所述腹部嵌入所述腹槽且所述腹部背离所述翼缘部的一端与所述小挡气片连接。

9.进一步地,所述悬臂上开设有与所述第一滑动槽连通的长条孔,所述长条孔的长度方向与所述第一滑动槽的长度方向一致,所述第一滑动槽的长度方向垂直于所述第二滑动槽的长度方向。

10.进一步地,所述中心轴杆包括由底座向转盘方向依次布设且径向尺寸呈依次递减的底柱、第一支撑柱、第二支撑柱和螺纹柱,所述底柱与所述底座固定连接,所述轮盘的中心孔的径向尺寸与所述第一支撑柱的外径尺寸相匹配且所述轮盘套设在所述第一支撑柱上,所述第一支撑柱与所述第二支撑柱形成的台阶用于支撑所述转盘,所述螺纹柱上连接有螺母,所述螺母与所述转盘抵接。

11.进一步地,所述第二支撑柱与所述转盘之间设置有衬套,所述衬套第一端的端面与所述螺母抵接,所述衬套的第二端与所述转盘抵接。

12.进一步地,所述底座与所述轮盘之间还设置有用于支撑所述轮盘的支撑环,所述支撑环与所述中心轴杆同轴设置。

13.进一步地,所述涡轮转子挡气片的分解装置还包括防护垫片,所述防护垫片与所述轮盘贴合,用于为所述撬动机构提供支撑点。

14.根据本发明的另一方面,还提供了一种涡轮转子挡气片的分解方法,通过如上述所述的挡气片的分解装置将转子上的挡气片与轮盘进行分离,包括以下步骤:

15.s100:将转子放置在支撑环上,将防转销穿过底座插入轮盘中;

16.s200:将防护垫片与轮盘贴合,利用撬动机构以所述防护垫片为支撑面将大挡气片的凸耳从轮盘上的定位槽中移出;

17.s300:通过移动滑块和定位销调整定位销的位置,使定位销与小挡气片上的圆孔配合;

18.s400:通过所述施力部转动所述转盘,进而通过定位销带动整圈小挡气片沿转盘周向转动,使小挡气片转动到出入口,实现小挡气片的分解;

19.s500:小挡气片分出后,相应位置的叶片脱离小挡气片的支撑而下沉;当较多的小挡气片分出后,下沉的叶片也相应增多,使得叶片下沉的幅度也增大,使得下沉后的叶片的榫头与大挡气片脱落,再将大挡气片沿转盘的卡槽方向分出。

20.本发明具有以下有益效果:

21.本发明涡轮转子挡气片的分解装置,先通过将转子的轮盘固定在底座上,此时,转子穿过中心轴杆且与中心轴杆同轴设置,然后利用撬动机构以转子表面为支撑点将大挡气片的凸耳由定位槽中撬出以消除对大挡气片的周向限制,使得大挡气片可以绕轮盘周向转动,然后利用固定组件与小挡气片固定连接,此时转动与中心轴杆转动连接的转动组件,从而带动固定组件绕中心轴杆周向转动,从而使得小挡气片和大挡气片同时绕轮盘周向转动,当小挡气片逐一转动至轮盘上的出入口处时,便可由轮盘的出入口逐一抽出分离,然后

实现小挡气片的拆除,小挡气片由轮盘上分离后,与小挡气片连接的叶片在脱离小挡气片的支撑后下沉,在较多小挡气片由轮盘上分离后,使得转动盘上的卡槽得以露出,最后将大挡气片沿卡槽方向分出。通过涡轮转子挡气片的分解装置实现了整圈挡气片的周向转动,使小挡气片能转动至出入口分出以及大挡气片的非破坏式分解,从而降低了转子损伤的风险。

22.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

23.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

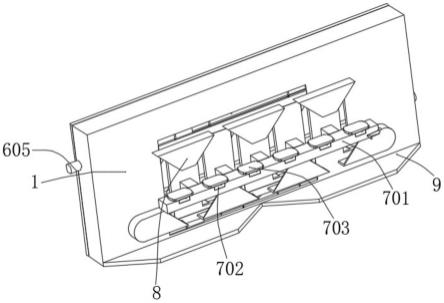

24.图1是本发明一实施例的涡轮转子挡气片的分解装置的结构示意图;

25.图2是本发明又一实施例的涡轮转子挡气片的分解装置的结构示意图;

26.图3是图2中a部分的放大图;

27.图4是现有技术中转子的结构示意图;

28.图5是图4中b部分的放大图;

29.图6是本发明一实施例的撬动机构的结构示意图;

30.图7是本发明一实施例的转动组件的结构示意图;

31.图8是本发明一实施例的固定组件的结构示意图;

32.图9是本发明一实施例的中心轴杆的结构示意图。

33.图10是本发明一实施例的滑块的结构示意图。

34.图例说明:

35.100、底座;101、固定槽;200、转动组件;201、转盘;202、悬臂;203、第一滑动槽;204、长条孔;205、施力部;300、固定组件;301、固定螺钉;302、滑块;303、第二滑动槽;304、定位销;305、限位螺钉;306、翼缘槽;307、腹槽;308、翼缘部;309、腹部;400、中心轴杆;401、底柱;402、第一支撑柱;403、第二支撑柱;404、螺纹柱;405、衬套;406、螺母;500、撬动机构;600、防护垫片;700、支撑环;800、转子;801、轮盘;802、卡槽;803、出入口;804、定位槽;805、小挡气片;806、圆孔;807、大挡气片;808、凸耳;809、叶片;901、支撑套;902、防护套。

具体实施方式

36.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

37.如图1~图6所示,本实施例的涡轮转子800挡气片的分解装置,用于将转子800上的挡气片与轮盘801进行分离,包括底座100、转动组件200、固定组件300以及撬动机构500,所述底座100上固定连接有中心轴杆400,以使所述轮盘801与所述中心轴杆400同轴装配且固定连接在所述底座100上,所述转动组件200可拆卸地转动连接在所述中心轴杆400上,所述固定组件300设置在所述转动组件200上用于固定小挡气片805,所述撬动机构500采用杠杆原理将大挡气片807的凸耳808从定位槽804中移出,通过转动所述转动组件200以使与所述固定组件300连接的所述小挡气片805转动至所述轮盘801上的出入口803后将小挡气片

805由出入口803抽出与所述轮盘801分离。

38.在本实施例中,底座100的两侧分别开设有用于将底座100固定在操作台上的固定槽101,该固定槽101可以是u型槽,也可以是圆形槽,其形状具体不做限制。中心轴杆400固定在底座100上,且与底座100同轴设置,中心轴杆400的设置一方面是为了对轮盘801进行限位,防止轮盘801发生轴向偏移,同时轮盘801与底座100进行固定,为了方便进行拆卸和安装,轮盘801与底座100固定时可以采取螺栓将轮盘801与底座100进行连接;另一方面是为转动组件200的设置提供转动中心轴,使转动组件200与轮盘801同轴,使得设置在转动组件200上的固定组件300也能随之以中心轴杆400为轴心转动,方便固定组件300连接小挡气片805并带动小挡气片805绕轮盘801周向转动。具体的,撬动机构500由两段组成,一段为较长的圆柱段,作为施力部205部用于施力,另一段为设置在圆柱段末端的起子段,起子段的前端呈弓形弯钩状,其勾尖用于撬动大挡气片807上的凸耳808,突出的勾身段使用时与轮盘801抵接作为撬动时的支点。在本实施例中,为了保护轮盘801不被撬动机构500损坏,还可以将撬动机构500与轮盘801的支撑处设置防护垫片600以保护轮盘801。

39.具体操作时,先通过将转子800的轮盘801固定在底座100上,此时,转子800穿过中心轴杆400且与中心轴杆400同轴设置,然后利用撬动机构500以转子800表面为支撑点将大挡气片807的凸耳808由定位槽804中撬出,并将凸耳808弯曲至避开挡气片沿卡槽802行进路线的位置,使得大挡气片807可以绕轮盘801周向转动,然后利用固定组件300与小挡气片805固定连接,此时转动与中心轴杆400转动连接的转动组件200,从而带动固定组件300绕中心轴杆400周向转动,从而使得小挡气片805和大挡气片807同时绕轮盘801周向转动,当小挡气片805转动至轮盘801上的出入口803处时,便可由轮盘801的出入口803逐一分离,然后实现小挡气片805的拆除,小挡气片805由轮盘801上分离后,与小挡气片805连接的叶片809再脱离小挡气片805的支撑后下沉,在较多小挡气片805由轮盘801上分离后,使得转动盘上的卡槽802得以露出,最后将大挡气片807沿卡槽802方向分出。通过涡轮转子800挡气片的分解装置实现了整圈挡气片的周向转动,使小挡气片805能转动至出入口803分出以及大挡气片807的非破坏式分解,从而降低了转子800损伤的风险。

40.参照图8~图10,所述转动组件200包括与所述中心轴杆400转动连接且同轴设置的转盘201、固定在所述转盘201上的若干悬臂202以及可拆卸的连接在所述转盘201上的施力部205。在本实施例中,转盘201与悬臂202一体成型,悬臂202的数量为四个,沿转盘201外周周向间隔均匀分布,悬臂202的末端用于设置固定组件300。施力部205与转盘201的连接端可设置为螺杆,此时与转盘201进行螺纹连接固定,施力部205也可以采用焊接的方式与转盘201进行固定。设置多个悬臂202使得该装置可以同时设置多个固定组件300,从而使用时可以与多个小挡气片805连接,使得小挡气片805圈转动时有多个施力点,提高小挡气片805转动时的稳定性。施力部205的设置则方便对转盘201进行转动。

41.进一步地,所述悬臂202的自由端开设有开口方向朝向所述底座100的第一滑动槽203,所述固定组件300设置在所述第一滑动槽203内,所述固定组件300包括固定螺钉301、滑块302、定位销304和限位螺钉305,所述固定螺钉301穿过所述悬臂202并伸入第一滑动槽203中进而与所述滑块302螺纹连接,所述滑块302上开设有第二滑动槽303,所述定位销304通过所述第二滑动槽303滑动连接在所述滑块302上,所述限位螺钉305穿过所述滑块302并与所述定位销304抵接,所述定位销304伸出所述滑块302的一侧与并所述小挡气片805连

接。

42.在本实施例中,固定螺钉301为滚花高头螺钉,限位螺钉305为滚花圆柱头锁紧螺钉。具体安装时,先将固定螺钉301穿过悬臂202上的第一滑动槽203中,与滑动设置在第一滑动槽203中的滑块302螺纹连接,使得滑块302滑动连接在悬臂202上。滑块302上开设第二滑动槽303,定位销304一端伸入第二滑动槽303通过限位螺钉305进行固定,定位销304另一端伸出滑块302与小挡气片805连接。通过上述设置可以通过固定螺钉301对滑块302的高度进行调节,从而方便定位销304插入小挡气片805上的小孔中,对于滑块302移动,滑块302与固定螺钉301连接一端沿滑块302的长度方向开设有多个与固定螺钉301连接的螺纹孔,从而实现滑块302沿第一滑动槽203的多为位置调节;对于定位销304移动,将定位销304在第二滑动槽303中移动到合适的位置后再利用限位螺钉305将定位销304锁紧在滑块302上。同时设置第一滑动槽203和第二滑动槽303增加滑块302和定位销304的活动裕度,从而在将定位销304固定到转子800上挡气片的圆孔806内时可以克服因为工装制造误差、目标零组件位置误差等问题造成难以将定位销304与小挡气片805上的圆孔806进行匹配的问题,确保定位销304与小挡气片805固定到位。

43.进一步地,所述第二滑动槽303包括翼缘槽306和与所述翼缘槽306连通的腹槽307,所述定位销304包括翼缘部308和与所述翼缘部308连接的腹部309,所述翼缘部308嵌入所述翼缘槽306,所述腹部309嵌入所述腹槽307且所述腹部309背离所述翼缘部308的一端与所述小挡气片805连接。通过翼缘槽306与翼缘部308配合、腹槽307与腹部309配合使得定位销304不会从第二滑动槽303中脱落。

44.进一步地,所述悬臂202上开设有与所述第一滑动槽203连通的长条孔204,所述长条孔204的长度方向与所述第一滑动槽203的长度方向一致,所述第一滑动槽203的长度方向垂直于所述翼缘槽306的长度方向。在本实施例中,长条孔204的设置方便固定螺栓直接带动滑块302进行移动,然后锁紧固定滑块302,第一滑动槽203的长度方向垂直于翼缘槽306的长度方向可以使定位销304与小挡气片805连接的一端具有一定平面区域的活动裕度。具体设置时,第一滑动槽203沿悬臂202的宽度方向设置,则第二滑动槽303沿悬臂202的长度方向设置。

45.参照图7,所述中心轴杆400由底座100向转盘201方向依次设置且半径大小依次递减的底柱401、第一支撑柱402、第二支撑柱403和螺纹柱404,所述底柱401与所述底座100固定连接,所述轮盘801套设在所述第一支撑柱402上,所述第一支撑柱402与所述第二支撑柱403形成的台阶用于支撑所述转盘201,所述螺纹柱404上连接有螺母406,所述螺母406与所述转盘201抵接。在本实施例中,底柱401与底座100通过螺钉固定连接,第一支撑柱402使用时用于与转子800进行配合,用于与转子800孔轴配合定心,第二支撑柱403上套设转盘201,转盘201设置在第一支撑柱402与第二支撑柱403相交处形成的台阶上,最后的螺纹段通过螺母406将转盘201轴向固定在中心轴杆400上。

46.进一步地,所述第二支撑柱403与所述转盘201之间设置有衬套405,所述衬套405第一端的端面与所述螺母406抵接,所述衬套405的第二端与所述转盘201抵接。在本实施例中,衬套405的设置对转盘201具有保护作用,一方面可以防止转盘201与第二支撑柱403之间的摩擦,另一方面可以防止螺母406与转盘201之间的摩擦。

47.进一步地,所述底座100与所述轮盘801之间还设置有用于支撑所述轮盘801的支

撑环700,所述支撑环700与所述中心轴杆400同轴设置。支撑环700的设置使得轮盘801安装时具有一个平整的支撑面,使得转子800能平稳的固定在底座100上。

48.进一步地,所述涡轮转子800挡气片的分解装置还包括防护垫片600,所述防护垫片600与所述轮盘801贴合,用于为所述撬动机构500提供支撑点。具体的,.防护垫片600折叠弯曲成盘内侧轮毂壁的形状,贴合放置在轮盘801上,用于防护轮盘801受磕碰伤。再通过撬动机构500以防护垫片600为支撑,撬起大挡气片807上卡在定位槽804内的凸耳808,并将凸耳808弯曲至避开挡气片沿卡槽802行进路线的位置。

49.如图2所示,还公开了涡轮转子800挡气片的分解装置的另一种装配形式。同型号常见多级同功能转子800的情况,这类转子800往往采用大同小异的结构与部分关键尺寸。当有相似结构的转子800需要进行挡气片的分解时,可以通过衬套405、支撑环700的调整实现转子800在挡气片分解装置上的安放及转盘201与转子800间距离的调整,进而实现转子800的稳定支撑。具体的。通过更换支撑环700为支撑套901与防护套902,将衬套405上下颠倒装配,即能实现另一级转子800的挡气片分解。防护套902根据目标零组件与底座100的配合面的性质视情况使用,如配合面存在涂层等易磨损性质,则通过防护套902与支撑套901配合使用起到防护状态的目标零件支撑。

50.本发明还公开了一种涡轮转子800挡气片的分解方法,通过上述的挡气片的分解装置将转子800上的挡气片与轮盘801进行分离,包括以下步骤:

51.s100:将转子800放置在支撑环700上,将防转销穿过底座100插入轮盘801中;

52.对于步骤s100,转子800在支撑环700的支撑下平稳的固定在底座100上,防转销穿过底座100与轮盘801连接,从而防止后续转动小挡气片805时,轮盘801随之转动。

53.s200:将防护垫片600与轮盘801贴合,利用撬动机构500以所述防护垫片600为支撑面将大挡气片807的凸耳808从轮盘801上的定位槽804中移出,并将凸耳808弯曲至避开小挡气片805沿卡槽802行进路线的位置;

54.针对步骤s200,将防护垫片600与轮盘801贴合放置,再利用撬动机构500以防护垫片600为支撑面对大挡气片807上的凸耳808进行撬动,使得凸耳808弯曲至避开轮盘801上开槽的行进路线的位置。这样操作后小挡气片805离开了大档气片上凸耳808的限制便可以在外力的作用下沿轮盘801轴向转动。

55.s300:通过移动滑块302和定位销304调整定位销304的位置,使定位销304与小挡气片805上的圆孔806配合;

56.针对步骤s300,将滑块302和定位销304分别在第一滑动槽203和第二滑动槽303中移动,使定位销304的位置移动到能与处于定位销304下方小挡气片805的圆孔806匹配的位置,然后将定位销304伸入圆孔806中,在通过拧紧固定螺钉301和限位螺钉305将定位销304进行固定。

57.s400:通过所述施力部205转动所述转盘201,进而通过定位销304带动整圈小挡气片805沿转盘201周向转动,使小挡气片805转动到出入口803,实现小挡气片805的分解;

58.针对步骤s400,通过人为的推动施力部205以使转盘201转动,从而使悬臂202带动定位销304随之转动,进而通过定位销304带动整圈小挡气片805沿转盘201周向转动,当未与定位销304连接的小挡气片805转动至轮盘801上的出入口803后,便可将小挡气片805通过出入口803取出实现小挡气片805与轮盘801的分离;当与定位销304连接的小挡气片805

转动至出入口803时,则先将定位销304有小挡气片805上的圆孔806取出后,再将小挡气片805沿出入口803进行分离。

59.s500:当由轮盘801上分离的小挡气片805数量达到一定量后,则将大挡气片807沿转盘201的卡槽802方向分出。

60.针对步骤s500,小挡气片805分出后,相应位置的叶片809脱离小挡气片805的支撑而下沉;当较多的小挡气片805分出后,下沉的叶片809也相应增多,使得叶片809下沉的幅度也增大,使得下沉后的叶片809的榫头与大挡气片807脱落,且由于小挡气片805已经分离了一定的数量,大档气片便不会受到小挡气片805周向的约束,再将大挡气片807沿转盘201的卡槽802方向分出,实现大挡气片807的分离。

61.通过上述方法对挡气片进行分离,使小挡气片805能转动至出入口803分出以及大挡气片807的非破坏式分解;提高大挡气片807分解的工具适配性,降低转子800损伤风险。

62.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。