1.本发明涉及金属塑性成形技术领域,尤其涉及一种钛及钛合金扁坯加工方法。

背景技术:

2.钛及钛合金具有较高的强度、良好的耐腐蚀性等特点,在航空航天、海洋装备等领域有着广泛的应用,但是钛及钛合金塑性差、工艺成本过高。近年来钛合金的研究逐渐向低工艺成本、高性能领域发展,因此,钛及钛合金的高效率生产途径是钛材走向广泛发展的必经道路。

3.钛及钛合金棒线材连轧长方坯由及钛合金圆铸锭锻造开坯而来,圆铸锭经过开坯打碎及消除坯料内部粗大铸态组织、空洞、疏松及夹杂等,使坯料组织性能均匀化。目前,钛及钛合金铸锭的开坯一般工艺为经过多火次开坯锻造为方坯,方坯尺寸一般为120-200mm

×

l,而锻造方坯是一个多道次多火次、多工序的锻造过程,如φ620mm圆铸锭开坯为180

×

180mm

×

l方坯至少需要五个锻造火次,每锻造一次均需要回炉升温,多火次锻造难以保证方坯的平直度,生产工艺流程较长,生产效率低,工序能耗较大,锻造综合成材率约为60-70%。并且锻造工艺的制定依赖现场工程技术人员生产实际操作经验,加之锻造过程操作复杂,钛合金锻件质量和成品率难以全面保证,开坯锻造的好与坏以及锻造水平的高低直接影响到后续的产品质量。

4.将圆铸锭采用直接轧为扁坯的方法,然后在经过锯切为方坯,相比于方坯直轧效率更高,材料损失更少,相对于锻造流程短、速度快,成材率可提高20%以上,节约燃料消耗60%以上,表面质量良好。而采用直接轧制开坯,因所采用的锭型为圆铸锭,在轧制过程中会造成头部和尾部金属卷曲、折叠,在后续成形的扁坯料头尾切除量大,导致了成材率过低,以上等等因素严重的影响了钛材的广泛发展和应用。

技术实现要素:

5.针对上述问题,本发明的目的在于提供一种钛及钛合金扁坯加工方法,采用两辊式轧机直轧开坯,得到棒线材连轧坯,轧制开坯为一火次成形,不需要重复加热。

6.本发明采用的技术方案如下:

7.本发明所提出的一种钛及钛合金扁坯加工方法,包括以下步骤:

8.s1、将熔炼凝固冷却后的圆铸锭进行脱模,对其表面进行打磨处理,祛除表面氧化物后得到待加热坯料;

9.s2、对打磨后的待加热坯料的两端进行倒角,倒角半径为50-90mm,随后移送至加热炉进行加热,加热至相应轧制温度后进行保温处理,得到待轧坯料;

10.s3、将步骤s2得到的待轧坯料放入两辊式轧机中沿着铸锭高度方向进行轧制,往复进行多道次轧制得到棒线材连轧坯;

11.s4、往复轧制过程中,进行翻坯调整和压直工序,保证工件的平直度;轧制过程中弯曲度≤10mm/m、截面长度尺寸差≤5mm、截面对角线偏差≤10mm,方可继续喂料轧制;

12.s5、扁坯轧制规程:

13.(s5.1)铸锭出炉后运送至轧机待轧,出炉至开轧的时间小于3min;

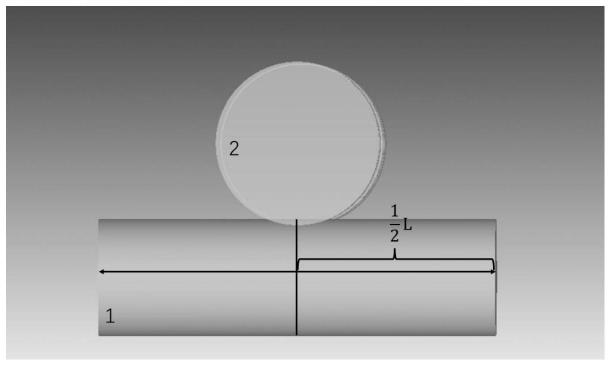

14.(s5.2)上轧辊抬起,下轧辊保持静止,将铸锭高度1/2l位置运送至与上下轧辊同轴平面相垂直;

15.(s5.3)将上轧辊缓慢下压,与坯料接触后,以1-10mm/sec的速率进行下压,下压量为铸锭断面直径的5-20%;

16.(s5.4)通电启动轧辊,轧辊速率由0缓慢增加,轧辊转动方向先逆时针转动,左1/2铸锭轧制结束后,将坯料按原路径返回,此时,轧辊转动方向改为顺时针转动,完成右1/2铸锭的轧制;

17.(s5.5)完成一道次轧制后,继续进行下一道次轧制,累计轧制3-8道次,每道次变形量5-18%,单方向变形量为30-50%后,进行90

°

翻钢;

18.(s5.6)首次翻钢后,坯料横断面为一椭圆,椭圆长轴方向为待压下方向,此时宽度方向下压量为椭圆长轴的50%,继续进行先沿着坯料中间区域下压然后两次反方向的轧制;

19.(s5.7)宽度方向累计轧制3-8道次,每道次变形量小于10%,单方向累计变形量小于30%,进行90

°

翻钢;

20.所轧扁坯厚度方向总变形量大于70%,宽度方向总变形量小于30%;

21.(s5.8)随后进行多道次往复轧制开坯,单方向累计变形量为30-50%,进行90

°

翻钢,直至轧制目标尺寸;轧制厚度方向单道次应变控制在5-18%范围内,宽度方向单道次变形量小于10%。

22.进一步的,步骤(s5.3)中,坯料中间位置下压量由原始铸锭直径所决定,铸锭直径越大下压量越靠近所规定的铸锭原始直径的20%,铸锭直径越小下压量越靠近所规定的铸锭原始直径的5%,宽度方向最大下压量为厚度方向的50%。

23.进一步的,步骤s2中,钛及钛合金圆铸锭的加热温度控制在至800-1200℃,升至最高温度采用三段式加热方式,加热炉进料温度小于700℃,随后进行5-20℃/min升温,达到开轧温度后保温120min-240min;

24.装炉温度小于700℃,第一段保温温度700-750℃,升温速率≤8℃/min,保温时间40-100min;

25.第二段保温温度800-1000℃,升温速率≤5℃/min,保温时间120-240min;

26.第三段保温温度1000-1200℃,升温速率≤5℃/min,保温时间120-240min。

27.进一步的,步骤s5中,轧辊的转速控制在20-40rpm。

28.与常规钛材开坯技术相比,本发明具有以下有益效果:

29.1、本发明的钛及钛合金扁坯加工方法,采用钛合金圆铸锭作为材料,所涉及铸锭不受冶炼工艺所限制,可以是真空自耗电弧熔炼,真空自耗炉或者是电子束冷床炉单一及其复合熔炼的大型钛及钛合金圆铸锭,加热炉可同时加热十余支坯料,提高加热效率,并且加热温度较低,减少燃气消耗,加热方式可为真空环境、氦气、氢气或氩气等气体保护环境;

30.2、圆铸锭直轧一火成坯,避免往复加热锻件表面产生的钛屑需要进行反复扒皮,提高成材率;

31.3、锻造开坯尺寸长度受限,难以保证平直度,开裂情况较多,直轧开坯长度不受限

制,平直度高;

32.4、以3吨级钛及钛合金二次真空自耗锭为例,铸锭尺寸φ620

×

2100mm,锻造生产连轧扁坯,方坯尺寸180

×

540mm

×

l,不计算加热时间,锻造平均耗时120分钟,直轧开坯只要5分钟,显著提高了生产效率;

33.5、轧制过程温降慢,变形连续性强,直轧扁坯没有表面压痕和开裂,大幅改善了表面质量,能够广泛的用于航空航天等领域,使用寿命长。

附图说明

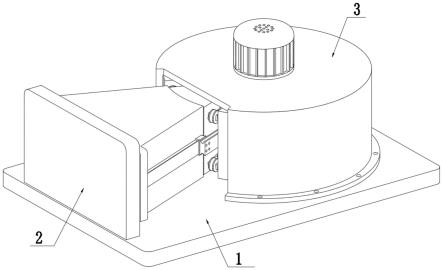

34.图1为本发明方法的轧制示意图。

35.其中,附图标记:1-待轧坯料;2-上轧辊。

具体实施方式

36.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

37.本发明所提出的一种钛及钛合金扁坯加工方法,如图1所示,包括以下步骤:

38.s1、将熔炼凝固冷却后的圆铸锭进行脱模,对其表面进行打磨处理,祛除表面氧化物后得到待加热坯料,其中圆铸锭≥3吨,圆形截面尺寸大于φ400mm。

39.s2、对打磨后的待加热坯料的两端进行倒角,倒角半径为50-90mm,随后移送至加热炉进行加热,加热至相应轧制温度后进行保温处理,得到待轧坯料。

40.其中,钛及钛合金圆铸锭的加热温度控制在至800-1200℃,升至最高温度采用三段式加热方式,加热炉进料温度小于700℃,随后进行5-20℃/min升温,达到开轧温度后保温120min-240min;

41.装炉温度小于700℃,第一段保温温度700-750℃,升温速率≤8℃/min,保温时间40-100min;

42.第二段保温温度800-1000℃,升温速率≤5℃/min,保温时间120-240min;

43.第三段保温温度1000-1200℃,升温速率≤5℃/min,保温时间120-240min。

44.纯钛轧制温度低,纯钛和钛合金同炉加热,待纯钛出炉轧制结束后进行升温,达到钛合金的轧制温度进行保温,例如:

45.tc4开轧温度为1150-1200℃,终轧温度大于920℃。

46.tc3开轧温度为1150-1200℃,终轧温度大于920℃。

47.ta1开轧温度为800-900℃,终轧温度大于650℃。

48.ta2开轧温度为800-900℃,终轧温度大于650℃。

49.ta3开轧温度为800-900℃,终轧温度大于650℃。

50.ta18开轧温度950℃-1150℃,终轧温度大于750℃。

51.等等钛及钛合金,最大开轧温度不超过1200℃,最低开轧温度不小于800℃,其加热炉气氛可以为真空热处理、或是氩气、氮气及其混氢等各种保护气体或是,天然气,煤气等混合可燃气氛热处理。

52.s3、将步骤s2得到的待轧坯料放入两辊式轧机中沿着铸锭高度方向进行轧制,往复进行多道次轧制得到棒线材连轧坯;

53.钛合金的比热容较小,在轧制过程中受热不均匀,容易产生裂纹等缺陷,从而影响钛合金的质量。而采用大变形量轧制,使得铸锭变形更为均匀,更加有效消除坯料内部粗大铸态组织、空洞、疏松及夹杂等冶金缺陷,使坯料组织性能均匀化。

54.s4、往复轧制过程中,进行翻坯调整和压直工序,保证工件的平直度;轧制过程中弯曲度≤10mm/m、截面长度尺寸差≤5mm、截面对角线偏差≤10mm,方可继续喂料轧制;

55.s5、扁坯轧制规程:

56.(s5.1)铸锭出炉后运送至轧机待轧,出炉至开轧的时间小于3min;

57.(s5.2)上轧辊抬起,下轧辊保持静止,将铸锭高度1/2l位置运送至与上下轧辊同轴平面相垂直;

58.(s5.3)将上轧辊缓慢下压,与坯料接触后,以1-10mm/sec的速率进行下压,下压量为铸锭断面直径的5-20%;

59.(s5.4)通电启动轧辊,轧辊速率由0缓慢增加,转速控制在20-40rpm;轧辊转动方向先逆时针转动,左1/2铸锭轧制结束后,将坯料按原路径返回,此时,轧辊转动方向改为顺时针转动,完成右1/2铸锭的轧制;

60.(s5.5)完成一道次轧制后,继续进行下一道次轧制,累计轧制3-8道次,每道次变形量5-18%,单方向变形量为30-50%后,进行90

°

翻钢;

61.(s5.6)首次翻钢后,坯料横断面为一椭圆,椭圆长轴方向为待压下方向,此时宽度方向下压量为椭圆长轴方向的50%,继续进行先沿着坯料中间区域下压然后两次反方向的轧制;

62.(s5.7)宽度方向累计轧制3-8道次,每道次变形量小于10%,单方向累计变形量小于30%,进行90

°

翻钢;

63.所轧扁坯厚度方向总变形量大于70%,宽度方向总变形量小于30%;

64.(s5.8)随后进行多道次往复轧制开坯,单方向累计变形量为30-50%,进行90

°

翻钢,直至轧制目标尺寸;轧制厚度方向单道次应变控制在5-18%范围内,宽度方向单道次变形量小于10%。

65.所轧扁坯厚度方向变形量较大,在大变形量轧制过程中会出现弯曲,此时要利用侧导板进行夹持恢复平直度,修直后继续送料轧制。

66.上述步骤中,沿坯料中间位置下压量由原始铸锭直径所决定,铸锭直径越大下压量越靠近所规定的铸锭原始直径的20%,铸锭直径越小下压量越靠近所规定的铸锭原始直径的5%,宽度方向最大下压量为厚度方向的50%。

67.下面通过具体实施例对本发明做进一步说明:

68.实施例1

69.本实施例给出一种tc4扁坯加工方法,采用经过两次真空自耗电弧炉熔炼tc4圆形铸锭,铸锭尺寸为φ620

×

2100mm,经过熔炼凝固冷却后,进行表面打磨处理移送加热炉,加热炉升温至700℃后,经三段式加热至1200℃,保温240min处理后,得到待轧坯料。

70.对坯料进行开坯轧制,将坯料高度1/2处置于轧辊辊缝处,将上辊下调与坯料接触后以1mm/sec下压,下压变形量为80mm,达到目标变形量后,启动轧辊,轧辊由静止开始以逆

时针形式转动,最高转速设定20rpm,左1/2坯料轧制结束后,轧辊停止转动,坯料原路径退回与轧辊接触,轧辊由静止开始以顺时针形式转动,最高转速设定20rpm,右1/2坯料轧制结束。

71.此后,沿长度方向往复轧制3-8道次,累计变形量30-50%后,翻转90

°

;

72.首次翻转90

°

后,坯料截面为一椭圆,本道次变形为椭圆长轴方向,将坯料长度1/2处置于轧辊辊缝处,将上辊下调与坯料接触后以1mm/sec下压,下压变形量为40mm,达到目标变形量后,启动轧辊,轧辊由静止开始以逆时针形式转动,最高转速设定20rpm,左1/2坯料轧制结束后,轧辊停止转动,坯料原路径退回与轧辊接触,轧辊由静止开始以顺时针形式转动,最高转速设定20rpm,右1/2坯料轧制结束。

73.此后,沿长度方向往复轧制3-8道次,宽度方向单道次变形量小于10%,累计变形量小于30%后,翻转90

°

;

74.将翻转后的坯料继续进行厚度方向3-8道次,单道次变形量5-18%,累计变形量30-50%的方式变形,重复进行咬钢

→

调辊缝

→

轧制

→

调辊缝

→

轧制

→

翻钢工序,重复进行,将坯料放置在侧导板机上压直,得到开坯轧制后尺寸为厚宽180mm

×

540mm

×

l的tc4扁坯。tc4扁坯平直、表面光滑无裂纹,头尾因折叠切除量为50mm。扁坯锯切为方坯后由加热炉加热至轧制温度后进行多机架孔型轧机连续轧制,轧至目标直径棒线材。

75.实施例2

76.本实施例给出一种ta18扁坯加工方法,采用经过两次真空自耗电弧炉熔炼tc4圆形铸锭,铸锭尺寸为φ620

×

2100mm,经过熔炼凝固冷却后,进行表面打磨处理移送加热炉,加热炉升温至700℃后,经三段式加热至1150℃,保温180min处理后,得到待轧坯料。

77.对坯料进行开坯轧制,将坯料高度1/2处置于轧辊辊缝处,将上辊下调与坯料接触后以1mm/sec下压,下压变形量为100mm,达到目标变形量后,启动轧辊,轧辊由静止开始以逆时针形式转动,最高转速设定30rpm,左1/2坯料轧制结束后,轧辊停止转动,坯料原路径退回与轧辊接触,轧辊由静止开始以顺时针形式转动,最高转速设定30rpm,右1/2坯料轧制结束。

78.此后,沿长度方向往复轧制3-8道次,累计变形量30-50%后,翻转90

°

;

79.首次翻转90

°

后,坯料截面为一椭圆,本道次变形为椭圆长轴方向,将坯料长度1/2处置于轧辊辊缝处,将上辊下调与坯料接触后以5mm/sec下压,下压变形量为50mm,达到目标变形量后,启动轧辊,轧辊由静止开始以逆时针形式转动,最高转速设定30rpm,左1/2坯料轧制结束后,轧辊停止转动,坯料原路径退回与轧辊接触,轧辊由静止开始以顺时针形式转动,最高转速设定30rpm,右1/2坯料轧制结束。

80.此后,沿长度方向往复轧制3-8道次,宽度方向单道次变形量小于10%,累计变形量小于30%后,翻转90

°

;

81.将翻转后的坯料继续进行厚度方向3-8道次,单道次变形量5-18%,累计变形量30-50%的方式变形,重复进行咬钢

→

调辊缝

→

轧制

→

调辊缝

→

轧制

→

翻钢工序,重复进行,将坯料放置在侧导板机上压直,得到开坯轧制后尺寸为厚宽180mm

×

540mm

×

l的ta18扁坯。ta18扁坯平直、表面光滑无裂纹,头尾因折叠切除量为50mm。扁坯锯切为方坯后由加热炉加热至轧制温度后进行多机架孔型轧机连续轧制,轧至目标直径棒线材。

82.实施例3

83.本实施例给出一种ta1扁坯加工方法,采用经过两次真空自耗电弧炉熔炼tc4圆形铸锭,铸锭尺寸为φ800

×

2800mm,经过熔炼凝固冷却后,进行表面打磨处理移送加热炉,加热炉升温至700℃后,经二段式加热至900℃,保温120min处理后,得到待轧坯料。

84.对坯料进行开坯轧制,将坯料高度1/2处置于轧辊辊缝处,将上辊下调与坯料接触后以10mm/sec下压,下压变形量为160mm,达到目标变形量后,启动轧辊,轧辊由静止开始以逆时针形式转动,最高转速设定40rpm,左1/2坯料轧制结束后,轧辊停止转动,坯料原路径退回与轧辊接触,轧辊由静止开始以顺时针形式转动,最高转速设定40rpm,右1/2坯料轧制结束。

85.此后,沿长度方向往复轧制3-8道次,累计变形量30-50%后,翻转90

°

;

86.首次翻转90

°

后,坯料截面为一椭圆,本道次变形为椭圆长轴方向,将坯料长度1/2处置于轧辊辊缝处,将上辊下调与坯料接触后以10mm/sec下压,下压变形量为60mm,达到目标变形量后,启动轧辊,轧辊由静止开始以逆时针形式转动,最高转速设定40rpm,左1/2坯料轧制结束后,轧辊停止转动,坯料原路径退回与轧辊接触,轧辊由静止开始以顺时针形式转动,最高转速设定40rpm,右1/2坯料轧制结束。

87.此后,沿长度方向往复轧制3-8道次,宽度方向单道次变形量小于10%,累计变形量小于30%后,翻转90

°

;

88.将翻转后的坯料继续进行厚度方向3-8道次,单道次变形量5-18%,累计变形量30-50%的方式变形,重复进行咬钢

→

调辊缝

→

轧制

→

调辊缝

→

轧制

→

翻钢工序,重复进行,将坯料放置在侧导板机上压直,得到开坯轧制后尺寸为厚宽185mm

×

550mm

×

l的ta1扁坯。ta1扁坯平直、表面光滑无裂纹,头尾因折叠切除量为80mm。扁坯锯切为方坯后由加热炉加热至轧制温度后进行多机架孔型轧机连续轧制,轧至目标直径棒线材。

89.本发明未尽事宜为公知技术。

90.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。