1.本发明属于塔架法兰制造技术领域,具体涉及一种大型异形塔架法兰锻件制造方法。

背景技术:

2.随着可再生能源技术的不断发展,风力发电当今仍属于首屈一指的清洁能源,其在可再生能源领域中技术成熟、成本低廉、市场广阔,极大程度上减少了二氧化碳的排放量,因而在全球范围内得到飞速发展。

3.随着风力发电技术的不断发展,大兆瓦机型风力发电机被相继推出,这也使风力发电机的塔筒结构、承重、各种异向性等性能面临前所未有的挑战,需要进行巨大的革新。而塔架法兰又是风电基础装备中关键的零件之一,因此,对塔架连接法兰的制造也提出了新的挑战。

4.现有的常规塔架为圆形,其上搭载一个风力发电机机舱。而大兆瓦型风力发电机可以被设计为y形,即在一个塔筒上搭载两个风力发电机机舱。y形塔筒的承重比原常规塔筒承重至少增加150吨。y型塔筒的连接法兰多为异形法兰,形状有椭圆形、翼型、不规则状等。异形塔架法兰由于形状特殊,其各部分尺寸相差极大,因此采用常规的整体制造技术难度极大且材料利用率极低。

5.目前,对于大型异形塔架法兰制造还没有成熟的技术。有些是采用将法兰分段,然后直接锻造各分段,这种分段制造方法需要根据异形法兰的尺寸规格设计制造相应的模具,加工余量大、材料利用率低,将造成极大的原材料浪费与巨大的额外成本。

6.因此,需要研发出一种新型的大型异形塔架法兰锻件制造方法来解决上述问题。

技术实现要素:

7.针对上述的不足,本发明实施例提供了一种大型异形塔架法兰锻件制造方法,以至少解决或缓解现有技术中的一个或多个技术问题,或至少提供一种有益的选择。本发明实施例提供的大型异形塔架法兰锻件制造方法,不需要设计制作特殊的锻造模具,且能够有效地降低加工余量,提高材料利用率,降低原材料成本。

8.为达到上述目的,本发明实施例提供了一种大型异形塔架法兰锻件制造方法,其中,包括下述步骤:

9.步骤(1)获取待制得的大型异形塔架法兰锻件的轮廓线;

10.步骤(2)对所述待制得的大型异形塔架法兰锻件的轮廓线进行分割,得到由若干线段组成的线段集合;

11.步骤(3)获取所述线段集合中每个线段的尺寸数据,得到线段尺寸数据集合;

12.步骤(4)根据所述线段尺寸数据集合设置若干锻环尺寸;

13.步骤(5)根据所述锻环尺寸,采用连铸圆钢或钢锭进行下料,以制得锻环坯料;

14.步骤(6)对所述锻环坯料进行加热锻造开坯,将所述锻环坯料整体辗环成型,以制

得锻环;

15.步骤(7)根据所述线段尺寸数据集合对所述锻环进行锯切分段,以制得若干分段锻条;

16.步骤(8)根据所述待制得的大型异形塔架法兰锻件的轮廓线将所述若干分段锻条进行分组得到分段锻条组,其中,每个分段锻条组中各分段锻条拼接后的形状与所述待制得的大型异形塔架法兰锻件的轮廓线相匹配;

17.步骤(9)将所述分段锻条组中各分段锻条进行拼整焊接,以制得大型异形塔架法兰锻件。

18.在一种优选的实施方式中,步骤(1)中采用机器视觉软件获得所述待制得的大型异形塔架法兰锻件的轮廓线,其中,所述机器视觉软件包括以下至少一项:halcon、opencv、vision pro。

19.在一种优选的实施方式中,步骤(1)中采用profili软件获得所述待制得的大型异形塔架法兰锻件的轮廓线。

20.在一种优选的实施方式中,所述步骤(2)包括下述子步骤:

21.若所述待制得的大型异形塔架法兰锻件的轮廓线为椭圆形,

22.则采用计算机图形处理技术对所述待制得的大型异形塔架法兰锻件的轮廓线进行分割,得到由若干圆弧线段组成的圆弧线段集合,

23.其中,所述计算机图形处理技术至少包括双圆弧拟合程序,

24.所述圆弧线段集合由四段圆弧线段组成,或由八段圆弧线段组成,或由十二段圆弧线段组成。

25.在一种优选的实施方式中,所述步骤(2)包括下述子步骤:

26.若所述待制得的大型异形塔架法兰锻件的轮廓线为非椭圆形,

27.则采用halcon技术对所述待制得的大型异形塔架法兰锻件的轮廓线进行分割,得到由若干不同类型的线段组成的线段集合,

28.其中,线段的类型至少包括以下一项:圆弧线段、直线段、v型线段。

29.进一步地,所述圆弧线段的尺寸数据至少包括圆弧线段的数量、圆弧线段的半径、圆弧线段的弧长、圆弧线段的圆心角。

30.进一步地,所述直线段的尺寸数据至少包括直线段的数量、直线段的长度。

31.进一步地,所述v型线段的尺寸数据至少包括v型线段的数量、v型线段的长度。

32.在一种优选的实施方式中,所述步骤(4)包括下述子步骤:

33.根据所述圆弧线段的半径设置锻环尺寸,其中,锻环的半径与圆弧线段的半径相等;

34.根据所述圆弧线段的弧长将多个圆弧线段分配至一个锻环上,其中,多个圆弧线段的弧长之和不大于锻环的周长。

35.进一步地,计算分配至一个锻环上的多个圆弧线段的弧长之和与锻环周长之间的差值;

36.比较所述差值与所述直线段的长度,

37.若所述差值不小于所述直线段的长度,则该锻环还能够用于加工直线段缎条;和/或

38.比较所述差值与所述v型线段的长度,

39.若所述差值不小于所述v型线段的长度,则该锻环还能够用于加工v型线段缎条。

40.在一种优选的实施方式中,所述步骤(6)包括下述子步骤:

41.将所述锻环坯料装炉加热至1230-1250℃,保持500分钟,出炉;

42.对加热后的所述锻环坯料进行锻造开坯,其中,所述锻造开坯包括以下至少一项工序:滚圆、镦粗、冲孔、扩孔;

43.将锻造开坯后的所述锻环坯料加热至1230-1250℃,保持250-300分钟,出炉进行扩径辗环,以制得锻环毛坯;

44.将所述锻环毛坯进行锻后热处理,其中,所述锻后热处理包括以下至少一项工序:正火处理、回火处理;

45.将所述锻环毛坯进行粗加工,粗加工后的所述锻环毛坯各部位留有5-10mm的加工余量,以制得锻环。

46.在一种优选的实施方式中,所述步骤(7)与所述步骤(8)之间,还包括下述步骤:

47.将锯切分段后的所述分段锻条进行铣加工,以在所述分段锻条两侧边开坡口,其中,所述坡口呈v型,角度不超过45

°

。

48.在一种优选的实施方式中,所述步骤(8)之后还包括下述步骤:

49.将所述分段锻条整体进行预热,其中,所述预热的温度为200-400℃。

50.在一种优选的实施方式中,所述步骤(9)包括下述子步骤:

51.将所述分段锻条组中各分段锻条进行拼整焊接,以制得法兰锻件毛坯;

52.对所述法兰锻件毛坯进行焊后热处理,其中,所述焊后热处理包括以下至少一项工序:正火处理、回火处理,其中,所述正火处理的温度为880℃-910℃,所述回火处理的温度为580℃-630℃;

53.对焊后热处理后的所述法兰锻件毛坯进行粗加工,粗加工后所述法兰锻件毛坯的表面粗糙度为ra6.3-12.5,以制得大型异形塔架法兰锻件。

54.采用了上述技术方案后,本技术所取得的有益效果为:

55.(1)本发明实施例示例的大型异形塔架法兰锻件制造方法,有效地解决了目前大型异形塔架法兰难以整体制造成型的问题。同时,也解决了目前采用直接锻造圆弧的制造方法,每段都需要制作特殊形状的成型模具(模具上锤头及下模具),造成的制造成本高、加工余量大、材料利用率低等问题。采用本发明公开的制造方法不需要制作成型模具,大大降低了制造成本。

56.(2)本发明实施例示例的大型异形塔架法兰锻件制造方法,通过获取待制得的异形塔架法兰的轮廓线,将该轮廓线分解成若干规则线段的集合(圆弧线段、直线段或v型线段等),根据获得的线段尺寸,设计需要整体辗环成型的锻环尺寸,然后再制造锻环,对制成的锻环进行锯切分段,最后根据异形法兰的轮廓线将各锻条拼整焊接成型,由此方法加工出的大型异形塔架法兰锻件的余量能够降低25%-30%,提高了材料利用率并且降低了原材料成本。

57.(3)本发明实施示例的大型异形塔架法兰锻件制造方法,能够充分利用现有加工设备的极限能力,制造大尺寸、不同规格、形状复杂、性能结构优良且稳定性好的大型异形塔架法兰锻件。

附图说明

58.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

59.在附图中:

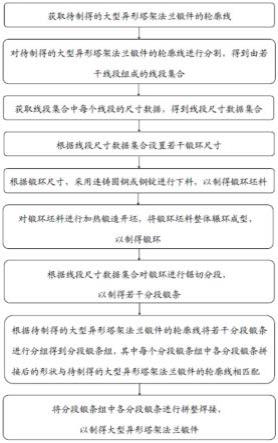

60.图1用以说明本发明一实施例中的大型异形塔架法兰锻件制方法的一种流程示意图;

61.图2用以说明本发明一实施例中的大型异形塔架法兰锻件的一种形状示意图;

62.图3用以说明本发明一实施例中的大型异形塔架法兰锻件的另一种形状示意图;

63.图4用以说明本发明一实施例中的大型异形塔架法兰锻件的另一种形状示意图。

64.附图标记:

65.1-第一圆弧线段;2-第二圆弧线段;3-第三圆弧线段,4-第四圆弧线段;5-第一v型线段;6-第五圆弧线段;7-第六圆弧线段;8-第一直线段。

具体实施方式

66.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神和范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

67.首先,对本发明所揭示的技术方案的技术构思进行说明。目前,常规的风电法兰都是环形锻件,但是为了应对大兆瓦机型及海上漂浮式风电机组的设计要求,需要打破常规环形法兰锻件的结构思想,制造出大型异形塔架法兰锻件。常规的环形风电法兰锻件能够通过辗环成型制得,但是大型异形塔架法兰锻件由于其形状特殊、各部分尺寸差大、边宽小等特点,整体成型制造难度极大。若采用分段直接锻造的方法,则需要投入巨大的成本进行锻造模具的设计制作。而且分段直接锻造的方法其加工余量大,会导致材料利用率低,成本过高及加工周期过长等问题。

68.考虑到现有技术存在的上述问题,本发明提供了一种大型异形塔架法兰锻件制造方法,可以省去制作模具上锤头及下模具等成型模具的成本,将所需尺寸的环件整体辗环成型,锯切分段,而后焊接成型,使得锻件加工余量能够降低25%-30%,提高了材料利用率并且降低了原材料成本。下面结合说明书附图,对本发明进行说明。

69.具体采取的方案是:

70.图1用以说明本发明一实施例中的大型异形塔架法兰锻件制造方法一种流程示意图。如图1所示,本实施例提供了一种大型异形塔架法兰锻件制造方法,其中,包括下述步骤:

71.步骤(1)获取待制得的大型异形塔架法兰锻件的轮廓线;

72.步骤(2)对待制得的大型异形塔架法兰锻件的轮廓线进行分割,得到由若干线段组成的线段集合;

73.步骤(3)获取线段集合中每个线段的尺寸数据,得到线段尺寸数据集合;

74.步骤(4)根据线段尺寸数据集合设置若干锻环尺寸;

75.步骤(5)根据锻环尺寸,采用连铸圆钢或钢锭进行下料,以制得锻环坯料;

76.步骤(6)对锻环坯料进行加热锻造开坯,将锻环坯料整体辗环成型,以制得锻环;

77.步骤(7)根据线段尺寸数据集合对锻环进行锯切分段,以制得若干分段锻条;

78.步骤(8)根据待制得的大型异形塔架法兰锻件的轮廓线将若干分段锻条进行分组得到分段锻条组,其中,每个分段锻条组中各分段锻条拼接后的形状与待制得的大型异形塔架法兰锻件的轮廓线相匹配;

79.步骤(9)将分段锻条组中各分段锻条进行拼整焊接,以制得大型异形塔架法兰锻件。

80.本实施例示例的大型异形塔架法兰锻件制造方法,解决了大型异形塔架法兰锻件由于形状特殊、各部分尺寸差大、边宽小等特点,整体成型制造难度极大的问题。同时,也解决了目前采用直接锻造圆弧的制造方法,每段圆弧都需要制作特殊形状的成型模具(模具上锤头及下模具),造成的制造成本高、加工余量大、材料利用率低等问题。本实施例示例的大型异形塔架法兰锻件制造方法不需要制作成型模具,从而大大降低了制造成本。

81.本实施例示例的大型异形塔架法兰锻件制造方法,通过获取待制得的异形塔架法兰的轮廓线,将该轮廓线分解成若干规则线段的集合(圆弧线段、直线段或v型线段等),根据获得的线段尺寸,设计需要整体辗环成型的锻环尺寸,然后再制造锻环,对制成的锻环进行锯切分段,最后根据异形法兰的轮廓线将各锻条拼整焊接成型。通过本实施例示例的制造方法加工出的大型异形塔架法兰锻件的加工余量能够降低25%-30%,有效地提高了材料利用率,降低了原材料成本。

82.在本实施例中,步骤(1)获取待制得的大型异形塔架法兰锻件的轮廓线,比如可以采用以下实施方式中的方法:

83.实施方式1:

84.采用机器视觉软件获取待制得的大型异形塔架法兰锻件的轮廓线。机器视觉软件比如可以为:halcon、opencv、vision pro。

85.实施方式2:

86.采用profili软件获取待制得的大型异形塔架法兰锻件的轮廓线。

87.通过机器视觉软件或profili软件等,可以快速、准确地获得待制得的大型异形塔架法兰锻件的轮廓线。当然可以理解的是,还可以通过测绘等方法,只要能够获取异形塔架法兰的轮廓线即可。

88.在本实施例中,步骤(2)对待制得的大型异形塔架法兰锻件的轮廓线进行分割,比如可以采用以下实施方式中的方法:

89.实施方式1:

90.如图2所示,若待制得的大型异形塔架法兰锻件的轮廓线为椭圆形,则采用计算机图形处理技术对待制得的大型异形塔架法兰锻件的轮廓线进行分割,得到由若干圆弧线段组成的圆弧线段集合。

91.计算机图形处理技术至少包括双圆弧拟合程序,采用计算机图形处理技术可以将椭圆形轮廓线分割成四段、八段或十二段,圆弧线段集合比如可以由四段圆弧线段组成,或由八段圆弧线段组成,或由十二段圆弧线段组成。

92.采用计算机图形处理技术可以快速、准备地将椭圆形轮廓线进行分割成多段圆弧线段,并同时获得每段圆弧线段的尺寸数据。

93.实施方式2:

94.若待制得的大型异形塔架法兰锻件的轮廓线为非椭圆形,则采用halcon技术对待制得的大型异形塔架法兰锻件的轮廓线进行分割,得到由若干不同类型的线段组成的线段集合。线段的类型比如可以包括圆弧线段、直线段、v型线段等。

95.轮廓线为非椭圆形,如图3所示,比如可以是轮廓线一端呈圆弧形,另一端呈尖角;或者如图4所示,比如可以是轮廓线一端呈圆弧形,另一端呈直线。当然可以理解的是,轮廓线为非椭圆形还可以是轮廓线的两端呈半径不同的圆弧形等等。

96.若异形塔架法兰锻件的轮廓线为非椭圆形,则可以采用halcon技术对其进行分割,将轮廓线分割为多段规则的线段,比如圆弧线段、直线段、v型线段等,并同时获得每段线段的尺寸数据。

97.当然可以理解的是,不仅可以采用计算机图形处理技术与halcon技术,还可以采用其他技术对轮廓线进行分割,只要是能够将异形塔架法兰锻件的轮廓线分割成多段规则线段即可。

98.在本实施例中,对轮廓线进行分割的同时获取其中每个线段的尺寸数据。若线段为圆弧线段,则获取的圆弧线段的尺寸数据至少包括圆弧线段的数量、圆弧线段的半径、圆弧线段的弧长、圆弧线段的圆心角。

99.若线段为直线段,则获取的直线段的尺寸数据至少包括直线段的数量、直线段的长度。

100.若线段为v型线段,则获取的v型线段的尺寸数据至少包括v型线段的数量、v型线段的长度。

101.在本实施例中,在获取各个线段的尺寸数据后,首先,根据圆弧线段的半径设置锻环尺寸,锻环尺寸为其半径与圆弧线段的半径相等。

102.其次,根据圆弧线段的弧长将多个圆弧线段分配至一个锻环上,其中,多个圆弧线段的弧长之和不大于锻环的周长。

103.再次,计算分配至一个锻环上的多个圆弧线段的弧长之和与锻环周长之间的差值。比较该差值与直线段的长度,若该差值不小于直线段的长度,则该锻环还能够用于分割得到直线段缎条。

104.或者,比较该差值与v型线段的长度,若该差值不小于v型线段的长度,则该锻环还能够用于分割得到v型线段缎条。

105.可以采用人工计算的方式完成上述过程,将不同尺寸的线段在锻环上进行分配;也可以采用各种计算机处理技术,将不同尺寸的线段组合模拟至一个锻环上,从而对锻环进行分配,获得锻环分割的节点。

106.当然可以理解的是,虽然该锻环余料的长度符合直线段或v型线段的长度要求,但是还需要对分割后的分段锻条进行加工,才能得到直线段锻条或v型线段锻条。

107.在本实施例中,步骤(6)包括下述子步骤:

108.将锻环坯料装炉加热至1230-1250℃,保持500分钟,出炉;

109.对加热后的锻环坯料进行锻造开坯,其中,锻造开坯包括以下至少一项工序:滚圆、镦粗、冲孔、扩孔;

110.将锻造开坯后的锻环坯料加热至1230-1250℃,保持250-300分钟,出炉进行扩径辗环,以制得锻环毛坯;

111.将锻环毛坯进行锻后热处理,其中,锻后热处理包括以下至少一项工序:正火处理、回火处理;

112.将锻环毛坯进行粗加工,粗加工后的锻环毛坯各部位留有5-10mm的加工余量,以制得锻环。

113.采用以连铸圆钢或钢锭为原材料进行锻环的制作,可以有效去除连铸圆钢的中心疏松的问题,使得制得的锻环内部缺陷水平满足较高探伤技术要求。采用上述步骤制造的制造的锻环其内部质量没有缺陷,能够满足异形塔架法兰锻件的技术要求。

114.在本实施例中,步骤(7)与步骤(8)之间,还包括下述步骤:

115.将锯切分段后的分段锻条进行铣加工,以在分段锻条两侧边开坡口,其中,坡口呈v型,角度不超过45

°

。

116.对分段锻条两侧进行开破口加工,能够方便后续进行拼整焊接,同时v型坡口可以有效地避免焊缝存在内部缺陷,使焊接后的锻件表面符合技术要求。

117.在本实施例中,步骤(8)之后还包括下述步骤:

118.将分段锻条整体进行预热,其中,预热的温度为200-400℃。

119.在分段锻条进行焊接前先进行预热可以有效地保证焊接质量,使焊缝及焊接后锻件表面、内部均符合技术要求。

120.在本实施例中,步骤(9)包括下述子步骤:

121.将所述分段锻条组中各分段锻条进行拼整焊接,以制得法兰锻件毛坯;

122.对所述法兰锻件毛坯进行焊后热处理,其中,所述焊后热处理包括以下至少一项工序:正火处理、回火处理,其中,所述正火处理的温度为880℃-910℃,所述回火处理的温度为580℃-630℃;

123.对焊后热处理后的所述法兰锻件毛坯进行粗加工,粗加工后所述法兰锻件毛坯的表面粗糙度为ra6.3-12.5,以制得大型异形塔架法兰锻件。

124.对锻件毛坯进行焊后热处理,能够有效地消除焊接带来的锻件内部应力;同时,进行粗加工可以使锻件表面没有裂纹、折叠等缺陷,粗加工后的锻件毛坯接近成品尺寸。

125.为了便于对本发明实施例的理解,下面对本发明实施例示例的大型异形塔架法兰锻件制造方法做进一步的描述:

126.随着大兆瓦风力发电机的发展,发电机塔架的结构,承重,各种异向性等都面临着极大的革新和挑战,而塔架法兰又是风电基础装备中关键的零件之一,因此,这也就给塔架法兰的制造提出了新的挑战。目前,需要设计制造的大型异形塔架法兰锻件的长轴达6400~7810mm,短轴达3960~4350mm,最大壁厚达435mm,高度达150~210mm。塔架法兰锻件的形状也不是常规的圆形,而是不规则形状,有的近似椭圆形,有的为一端呈圆弧形,另一端呈尖角的翼型,有的为一端呈圆弧形,另一端呈直线的形状,还有的两端呈半径不同的圆弧形等等。因此,大型异形塔架法兰锻件的整体成形工艺难度极大,若采用分段直接锻造的方法,则需要对每段设计制造相应的模具,加工余量大,制造周期长,综合生产成本极高且材料利用率极低。

127.本发明实施例提供了一种不需要制作模具,仅采用现有的13500t锻造油压机配合φ16000mm径轴向辗环机制造大型异形塔架法兰锻件的制造方法。

128.首先,可以根据设计制造要求采用profili软件对待制得的大型异形塔架法兰锻

件进行设计。基于空气动力学特性、力学分析等,绘制待制得的大型异形塔架法兰锻件的龙骨及轮廓线等。

129.当然也可以采用机器视觉软件对待制得的大型异形塔架法兰锻件的模型进行视觉分析,获取塔架上不同位置的形状不同的异形塔架法兰的轮廓线。机器视觉软件比如可以为:halcon、opencv、visionpro等。

130.获取了待制得的大型异形塔架法兰锻件的轮廓线后,可以采用halcon技术对其轮廓线进行分析处理,并根据分析结果将其轮廓线分割成直线段、圆弧线段、v型线段等不同的线段,这些线段的整体构成轮廓线线段集合。在halcon技术中轮廓线分割最常用的算子是segment-contours-xld。

131.当然对于形状近似椭圆形的大型异形塔架法兰锻件来说,也可以采用计算机图形处理技术对其轮廓线进行分割,利用双圆弧拟合,将椭圆形轮廓线分割为多段圆弧线段,可以分割为四段、八段、十二段以及更多段圆弧线段,并得到由若干圆弧线段组成的圆弧线段集合。

132.在多个待制得的大型异形塔架法兰锻件的轮廓线进行分割的同时,获取每个线段的尺寸数据。若线段为圆弧线段,则获取的圆弧线段的尺寸数据至少包括圆弧线段的数量、圆弧线段的半径、圆弧线段的弧长、圆弧线段的圆心角。若线段为直线段,则获取的直线段的尺寸数据至少包括直线段的数量、直线段的长度。若线段为v型线段,则获取的v型线段的尺寸数据至少包括v型线段的数量、v型线段的长度。

133.将上述获取得到的若干个线段的尺寸数据进行整合,将半径相同的圆弧线段整合在一起,根据圆弧半径设置整环轧制制造的锻环尺寸。然后根据锻环的周长及圆弧线段的弧长,计算得到一个锻环上可以切割得到多少个圆弧线段的分段锻条。

134.若锻环的周长与多个圆弧线段的弧长之和间存在差值,则比较该差值与直线段或v型线段的长度,若该差值不小于直线段或v型线段的长度,则该锻环还能够用于分割得到直线段缎条或v型线段缎条。

135.当然可以理解的是,虽然该锻环余料的长度符合直线段或v型线段的长度要求,但是还需要对分割后的分段锻条进行加工,才能得到直线段锻条或v型线段锻条。

136.下面进行举例说明:

137.如图2所示,一种轮廓线近似于椭圆形的异形塔架法兰锻件,其轮廓线可以分为四段,其中第一圆弧线段1两段,第二圆弧线段2两段。

138.如图3所示,一种轮廓线近似于翼型的异形塔架法兰锻件,其轮廓线可以分为四段,其中的第三圆弧线段3一段,第四圆弧线段4两段与两侧呈张角的第一v型线段5一段。

139.如图4所示,一种轮廓线不规则的异形塔架法兰锻件,其轮廓线可以分为四段,其中第五圆弧线段6一段,第六圆弧线段7两段及第一直线段8一段。

140.将上述各个线段的尺寸数据进行整合,得到第一锻环可以用于分割得到第一圆弧线段锻条、第三圆弧线段锻条和/或第五圆弧线段锻条;第二锻环可以用于分割得到多个第二圆弧线段锻条,其余料还可以用于分割得到多个第一v型线段锻条;第三锻环可以用于分割得到多个第六圆弧线段锻条,其余料还可以用于分割得到多个第一直线段锻条。

141.当然可以理解的是,采用锻环余料制造v型线段锻条,还需要另做模具锤头及成型模具等。

142.下面以第二锻环为例,对各个锻环的加工工序进行具体说明:

143.根据制造要求得到待制得的第二锻环尺寸比如可以为外径φ12000、内径φ10910、厚度290。

144.根据上述第二锻环的尺寸,采用直径φ800的连铸圆钢进行下料,得锻环坯料。

145.将上述锻环坯料装炉加热至1230℃以上,保持500分钟,出炉。

146.对加热后的锻环坯料进行锻造开坯,其中包括旋转工作台和上砧板对坯料进行滚圆、镦粗、冲孔及扩孔等工序。

147.将锻造开坯后的锻环坯料加热至1230℃以上,保持250-300分钟,出炉进行扩径辗环,以制得锻环毛坯。

148.将锻环毛坯进行锻后热处理,锻后热处理比如可以采用正火处理加回火处理。

149.将锻环毛坯进行粗加工,粗加工后的锻环毛坯各部位留有5-10mm的加工余量,制得第二锻环。

150.还可以对制得的第二锻环进行超声波检测,目的是为了检查其内部质量。

151.重复上述步骤,制得多个尺寸规格的锻环,然后根据各线段的尺寸对锻环进行锯切分段,制得若干分段锻条。

152.对分割得到的各个分段锻条进行铣加工焊接坡口,坡口呈双边v字型,角度不超过45

°

。

153.然后,将多个分段锻条进行分组得到分段锻条组,其中,每个分段锻条组中各分段锻条拼接后的形状与待制得的大型异形塔架法兰锻件的轮廓线相匹配。

154.然后,对每组中的分段锻条进行预热,预热温度为200-400℃,预热保持2-4小时。

155.对预热后的分段锻条进行拼整焊接,整体焊接后再进行焊后热处理,目的是消除焊后带来的内部应力。焊后热处理比如可以包括正火处理与回火处理,其中,正火处理的温度为880℃-910℃,回火处理的温度为580℃-630℃。

156.最后,对制得的法兰锻件毛坯进行粗加工,使其表面粗糙度达到ra6.3-12.5,以及对法兰锻件毛坯进行半精加工及钻孔等加工工序,最终完成大型异形塔架法兰锻件的制造。

157.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到其各种变化或替换,这些都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。