1.本发明属于焊接自动化领域,更具体地,涉及一种圆管相贯线焊缝成型焊接方法、系统及存储介质。

背景技术:

2.在机械加工中,圆管相贯线的焊接非常普遍。以往采用人工焊接的方式,不仅焊接效率低,而且焊接质量完全依赖焊工的个人技术,从而难以保证焊接质量的稳定性。现在兴起的机器人焊接技术,对于圆管相贯线的焊接大多采用多点示教的方式,示教过程长,对操作工人技术要求高,而且需要人工输入较多的位置参数,利用系统自带的插补方式进行焊接,但是实际生产当中圆管零件位置、坡口尺寸精度不高,装配时的公差更是难以测量,从而导致人工输入的尺寸参数与实际尺寸相差太大,焊接质量难以保证。

3.为解决上述技术问题,专利201611267121.8公开了一种智能焊接圆管相贯线的方法及设备,属于焊接自动化技术领域。其在焊接自动化基础上使用了激光位移传感器,使用激光位移传感器对待焊工件进行扫描得到焊点位置和焊枪的轴线方向,从而得到精确的相贯线焊接曲线。这种方法操作简单,对操作人员技术水平要求低,焊接圆管相贯线用时大大减少。且激光位移传感器精度高,焊接曲线位置准确,便于进行焊缝的质量控制。但该方法得到的焊接轨迹与机器人姿态缺乏对焊接工艺的思考,利用平面二分法得出的焊接结果会在相贯线底部不可避免的出现熔滴堆积,顶部熔焊金属不足的焊接缺陷。同时使用激光传感器进行焊缝扫描,增加了焊接机器人工作站使用的局限性。

4.专利202111673332.2公开了一种圆管相贯线的焊接方法、焊接设备和存储介质,设计焊接技术领域,包括了一种圆管相贯线的焊接方法、焊接设备以及计算机可读储存介质,相贯线焊接方法通过标定待焊工件的相贯线坐标系和焊接设备的用户坐标系之间的位姿关系,通过增加激光传感器以及计算机处理可读春村介质处理相贯线坐标数据,最终得到在用户坐标系下的参数方程确定的焊接设备的运动轨迹,整个过程只需获取位姿参数、参数方程和相贯线焊接姿态这三个参数即可自动计算出焊接设备的运动轨迹,实现自动化焊接,无需事先进行人工示教焊接点位,节省了工人的时间。但是此方式计算出的焊枪姿态仍以相贯线的角平分线为基准,缺少对焊接工艺的进一步思考,容易在相贯线不同位置出现焊接缺陷。

5.通过分析以上管管相贯线自动化焊接方法,目前针对复杂的管管相贯线焊接任务,可以通过使用激光传感器或增加焊接专机的情况下,利用平面二分法使得焊枪姿态处于焊缝管壁平分线位置,但是因相贯线焊缝的复杂特点,不同空间位置需要不同的焊接工艺,而使用平面二分法时焊接工艺难以控制,易在焊接过程中出现焊接缺陷,焊接质量难以得到保证。

技术实现要素:

6.针对现有技术的以上缺陷或改进需求,本发明提供了一种圆管相贯线焊缝成型焊

接方法、系统及存储介质,其目的在于,根据相贯线焊缝的不同空间位置,改变焊枪姿态,解决传统平面二分法容易在焊缝成形过程中产生的焊接缺陷问题。

7.为实现上述目的,按照本发明的第一方面,提出了一种圆管相贯线焊缝成型焊接方法,包括如下步骤:

8.确定待焊工件中两圆管的相贯线轨迹,并根据相贯线轨迹确定管壁夹角以及相贯线轨迹切线与水平方向的夹角α;

9.确定焊枪工作角变化值和行进角变化值的节点,进而通过插补得到工作角插补变化值f(x)和行进角插补变化值f(x);

10.根据管壁夹角和工作角插补变化值f(x)确定焊枪工作角,根据相贯线轨迹切线与水平方向的夹角α和行进角插补变化值f(x)确定焊枪行进角,再结合相贯线自转角θ,确定圆管相贯线焊接过程中焊枪姿态。

11.作为进一步优选的,焊枪工作角焊枪行进角e

zyx

(y)=f(x) α。

12.作为进一步优选的,焊枪工作角变化值的节点具体为:焊枪自转角θ为0

°

、90

°

、180

°

时,对应的工作角变化值分别为45

°

、35

±5°

、45

°

。

13.作为进一步优选的,焊枪行进角变化值的节点具体为:焊枪自转角θ为0

°

、45

°

、90

°

、135

°

、180

°

时,对应的行进角变化值分别为0

°

、-20

±5°

、0

°

、20

±5°

、0

°

。

14.作为进一步优选的,采用分段三次埃尔米特插值多项式进行插补得到工作角插补变化值和行进角插补变化值。

15.作为进一步优选的,所述管壁夹角的计算式如下:

[0016][0017]

其中,r为小圆管的半径,r为大圆管的半径。

[0018]

作为进一步优选的,所述相贯线轨迹切线与水平方向的夹角α的计算式如下:

[0019][0020]

其中,为相贯线轨迹切线向量,为相贯线轨迹切线向量在水平面上的投影向量。

[0021]

作为进一步优选的,焊枪工作角、行进角和自转角即为焊枪姿态的三个欧拉角度值,将其转为旋转矩阵,从而得到用户坐标系下的旋转参数,实现焊枪姿态的确定。

[0022]

按照本发明的第二方面,提供了一种圆管相贯线焊缝成型焊接系统,包括处理器,所述处理器用于执行上述圆管相贯线焊缝成型焊接方法。

[0023]

按照本发明的第三方面,提供了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现上述圆管相贯线焊缝成型焊接方法的步骤。

[0024]

总体而言,通过本发明所构思的以上技术方案与现有技术相比,主要具备以下的

技术优点:

[0025]

1.本发明利用焊接机器人焊接工艺与实际人工焊接工艺相结合的方法进行设计,确定在相贯线焊缝的不同空间位置相应的焊枪姿态,解决当前调校焊接工艺参数时间过长,以及利用平面二分法造成的圆管相贯线焊接质量较低的问题。

[0026]

2.本发明通过获取焊接设备的相贯线焊接姿态,根据相贯焊接姿态和相贯线的参数方程确定焊接设备的运动轨迹,整个过程只需对焊接工件进行标定工作,输入对应的工件参数后,即可自动计算出位姿参数、参数方程和相贯线焊接姿态这三个参数以及焊接设备的运动轨迹,实现自动化焊接,适用于多种工件和多种焊接场景。

[0027]

3.本发明对焊枪工作角变化值的节点进行了设计,具体的,在进行相贯线底部的焊缝焊接时,将工作角度变化值近似设置为35

±5°

,相比于主流的平面二分法将工作角度设置为管壁夹角的一半,采用此焊接工作角度,使得焊枪的姿态接近于液态熔焊金属流动的方向,阻碍液态熔焊金属因重力的移动,以达到减少表面层上边缘咬边、下边缘液态金属下坠等的效果。

[0028]

4.本发明对焊枪行进角变化值的节点进行了设计,具体的,在进行焊枪由顶部移动到底部,以及由底部移动到顶部的相贯线焊接过程中,即焊枪自转角θ为45

°

、135

°

时,对应的行进角变化值分别为-20

±5°

、20

±5°

,则焊枪的行进角度可以表示为求得的行进角插补变化值加上此时的焊缝切斜与水平方向的夹角相加所求的值,相比于默认将焊枪的行进角均设置为90

°

,采用此焊接的行进角度,可以使焊枪在行进过程中,焊枪的姿态接近于液态熔焊金属流动的方向,阻碍液态熔焊金属因重力的移动,以达到减少表面层上边缘咬边、下边缘液态金属下坠等的效果。

附图说明

[0029]

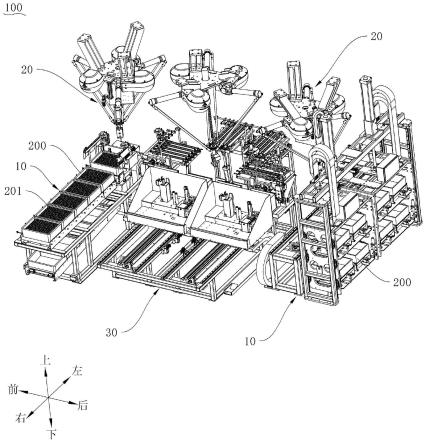

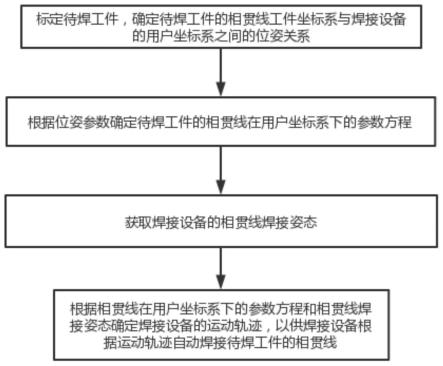

图1为本发明实施例圆管相贯线焊缝成型焊接方法流程示意图;

[0030]

图2为本发明实施例待焊工件中两圆管相贯示意图;

[0031]

图3为本发明实施例相贯线空间轨迹模型;

[0032]

图4为本发明实施例工作角、行进角示意图。

具体实施方式

[0033]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0034]

本发明实施例提供的一种圆管相贯线焊缝成型焊接方法,如图1所示,包括如下步骤:

[0035]

步骤1,标定待焊工件,确定待焊工件的相贯线工件坐标系与焊接设备的用户坐标系之间的位姿关系,获取位姿参数。

[0036]

本实施例中,待焊工件的工件坐标系因工件特征的不同需要额外计算,不同的待焊工作,其工件坐标系中的相贯线轨迹也会发生改变;焊接设备的用户坐标系为预先设定的,一般默认为世界坐标系。

[0037]

步骤1包括:将待焊工件固定至工作台上;获取相贯线的工件坐标系相对于所述用户坐标系的旋转矩阵与平移矩阵;将所述旋转矩阵和所述平移矩阵作为位姿参数。需要说明的是,旋转矩阵rot一般为3

×

3矩阵,具体分为绕相贯线工件坐标系xyz轴相对于用户坐标系旋转xb,yb,zb角度,因在对待焊工件进行固定时,需要保证小管(竖管)的轴线方向与用户坐标系的z轴平行,即小管管口竖直向上,故旋转矩阵rot仅考虑工件坐标系绕用户坐标系旋转角度zb即可。平移矩阵则由所述工件坐标系的原点位置在用户坐标系下的坐标值构成。

[0038]

开始时,将待焊工件以大管(横管)水平方向,小管(竖管)垂直方向且管口向上固定于工作台上,以提供用户坐标系需要的工件坐标系位姿关系。具体来说,如图2所示,待焊工件包括横管与竖管,竖管半径小于横管半径,且竖管贯穿于横管并形成相贯线;横管与竖管轴线相交且互相垂直,交点为工件坐标系原点,并通过两轴线相交形成的公垂线,确定工件坐标系的x轴,y轴与z轴,具体以竖管轴线方向为z轴,横管轴线方向为y轴。特别的是,对于横管与竖管轮廓特征描述中,因两管垂直正交,两管间不存在偏置与偏移角度因素,故仅需输入两管的半径值,横管半径r与竖管半径r作为计算因素即可。

[0039]

步骤2,根据位姿参数确定待焊工件的相贯线在用户坐标系下的参数方程。

[0040]

步骤2包括:获取输入的待焊工件尺寸信息;根据待焊工件的尺寸信息计算待焊工作的相贯线在工件坐标系下的参数方程;通过步骤1中得出的坐标系旋转矩阵与平移矩阵,将相贯线在工件坐标系下的参数方程转换为相贯线在用户坐标系下的参数方程。

[0041]

具体来说,如图3所示,相贯线轨迹在工件坐标系下的参数表达式为:

[0042][0043]

其中,r为横管的半径,r为竖管的半径,θ为相贯线自转角,即将焊缝曲线上的任意一点投影至xy平面上,以y轴正方向开始旋转,旋转角度为θ,0≤θ≤2π。进一步的,将位姿参数和相贯线在工件坐标系下的参数方程相乘,即可得到相贯线在用户坐标系下的参数方程。

[0044]

步骤3,获取焊接设备的相贯线焊接姿态。

[0045]

步骤3包括:如图4所示,计算相贯线在工件坐标系下的轨迹上各点位的管壁夹角,通过管壁夹角计算出机器人焊枪姿态需要的工作角;计算相贯线在工件坐标系下的轨迹的切向量,并根据切向量与水平面夹角,计算机器人焊枪姿态的行进角;通过工作角、行进角与自转角组成的欧拉角数据,计算出焊枪在相贯线轨迹上各个点的姿态。

[0046]

需要说明的是,工作角为焊枪姿态与垂直方向的夹角,行进角为焊枪姿态与相贯线切线的夹角。在焊枪姿态运动过程中,可以通过欧拉角e

zyx

=[z,y,x]来确定焊枪在空间中任意姿态,其自转角、工作角与行进角分别对应欧拉角中z、y、x的旋转角度值;通过欧拉角旋转方式需要严格保证依据先欧拉角z轴旋转自转角,在绕欧拉角y轴旋转工作角,最后绕欧拉角x轴旋转行进角的顺序进行旋转计算。

[0047]

具体的:

[0048]

(1)确定焊枪工作角变化值和行进角变化值的节点。

[0049]

由于熔焊金属重力的影响,在焊接过程中熔焊金属会不断沿着焊缝,向着自身重

力方向移动,在相贯线底部,熔焊金属受到重力影响的因素最大,传统的机器人焊接工艺中使用的平面二分法焊接姿态方式,简化了焊枪的姿态,将相贯线管壁夹角平面的半角方向作为焊枪的姿态,此方式往往会导致因焊枪的轴向方向与焊缝切线存在较大的夹角,而导致因熔焊金属分布不均匀、熔焊金属沿着焊缝下淌所形成的焊接不充分、焊瘤等焊接工艺缺陷。

[0050]

本发明对焊枪工作角变化值的节点进行了设计,具体的,在进行相贯线底部的焊缝焊接时,将工作角度变化值近似设置为35

±5°

,相比于主流的平面二分法将工作角度设置为管壁夹角的一半,采用此焊接工作角度,焊枪工作角度能够能灵活控制焊接角度,使得焊枪的姿态接近于液态熔焊金属流动的方向,阻碍液态熔焊金属因重力的移动,以减少表面层上边缘咬边、下边缘液态金属下坠。

[0051]

本发明对焊枪行进角变化值的节点进行了设计,具体的,在进行焊枪由顶部移动到底部,以及由底部移动到顶部的相贯线焊接过程中,即焊枪自转角θ为45

°

、135

°

时,对应的行进角变化值分别为-20

±5°

、20

±5°

,则焊枪的行进角度可以表示为求得的行进角插补变化值加上此时的焊缝切斜与水平方向的夹角相加所求的值,相比于默认将焊枪的行进角均设置为90

°

,采用此焊接的行进角度,可以使焊枪在行进过程中,焊枪的姿态接近于液态熔焊金属流动的方向,阻碍液态熔焊金属因重力的移动,以减少表面层上边缘咬边、下边缘液态金属下坠。

[0052]

因此,最终确定焊枪工作角变化值的节点具体为:焊枪自转角θ为0

°

、90

°

、180

°

时,对应的工作角变化值分别为45

°

、35

±5°

、45

°

;焊枪行进角变化值的节点具体为:焊枪自转角θ为0

°

、45

°

、90

°

、135

°

、180

°

时,对应的行进角变化值分别为0

°

、-20

±5°

、0

°

、20

±5°

、0

°

。以上为自转角0

°

~180

°

的节点选取,由于相贯线的对称性,则自转角180

°

~360

°

的节点与0

°

~180

°

类似,对称选取即可。

[0053]

本实施例中具体采用的工作角变化值和行进角变化值如表1所示:

[0054]

表1工作角变化值和行进角变化值

[0055][0056]

则焊枪工作角变化为:在相贯线顶部,焊枪的工作角为顶端管壁夹角的平分角度,即45

°

,在到达底部的过程中,焊枪工作角变化值逐渐变化为35度;同理在底部向顶部的移动过程中,焊枪工作角变化值由35

°

均匀变化为45

°

;而在θ=45

°

与135

°

时,工作角变化值会因焊接管件的管径比不同而发生改变,故此处数据应以实际情况为准。焊枪行进角变化为:在焊枪由相贯线低部移动到顶部的过程中,此时的行进角变化值由垂直于行进方向的90

°

往焊缝方向转动20

°

(即变化-20

°

),即在底部移动到示教点时,行进角变化值由90

°

均匀变化到110

°

,再从110

°

连续变化90

°

,到达相贯线的另一个顶端。

[0057]

(2)焊枪姿态中工作角计算方法为:工作角e

zyx

(y)等于管壁夹角减去对应的工作角插补变化值,具体公式为:

[0058]

[0059]

其中,为管壁夹角,f(x)为工作角插补变化值。

[0060]

由步骤2中的相贯线参数方程可得,对于焊缝在任意空间点上,管壁之间的夹角可以表示为:

[0061][0062]

本实施例中,以自转角90

°

~180

°

为例,根据表1中的工作角度变化数据x1=90,y1=35,y1’

=0与x2=180,y2=45,y2’

=0,带入埃尔米特插值多项式:

[0063][0064]

可以求得工作角度变化的多项式为:

[0065][0066]

(3)对于焊枪姿态中行进角计算方法为:行进角e

zyx

(y)等于相贯线轨迹切线与水平方向的夹角加上对应的行进角插补变化值,具体公式为:

[0067]ezyx

(y)=f(x) α

[0068]

其中,f(x)为行进角插补变化值,α为相贯线轨迹切线与水平方向的夹角。

[0069]

由步骤2中的相贯线参数方程可得,相贯线的切线方向为:

[0070][0071]

故切线向量p与其在此时工件坐标系的y轴之间的角度α可以近似表示为:

[0072][0073]

其中,为相贯线轨迹切线向量,为相贯线轨迹切线向量在xy平面上的投影向量,两者之间的夹角即为α。

[0074]

同理利用分段三次埃尔米特插值多项式的方式对焊枪行进角进行插补后,得到行进角变化插补值f(x)。

[0075]

进一步,根据自转角e

zyx

(z)=θ,则可以得出焊枪姿态的三个欧拉角度值。通过角欧拉角数据转为旋转矩阵,则可以实现焊枪姿态所在的工具坐标系转换至与所述用户坐标系下的旋转参数,实现焊枪姿态的确定。

[0076]

步骤4,根据相贯线在用户坐标系下的参数方程和焊枪姿态确定焊接设备的运动

轨迹,以供焊接设备根据运动轨迹自动焊接待焊工件的相贯线。

[0077]

具体的,基于预设的轨迹规划算法,根据所述相贯线在所述用户坐标系下的参数方程和所述相贯线焊接姿态确定焊接设备的运动轨迹。本实施例中,轨迹规划算法可以是最优路径算法或其他焊接轨迹规划算法。另外,还可以通过其他仿真软件进行轨迹规划。

[0078]

本发明提供的圆管相贯线的焊接方法,通过标定待焊工件的相贯线坐标系和焊接设备的用户坐标系之间的位姿关系,获取位姿参数,然后基于位姿参数获取相贯线在用户坐标系下的参数方程,获取焊接设备的相贯线焊接姿态,最后根据相贯焊接姿态和相贯线在用户坐标系下的参数方程确定焊接设备的运动轨迹,整个过程只需对焊接工件进行标定工作,输入对应的工件参数后,即可自动计算出位姿参数、参数方程和相贯线焊接姿态这三个参数以及焊接设备的运动轨迹,实现自动化焊接,适用于多种工件和多种焊接场景。

[0079]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。