1.本发明涉及吸尘器用风机技术领域,尤其是一种能把电机容纳腔内电机产生的热量带走,从而实现对电机的自我冷却的自冷风机。

背景技术:

2.吸尘器的工作原理是吸尘器的风机高速旋转,从吸入口吸入空气,使灰尘桶产生一定的真空,灰尘进入灰尘桶中并被分离出来,干净的气流再经过风机排出;现有的风机中,装配后,所述进风底座的上表面的外围的最高点高于叶轮的螺旋状叶片的高度,也就是说,所述叶轮完全落入进风底座的上表面的凹槽中;工作时,从相邻的螺旋状叶片之间被甩出的气流先碰到进风底座的上表面的凹槽的侧壁后再爬升,并在翻过侧壁后,再从出风罩上均布的出气孔排出;这种风机增长了气流的路径,也存在改变气流的前进方向的问题,造成能量损耗的同时,噪音也大;此外,叶轮的叶轮基板的横截面是水平,甚至是向上翘的,即从其中心通孔开始保持水平,甚至逐渐抬高高度;这就会造成相邻的螺旋状叶片之间的气流通道的横截面积会保持不变,甚至逐渐减小,气流会随着相邻的螺旋状叶片之间的气流通道的横截面积的变化而不变,甚至提升速度,噪音也会随之增加;此外,顶盖基板的上表面与主体之间的气体会经中心传动孔进入叶轮,形成一种逆流的风,该逆流的风会损失效率;还有,电机在工作时会产生热量,如果不及时排出,会让电机一直在高温下工作,会影响其使用寿命。

3.为此,我们研发了一种能把电机容纳腔内电机产生的热量带走,从而实现对电机的自我冷却的自冷风机。

技术实现要素:

4.本发明目的是为了克服现有技术的不足而提供一种能把电机容纳腔内电机产生的热量带走,从而实现对电机的自我冷却的自冷风机。

5.为达到上述目的,本发明采用的技术方案是:一种自冷风机,包括主体;所述主体的上部设置有电机容纳腔;所述电机容纳腔的底部设置有单向阀;所述单向阀能让气体从电机容纳腔的内部朝外流动。

6.优选的,所述自冷风机,还包含进风底座、出风罩和顶盖基板;所述主体和进风底座之间通过支架连接;所述主体用来安装电机;所述叶轮顶盖设置在支架的内部;所述电机的输出轴与叶轮顶盖连接,用以驱动叶轮顶盖旋转;所述叶轮固定在叶轮顶盖的下表面上,并跟随叶轮顶盖一起旋转运动;所述进风底座的中心导气孔至少部分插入所述叶轮上的中心通孔中;所述主体和进风底座设置在出风罩内,所述主体与出风罩之间采用第二密封圈密封,所述进风底座与出风罩之间采用第一密封圈密封;所述叶轮顶盖,包含顶盖基板;所述顶盖基板的上表面上的中心部设置有中心传动孔;所述中心传动孔用来安装电机的输出轴;所述电机安装在主体中,所述电机的输出轴穿过主体后,再与所述中心传动孔连接;其特征在于:所述顶盖基板的上表面上设置有规则排列地螺旋状顶盖凸筋;工作过程中,顶盖

基板的上表面与主体之间的气体也会沿相邻的螺旋状顶盖凸筋之间的气流通道被朝外甩出。

7.优选的,所述顶盖基板的上表面上设置有规则排列地螺旋状顶盖凹槽;所述顶盖凹槽用来安插与叶轮顶盖配套的叶轮上的叶片的顶部。

8.优选的,所述顶盖凸筋与顶盖凹槽一一对应,且正对设置。

9.优选的,所述叶轮,包含叶轮基板;所述叶轮基板的中心部设置有中心通孔;所述叶轮基板的上表面上设置有规则排列地螺旋状叶片;从所述中心通孔进入的气流能从相邻的螺旋状叶片之间的气流通道被朝外甩出;所述叶轮基板的横截面是倾斜的,且从中心通孔开始逐渐降低高度。

10.优选的,所述叶轮基板的横截面与水平面的夹角在0-45

°

之间。

11.优选的,所述支架,包含上连接部和下连接部;所述上连接部位于下连接部的上方,所述上连接部和下连接部之间通过间隔设置的连接块连接。

12.优选的,所述连接块均布。

13.优选的,所述上连接部呈圆环状;所述下连接部也呈圆环状;所述连接块有4个且均布。

14.优选的,装配后,所述进风底座的上表面的外围的最高点不高于所述叶轮上的螺旋状叶片的高度的一半。

15.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明所述的自冷风机中所述电机容纳腔的底部还设置有单向阀;所述单向阀能让气体从电机容纳腔的内部朝外流动;工作时,会有一气流从电机容纳腔流向叶轮顶盖;所述顶盖基板的上表面与主体之间的气体也会沿相邻的螺旋状顶盖凸筋之间的气流通道被朝外甩出,这样就会把电机容纳腔内电机产生的热量带走,从而实现对电机的自我冷却。

附图说明

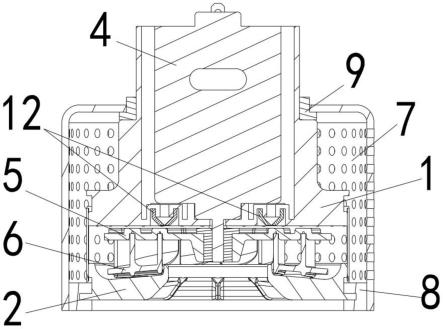

16.下面结合附图对本发明技术方案作进一步说明:图1为本发明所述的自冷风机的立体结构图;图2为本发明所述的自冷风机的主视图;图3为图2的剖视放大图;图4为本发明所述的自冷风机去掉出风罩后的第一角度的立体图;图5为本发明所述的自冷风机去掉出风罩后的第二角度的立体图;图6为本发明所述的自冷风机用支架的立体放大图;图7为本发明所述的自冷风机去掉出风罩和电机后的立体放大图;图8为图7的剖面图;图9为本发明所述的自冷风机的叶轮顶盖的第一角度的立体放大图;图10为本发明所述的自冷风机的叶轮顶盖的第二角度的立体放大图;图11为本发明所述的自冷风机的叶轮顶盖的第三角度的立体放大图;图12为本发明所述的自冷风机的叶轮的立体放大图;图13为图12的剖视图;其中:1、主体;2、进风底座;3、支架;4、电机;5、叶轮顶盖;6、叶轮;7、出风罩;8、第

一密封圈;9、第二密封圈;11、电机容纳腔;12、单向阀;13、电机固定孔;14、轴穿孔;31、上连接部;32、下连接部;33、连接块;51、顶盖基板;52、顶盖凸筋;53、中心传动孔;54、顶盖凹槽;61、叶轮基板;62、叶片;63、中心通孔。

具体实施方式

17.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

18.请参阅图1-13,本发明所述的自冷风机,包括主体1、进风底座2和出风罩7;所述主体1和进风底座2之间通过支架3连接;所述主体1用来安装电机4;所述叶轮顶盖5设置在支架3的内部;所述电机4的输出轴与叶轮顶盖5连接,用以驱动叶轮顶盖5旋转;所述叶轮6固定在叶轮顶盖5的下表面上,并跟随叶轮顶盖5一起旋转运动;所述进风底座2的中心导气孔(未标出)至少部分插入所述叶轮6上的中心通孔63中;所述主体1和进风底座2设置在出风罩7内,所述主体1与出风罩7之间采用第二密封圈9密封,所述进风底座2与出风罩7之间采用第一密封圈8密封。

19.本实施例中,所述主体1的上部设置有电机容纳腔11;所述电机容纳腔11的底部的中心部设置有轴穿孔14;所述电机容纳腔11的底部还设置有电机固定孔13;所述电机容纳腔11的底部还设置有单向阀12;所述单向阀12能让气体从电机容纳腔11的内部朝外流动;本实施例中,所述单向阀12和电机固定孔13分别间隔设置,且位于轴穿孔14的外围。

20.安装时,所述电机4的输出轴穿过轴穿孔14后与叶轮顶盖5连接,用以驱动叶轮顶盖5旋转。

21.所述支架3,包含上连接部31和下连接部32;所述上连接部31位于下连接部32的上方,所述上连接部31和下连接部32之间通过间隔设置的连接块33连接;所述连接块33均布;本实施例中,所述上连接部31呈圆环状;所述下连接部32也呈圆环状;所述连接块33有4个且均布。

22.装配后,所述进风底座2的上表面的外围的最高点不高于所述叶轮6上的螺旋状叶片62的高度的一半。

23.所述叶轮6,包含叶轮基板61;所述叶轮基板61的中心部设置有中心通孔63;所述叶轮基板61的上表面上设置有规则排列地螺旋状叶片62;从所述中心通孔63进入的气流能从相邻的螺旋状叶片62之间的气流通道被朝外甩出;所述叶轮基板61的横截面是倾斜的,且从中心通孔63开始逐渐降低高度。

24.本实施例中,所述叶轮基板61的横截面与水平面的夹角在0-45

°

之间,最优选的夹角为15

°

。

25.所述叶轮顶盖,包含顶盖基板51;所述顶盖基板51的上表面上的中心部设置有中心传动孔53;所述中心传动孔53用来安装电机4的输出轴(未示出);所述电机4安装在主体1中,所述电机4的输出轴穿过主体1后,再与所述中心传动孔53连接;所述顶盖基板51的上表面上设置有规则排列地螺旋状顶盖凸筋52;工作过程中,由于离心力的存在,顶盖基板51的上表面与主体1之间的气体也会沿相邻的螺旋状顶盖凸筋52之间的气流通道被朝外甩出,

避免顶盖基板51的上表面与主体1之间的气体会经中心传动孔53进入叶轮6,防止了此逆流的风的形成,避免了效率的损失;所述顶盖基板51的上表面上设置有规则排列地螺旋状顶盖凹槽54;所述顶盖凹槽54用来安插与叶轮顶盖配套的叶轮6上的叶片62的顶部。

26.本实施例中,所述顶盖凸筋52与顶盖凹槽54一一对应,且正对设置。

27.具体地工作时,外部气流从进风底座2的下表面的中部的中心导气孔进入,经过叶轮6的搅动后,从相邻的螺旋状叶片之间的气流通道被朝外甩出,与此同时,由于,所述电机容纳腔11的底部还设置有单向阀12;所述单向阀12能让气体从电机容纳腔11的内部朝外流动;于是,工作时,会有一气流从电机容纳腔11流向叶轮顶盖5;所述顶盖基板51的上表面与主体1之间的气体也会沿相邻的螺旋状顶盖凸筋52之间的气流通道被朝外甩出,这样就会把电机容纳腔11内电机产生的热量带走,从而实现对电机的自我冷却;此外,由于装配后,所述进风底座2的上表面的外围的最高点不高于螺旋状叶片的高度的一半;从相邻的螺旋状叶片之间被甩出的气流绝大部分能直接从出风罩7上均布的出气孔排出,也就是说,所述支架3几乎没有阻挡从相邻的螺旋状叶片之间被甩出的气流的前进方向,几乎没有强迫从相邻的螺旋状叶片之间被甩出的气流改变其原来的前进方向,即气流的路线是直接的,最短的,且几乎无阻挡,因而效率高,且噪音低;同时,所述叶轮基板61的横截面是倾斜的,且从中心通孔63开始逐渐降低高度,这就会造成相邻的螺旋状叶片62之间的气流通道的横截面积会逐渐增大,工作时,气流会随着气流通道的横截面积的变大而降低速度,噪音也会随之降低;此外,工作过程中,由于离心力的存在,顶盖基板51的上表面与主体1之间的气体也会沿相邻的螺旋状顶盖凸筋52之间的气流通道被朝外甩出,避免顶盖基板51的上表面与主体1之间的气体会经中心传动孔53进入叶轮6,防止了此逆流的风的形成,避免了效率的损失。

28.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明所述的自冷风机中所述电机容纳腔11的底部还设置有单向阀12;所述单向阀12能让气体从电机容纳腔11的内部朝外流动;工作时,会有一气流从电机容纳腔11流向叶轮顶盖5;所述顶盖基板51的上表面与主体1之间的气体也会沿相邻的螺旋状顶盖凸筋52之间的气流通道被朝外甩出,这样就会把电机容纳腔11内电机产生的热量带走,从而实现对电机的自我冷却。

29.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。