1.本实用新型涉及空港地面设备技术领域,具体的说是一种四点同步升降平台液压控制系统。

背景技术:

2.随着我国经济的迅速发展,基础设施建设的力度加大,机场迅速新建,机场设备需求量不断增加。

3.现有使用的航空货运装载设备主要是集装货物装载机,可以实现将货物从地面举升至飞机舱门高度,并将货物从装载设备输送至飞机舱内,或将货物从飞机舱内输送至地面。根据设备装载能力、平台升降高度的不同分别适用于不同机型的主舱或下舱集装货物的装卸。

4.现有的集装货物装载机包括底盘、单元液压油缸、装卸平台等,单元液压油缸固定在底盘上,液压油缸采用导轨链条式液压油缸,液压油缸活塞杆的顶端通过滚轮搭接链条,链条的两端分别与底盘和装卸平台连接,通过液压油缸伸缩带动装卸平台升降。现有驱动液压油缸的液压控制系统有多种形式,经检索,cn2018207823253公开了一种无人机用带有液压控制系统的起落架结构,其中液压控制系统包括电磁换向阀、单向节流阀、分流集流阀和液压油箱,液压油箱、电磁换向阀、单向节流阀、分流集流阀通过管路依次连接,分流集流阀与第一升降液压缸、第二升降液压缸分别通过管路依次连接,同时单向节流阀通过单向阀分别与第一升降液压缸、第二升降液压缸连接,单向阀与分流集流阀并联,采用分流集流阀控制双缸同步,通过节流阀实现下行限速。

5.此种结构存在的不足之处为:现有结构是对两个液压油缸进行支撑,对需要使用四个及四个以上液压油缸的控制效果不好,无法精准控制液压油缸的同步升降高度,且当装卸平台上的负载分布不均时,容易造成装卸平台的倾斜。

6.目前对于四点及四点以上的支撑没有较好的控制办法。

技术实现要素:

7.本实用新型的目的是解决上述现有技术的不足,提供一种系统简单、易于实现、节省大量成本、实现四点同步、装卸平台支撑稳定性好的四点同步升降平台液压控制系统。

8.本实用新型解决其技术问题所采用的技术方案是:

9.一种四点同步升降平台液压控制系统,其特征在于:包括液压油箱、变量柱塞泵、比例换向阀、供油分流集流阀、供油前单向阀、回油分流集流阀、回油前单向阀、液压锁、液压油缸和控制器,所述液压油缸包括左前油缸、左后油缸、右前油缸和右后油缸,所述比例换向阀的进油口经变量柱塞泵与液压油箱的出油口相连接,回油口与液压油箱的进油口相连接,所述比例换向阀的一路出油口分别与并联设置的供油分流集流阀、回油分流集流阀相连接,另一路出油口与液压油缸上的液压锁相连接;

10.所述比例换向阀与供油分流集流阀之间安装有可使液压油从液压油箱流到液压

油缸的供油前单向阀,所述比例换向阀与回油分流集流阀之间安装有可使液压油从液压油缸流回液压油箱的回油前单向阀,所述供油分流集流阀的一路油口分别经液压锁与左前油缸、右后油缸相连接,另一路油口分别经液压锁与右前油缸、左后油缸相连接,所述回油分流集流阀的一路油口分别经液压锁与左前油缸、右后油缸相连接,另一路油口分别经液压锁与右前油缸、左后油缸相连接,所述变量柱塞泵、比例换向阀分别与控制器相连接;液压油缸上升依靠高压油,下降靠重力,上升和下降不能保证速度一致,且下降时载货或空载时下降速度也不同,就无法保证流量一致,而一个分流集流阀只能在很窄的流量范围内作用明显,流量差别过大则误差会变大,因此选用流量不同的两个分流集流阀,供油分流集流阀起分流作用,回油分流集流阀起集流作用,供油前单向阀、回油前单向阀的设置以控制只能通过供油分流集流阀供油,通过回油分流集流阀回油,供油时,液压油箱中的油通过变量柱塞泵加压后经过比例换向阀换向,使高压油液通过供油分流集流阀将高压油液分成两路,一路连接左前油缸和右后油缸,另一路连接右前油缸和左后油缸,利用管路的交叉连接来补偿分流集流阀的偏差,使液压油缸同步伸出,带动装卸平台同步稳定上升,克服装卸平台负载分布不均造成的倾斜,下降时,变量柱塞泵提供高压油,通过比例换向阀换向后,通过解锁管路将液压油缸上的液压锁打开,使液压油缸中的油液可以回流,装卸平台在重力作用下带动液压油缸的活塞杆下降,油液从液压油缸出来,经回油分流集流阀、比例换向阀回到液压油箱中,通过回油分流集流阀回油,系统简单,易于实现,且成本低。

11.本实用新型所述供油分流集流阀采用大流量分流集流阀,所述回油分流集流阀采用小流量分流集流阀,上升时,装卸平台装载货物,重量沉,将供油分流集流阀采用大流量,便于装卸平台的提升,下降时,装卸平台可能空载也可能装载货物,在重力的作用下,下降的速度不同,为保持下降的速度一致,采用小流量分流集流阀限制下降的速度。

12.本实用新型还包括单向节流阀,所述单向节流阀包括左前单向节流阀、左后单向节流阀、右前单向节流阀和右后单向节流阀,所述左前单向节流阀设在左前油缸的油缸管路上,所述左后单向节流阀设在左后油缸的油缸管路上,所述右前单向节流阀设在右前油缸的油缸管路上,所述右后单向节流阀设在右后油缸的油缸管路上,通过设置单向节流阀,进一步调节流量差异。

13.本实用新型供油时,油液经左前单向节流阀中的单向阀进入左前油缸中,经右前单向节流阀中的单向阀进入右前油缸中,经左后单向节流阀中的节流阀进入左后油缸中,经右后单向节流阀中的节流阀进入右后油缸中;回油时,油液从左前油缸中经左前单向节流阀中的节流阀流出,从右前油缸中经右前单向节流阀中的节流阀流出,从左后油缸中经左后单向节流阀中的单向阀流出,从右后油缸中经右后单向节流阀中的单向阀流出,因装卸平台的前端设有操作台,使得装卸平台前后的重力分布不均,通过设置单向节流阀,使的装卸平台在上升时左后油缸、右后油缸节流保证前后同步,下降时前端重力大,通过左前油缸、右前油缸节流保证前后同步。

14.本实用新型还包括高压过滤器和回油过滤器,所述高压过滤器与回油过滤器并联设置,所述高压过滤器安装在变量柱塞泵与比例换向阀之间的管路上,所述回油过滤器安装在液压油箱与比例换向阀之间的管路上,通过设置高压过滤器和回油过滤器,用于过滤掉杂质和污染物,保证系统的安全性。

15.本实用新型的有益效果为:液压油缸上升依靠高压油,下降靠重力,上升和下降不

能保证速度一致,且下降时载货或空载时下降速度也不同,就无法保证流量一致,而一个分流集流阀只能在很窄的流量范围内作用明显,流量差别过大则误差会变大,因此选用流量不同的两个分流集流阀,供油分流集流阀起分流作用,回油分流集流阀起集流作用,供油前单向阀、回油前单向阀的设置以控制只能通过供油分流集流阀供油,通过回油分流集流阀回油,供油时,液压油箱中的油通过变量柱塞泵加压后经过比例换向阀换向,使高压油液通过供油分流集流阀将高压油液分成两路,一路连接左前油缸和右后油缸,另一路连接右前油缸和左后油缸,利用管路的交叉连接来补偿分流集流阀的偏差,使液压油缸同步伸出,带动装卸平台同步稳定上升,克服装卸平台负载分布不均造成的倾斜,下降时,变量柱塞泵提供高压油,通过比例换向阀换向后,通过解锁管路将液压油缸上的液压锁打开,使液压油缸中的油液可以回流,装卸平台在重力作用下带动液压油缸的活塞杆下降,油液从液压油缸出来,经回油分流集流阀、比例换向阀回到液压油箱中,通过回油分流集流阀回油,系统简单,易于实现,且成本低;供油分流集流阀采用大流量分流集流阀,所述回油分流集流阀采用小流量分流集流阀,上升时,装卸平台装载货物,重量沉,将供油分流集流阀采用大流量,便于装卸平台的提升,下降时,装卸平台可能空载也可能装载货物,在重力的作用下,下降的速度不同,为保持下降的速度一致,采用小流量分流集流阀限制下降的速度;因装卸平台的前端设有操作台,使得装卸平台前后的重力分布不均,通过设置单向节流阀,使的装卸平台在上升时左后油缸、右后油缸节流保证前后同步,下降时前端重力大,通过左前油缸、右前油缸节流保证前后同步,进一步调节流量差异。

附图说明

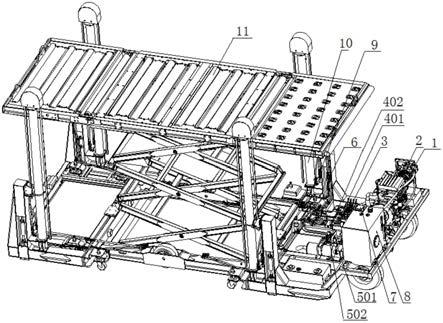

16.图1是本实用新型整体结构示意图。

17.图2是图1中局部结构放大示意图。

18.图3是本实用新型液压控制原理示意图。

19.图4是本实用新型液压控制电气结构示意图。

20.附图标记:变量柱塞泵-1、高压过滤器-2、比例换向阀-3、供油前单向阀-401、回油前单向阀-402、供油分流集流阀-501、回油分流集流阀-502、单向节流阀-6、左前单向节流阀-601、左后单向节流阀-602、右前单向节流阀-603、右后单向节流阀-604、回油过滤器-7、液压油箱-8、液压锁-9、左前液压锁-901、左后液压锁-902、右前液压锁-903、右后液压锁-904、液压油缸-10、左前油缸-1001、左后油缸-1002、右前油缸-1003、右后油缸-1004、装卸平台-11。

具体实施方式

21.下面结合附图和实施例对本实用新型进行说明。

22.如附图所示,一种四点同步升降平台液压控制系统,包括液压油箱8、变量柱塞泵1、比例换向阀3、供油分流集流阀501、供油前单向阀401、回油分流集流阀502、回油前单向阀402、液压锁9、液压油缸10和控制器,所述液压油缸10包括左前油缸1001、左后油缸1002、右前油缸1003和右后油缸1004,所述比例换向阀3的进油口(图4中p口)经变量柱塞泵1与液压油箱8的出油口相连接,回油口(图4中t口)与液压油箱8的进油口相连接,所述比例换向阀3的一路出油口(图4中b口)分别与并联设置的供油分流集流阀501、回油分流集流阀502

相连接,另一路出油口(图4中a口)与液压油缸10上的液压锁9相连接;

23.所述比例换向阀3与供油分流集流阀501之间安装有可使液压油从液压油箱8流到液压油缸10的供油前单向阀401,所述比例换向阀3与回油分流集流阀502之间安装有可使液压油从液压油缸10流回液压油箱8的回油前单向阀402,此实施例中供油分流集流阀501起供油作用,高压油从供油分流集流阀501的进油口流入,从供油分流集流阀501的两路出油口流出,所述供油分流集流阀501的一路出油口分别经液压锁9与左前油缸1001、右后油缸1004相连接,另一路出油口分别经液压锁9与右前油缸1003、左后油缸1002相连接,此实施例中回油分流集流阀502起回油作用,所述回油分流集流阀502的一路进油口分别经液压锁9与左前油缸1001、右后油缸1004相连接,另一路进油口分别经液压锁9与右前油缸1003、左后油缸1002相连接,从液压油缸10出来的油液从回油分流集流阀502的两路进油口进入,从回油分流集流阀502的回油口汇集流出进入比例换向阀3,所述变量柱塞泵1、比例换向阀3分别与控制器相连接;此实施例使用的液压油缸10上升依靠高压油,下降靠重力,上升和下降不能保证速度一致,且下降时载货或空载时下降速度也不同,就无法保证流量一致,而一个分流集流阀只能在很窄的流量范围内作用明显,流量差别过大则误差会变大,因此选用流量不同的两个分流集流阀,供油分流集流阀501起分流作用,回油分流集流阀502起集流作用,供油前单向阀401、回油前单向阀402的设置以控制只能通过供油分流集流阀501供油,通过回油分流集流阀502回油,供油时,液压油箱8中的油通过变量柱塞泵1加压后经过比例换向阀3换向,使高压油液通过供油分流集流阀501将高压油液分成两路,一路连接左前油缸1001和右后油缸1004,另一路连接右前油缸1003和左后油缸1002,利用管路的交叉连接来补偿分流集流阀的偏差,使液压油缸10同步伸出,带动装卸平台11同步稳定上升,克服装卸平台11负载分布不均造成的倾斜,下降时,变量柱塞泵1提供高压油,通过比例换向阀3换向后,通过解锁管路将液压油缸10上的液压锁9打开,使液压油缸10中的油液可以回流,装卸平台11在重力作用下带动液压油缸10的活塞杆下降,油液从液压油缸10出来,经回油分流集流阀502、比例换向阀3回到液压油箱8中,通过回油分流集流阀502回油,系统简单,易于实现,且成本低。

24.此实施例中液压锁9包括左前液压锁901、左后液压锁902、右前液压锁903、右后液压锁904,左前液压锁901与左前油缸1001相配合使供油时高压油能直接经左前液压锁901进入左前油缸1001中,左后液压锁902与左后油缸1002相配合使供油时高压油能直接经左后液压锁902进入左后油缸1002中,右前液压锁903与右前油缸1003相配合使供油时高压油能直接经右前液压锁903进入右前油缸1003中,右后液压锁904与右后油缸1004相配合使供油时高压油能直接经右后液压锁904进入右后油缸1004中,高压油能直接经液压锁9进入液压油缸10中但不能反向流动,想要液压油缸中的油液回流,需要通过高压油将液压锁中的钢球顶开,液压锁结构为现有技术在此不做详细赘述。

25.此实施例中,供油时,高压油从比例换向阀的进油口(图4中的p口)进入,从一路出油口(图4中的b口)流入到供油分流集流阀中,此时解锁管路中用于顶开液压锁的高压油从另一路出油口(图4中的a口)进入到比例换向阀中,从比例换向阀的回油口(图4中的t口)回流进液压油箱中。回油时,高压油从比例换向阀的进油口(p口)进入,从另一路出油口(a口)经过解锁管路顶开液压锁,液压油缸中的油液经回油分流集流阀从比例换向阀的b口流入比例换向阀,再从比例换向阀的回油口(t口)流回液压油箱中。

26.所述供油分流集流阀501采用大流量分流集流阀,所述回油分流集流阀502采用小流量分流集流阀,上升时,装卸平台11装载货物,重量沉,将供油分流集流阀501采用大流量,便于装卸平台11的提升,下降时,装卸平台11可能空载也可能装载货物,在重力的作用下,下降的速度不同,为保持下降的速度一致,采用小流量分流集流阀限制下降的速度。

27.此实施例还包括单向节流阀6,所述单向节流阀6包括左前单向节流阀601、左后单向节流阀602、右前单向节流阀603和右后单向节流阀604,所述左前单向节流阀601设在左前油缸1001的油缸管路上,所述左后单向节流阀602设在左后油缸1002的油缸管路上,所述右前单向节流阀603设在右前油缸1003的油缸管路上,所述右后单向节流阀604设在右后油缸1004的油缸管路上;供油时,油液经左前单向节流阀601中的单向阀进入左前油缸1001中,经右前单向节流阀603中的单向阀进入右前油缸1003中,经左后单向节流阀602中的节流阀进入左后油缸1002中,经右后单向节流阀604中的节流阀进入右后油缸1004中;回油时,油液从左前油缸1001中经左前单向节流阀601中的节流阀流出,从右前油缸1003中经右前单向节流阀603中的节流阀流出,从左后油缸1002中经左后单向节流阀602中的单向阀流出,从右后油缸1004中经右后单向节流阀604中的单向阀流出,因一般使用时在装卸平台11的前端设有操作台,使得装卸平台前后的重力分布不均,前端的重力大于后端,通过设置单向节流阀,使的装卸平台11在上升时左后油缸1002、右后油缸1004节流保证前后同步,下降时前端重力大,通过左前油缸1001、右前油缸1003节流保证前后同步,进一步调节流量差异。

28.此实施例还包括高压过滤器2和回油过滤器7,所述高压过滤器2与回油过滤器7并联设置,所述高压过滤器2安装在变量柱塞泵1与比例换向阀3之间的管路上,所述回油过滤器7安装在液压油箱8与比例换向阀3之间的管路上,通过设置高压过滤器2和回油过滤器7,用于过滤掉杂质和污染物,保证系统的安全性。

29.此实施例中液压油缸10采用导轨链条式油缸,液压油缸顶端设置滚轮,通过滚轮搭接链条,链条分别与底盘和装卸平台连接,此为现有技术,在此不做详细赘述。

30.此实施例中液压油缸10设置四个,左前油缸1001与右前油缸1003左右相对设置,左后油缸1002设在左前油缸1001的后侧,右后油缸1004设在右前油缸1003的后侧,左后油缸1002与右后油缸1004相对设置,也可根据实际使用场景及使用需要,设置六个或八个液压油缸。

31.此实施例中控制器可采用plc控制器。

32.本实用新型供油时:

33.油液从液压油箱8的出油口进入变量柱塞泵1以提供高压油,再经过高压过滤器2过滤后,从比例换向阀3的进油口(p口)进入,经过比例换向阀3换向,从比例换向阀3的一路出油口(b口)出来,通过供油前单向阀401进入到供油分流集流阀501,在供油分流集流阀501的作用下,高压油分成两路,一路进入到左前油缸1001、右后油缸1004中,另一路进入到左后油缸1002、右前油缸1003中(高压油通过左前单向节流阀601中的单向阀进入左前油缸1001,通过右前单向节流阀603中的单向阀进入右前油缸1003,通过左后单向节流阀602中的节流阀进入左后油缸1002,通过右后单向节流阀604中的节流阀进入右后油缸1004),使液压油缸10同步伸出,带动装卸平台11同步上升。

34.本实用新型回油时:

35.s1:油液从液压油箱8的出油口进入变量柱塞泵1以提供高压油,再经过高压过滤器2过滤后,从比例换向阀3的进油口(p口)进入,经过比例换向阀3换向,从比例换向阀3的另一路出油口(a口)出来,利用高压油将左前液压锁901、左后液压锁902、右前液压锁903、右后液压锁904打开,使得液压油缸中的油液能够回油;

36.s2:液压锁9打开后,装卸平台11在重力的作用下带动液压油缸10的活塞杆下降,油液从左前油缸1001、左后油缸1002、右前油缸1003、右后油缸1004中出来(左前油缸1001中的油液经过左前单向节流阀601中的节流阀流出,右前油缸1003中的油液经过右前单向节流阀603中的节流阀流出,左后油缸1002中的油液经过左后单向节流阀602中的单向阀流出,右后油缸1004中的油液经过右后单向节流阀604中的单向阀流出),经过回油分流集流阀502、回油前单向阀402,再经过比例换向阀3,从比例换向阀3的回油口(t口)经过回油过滤器7,从液压油箱8的进油口回到液压油箱8中,实现装卸平台的下降。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。