1.本发明属于啤酒瓶生产制造领域,具体设计一种降低啤酒瓶重量的生产工艺。

背景技术:

2.在啤酒生产销售领域,一般是采用易拉罐或者玻璃制的啤酒瓶来灌装啤酒,其中,玻璃制的啤酒瓶使用数量巨大,与易拉罐不同,玻璃制的啤酒瓶重量较大,且由于玻璃制品的特殊性,易碎、无延展性,对玻璃瓶的质量就有较高的需求。在玻璃啤酒瓶的生产制造过程中,如果瓶身重量过大,一是会提升原材料使用量,提升制造成本,二是大大增加了运输负担,提升后续运输成本;而如果随便降低原料的使用量,会降低啤酒瓶的瓶身厚度,对瓶身强度产生影响,降低产品生产合格率。

3.在现有技术中,降低玻璃瓶瓶身重量的方法一般是通过对原材料配方进行改善或者对瓶体结构进行改进,比如制造将玻璃瓶分为内胆和外层两部分再融合成型,制成轻量瓶,但是这种瓶身并不适用于所有玻璃制品,且由于生产步骤较为繁琐,也增加了生产所需的时间,提升了生产制造的成本。

技术实现要素:

4.本发明为了解决啤酒瓶瓶身重量的问题,通过对啤酒瓶生产工艺进行改进,降低模具容量,改变模具形状,在降低啤酒瓶重量的同时保证啤酒瓶质量。

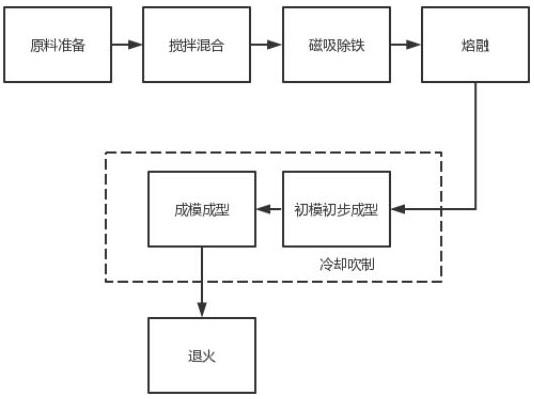

5.为了解决上述技术问题,本发明采用以下技术方案:一种降低啤酒瓶重量的生产工艺,包括以下步骤:s1、准备制造啤酒瓶的原材料;s2、将原材料置于混合机内部充分搅拌混合,并将混合后的原材料置于球磨机内部进行磨粉,得混合粉末;s3、将混合粉末送入磁吸除铁设备中进行磁吸除铁;s4、将混合粉末送入高温窑炉内,在高温窑炉内加热8-9h,并在加热过程中进行缓慢搅拌,得原材料熔融液;s5、将原材料熔融液室温下冷却至1400℃后送入制瓶成型机内,先通过初模进行初步吹制,再转移至成模中吹制成型;s6、将成型的啤酒瓶转入退火炉中进行退火,退火结束后取出冷却至室温,得到成品啤酒瓶。

6.进一步的,初模的内腔为椭圆形,如果仅仅将初模容量减小,不对初模的内部腔室形状进行改进,那么经初模吹制初步成型的玻璃瓶会产生薄厚不均的现象,再经过成模吹制,缺点再进一步扩大,成品玻璃瓶将会因为薄厚度的问题产生各种缺陷,从而影响产品合格率,所以通过将初模的内腔设置为椭圆形,来避免这一缺陷的产生。

7.进一步的,步骤s5中,初模靠近瓶底部分的截面椭圆长轴为46.91mm、短轴为45.31mm,瓶身中部的截面椭圆长轴为41.7mm、短轴为40.7mm。

8.进一步的,步骤s5中,初模容量为277.2~278.8ml,成模容量为851.2~853.6ml。通过减少生产步骤中所使用的模具容量,降低玻璃原料的使用量。

9.进一步的,步骤s5中,初模容量为278ml,成模容量为852.4ml。

10.本发明提供的降低啤酒瓶重量的生产工艺,通过降低生产工艺流程中使用的玻璃瓶模具的容量和内腔形状,能够在降低啤酒瓶的整体重量的同时保证瓶身质量,保证啤酒瓶生产合格率,降低啤酒瓶生产原料的使用量,进而降低生产成本和运输成本。

附图说明

11.下面结合附图对本发明作进一步说明。

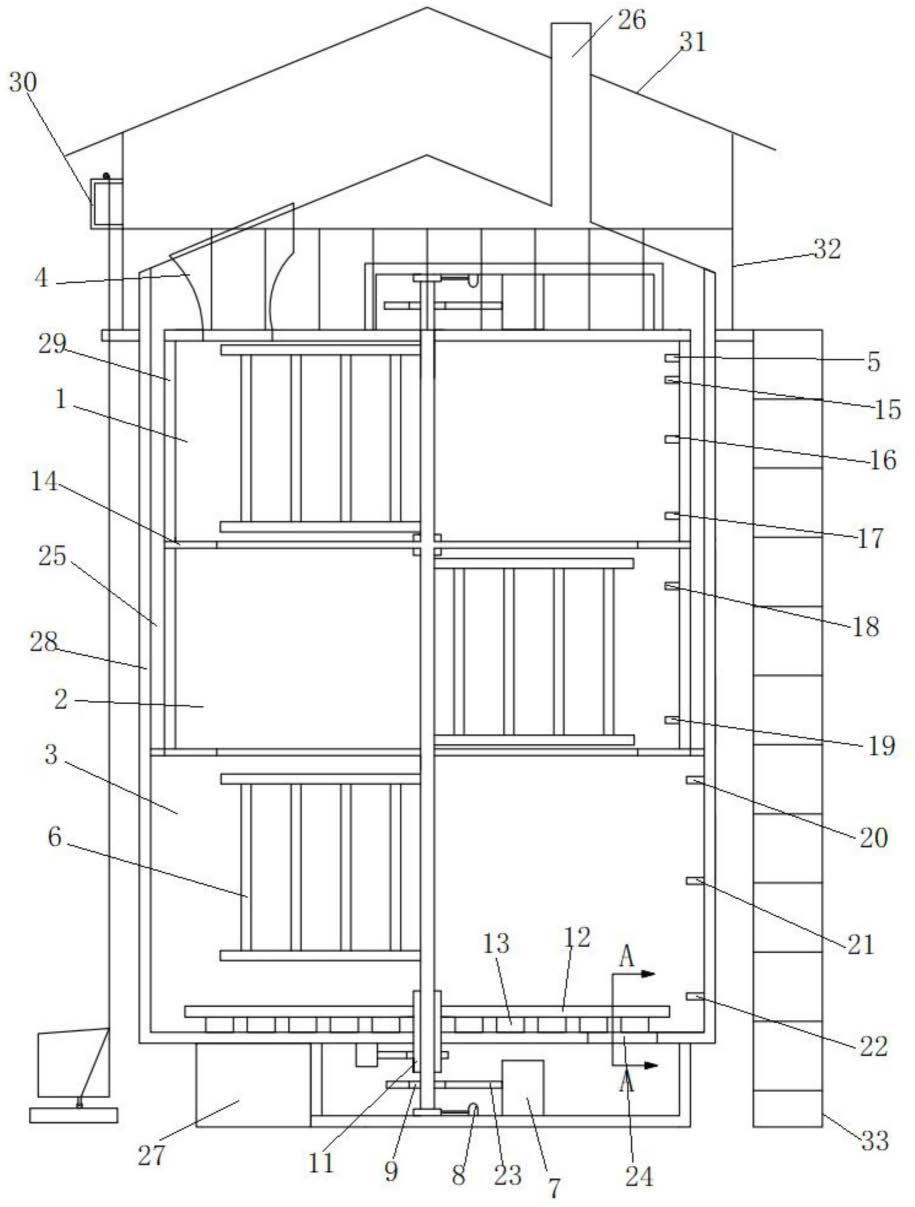

12.图1为生产工艺流程图;图2为初模内腔形状剖面示意图;图3为图2中a-a截面示意图;图4为图2中b-b截面示意图。

具体实施方式

13.为了使本发明要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合具体的实施方式,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施方式只是用于详细说明本专利,并不以任何方式限制本发明的保护范围。

14.本发明先后进行多次试验,现列举一部分试验作为参考对发明进行进一步详细描述,下面结合具体实施例进行详细说明:除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试剂,如无特殊说明,均为常规生化试剂;以下实施例中所用的原材料、仪器和设备等,均可通过市场购买获得或者可通过现有方法获得;所述试剂用量,如无特殊说明,均为常规实验操作中试剂用量;所述实验方法,如无特殊说明,均为常规方法。

15.以现有技术生产的620ml啤酒瓶,设计瓶重为500

±

10g,生产过程中,初模容量为284.7

±

0.8ml,成模容量为857.9

±

1.2ml,实际生产出的啤酒瓶重量为505g。利用本发明提供的生产工艺,进行加工,降低瓶身重量。结合以下实施例进行进一步说明。

16.实施例一一种降低啤酒瓶重量的生产工艺,如图1所示,包括以下步骤:s1、准备制造啤酒瓶的原材料;s2、将原材料置于混合机内部充分搅拌混合,并将混合后的原材料置于球磨机内部进行磨粉,得混合粉末;s3、将混合粉末送入磁吸除铁设备中进行磁吸除铁;s4、将混合粉末置于送入高温窑炉内,在高温窑炉内加热8h,并在加热过程中进行缓慢搅拌,得原材料熔融液s5、将原材料熔融液室温下冷却至1400℃后送入制瓶成型机内,先通过初模进行初步吹制,待经初模吹制初步成型后转移至成模中进一步吹制成型;其中,初模内部容量为277.2ml,初模内腔形状如图2所示,初模靠近瓶底部分的截

面椭圆长轴为46.91mm、短轴为45.31mm,如图3所示,瓶身中部的截面椭圆长轴为41.7mm、短轴为40.7mm,如图4所示。其中成模容量内部为851.2ml。

17.s6、将成型的啤酒瓶转入退火炉中进行退火,退火结束后取出冷却至室温,得到成品啤酒瓶。

18.实施例二与实施例一不同点在于,步骤s4 中加热时间为9h,步骤s5中,初模内部容量为278.8ml,成模内部容量为853.6ml。

19.实施例三与实施例一不同的在于,步骤s5中,初模内部容量为278ml,成模内部容量为852.4ml。

20.与现有620ml啤酒瓶生产工艺相比,其生产过程中所使用的模具经过改进,初模容量减少6.7ml、成模容量减少5ml,且初模的内腔由原来的圆形截面改为了椭圆形截面。通过本发明提供的生产工艺所生产的啤酒瓶,重量由原来的505g降低至475g,重量降低了6%。且经过检测,生产出的啤酒瓶合格率达到93%,无字体损伤、内压破、爆字等缺陷。

21.以本发明提供的生产工艺所造的啤酒瓶,单瓶降重30g,按年产量3500万个啤酒瓶进行计算,每年将节省玻璃原料1050吨,大幅度降低了生产原料的使用量,在节约资源的同时也能够为生产制造者降低生产成本,具有良好的应用前景。

22.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种降低啤酒瓶重量的生产工艺,其特征在于,包括以下步骤:s1、准备制造啤酒瓶的原材料;s2、将原材料置于混合机内部充分搅拌混合,并将混合后的原材料置于球磨机内部进行磨粉,得混合粉末;s3、将混合粉末送入磁吸除铁设备中进行磁吸除铁;s4、将混合粉末送入高温窑炉内,在高温窑炉内加热8-9h,并在加热过程中进行搅拌,得原材料熔融液;s5、将原材料熔融液室温下冷却至1400℃后送入制瓶成型机内,先通过初模进行初步吹制,再转移至成模中吹制成型;s6、将成型的啤酒瓶转入退火炉中进行退火,退火结束后取出冷却至室温,得到成品啤酒瓶。2.根据权利要求1所述的生产工艺,其特征在于:步骤s5中,初模的内腔为椭圆形。3.根据权利要求2所述的生产工艺,其特征在于:步骤s5中,初模靠近瓶底部分的截面椭圆长轴为46.91mm、短轴为45.31mm,瓶身中部的截面椭圆长轴为41.7mm、短轴为40.7mm。4.根据权利要求3所述的生产工艺,其特征在于:步骤s5中,初模容量为277.2~278.8ml,成模容量为851.2~853.6ml。5.根据权利要求4所述的生产工艺,其特征在于:步骤s5中,初模容量为278ml,成模容量为852.4ml。

技术总结

本发明提供一种降低啤酒瓶重量的生产工艺,包括原料准备、搅拌混合、磁吸除铁、熔融、冷却吹制、退火等步骤,冷却吹制步骤中,初模的内腔为椭圆形且容量为277.2~278.8ml,成模容量为851.2~853.6ml。本发明提供的降低啤酒瓶重量的生产工艺,通过降低生产工艺流程中使用的玻璃瓶模具的容量和内腔形状,能够在降低啤酒瓶的整体重量的同时保证瓶身质量,保证啤酒瓶生产合格率,降低啤酒瓶生产原料的使用量,进而降低生产成本和运输成本。而降低生产成本和运输成本。而降低生产成本和运输成本。

技术研发人员:罗顺贵 黄祖桥 欧阳志华 覃凤柳

受保护的技术使用者:贵州华兴玻璃有限公司

技术研发日:2022.10.10

技术公布日:2023/2/3

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。