1.本发明属于环境科学及胶凝材料制备技术领域,具体涉及一种抗压、抗酸的固废基充填胶凝材料及其制备方法。

背景技术:

2.近年来,随着工业化的快速发展和需求量的逐渐增多以及人们对于环境越来越重视,地下开采因其效率高、初期投资低且有利于后期进行地压管理控制等优点逐渐进入人们的视野。地下矿山开采过程中会形成大量采空区,采空区即矿山开采后遗留下来的地下空洞。采空区的大量存在会破坏矿山岩石应力平衡,顶部岩石坍塌、崩落严重影响矿山生产安全。

3.充填采矿技术是一种利用充填料对地下采空区进行充填的采矿技术,包括干式、水力、胶结等多种采矿方法。充填胶凝材料主要以胶结剂与骨料组成。目前,矿区充填胶凝材料主要以水泥作为胶结剂,而骨料来源较为广泛。在矿山开采过程中会产生大量的尾矿、废石、冶炼废渣和污泥等大量固体废弃物,对于此类固体废弃物,若处理不当就会对环境造成严重污染。这些固体废弃物可作为胶凝材料进行利用,部分经粉磨或激发后具有一定的胶凝活性,可起到替代部分水泥的作用,进而降低充填胶凝材料的成本。

4.随着我国生态保护意识和绿色发展理念共识的增强,矿区的环境治理问题日益受到重视,因此,制备抗压、抗酸的固废基充填胶凝材料及对其重金属等有害物质固定化行为的研究对矿区环境治理及未来新型充填胶凝材料的开发具有重要的理论和实践意义,但是目前对固废基充填胶凝材料的抗酸性能缺乏理论性研究是制约其发展的最大问题之一。

技术实现要素:

5.针对现有技术中存在的问题,本发明研发了一种抗压、抗酸的固废基充填胶凝材料及其制备方法,采用砂灰比为1~5的冶炼渣、标准砂和水泥混合得到该充填胶凝材料,并对该充填胶凝材料进行酸浸出测试,测试结果表明该充填胶凝材料抗酸侵蚀性能较强,从而完成本发明。

6.为了实现上述目的,第一方面,本发明提供一种抗压、抗酸的固废基充填胶凝材料,该充填胶凝材料以冶炼渣、标准砂和水泥为原料,其中砂灰比为1~5。

7.第二方面,本发明提供一种抗压、抗酸的固废基充填胶凝材料的制备方法,优选为第一方面的充填胶凝材料,其包括:

8.步骤1、称取原料,将原料配制成料浆;

9.步骤2、将所述料浆倒入到模具中,振动成型;

10.步骤3、对成型后的样品进行养护,得到充填胶凝材料。

11.第三方面,本发明提供一种第一方面的或第二方面的方法制得的抗压、抗酸的固废基充填胶凝材料的应用,优选用于在道路、桥梁、建筑或采矿填充中。

12.本发明一种抗压、抗酸的固废基充填胶凝材料及其制备方法所具有的有益效果

为:

13.(1)本发明以砂灰比为1~5的固体废弃物冶炼渣、标准砂和水泥为原料,能够制备出具有较高抗压性能和较强抗酸性能的固废基充填胶凝材料;

14.(2)本发明的固废基充填胶凝材料制备成本低、固废利用率高;

15.(3)本发明步骤简单、高效、绿色节能,易于工业化生产;

16.(4)本发明能够充分准确地评价固废基充填胶凝材料的抗酸浸出能力,进而促进该固废基充填胶凝材料的发展与应用。

附图说明

17.图1示出本发明实施例1~4和对比例1的酸浸出液的icp测试结果;

18.图2示出本发明实施例1在不同酸浸时间下,酸浸出液的icp测试结果;

19.图3示出本发明实施例1和实施例8~11的酸浸出液的icp测试结果;

20.图4示出本发明实施例1、实施例5和对比例2的酸浸出液的icp测试结果。

具体实施方式

21.下面通过附图和优选实施方式对本发明进一步详细说明。通过这些说明,本发明的特点和优点将变得更为清楚明确。

22.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

23.第一方面,本发明提供一种抗压、抗酸的固废基充填胶凝材料,该充填胶凝材料以冶炼渣、标准砂和水泥为原料,其中砂灰比为1~5。

24.在本发明中,水泥优选为p

·

o42.5硅酸盐水泥,其是指性能达到标准《通用硅酸盐水泥》(gb175-2020)的质量要求,且强度等级为42.5的普通硅酸盐水泥。本发明的水泥和标准砂购于中国建材研究总院。

25.在本发明中,冶炼渣优选为铜镍矿冶炼渣(购于新疆喀拉通克矿业有限责任公司)。由于该冶炼渣的粒径较大,为了使原料混合更加均匀,需要对其进行研磨,使研磨后的冶炼渣粒径小于400μm。

26.其中,充填胶凝材料对有害元素的固化能力即抗酸侵蚀性能可以由浸出液中有害元素的浓度来反映,浸出液中有害元素的浓度低,和/或成分形貌变化小,说明其抗酸侵蚀性能强,反之则弱。

27.经研究发现,水泥对充填胶凝材料的抗酸侵蚀性能起决定性作用。随着砂灰比的增大,酸浸出液中有害元素的浓度也增大,即充填胶凝材料对冶炼渣中有害元素的固化能力减小,说明其抗酸能力下降。当砂灰比为1~5,优选为1~4时,该充填胶凝材料的有害元素(cu、ni、co和cr)的浸出浓度较小。当砂灰比大于5时,该充填胶凝材料的有害元素(cu、ni、co和cr)的浸出浓度较大,尤其是cr元素较为明显。同理,随着砂灰比的增大,该充填胶凝材料的抗压强度随之降低,当砂灰比为1~5,优选为1~4时,该充填胶凝材料的抗压强度明显高于砂灰比大于5时的抗压强度。

28.经研究发现,养护时间同样影响充填胶凝材料的抗酸侵蚀性能和抗压强度。cu、ni

和co三种元素的浸出浓度与充填胶凝材料的养护时间关系较小,但是cr的浸出浓度随着充填胶凝材料的养护时间的增加而减小。同理,随着养护时间的增加,该充填胶凝材料的抗压强度随之增加。因此,本发明充填胶凝材料的养护时间不小于3天,优选不小于15天,更优选不小于28天。

29.在本发明中,砂灰比为标准砂与(水泥和冶炼渣)的质量比。经研究发现,砂灰比对充填胶凝材料的抗酸能力有着重要影响。这可能是由于水泥在水化反应过程中生成的c-s-h凝胶对cu等元素产生物理包封或部分水化产物与有害元素发生化学固定,降低其浸出浓度。同时可能会生成较多的碱性物质,这些碱性物质与酸发生中和反应,降低有害元素的溶出,且部分碱性物质溶于水可与有害元素反应生成沉淀,最终降低cu等元素的浸出浓度。cr在充填胶凝材料中的固化与钙矾石水合相以及c-s-h凝胶键合有关。同时充填胶凝材料在酸中脱钙使其具有较强的酸中和能力,因此cr元素的溶出机理相比于其他元素较为复杂。所以,随着砂灰比的升高,充填胶凝材料对冶炼渣中有害元素的固化能力降低。

30.经研究发现,充填胶凝材料的养护时间对cu等有害元素浸出影响较小,而对cr的浸出浓度影响较大。充填胶凝材料的养护时间越长此类水泥水化产物越多,因此拥有更高的cr固化率。

31.第二方面,本发明提供一种抗压、抗酸的固废基充填胶凝材料的制备方法,优选为第一方面的充填胶凝材料,该制备方法主要包括以下步骤:

32.步骤1、称取原料,将原料配制成料浆。

33.在本发明的优选实施方式中,该步骤的原料包括冶炼渣、标准砂和水泥。其中砂灰比为1~5,优选为1~4,更优选为2~4,例如2或2.50或3.03。

34.根据本发明,由于该冶炼渣的粒径较大,为了使原料混合更加均匀,需要对其进行研磨。因此,在步骤1之前,本发明的制备方法还包括,将冶炼渣进行研磨,使研磨后的冶炼渣的粒径小于400μm。

35.示例性地,将冶炼渣置于球磨机中进行研磨,使其粒径小于400μm。例如球磨机的转速为800~2000r/min,研磨时间为4~10h,其中球磨机的转速和研磨时间按实际需要加入冶炼渣的质量决定。

36.根据本发明,冶炼渣和水泥的质量比为1:(1.5~7),优选为1:(2~5)。这是由于冶炼渣中含有较多的重金属元素,这些元素的存在会影响水泥水化反应,而充填胶凝材料的抗压强度与抗酸侵蚀能力都与水泥水化产物有关,因此冶炼渣含量越大,材料中水泥水化产物越少,进而导致材料抗压强度与抗酸侵蚀能力的下降。

37.根据本发明,在制备浆料的过程中,当所用水的量较大时,虽然冶炼渣、标准砂和水泥能够快速混合均匀,但是该料浆的凝结时间会增加。当所用水的量较小时,冶炼渣、标准砂和水泥不能够混合均匀,此时该料浆的抗压能力较小。因此本发明优选水灰比为0.4~0.6,例如0.5。

38.步骤2、将料浆倒入到模具中,振动成型。

39.在本发明的优选实施方式中,模具规格为:120mm

×

40mm

×

40mm的三联模具。

40.在本发明的优选实施方式中,利用振动台使浆料振动成型,其中振动时间为1~10分钟,优选为1~5分钟,例如2或3分钟。

41.步骤3、对成型后的样品进行养护,得到充填胶凝材料。

42.在本发明的优选实施方式中,步骤3可以进一步包括:

43.步骤3-1、将成型后的样品进行预养护,得到预养护样品。

44.其中,为了使样品凝结,即固定其形状,因此先在模具中进行预养护。在本发明的优选实施方式中,该步骤的预养护温度为20~30℃,预养护时间为1~4天;优选地,预养护温度为20~25℃,预养护时间为1~3天,例如预养护温度为25℃,预养护2天。

45.步骤3-2、将预养护样品进行脱模,然后进行养护。

46.其中,为了保证样品有适宜的硬化条件,使其抗压强度不断增长,需要进行再次的养护。其中在养护的过程中应该控制养护温度和湿度。在本发明的优选实施方式中,该步骤的养护温度为20~35℃,养护时间不小于28天,养护湿度为91~99%。

47.在本发明的优选实施方式中,该制备方法还包括:步骤4、对充填胶凝材料进行酸浸出测试。

48.根据本发明,步骤4进一步可以包括以下分步骤:

49.步骤4-1、将充填胶凝材料粉碎,得到待测样品。

50.在本发明中,在该步骤之前,还可以包括,将充填胶凝材料放在烘箱中,烘至质量不再变化,冷却至室温。这样操作能够保证充填胶凝材料完全干燥,无多余水分,从而避免影响酸浸出液的浓度,保证酸浸出测试的准确性。

51.优选地,将粉碎后的充填胶凝材料粒径为1cm左右。这样能够保证其与酸浸出液的充分混合,并且使酸浸出测试的能够保持较高的准确性。

52.根据本发明,该步骤还包括,将充填胶凝材料粉碎后进行过筛,将目数较小的作为待测样品。此操作能够使待测样品的粒径均一且较小,从而使得其能够充分且快速的与酸浸出液混合。

53.步骤4-2、配制酸浸出液。

54.根据本发明,该步骤中酸浸出液包括至少两种无机强酸。优选地,无机强酸包括浓硫酸、浓硝酸、浓盐酸、高氯酸、氢碘酸和氢溴酸中的至少一者。

55.在本发明中,优选采用质量分数为85~98%的浓硫酸和质量分数为55~65%的浓硝酸的混合液配制不同ph值浸出液,其中ph值为1~6。

56.具体地,浓硫酸和浓硝酸的质量比为(4~1):1,优选为(3~1):1,更优选为2:1。

57.其中,本发明基于固体废物毒性浸出方法-硫酸硝酸法,模拟自然环境选择质量比2:1的浓硫酸与浓硝酸混合液配置浸出液。

58.步骤4-3、将待测样品和酸浸出液混合,测定酸浸出液中有害元素的浓度。

59.其中,本发明对待测样品和酸浸出液的混合方式不做具体的限制,本领域技术人员可以根据实际情况而决定。例如振荡混合、搅拌混合等。示例性地,将所测样品和酸浸出液置于翻转式振荡器中振荡混合。优选地,翻转式振荡器的转速为20~80r/min,振荡时间为5~30h,更优选转速为20~50r/min,振荡时间为10~20h。

60.根据本发明,该步骤还包括,调节酸浸出液的ph值,从而使ph值恒定。这是由于水泥中含有碱性物质会与酸发生反应降低浸出液ph值,会较大程度影响酸对有害元素的浸出反应。因此在浸出试验持续过程中,应调节酸浸出液ph值从而使ph值恒定。

61.具体地,在待测样品和酸浸出液混合期间,每隔预设时间调节酸浸出液的ph值。

62.其中,本发明对预设时间不做具体的限制,本领域技术人员可以根据实际待测样

品和酸浸出液混合的时间而决定。例如,预设时间为1~3h,一般为2h。

63.在本发明中,砂灰比对充填胶凝材料浸出性能的影响仅体现在cr上,cr的固化主要与钙矾石有关,材料经过养护后其中的钙矾石含量上升。充填胶凝材料对cu等有害元素的固化效率均在95%以上,对cr的固化效率也接近70%。证明充填胶凝材料具有优良的有害元素固化能力。相比于冶炼渣,充填胶凝材料受腐蚀程度较小。成分分析显示浸出前后成分变化较小,证明胶凝材料具有优秀的抗酸腐蚀性能,也证明了有害元素被固定在水泥水化产物中。

64.第三方面,本发明提供一种第一方面的或第二方面的方法制备的抗压、抗酸的固废基充填胶凝材料的应用,优选用于在道路、桥梁、建筑或采矿填充中。

65.为了进一步理解本发明,下面结合实施例对本发明提供的抗压、抗酸的固废基充填胶凝材料进行描述,本发明的保护范围不受以下实施例的限制。

66.实施例

67.实施例1

68.取2000g冶炼渣置于球磨机中在1000r/min转速下球磨6h,使研磨后冶炼渣的粒径小于400μm,然后取150g冶炼渣和1000g标准砂、350g水泥(砂灰比为2,水灰比为0.5)混合,制备料浆;

69.将上述料浆倒入120mm

×

40mm

×

40mm的模具中,在振动台上振动120s,使之成型;

70.将成型的样品在常温下放置48h,然后脱模后在养护箱养护28天,得到充填胶凝材料,其中养护箱温度为22℃,湿度为99%;

71.将100g充填胶凝材料粉碎,使其粉碎后的粒径为1cm左右,得到待测样品;

72.用质量比为2:1的质量分数为98%的浓硫酸与质量分数为65%的浓硝酸,配置ph值为3的1000ml酸浸出液;

73.将待测样品与1000ml的酸浸出液置于翻转式振荡器中,以30r/min的转速振荡16h,期间每2h调节酸浸出液的ph值,控制ph值为3。

74.实施例2~4

75.与实施例1相似的工艺过程,区别仅在于,标准砂的质量分别为1250g、1515g和2120g,使砂灰比分别为2.50、3.03和4.24。

76.实施例5~7

77.与实施例1相似的工艺过程,区别仅在于,脱模后在养护箱养护15天、20天和40天。

78.实施例8~11

79.与实施例1相似的工艺过程,区别仅在于,酸浸出液的ph值分别为2、4、5和6。

80.对比例1

81.与实施例1相似的工艺过程,区别仅在于,标准砂的质量分别为3780g,使砂灰比为7.65。

82.对比例2

83.与实施例1相似的工艺过程,区别仅在于,脱模后在养护箱养护3天。

84.实验例

85.实验例1抗压强度测试

86.将实施例1~7和对比例1~2制备的充填胶凝材料烘干,采用微机控制电液伺服万

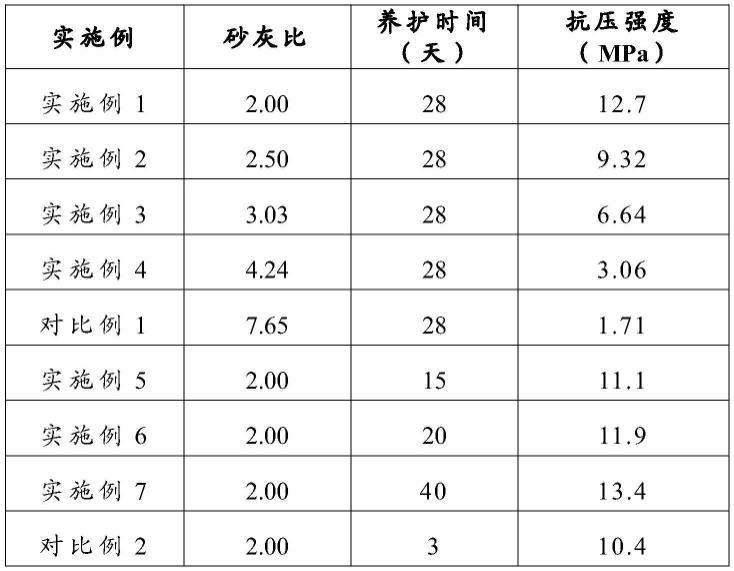

能实验机对上述样品进行抗压测试,测试数据如表1所示。

87.表1不同砂灰比或养护时间下样品的抗压强度数据

88.从表1中可以看出,随着砂灰比的增大,充填胶凝材料的抗压强度随之降低。当砂灰比为2时,充填胶凝材料的抗压强度为12.7mpa,而当砂灰比为7.65时,其抗压强度仅为1.71mpa。

89.同理,随着养护时间的增大,充填胶凝材料的抗压强度也增大,当养护3天时,其抗压强度为10.4mpa,小于养护28天的抗压强度。

90.实验例2抗酸侵蚀性能测试

91.(1)分别对实施例1~4和对比例1的酸浸出液过滤后进行icp测试,测试结果如图1所示。

92.从图1中可以看出,不同砂灰比的充填胶凝材料对cu、ni和co元素的固化效果相差不大,远小于冶炼渣的浸出浓度。实施例1的充填胶凝材料中cu、ni和co元素浸出浓度分别为5.60μg/l、2.31μg/l和1.50μg/l;实施例3的充填胶凝材料中cu、ni和co元素浸出浓度分别为7.81μg/l、2.926μg/l和1.94μg/l。对比例1的充填胶凝材料中cu、ni和co元素浸出浓度分别为9.38μg/l、6.19μg/l和6.35μg/l。说明随着砂灰比的升高,充填胶凝材料对冶炼渣中有害元素的固化能力降低。其中相比于cu、ni和co元素,cr的固化程度相对较差。当砂灰比为7.65时,cr的浸出浓度为70.9μg/l,固化率仅有35%,固化效率较差。当砂灰比达到2.50时,cr的固化率达到68%。当砂灰比为2.00时,cr的固化率可达到70%。

93.(2)对实施例1进行30min、1h、3h、6h、10h、16h六个时间的抗酸侵蚀性能测试,酸浸出液过滤后进行icp测试,测试结果如图2所示。图2(a-d)分别为cu、ni、co和cr元素在不同浸出时间的icp数据。

94.从图2中可以看出,冶炼渣中cu、ni、co和cr元素的浸出浓度随浸出时间的增长而增长,且其浸出浓度均较大。冶炼渣浸出16h后,cu、ni、co和cr元素浓度分别为361.4μg/l、

244.4μg/l、170.3μg/l和283.6μg/l。这是由于冶炼渣中含有金属氧化物,直接暴露在酸环境中会与酸反应而溶解于浸出液中。而实施例1的充填胶凝材料浸出16h后浸出液中cu、ni、co和cr元素的浸出浓度分别为5.6μg/l、2.3μg/l、3.7μg/l和86.3μg/l。其中,cu、ni和co三种元素的固化效率均在95%以上,对cr的固化效率也接近70%。因此,实施例1的充填胶凝材料具有较高的抗酸浸出性能。

95.(3)将实施例1和实施例8~11的酸浸出液过滤后进行icp测试,测试结果如图3所示。图3(a-d)分别为cu、ni、co和cr元素在不同ph值的icp数据。

96.从图3中可以看出,随着ph值的增加,酸浸出液中有害元素的浓度逐渐下降。ph为2时,冶炼渣的酸浸出液中cu、ni、co和cr元素的浓度分别为652.4μg/l、556.5μg/l、361.0μg/l和456.0μg/l,而充填胶凝材料的酸浸出液中cu、ni、co和cr元素的浓度分别为5.9μg/l、2.6μg/l、1.8μg/l和321.5μg/l。ph为6时,冶炼渣的酸浸出液中cu、ni、co和cr元素的浓度分别为198.0μg/l、103.0μg/l、124.0μg/l和57.9μg/l,而充填胶凝材料的酸浸出液中cu、ni、co和cr元素的浓度分别为1.5μg/l、1.9μg/l、0.1μg/l和21.8μg/l。因此,酸浸出液ph值对冶炼渣浸出浓度影响较大,而对充填胶凝材料的浸出浓度影响较小,故本发明的充填胶凝材料具有较高的抗酸性能。

97.(4)对实施例1、实施例5和对比例2的酸浸出液过滤后进行icp测试,测试结果如图4所示。

98.从图4中可以看出,cu、ni和co三种元素的浸出浓度与充填胶凝材料的养护时间关系较小。养护3天、15天与28天的充填胶凝材料这三种元素浸出浓度分别为5.8μg/l、2.5μg/l和1.6μg/l;5.8μg/l、2.4μg/l和1.6μg/l与5.6μg/l、2.3μg/l和1.5μg/l。

99.相对来说,cr的浸出浓度受充填胶凝材料的养护时间影响较大,养护3天、15天与28天的胶凝材料cr的浸出浓度分别为157.4μg/l、144.6μg/l和86.3μg/l。因此,延长养护时间可以提高充填胶凝材料的抗酸能力。

100.以上结合优选实施方式和范例性实例对本发明进行了详细说明。不过需要声明的是,这些具体实施方式仅是对本发明的阐述性解释,并不对本发明的保护范围构成任何限制。在不超出本发明精神和保护范围的情况下,可以对本发明技术内容及其实施方式进行各种改进、等价替换或修饰,这些均落入本发明的保护范围内。本发明的保护范围以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。