1.本发明涉及固体废物处理技术领域,尤其涉及一种基于磷石膏的绿色人工骨料及其制备方法。

背景技术:

2.垃圾焚烧底渣是使用焚烧法处理大量城市生活垃圾所产生的副产品,并且占焚烧产物的80%。随着城市化的不断进行,城市生活垃圾的数量急剧攀升,这也就导致了大量垃圾焚烧底渣的产生。据统计,截止2020年底,我国每日约产生12万吨的底渣,如何合理的处理这些底渣成为了亟待解决的问题。底渣中含有一定的重金属和可溶性盐,若简单的填埋处理会对周边土体和地下水造成污染,因此需要考虑将其资源化利用,达到节能减排和废物循环再利用的目的。

3.而磷石膏是我国常见的工业固体废弃物之一,主要成分为二水石膏和半水石膏。随着我国工业的不断发展,磷石膏的堆存量已经超过了7亿吨,并且还在以8000万吨每年的速度增长。大量磷石膏的堆放不仅占用了土地资源,并且会造成周边环境的污染,影响生态的稳定性。因此,急需探索一种将其合理利用的方法,达到废物资源再利用的目的,实现经济与生态和谐发展。

4.人工骨料是指利用不同的材料,通过不同造粒技术人工生产出具有一定强度的颗粒。可用来取代混凝土中的碎石和卵石。这对自然资源紧缺以及运输成本较高的地区来说,可以很大程度缓解工程建设中的材料压力。

5.但是,现有技术中,将垃圾焚烧底渣或磷石膏作为材料制备人工骨料的技术相对较多。但大多数都是将其中一种材料作为辅助材料,并且使用大量水泥粘结,利用催化剂、激发剂以及其他化学粉末等材料进行制备人工骨料。这不仅使得固体废物材料的利用率低,并且大量水泥以及其他化学药剂的使用也违背了绿色发展的理念,或是多个步骤组合流程的复合粘结技术。这不仅增大了成本,并且无法将技术大规模推广,不能达到可持续发展的目的。

6.因此,现有技术还有待于改进和发展。

技术实现要素:

7.鉴于上述现有技术的不足,本发明的目的在于提供一种基于磷石膏的绿色人工骨料及其制备方法,旨在解决现有的人工骨料需要大量水泥以及其它化学药剂,增大生产成本以及不能达到可持续发展的问题。

8.本发明的技术方案如下:

9.一种基于磷石膏的绿色人工骨料,按重量份数计,包括以下组分:

10.磷石膏

ꢀꢀꢀꢀꢀꢀꢀꢀ

10-80份;

11.垃圾焚烧底渣

ꢀꢀ

10-80份;

12.水泥熟料

ꢀꢀꢀꢀꢀꢀ

10份;

13.所述磷石膏选自原状磷石膏、半水磷石膏中的至少一种。

14.所述的基于磷石膏的绿色人工骨料,其中,所述基于磷石膏的绿色人工骨料的形状为球形颗粒,所述基于磷石膏的绿色人工骨料的粒径为4.75-16mm。

15.所述的基于磷石膏的绿色人工骨料,其中,所述垃圾焚烧底渣的粒径为0.075-2mm。

16.所述的基于磷石膏的绿色人工骨料,其中,所述磷石膏与所述垃圾焚烧底渣的质量比为(1-8):(1-8)。

17.所述的基于磷石膏的绿色人工骨料,其中,所述水泥熟料选自普通硅酸盐水泥、矿渣硅酸盐水泥、火山质硅酸盐水泥、复合硅酸盐水泥中的一种。

18.一种所述的基于磷石膏的绿色人工骨料的制备方法,包括步骤:

19.将垃圾焚烧底渣进行烘干处理;

20.将水泥熟料和磷石膏进行混合、搅拌,得到混合粉末;

21.将烘干后的垃圾焚烧底渣倒入造粒机中,并向造粒机中喷洒水,然后将所述混合粉末撒入所述造粒机中,继续喷洒水和撒入所述混合粉末,直至成团颗粒的粒径达到4.75mm以上,得到所述基于磷石膏的绿色人工骨料。

22.所述的基于磷石膏的绿色人工骨料的制备方法,其中,所述烘干处理包括步骤:

23.将所述垃圾焚烧底渣在温度为60-80℃下保温45-50小时,烘干至恒重。

24.所述的基于磷石膏的绿色人工骨料的制备方法,其中,所述造粒机的圆盘倾角为40-50

°

,所述造粒机的圆盘转速为40-60rmp。

25.所述的基于磷石膏的绿色人工骨料的制备方法,其中,所述喷洒水的总用水量与固体材料的质量比为1:(4-6),所述固体材料指的是所述垃圾焚烧底渣和所述混合粉末。

26.所述的基于磷石膏的绿色人工骨料的制备方法,其中,制得所述基于磷石膏的绿色人工骨料之后,还包括步骤:

27.将所述基于磷石膏的绿色人工骨料放置在18-22℃,92-96%湿度的养护室中养护至少28天。

28.有益效果:本发明提供一种基于磷石膏的绿色人工骨料及其制备方法,所述基于磷石膏的绿色人工骨料按重量份数计,包括以下组分:磷石膏10-80份;垃圾焚烧底渣10-80份;水泥熟料10份;所述磷石膏选自原状磷石膏、半水磷石膏中的至少一种。本发明利用磷石膏和垃圾焚烧底渣作为制备绿色人工骨料的主要原料,同时回收了大量垃圾焚烧底渣和磷石膏两种固体废弃物,实现对固体废物的有效处理;且仅利用了少量水泥作为粘结剂,没有使用其它辅助凝胶材料、粉末以及激发剂、催化剂等化学材料,降低了整体制备过程的能耗、二氧化碳排放及成本;所述制备方法使用了冷粘结造粒技术,仅利用造粒机的离心力与材料之间与水的粘结水化作用即可完成制备,并且制备过程无需多道工序,耗时短,平均10-15分钟即可完成制备过程。这避免了烧结以及多工序复合冷粘结等高能耗的复杂工序,易于推广且成本较低;同时,本发明的整个制备过程无任何二次污染排放,并且工艺简单,成本较低,具有很强的推广价值,符合绿色可持续发展的理念。

附图说明

29.图1为本发明一种基于磷石膏的绿色人工骨料的制备方法流程示意图。

具体实施方式

30.本发明提供一种基于磷石膏的绿色人工骨料及其制备方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.在实施方式和申请专利范围中,除非文中对于冠词有特别限定,否则“一”、“一个”、“所述”和“该”也可包括复数形式。若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

32.应该进一步理解的是,本发明的说明书中使用的措辞“包括”是指存在所述特征、整数、步骤、操作、元件和/或组件,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件、组件和/或它们的组。这里使用的措辞“和/或”包括一个或更多个相关联的列出项的全部或任一单元和全部组合。

33.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语),具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语,应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样被特定定义,否则不会用理想化或过于正式的含义来解释。

34.由于现有技术中制备人工骨料时,常选择垃圾焚烧底渣或磷石膏中的其中一种作为辅助材料,并且需要使用大量水泥粘结,利用催化剂、激发剂以及其它化学粉末等材料进行制备,这不仅使得固体废弃物材料的利用率低,并且大量水泥以及其它化学药剂的使用也违背了绿色发展的理念。

35.基于此,本发明提供一种基于磷石膏的绿色人工骨料,按重量份数计,包括以下组分:

36.磷石膏

ꢀꢀꢀꢀꢀꢀꢀꢀ

10-80份;

37.垃圾焚烧底渣

ꢀꢀ

10-80份;

38.水泥熟料

ꢀꢀꢀꢀꢀꢀ

10份;

39.所述磷石膏选自原状磷石膏、半水磷石膏中的至少一种。

40.本实施方式通过利用磷石膏和垃圾焚烧底渣作为制备绿色人工骨料的主要原材料,实现同时回收大量垃圾焚烧底渣和磷石膏两种固体废弃物的目的,并且所述绿色人工骨料仅利用了少量水泥作为粘结剂,没有使用其它辅助凝胶材料、粉末以及激发剂、催化剂等化学材料,降低了整体制备过程的能耗、二氧化碳排放以及成本。同时所述绿色人工骨料具有垃圾焚烧底渣和磷石膏利用率高、生态友好、工艺简单、成本低等特点,这种同时回收两种固体废弃物的方法,同时将其制备成可替代天然石子的绿色人工骨料,不仅很大程度解决了土地资源以及环境恶化等影响,还缓解了一些资源紧缺地区建筑材料不足的问题。

41.在一些实施方式中,所述基于磷石膏的绿色人工骨料的形状为球形颗粒,所述基于磷石膏的绿色人工骨料的粒径为4.75-16mm;该粒径下的球形绿色人工骨料强度更好,可以更好地替代石子用于混凝土中,且可以与混凝土中的其他成分更好地结合,提高混凝土整体的强度。

42.在一些实施方式中,所述垃圾焚烧底渣的粒径为0.075-2mm;利用所述垃圾焚烧底渣在制备人工骨料前,需要先对其进行磨细过筛,保证粒径在0.075-2mm之间,使其具有较大的比表面积,与磷石膏的粘结效果更好,从而制得的绿色人工骨料不易开裂。

43.在一些实施方式中,所述磷石膏与所述垃圾焚烧底渣的质量比为(1-8):(1-8),可以最大程度发挥所述磷石膏和所述垃圾焚烧底渣两种材料的优点,并且可以最高效的回收城市垃圾焚烧底渣和磷石膏;作为一种优选地,所述磷石膏与所述垃圾焚烧底渣的质量比为1:8,在该比例下所制得的绿色人工骨料具有较高的强度。

44.在一些实施方式中,所述水泥熟料选自但不限于普通硅酸盐水泥、矿渣硅酸盐水泥、火山质硅酸盐水泥、复合硅酸盐水泥中的一种;所述水泥熟料主要起到粘结作用。

45.在一种优选地实施方式中,所述磷石膏由半水磷石膏和原状磷石膏组成,其比例不做限定,可根据实际需要进行调控,但随着半水磷石膏比例的增大,磷石膏的水化性能更好,所制备的绿色人工骨料强度更好。因此,作为优选地方案,当所述磷石膏选用半水磷石膏和原状磷石膏两种组合时,所述半水磷石膏的质量大于所述原状磷石膏的质量。

46.在一些实施方式中,所述半水磷石膏由所述原状磷石膏在120-160℃的条件下脱水2-3小时得到。

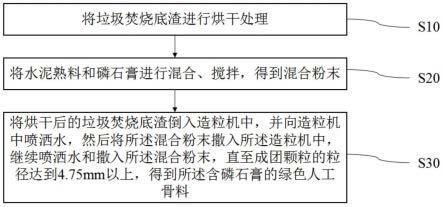

47.除此之外,如图1所示,本发明还提供一种基于磷石膏的绿色人工骨料的制备方法,包括步骤:

48.步骤s10:将垃圾焚烧底渣进行烘干处理;

49.步骤s20:将水泥熟料和磷石膏进行混合、搅拌,得到混合粉末;

50.步骤s30:将烘干后的垃圾焚烧底渣倒入造粒机中,并向造粒机中喷洒水,然后将所述混合粉末撒入所述造粒机中,继续喷洒水和撒入所述混合粉末,直至成团颗粒的粒径达到4.75mm以上,得到所述基于磷石膏的绿色人工骨料。

51.具体地,本实施方式的基于磷石膏的绿色人工骨料的制备方法具有以下优点:

52.(1)同时回收了大量垃圾焚烧底渣和磷石膏两种固体废弃物;

53.(2)仅利用了少量水泥作为粘结剂,没有使用其它辅助凝胶材料、粉末以及激发剂、催化剂等化学材料,降低了整体制备过程的能耗、二氧化碳排放以及成本;

54.(3)所述基于磷石膏的绿色人工骨料的制备方法使用了冷粘结造粒技术,仅利用造粒机的离心力与材料之间与水的粘结水化作用即可完成制备,并且制备过程无需多道工序,耗时短,平均10-15分钟即可完成制备过程;这避免了烧结以及多工序复合冷粘结等高能耗的复杂工艺,易于推广且成本较低;

55.(4)所述基于磷石膏的绿色人工骨料的主要原料垃圾焚烧底渣和磷石膏不需要复杂的预处理,仅需要简单的磨碎、筛分、烘干即可使用,利用率高且利于大规模推广使用;

56.(5)整个制备过程无任何二次污染排放,并且工艺简单,成本较低,具有很强的推广价值,符合绿色可持续发展的理念。

57.在一些实施方式中,所述烘干处理包括步骤:将所述垃圾焚烧底渣在温度为60-80℃下保温45-50小时,烘干至恒重。作为优选地,所述垃圾焚烧底渣在温度为60-80℃下保温48小时,烘干至恒重。

58.在一些实施方式中,所述造粒机的圆盘倾角为40-50

°

,所述造粒机的圆盘转速为40-60rmp。

59.在一种优选地实施方式中,所述造粒机的圆片倾角为45

°

,在该角度下,利用造粒机的离心力,使得材料之间与水的粘结水化作用更强,得到的绿色人工骨料的强度较高。

60.在一些实施方式中,所述喷洒水的总用水量与固体材料的质量比为1:(4-6),所述固体材料指的是所述垃圾焚烧底渣和所述混合粉末。作为优选地,所述喷洒水的总用水量与固体材料的质量比为1:5;该用水量,可以将所述垃圾焚烧底渣颗粒润湿并使其具有一定的粘聚力,更好地将混合粉末粘结在垃圾焚烧底渣颗粒的表面,然后继续撒水后,继续粘结混合粉末,直至粒径达到要求。

61.在一些实施方式中,制得所述基于磷石膏的绿色人工骨料之后,还包括步骤:将所述基于磷石膏的绿色人工骨料放置在18-22℃,92-96%湿度的养护室中养护至少28天。作为优选地,将所述基于磷石膏的绿色人工骨料放置在20℃,95%湿度的养护室中养护28天后即可使用,在该温度、湿度下进行养护,缩短养护时间,提高生产效率。

62.具体地,所述基于磷石膏的绿色人工骨料的制备方法包括步骤:将半水及原状磷石膏和水泥熟料混合,搅拌均匀,得到混合粉末;将垃圾焚烧底渣磨细过筛,挑选0.075-2mm的颗粒,放入60-80℃的烘干箱,烘干至恒重;将烘干后的垃圾焚烧底渣倒入造粒机中,造粒机的圆盘倾角为45

°

,转速为40-60rmp。向圆盘中不断喷洒水,将底渣颗粒润湿并使其具有一定的粘聚力。之后将混合粉末均匀撒在圆盘上,粉末会附着在底渣表面,随着造粒机圆盘的不断旋转,逐渐成团。随后继续向圆盘中喷洒水,将成团颗粒表面湿润后继续添加混合粉末,直至成团颗粒的粒径达到4.75mm以上,并且颗粒完整,形状规则,得到球形人工骨料。

63.下面进一步举例实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。

64.实施例1

65.一种以垃圾焚烧底渣和半水及原状磷石膏为主要原料的绿色人工骨料,按重量份数计,包括以下组分:半水及原状磷石膏10份,垃圾焚烧底渣80份,水泥熟料10份;所述的垃圾焚烧底渣粒径范围为0.075-2mm;所述的垃圾焚烧底渣需保持干燥,本实施例中将其在温度为60-80℃的条件下保持48小时,烘干至恒重;

66.其中,水泥熟料作为主要粘结剂,选用市售普通硅酸盐水泥。

67.绿色人工骨料的制备方法,包括以下步骤:

68.(1)将半水及原状磷石膏和水泥熟料混合,搅拌均匀,得到混合粉末。

69.(2)将垃圾焚烧底渣磨细过筛,挑选0.075-2mm的颗粒,放入60-80℃的烘干箱,烘干至恒重。

70.(3)将烘干后的垃圾焚烧底渣倒入造粒机中,造粒机的圆盘倾角为40-50

°

,转速为40-60rmp。向圆盘中不断喷洒水,将底渣颗粒润湿并使其具有一定的粘聚力。之后将混合粉末均匀撒在圆盘上,粉末会附着在底渣表面,随着造粒机圆盘的不断旋转,粉末与底渣颗粒表面的水分发生水化反应,具有一定的粘结力包裹在其表面,因此会逐渐成团。随后继续向圆盘中喷洒水,将成团颗粒表面湿润后继续添加混合粉末,直至成团颗粒的粒径达到4.75mm以上,并且颗粒完整,形状规则,得到球形人工骨料。

71.其中,用水量与固体材料的质量比为1:5。

72.实施例2

73.本实施例与实施例1的区别在于,材料各组分用量不同,具体为:半水及原状磷石膏20份,垃圾焚烧底渣70份,水泥熟料10份。半水及原状磷石膏和垃圾焚烧底渣的质量比为2:7。

74.实施例3

75.本实施例与实施例1的区别在于,材料各组分用量不同,具体为:半水及原状磷石膏30份,垃圾焚烧底渣60份,水泥熟料10份。半水及原状磷石膏和垃圾焚烧底渣的质量比为3:6。

76.实施例4

77.本实施例与实施例1的区别在于,材料各组分用量不同,具体为:半水及原状磷石膏40份,垃圾焚烧底渣50份,水泥熟料10份。半水及原状磷石膏和垃圾焚烧底渣的质量比为4:5。

78.实施例5

79.本实施例与实施例1的区别在于,材料各组分用量不同,具体为:半水及原状磷石膏50份,垃圾焚烧底渣40份,水泥熟料10份。半水及原状磷石膏和垃圾焚烧底渣的质量比为5:4。

80.实施例6

81.本实施例与实施例1的区别在于,材料各组分用量不同,具体为:半水及原状磷石膏60份,垃圾焚烧底渣30份,水泥熟料10份。半水及原状磷石膏和垃圾焚烧底渣的质量比为6:3。

82.实施例7

83.本实施例与实施例1的区别在于,材料各组分用量不同,具体为:具体为:半水及原状磷石膏70份,垃圾焚烧底渣20份,水泥熟料10份。半水及原状磷石膏和垃圾焚烧底渣的质量比为7:2。

84.实施例8

85.本实施例与实施例1的区别在于,材料各组分用量不同,具体为:半水及原状磷石膏80份,垃圾焚烧底渣10份,水泥熟料10份。半水及原状磷石膏和垃圾焚烧底渣的质量比为8:1。

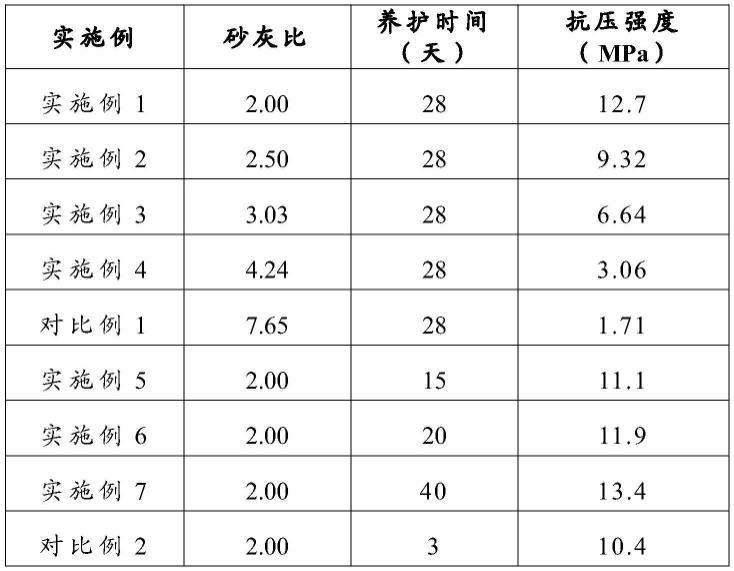

86.对实施例1-8所制备的绿色人工骨料的堆积密度和抗压强度进行测试,其堆积密度和抗压强度的数据如下表所示:

87.组别堆积密度(kg/m3)抗压强度(mpa)实施例111232.1实施例211102.4实施例310952.6实施例410842.7实施例510902.9实施例610782.5实施例710652.1实施例810602.0

88.通过实施例1-8的堆积密度和抗压强度的数据可知,将所述磷石膏与所述垃圾焚

烧底渣按照质量比为(1-8):(1-8)以及结合所述绿色人工骨料的制备方法制得的绿色人工骨料,均具有较大的堆积密度以及较高的抗压强度,不仅可以实现同时回收大量城市垃圾焚烧底渣和工业废弃物磷石膏,还可以将制得的绿色人工骨料替代天然石子,不仅很大程度上解决了土地资源浪费以及环境恶化等影响,还缓解了一些资源紧缺地区建筑材料不足的问题。

89.综上所述,发明结合了两种不同固体废物的材料特点,以一种便捷、高效的方法将其回收利用,制备成了一种可替代混凝土中天然石子的绿色人工骨料。利用垃圾焚烧底渣表面粗糙且具有一定的硬度的特点,将其作为人工骨料的“骨架”,利用原状及半水磷石膏粉末的填充以及水化作用,作为“骨架”中的填充物。此外,少量水泥在遇到水后发生水化作用,作为将两种固体废物粘结的“胶水”,并且水化后所产的水化凝胶还可以将两种固体废物的重金属以及可溶性盐包裹起来,降低对环境的影响。三种材料在制备绿色人工骨料的过程中不是简单的混合过程,而是互相协同作用。垃圾焚烧底渣作为“骨架”提供一定的强度,原状及半水磷石膏作为填充物使得骨料更加密实,增大了强度。水泥作为整个骨料制备过程中的粘结剂也起到了很大的作用,不仅帮助这两种材料粘结更加紧密,而且水泥发生水化反应后产生的水化物可以有效的控制这两种材料中的重金属元素的析出,降低对环境的影响。

90.从材料的特点以及制备完成的效果来看,这一制备方法不仅发挥了各材料的优点,而且材料间的相互作用也使得制备完成的绿色人工骨料性能更佳。在骨料的制备及养护过程中,磷石膏会与水泥中的铝酸三钙和铁铝酸四钙发生反应,生成钙矾石。这种物质会添堵骨料中的微小孔隙,使骨料更加致密,提升骨料的承压能力。此外整个制备方法便捷、高效,仅利用圆盘在旋转时的离心力以及材料自身的重力就可完成制备。因此,这种绿色人工骨料充分地体现了废物回收利用以及可持续发展的优点,可以广泛推广到建筑领域。

91.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。