1.本发明涉及资源再利用领域,特别是涉及一种利用水晶废料制备陶粒的方法。

背景技术:

2.水晶作为重要的工业矿物和宝石矿物,除了具备较高的观赏价值,还能够作为工业原料,用于制造玻璃等。水晶的主要成分为二氧化硅,其中氧原子和硅原子能够规律有序的排列,构成结晶体。天然的水晶矿是稀缺矿产,而且天然水晶产生的条件苛刻,因此可以看作天然水晶是有限的,开采后难以再生。随着对科学技术的迅速发展,人造水晶走入大众视野,在自然界中氧元素和硅元素无处不在,因此人造水晶具有非常广阔的前景。在人造水晶制造加工的过程中,水晶切割工艺会产生大量的水晶废渣;通常,水晶废渣会被作为工业废渣处置,被丢弃或随意存放,但是由于水晶废渣中残存有重金属杂质,因此对水晶废料处置不当容易造成周边环境污染。传统的填埋或是堆放,短时间不会产生很大的影响,但是经历长时间的存放,导致重金属流失,对地表水质和土壤造成严重的影响。因此,人造水晶过程中,废料的处理成为了迫在眉睫的问题。

3.另外陶粒作为近些年新出现的一种材料,由于其良好的透气性能和驻水性能,被广泛运用于建筑领域和绿化领域。

技术实现要素:

4.本发明的目的是解决现有技术的不足,提供一种利用水晶废料制备陶粒的方法,安全环保,节约资源。

5.一种利用水晶废料制备陶粒的方法,包括如下步骤:步骤s1:取一定量的水晶废料置于球磨机中,加入球磨剂和磨球进行研磨;步骤s2:将研磨产物烘干,用设定目数的筛网进行筛选得到生料;步骤s3:生料与添加剂在搅拌装置中混合;步骤s4:混合后的生料置入制球机,添加适量的水,进行制球工艺获得料球;步骤s5:料球出盘,进行大小筛分,不符合大小要求的,返回步骤s3重新搅拌混合;符合大小要求的送入烧结;步骤s6:烧结,在700℃~950℃的温度环境下进行煅烧,煅烧时间为0.5h~2h;步骤s7:放置冷却。

6.进一步的,所述步骤s1中的球磨剂采用cao。

7.进一步的,所述球磨剂中还包含设定量的al,球磨剂与水晶废料的质量比为1:1~5。

8.进一步的,所述磨球为圆球形或椭圆球形,磨球包括大磨球和小磨球,大磨球占磨球总数的1/3~1/2;水晶废料和磨球的质量比为1:4~8。

9.进一步的,所述步骤s2中筛网的目数选用20~200目之间。

10.进一步的,所述步骤s3中的添加剂为谷壳或锯末,添加剂与生料的体积比为1:8~

15,添加剂的细度小于2mm。

11.进一步的,所述步骤s4中添加的水的质量范围为生料和添加剂混合物质量的1/15~1/10。

12.进一步的,所述步骤s6进行煅烧之间先进行预热,预热温度为300℃~500℃。

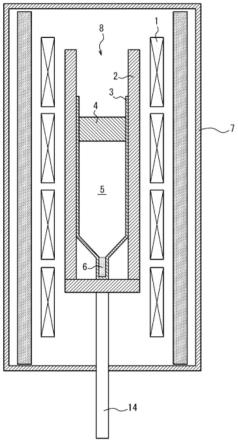

13.进一步的,所述球磨机采用行星式球磨机;磨球、球磨剂以及水晶废料的总体积占球磨机的球磨罐的2/3体积,水晶废料与磨球的质量比为1:5;行星式球磨机自转和公转的转速比为2:1,球磨罐的自转速度设定为200r/min,相应的球磨罐的公转速度设定为100r/min;研磨时间为4h;将研磨产物烘干并用100目的筛网对混合类物质进行筛选;完成筛选后与打碎的谷壳以及锯末进行混合,谷壳和锯末与混合类物质的体积比为1:8,谷壳和锯末的细度为2mm;完成混合后倒入制球机,添加1/12质量的水,制成球粒;筛选球粒,符合大小要求的送入窑内进行预热,预热温度为450℃,预热时间为20分钟;随后送入回转窑进行烧结处理,窑内温度设置为700℃,烧结时间为15分钟;取出后自然冷却,冷却后的产物用于制作陶粒。

14.进一步的,所述球磨机采用行星式球磨机;磨球、球磨剂以及水晶废料的总体积占球磨机的球磨罐的2/3体积,水晶废料与磨球的质量比为1:8;行星式球磨机自转和公转的转速比为2:1,球磨罐的自转速度设定为600r/min,相应的球磨罐的公转速度设定为300r/min;研磨时间为8h;将研磨产物烘干并用200目的筛网对混合类物质进行筛选;完成筛选后与打碎的谷壳以及锯末进行混合,谷壳和锯末与混合类物质的体积比为1:12,谷壳和锯末的细度为1mm;完成混合后倒入制球机,添加1/12质量的水,制成球粒;筛选球粒,符合大小要求的送入窑内进行预热,预热温度为500℃,预热时间为20分钟;随后送入回转窑进行烧结处理,窑内温度设置为900℃,烧结时间为15分钟;取出后自然冷却,冷却后的产物用于制作陶粒砖。

15.本发明的有益效果为:本发明通过将水晶废料球磨加工再利用,生产出陶粒,用于绿化以及建设,既解决了含重金属的水晶废料的处理问题,同时做到了废物的回收再利用,通过在球磨过程中加入cao以及al作为球磨剂,能够与水晶废料中的金属结合形成稳定的化合物,固化金属,同时能够增强研磨的效果,采用水晶废料作为原料制作陶粒,相比传统的淤泥制作陶粒,本技术能够在能更低的烧结温度,烧结制成陶粒。

具体实施方式

16.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

17.一种利用水晶废料制备陶粒的方法,包括如下步骤:步骤s1:取一定量的水晶废料置于球磨机中,加入球磨剂和磨球进行研磨;步骤s2:将研磨产物烘干,用设定目数的筛网进行筛选得到生料;步骤s3:生料与添加剂在搅拌装置中混合;

步骤s4:混合后的生料置入制球机,添加适量的水,进行制球工艺获得料球;步骤s5:料球出盘,进行大小筛分,不符合大小要求的,返回步骤s3重新搅拌混合;符合大小要求的送入烧结;步骤s6:烧结,在700℃~950℃的温度环境下进行煅烧,煅烧时间为0.5h~2h;步骤s7:放置冷却。

18.所述步骤s1中的球磨剂采用cao,氧化钙能够与水晶废料中的部分重金属反应结合生成金属化合物,起到固化重金属的作用;同时由于水晶加工过程中会经历酸洗的步骤,因此,水晶废料中还会含有cl、f等元素,cao作为球磨剂还能够起到脱氯、脱氟的作用; 最后cao一定程度上也能够起到磨球的作用,能够提高球磨机的球磨效率。球磨剂与水晶废料的质量比为1:1~5。所述磨球为圆球形或椭圆球形,包括大磨球和小磨球,大磨球占磨球总数的1/3~1/2;水晶废料和磨球的质量比为1:4~8。

19.为了进一步提高球磨剂固化金属的能力,还能够在球磨剂中添加适当比例的al。

20.所述步骤s2中筛网的目数选用20~200目之间,通常选择100目。

21.所述步骤s3中的添加剂为谷壳或锯末,添加剂与生料的体积比为1:8~15,添加剂要求细度小于2mm。其中谷壳或锯末能够在烧结过程中,在陶粒内部形成不相通的空腔,是陶粒同时具备低重量、高强度以及高隔热性能等优势;同时生料和水混合后能够附着于谷壳或锯末碎上,增强生料的粘结能力,减少陶粒的裂纹,提高陶粒的成球率。

22.所述步骤s4中添加的水的质量范围为生料和添加剂混合物质量的1/15~1/10。

23.为了避免陶粒煅烧时表面出现裂纹,在步骤s6进行煅烧之间可以先进行预热,预热温度为300℃~500℃。

24.在一些其他实施方式中也能够采用球磨烘干一体,将步骤s1和步骤s2合并简化。

25.实施例一一种利用水晶废料制备陶粒的方法,包括如下步骤:取一定量的水晶废料置于行星式球磨机中,加入球磨剂和磨球进行研磨,其中磨球、球磨剂以及水晶废料大约占球磨机的球磨罐的2/3体积,水晶废料与磨球的质量比为1:5。行星式球磨机存在自转和公转,在本实施例中自转和公转的转速比为2:1;其中球磨罐的自转速度设定为200r/min,相应的球磨罐的公转速度设定为100r/min;研磨时间为4h。研磨完成后得到混合类物质,其中主要成分有sio2、cao、铁的氧化物以及铝的氧化物等;将研磨产物烘干并用100目的筛网对混合类物质进行筛选,在烘干过程中需要保证混合类物质不会结块,因此可以选择研磨和烘干在同一设备中进行,或者选择干磨。完成筛选后与添加剂进行混合,添加剂包括打碎的谷壳以及锯末,其中谷壳和锯末与混合类物质的体积比为1:8,谷壳和锯末的细度为2mm。完成与谷壳、锯末的混合后倒入制球机,并添加1/12质量的水,充分混合,制成球粒。随后进行球粒大小的筛选,不符合大小要求的重新与添加剂混合并重新制球;符合大小要求的,送入普通窑内重进行预热处理,预热温度为450℃,预热20分钟后送入回转窑进行烧结处理,窑内温度设置为700℃,烧结时间为15分钟。烧结后取出放入通风环境自然冷却。本实施例制作的陶粒具备较大的孔隙,有良好的吸水性能和驻水性能,能够用于绿化,覆盖于植物根部的表面保证通风、驻水,同时还能够提供一些金属元素和矿物质。

26.实施例二一种利用水晶废料制备陶粒的方法,包括如下步骤:取一定量的水晶废料置于行

星式球磨机中,加入球磨剂和磨球进行研磨,其中磨球、球磨剂以及水晶废料大约占球磨机的球磨罐的2/3体积,水晶废料与磨球的质量比为1:8。行星式球磨机存在自转和公转,在本实施例中自转和公转的转速比为2:1;其中球磨罐的自转速度设定为600r/min,相应的球磨罐的公转速度设定为300r/min;研磨时间为8h。研磨完成后得到混合类物质,其中主要成分有sio2、cao、铁的氧化物以及铝的氧化物等;将研磨产物烘干并用200目的筛网对混合类物质进行筛选,在烘干过程中需要保证混合类物质不会结块,因此可以选择研磨和烘干在同一设备中进行,或者选择干磨。完成筛选后与添加剂进行混合,添加剂包括打碎的谷壳以及锯末,其中谷壳和锯末与混合类物质的体积比为1:12,谷壳和锯末的细度为1mm。完成与谷壳、锯末的混合后倒入制球机,并添加1/12质量的水,充分混合,制成球粒。随后进行球粒大小的筛选,不符合大小要求的重新与添加剂混合并重新制球;符合大小要求的,送入普通窑内重进行预热处理,预热温度为500℃,预热20分钟后送入回转窑进行烧结处理,窑内温度设置为900℃,烧结时间为15分钟。烧结后取出放入通风环境自然冷却。本实施例制作的陶粒孔隙较小,陶粒的表面密度大,具备良好的负荷能力,能够用于制作陶粒砖,用于隔热、隔音、保温的运用场景。

27.以上描述仅是本发明的几个具体实例,不构成对本发明的任何限制。显然对于本领域的专业人员来说,在了解了本发明内容和原理后,都可能在不背离本发明原理、结构的情况下,进行形式和细节上的各种修改和改变,但是这些基于本发明思想的修正和改变仍在本发明的权利要求保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。