1.本发明涉及有机肥发酵技术领域,尤其涉及一种分层式有机肥快速发酵塔装置。

背景技术:

2.近年来利用工业有机废料、农作物秸秆及人畜粪便生产生物有机肥的研究成果越来越多,如中国专利公开号cn105565920a,专利名称为“一种有机肥发酵装置”公开了一种利用微生物的好氧分解对有机肥进行发酵的技术方案,介绍了利用人畜粪便、工业有机废料、农作物秸秆生产生物有机肥的实例,其缺点如下:大多数采用的好氧高温发酵工艺过程中,不添加任何发酵菌种,使发酵物料在发酵过程中产生的大量铵态氮随热蒸汽挥发到空气里,污染了大气环境,降低了肥效,且发酵好的物料显碱性,腐蚀性强,缩短发酵设备的使用寿命;再就是现有的发酵罐一般均采用整体式结构,导致搅拌装置搅拌过程中阻力较大,并且曝气也不均匀,进而导致发酵好的肥料质量不高;并在发酵全过程中的搅拌装置、曝气装置以及下料装置全程参与工作,导致整个装置的能量消耗偏大,不节能环保。为此我们提出一种分层式有机肥快速发酵塔装置。

技术实现要素:

3.本发明的目的在于解决上述现有技术的不足,从而提出了一种分层式有机肥快速发酵塔装置,有效提高发酵好物料的质量,同时大大的节省能源,节能环保。

4.本发明提供如下技术方案:一种分层式有机肥快速发酵塔装置,包括:发酵罐体,所述发酵罐体的上部设有进料斗,下部设有出料口,发酵罐体内部由上至下经两个隔板分割成低温发酵室、中温发酵室和高温发酵室共三个发酵室,隔板外周上环布有一个以上的下料口,每个下料口及出料口处均设有卸料板;两个搅拌曝气装置,其中一个所述搅拌曝气装置装在低温发酵室内,另一个搅拌曝气装置装在中温发酵室和高温发酵室内;两个搅拌曝气装置通过对应的风机控制曝气工作;下料搅拌装置,所述下料搅拌装置位于高温发酵室的底部;下料搅拌装置及两个搅拌曝气装置分别通过独立的液压驱动装置控制旋转工作。

5.所述搅拌曝气装置包括中空的中心转轴、多个搅拌曝气叶片,中心转轴一端封闭、且与搅拌罐体经轴承转动连接,另一端伸出发酵罐体外部与曝气风机连通,多个搅拌曝气叶片由上至下呈螺旋环布在中心转轴的外部,搅拌曝气叶片包括垂直连接在中心转轴上的两个搅拌翼管、并排连接在两个搅拌翼管之间的多个曝气管,两个搅拌翼管一端封闭,另一端与中心转轴贯通,两个搅拌翼管之间具有差角a,下端的搅拌翼管位于搅拌方向的前侧,每个所述曝气管上下两端部与对应的两个搅拌翼管相互贯通,曝气管背对搅拌方向的后侧面开有多个曝气孔;两个搅拌曝气装置的中心转轴与搅拌罐体同轴心设置。

6.两个搅拌翼管、曝气管均为三角形结构,三角形其中最小夹角对应的尖角位于搅拌方向的前侧。

7.同一搅拌曝气叶片的上下两个搅拌翼管之间具有的差角a为20

º

~45

º

。

8.所述下料搅拌装置包括转轴、一个以上的搅拌杆,各搅拌杆垂直均布在转轴外部,各搅拌杆的下端并排连接有多个推料板,推料板下端向搅拌方向倾斜、与发酵罐体底壁呈有夹角b;转轴套装在中心转轴的外部,转轴与发酵罐体底壁经带座轴承转动连接。

9.所述推料板与发酵罐体底壁的夹角b为30

º

。

10.所述液压驱动装置总共为三个、分别用于控制两个搅拌曝气装置和下料搅拌装置,液压驱动装置包括涡轮盘、用于驱动涡轮盘旋转的蜗杆,蜗杆的一端连接有液压马达;三个液压驱动装置的涡轮盘分别套装在两个搅拌曝气装置的两个中心转轴及下料搅拌装置的转轴上。

11.所述发酵罐体由内罐体和外罐体相互套装组成,内罐体中部的隔板将内罐体分成低温发酵室、中温发酵室,内罐体底部的隔板连接在外罐体内部的支撑架上,内罐体底部的隔板与外罐体下端部形成高温发酵室;内罐体与外罐体之间留有间隙、并形成水蒸气排气烟道,外罐体的顶部设有与水蒸气排气烟道连通的水蒸气排风烟囱,水蒸气排风烟囱顶部装有抽风机;低温发酵室、中温发酵室的顶部外壁上环布有一层以上的排气孔,排气孔与水蒸气排气烟道贯通。

12.所述低温发酵室、中温发酵室及高温发酵室内部均装有高料位传感器和温度传感器;低温发酵室、中温发酵室内部装有低料位传感器,低温发酵室内还装有嗅觉传感器,高温发酵室底部装有一个湿度传感器。

13.还包括用于采集各个发酵室内的各个传感器检测信号,进而控制对应液压驱动装置、风机及卸料板启动的控制器。

14.本发明采用三层发酵,搅拌阻力减小,同时曝气更加均匀。上端的低温发酵室单独用一组搅拌曝气装置,下端的中温、高温发酵室共用另一组搅拌曝气装置,两组搅拌曝气装置单独控制供气、旋转,下料装置也单独控制旋转。中温、高温发酵室的搅拌曝气装置根据需要全天运转,低温发酵室的搅拌曝气装置在完成发酵工作后,停止旋转供气,一般每天只工作2~3h,只有加入新料后才进入工作状态;下料装置也是仅在需要下料时进行运转,有效的节省动力。

15.低温发酵室物料添加固氮除臭发酵的好氧生物菌种,由旋转爆气叶片装置给发酵物料提供氧气,对城市工业有机废料、农作物秸秆及禽畜粪便进行无害化处理生产高效有机肥。在生物菌的作用下物料在整发循环中不产生有害气体、无臭味、无排放、无铵态氮、显中性、无腐蚀性、无污染、清洁卫生;且发酵好的物料显碱性,腐蚀性强,缩短发酵设备的使用寿命的问题。

16.通过各种传感器的感知下,通过控制器自动控制发酵塔设备在最优生产工艺、最低能耗下工作。

17.采用三角形的搅拌翼管及曝气管组成的搅拌曝气叶片,阻力小,同时曝气的面积增大,使曝气更加均匀,发酵效果有效提升。

附图说明

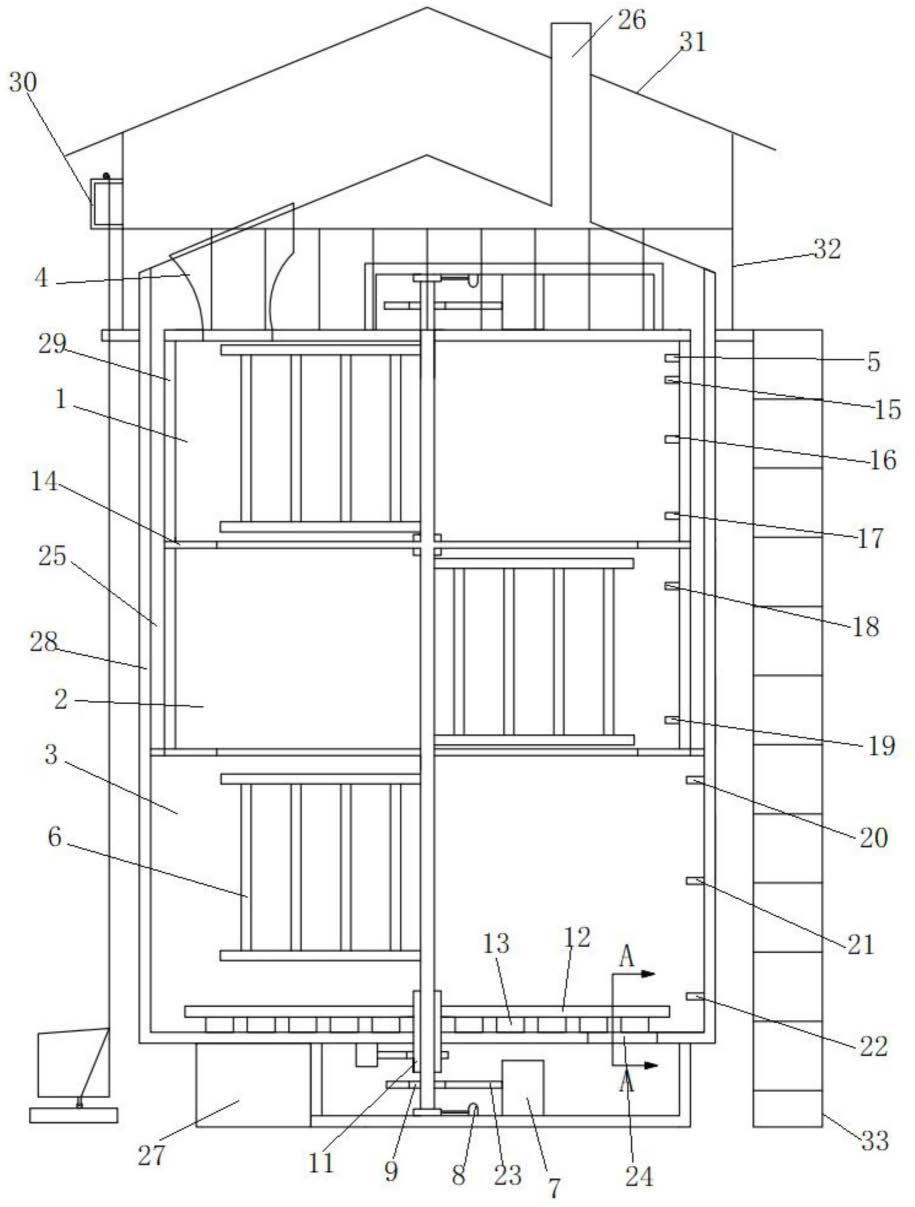

18.图1为本发明结构示意图;图2为本发明搅拌曝气装置的结构示意图一;

图3为本发明搅拌曝气装置的结构示意图二;图4为本发明搅拌曝气装置的侧视图;图5为本发明搅拌曝气装置的俯视图;图6为图1的a-a向剖面放大图;图中:1、低温发酵室,2、中温发酵室,3、高温发酵室,4、进料斗,5、嗅觉传感器,6、搅拌曝气叶片,7、液压马达,8、风机,9、涡轮盘,10、中心转轴,11、转轴,12、搅拌杆,13、推料板,14、卸料板,15、高料位传感器一,16、温度传感器一,17、低料位传感器一,18、高料位传感器二,19、低料位传感器二,20、高料位传感器三,21、温度传感器二,22、湿度传感器,23、蜗杆,24、出料口,25、水蒸气排气烟道,26、水蒸气排风烟囱,27、电控柜,28、外罐体,29、内罐体,30、自动提升机,31、雨棚,32、护栏,33、人梯,61、搅拌翼管,62、曝气管,63、曝气孔。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.图1中,发酵罐体的上部设有进料斗4,下部设有出料口24,发酵罐体内部经隔板分割成三个发酵室,由上至下分别为低温发酵室1、中温发酵室2、高温发酵室3,每层隔板上环布四个方形下料口,下料口经卸料板14堵塞,下料口四周固定橡胶密封圈,卸料板14进入下料口内时使方形下料口形成密封状态,该卸料板14连接气缸或液压缸,以通过气缸或液压缸带动开启及关闭动作,气缸或液压缸固定在发酵罐体外部,伸缩杆水平伸入发酵罐体外壳与卸料板14外端臂固定,发酵罐体上有可通过伸缩杆的通孔,通孔与伸缩杆之间需进行密封,可以机械密封,也可以用橡胶垫密封;气缸或液压缸也可固定在隔板底部,此时的气缸或液压缸为可旋转的气缸或液压缸,可带动卸料板14旋转打开或关闭下料口。低温发酵室1内装有一个搅拌曝气装置,中温发酵室2和高温发酵室3共用一个搅拌曝气装置,两个搅拌曝气装置通过对应的风机8控制曝气工作,两个搅拌曝气装置的中心转轴与搅拌罐体同轴心设置。下料搅拌装置位于高温发酵室3的底部,下料搅拌装置包括转轴11、一个以上的搅拌杆12,各搅拌杆12垂直均布在转轴11外部,各搅拌杆12的下端并排连接有多个推料板13,转轴11套装在中心转轴10的外部,转轴11与发酵罐体底壁经带座轴承转动连接;液压驱动装置总共为三个、分别用于控制两个搅拌曝气装置和下料搅拌装置旋转,液压驱动装置包括涡轮盘9、用于驱动涡轮盘9旋转的蜗杆23,蜗杆23的一端连接有液压马达7;三个液压驱动装置的涡轮盘9分装在两个搅拌曝气装置的两个中心转轴10及下料搅拌装置的转轴11上。根据需求分段控制,有效降低能耗。

21.进一步,发酵罐体由内罐体29和外罐体28相互套装组成,内罐体29中部的隔板将内罐体29分成低温发酵室1、中温发酵室2,内罐体29底部的隔板连接在外罐体28内部的支撑架上,内罐体29底部的隔板与外罐体28下端部形成高温发酵室3;内罐体29与外罐体28之间留有间隙、并形成水蒸气排气烟道25,外罐体28的顶部设有与水蒸气排气烟道25连通的水蒸气排风烟囱26,水蒸气排风烟囱26处装有抽风机,低温发酵室1、中温发酵室2的顶部外壁上环布有一层以上的排气孔,排气孔与水蒸气排气烟道25贯通,设置专用的排气通道,可

以快速的将高温发酵室内由于高温产生的蒸汽快速排出,有效保证物料的湿度,提高发酵效率。

22.另一个实施例中,在低温发酵室内设有嗅觉传感器5、高料位传感器一15、温度传感器一16及低料位传感器一17,在中温发酵室2内设有高料位传感器二18、低料位传感器二19,在高温发酵室3内设高料位传感器三20、温度传感器二21、湿度传感器22;还包括用于采集各个发酵室内的各个传感器检测信号,进而控制对应液压驱动装置、风机及卸料板14启动的控制器,控制器放置在电控柜27内,进一步控制器为plc。嗅觉传感器5、高料位传感器一15、温度传感器一16及低料位传感器一17、高料位传感器二18、低料位传感器二19、高料位传感器三20、温度传感器二21、湿度传感器22均经信号线与plc的输入端连接,plc通过输出端的多个继电器控制各液压驱动装置的液压马达、风机及卸料板14的油缸或气缸。通过plc 控制风机、液压马达、气缸、油缸均为现有技术,本实施例不再赘述。

23.图2~4中,在中空的中心转轴10外设置多个搅拌曝气叶片6,中心转轴10的一端封闭、且与搅拌罐体经轴承转动连接,另一端伸出发酵罐体外部与曝气风机连通,多个搅拌曝气叶片6由上至下呈螺旋环布在中心转轴10的外部,搅拌曝气结构包括上下两个搅拌翼管61、并排连接在两个搅拌翼管61之间的多个曝气管62,上下两个搅拌翼管61垂直连接在中心转轴上,下端的搅拌翼管位于搅拌方向的前侧,上下两个搅拌翼管61一端封闭,一端与中心转轴10贯通,曝气管62两端部与同一搅拌曝气叶片6的上下两个搅拌翼管61相互贯通,曝气管62上开有多个曝气孔63,多个曝气孔63位于曝气管62背离其搅拌旋转方向的背离面上,曝气口位于背侧有效防止物料堵塞曝气口。两个搅拌翼管61、曝气管62均为三角形结构,三角形的最小一个夹角对应的尖角位于搅拌方向的前侧,有效减小搅拌阻力,曝气口位于背侧有效防止物料堵塞曝气口。在上下两个搅拌翼管61之间连接并排的多个曝气管62,然后在每个曝气管62背部开曝气孔,增大曝气的面积,使曝气更加均匀,发酵效果得以有效提升。

24.图5中,同一搅拌曝气叶片6的上下两个搅拌翼管61之间具有差角a为20

º

~45

º

,使搅拌叶片可以斜切物料,有效的降低搅拌的阻力,防止液压驱动装置卡死,导致搅拌叶片在搅拌过程中发生断裂,使发酵罐无法使用;可以提高搅拌叶片的使用寿命。

25.图6中,推料板13下端向搅拌方向倾斜、与发酵罐体底壁呈有夹角b为30

º

。实施例一:发酵罐体28的内部由上至下分为低温发酵室1、中温发酵室2和高温发酵室3,低温发酵室1内的温度控制在20-40摄氏度,中温发酵室2和高温发酵室3温度控制在40-70摄氏度。首先通过进料斗4将待发酵的物料加入至低温发酵室1内,直至低温发酵室1内的高料位传感器一15检测到位信号后,控制自动提升机30停止工作,停止加料,然后在低温发酵室1中加入有微生态制剂(微生态制剂采用芽孢杆菌和复合生物菌群中的一种,复合生物菌群由光合细菌、乳酸菌群、酵母菌群、放线菌群和丝状菌群组成),并开启低温发酵室1内的搅拌曝气装置,开始搅拌曝气,低温发酵室1中的物料在微生物菌大量扩繁降解的作用下,易挥发的氨态氮和有害气体被固定下来成为固态的速效氮。在此过程中通过温度传感器一16监测低温发酵室1中温度的变化,当温度低于20摄氏度时,需要持续搅拌曝气提供发酵所需氧气,当温度升温至20-40摄氏度时,可停止曝气,让自然发酵,当温度高于40摄氏度时再次控制搅拌曝气装置启动,通过曝气通风带走发酵产生的热量,直至温度降至40摄氏度以下,

便可停止旋转曝气,整个过程可根据所需发酵的环境,实时的控制搅拌曝气装置的动作,节能环保、并准确保证发酵环境,大大提升发酵质量。当低温发酵室1中的嗅觉传感器5感知不到臭味时停止搅拌曝气等待进入下一层。此时中温发酵室2中低料位传感器二19感知不到中温发酵室2内存有物料时,打开中温发酵室2顶部的卸料板14,低温发酵室1中的物料随着内部的搅拌曝气装置的搅拌曝气叶片转动推至中温发酵室2中,直至中温发酵室2中的高料位传感器二18检测到位信号后,关闭顶端的卸料板14,物料此时在中温发酵室2内继续发酵,低温发酵室1中发酵好的物料进入中温发酵室2进一步分解发酵,在爆气叶片的作用下进入大量的氧气,提升了物料的温度, 直至高温发酵室3的湿度传感器22检测不到湿度信号时,说明高温发酵室3内已经没有物料,可打开高温发酵室3顶部的卸料板14,将中温发酵室2中的物料随着内部搅拌曝气装置的搅拌曝气叶片转动推入高温发酵室3中再一次分解发酵。产生的大量水蒸气随烟道25排出。待湿度传感器22判断物料水分蒸发到50%时打开出料口24处的卸料板14,物料由出料口24排出,物料整个发酵过程结束。

26.实施例二:发酵罐整体的内部由上至下分为常温的低温发酵室1、温度控制在20-40摄氏度的中温发酵室2和温度控制在40-70摄氏度的高温发酵室3,低温发酵室1内的搅拌曝气装置由独立液压驱动装置驱动曝气和旋转搅拌,低温发酵室1中的发酵好的物料随着搅拌曝气叶片的转动由隔板上的方形下料口转至中温发酵室2中,中温发酵室2和高温发酵室3共用另一个单独控制的搅拌曝气装置,中温发酵室2中的物料随着搅拌曝气叶片的转动由隔板的方形下料口转至高温发酵室3中。低温发酵室1中加入有微生态制剂,微生态制剂采用芽孢杆菌和复合生物菌群中的一种,复合生物菌群由光合细菌、乳酸菌群、酵母菌群、放线菌群和丝状菌群组成。在微生态制剂和爆气的作用下,当物料由 嗅觉传感器5感知不到臭味时停止曝气等待进入下一层。低温发酵室1的侧面设置有将物料输送至进料斗4的自动提升机30。发酵罐体的侧面还设置有控制柜27。自动提升机30通过控制柜27内的plc控制自动提升机30的运行,从而将地面上的物料运送至低温发酵室1的进料斗4,减轻了工人的劳动强度,同时提高了生产效率。通过控制柜27内的plc感知来自各种传感器(嗅觉传感器5、高料位传感器一15、温度传感器一16及低料位传感器一17、高料位传感器二18、低料位传感器二19、高料位传感器三20、温度传感器二21、湿度传感器22)的信号,控制设备里所有的驱动装置(液压马达、风机、气缸等)。通过高料位传感器一15、高料位传感器二18、高料位传感器三20来判断三个发酵室内的物料是否装满,当物料达到所需位置时,停止往三个发酵室继续加料,通过温度传感器一16、温度传感器二21监控三个发酵室内的发酵温度是否准确,避免低温发酵室1中的生物菌因温度过高而死亡,由嗅觉传感器5来判断物料的位置、发酵腐熟程度当嗅觉传感器5感知不到臭味时,低温发酵室1发酵完毕,停止低温发酵室1的搅拌曝气装置的运转等待下一个发酵过程,整个低温发酵室1物料发酵腐熟时间在一到两个小时结束。物料在中温发酵室2温度控制在40

º

-70

º

摄氏度,在高温发酵室3的温度控制在70

º

摄氏度左右的范围,保证物料进行正常的高温发酵。

27.实施例三:发酵罐体内部由上至下分为低温发酵室1温度控制在20

º‑

40

º

摄氏度,中温发酵室2和高温发酵室3温度控制在40

º‑

70

º

摄氏度。低温发酵室1设内的搅拌曝气装置由独立液压驱动装置驱动曝气和旋转搅拌,低温发酵室1中的发酵好的物料随着搅拌曝气叶片的转动

由隔板上的方形下料口转至中温发酵室2中,中温发酵室2和高温发酵室3共用另一个单独控制的搅拌曝气装置,中温发酵室2中的物料随着搅拌曝气叶片的转动由隔板的方形下料口转至高温发酵室3中。发酵罐体中加入有微生态制剂,微生态制剂采用芽孢杆菌和复合生物菌群中的一种,复合生物菌群由光合细菌、乳酸菌群、酵母菌群、放线菌群和丝状菌群组成。发酵罐体的侧面设置有将物料输送至进料斗4的自动提升机30。发酵罐体的顶部安装有雨棚31,发酵罐体的顶部安装有护栏32。发酵罐体的侧面安装有人梯33。雨棚31可以起到遮风挡雨的作用,给低温发酵室1顶部的工作人员提供更舒适的工作环境,护栏32可以起到一定的保护作用,保障了发酵罐体顶部工作人员的人身安全,人梯33的设置,方便工作人员在发酵罐体的顶部进行作业。

28.本实施例中,物料由进料斗4进入发酵罐体的低温发酵室1内,进行初发酵添加生物发酵菌剂,开启低温发酵室1内搅拌曝气装置,物料在低温发酵室1中保持(温度在20

º‑

40

º

摄氏度)发酵,生物菌在低温发酵室1分解发酵物料,发酵1~2个小时使物料中的铵态氮变为速效氮,起到除臭固氮的作用(由嗅觉传感器来判断物料发酵时间长短),一旦判断物料发酵成熟自动停止低温发酵室1内搅拌曝气装置的液压驱动装置及风机。随着中温发酵室2的物料进入高温发酵室3时,由中温发酵室2的高料位传感器二18判断物料的多少来启动低温发酵室1的搅拌曝气装置旋转、并打开低温发酵室1下端的下料口,不断地旋转把低温发酵室1的物料推送到达下层的中温发酵室2进行高温好氧发酵,当中温发酵室2内的高料位传感器二18判断物料已满,停止低温发酵室1的搅拌曝气装置的旋转并关闭低温发酵室1下端的下料口,中温发酵室2发酵温度在40-70摄氏度。中温发酵室2的下料口的开启与关闭是由高温发酵室3的高料位传感器三20决定的,一旦判断物料位置降低自动开启中温发酵室2的下料口,让物料进入高温发酵室3,经过5-7天的好氧发酵,由湿度传感器22判断物料湿度在50%时,控制器自动开启下料搅拌装置旋转,推料板13将物料推出出料口24,当物料湿度位置传感器判断物料湿度高于50%时,关闭出料口24和下料搅拌装置。物料经出料口24出料完成整个发酵过程。在整个发酵过程中利用低温发酵室1物料温度在20

º‑

40

º

摄氏度发酵扩繁含有大量固氮除臭的生物菌,本技术方案运用分层快速发酵自动控制工艺技术,对城市工业有机废料、农作物秸秆及禽畜粪便进行无害化处理生产高效有机肥。

29.本发明在整个物料发酵过程中发酵塔结构中设置的各种传感器各个工艺段独立的驱动装置在plc的自动控制下按需启动。提高了发酵效率,降低了能源消耗,降低了运营成本。整个发酵工艺过程中在生物菌的作用下物料在整发循环中不产生有害气体、无臭味、无排放、无铵态氮、显中性、无腐蚀性、无污染、清洁卫生环保节能。

30.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。