1.本发明涉及道路工程领域,具体地说是一种高煤基超硬质沥青掺量的复合改性沥青及其制备方法。

背景技术:

2.目前,煤直接液化技术因其转化率高、成本低,得到良好的发展。在运转过程中除了产生汽油、柴油等外,还产生了30%的直接液化残渣,如不妥善处理这些残渣,对生态环境和煤制油的可持续发展都将产生巨大的反作用。现有技术已将煤加氢催化进行清洁化反应,经过蒸馏、精制,得到的直接液化残渣经过物理加工即可得到超硬质沥青,实现了废物的高附加值转化。

3.国内外的专家学者围绕煤基清洁超硬质沥青的结构与性质做了大量研究。研究发现煤基清洁超硬质沥中芳烃的种类和含量远远高于其他种类的化合物,主要由含4~7个芳环的稠环芳烃等非极性有机质组成,认为大分子的缩合芳环是残渣大分子结构单元的主要组成部分。这些多稠环芳烃的结构具有较大的极性,可有效改善沥青与集料的粘附性,为其作为道路改性剂的使用提供了良好的基础。

4.然而,煤基超硬质沥青主要由一部分未参加加氢反应的煤、加氢液化催化剂、煤基沥青这三部分组成。一方面由于其中含有一定比例的无机物,导致其三氯乙烯不溶物含量较大,在改性沥青体系中与沥青不相容,易产生相分离。另一方面由于煤基超硬质沥青自身组成成分复杂,且相互间作用力较小,导致煤基超硬质沥青分子与石油沥青分子之间作用力较小。这些都极大的限制了煤基超硬质沥青在改性沥青中的掺加比例。

5.另外,由于煤基超硬质沥青与其他改性剂制备得到的复合改性沥青产品粘度偏大,其施工温度往往高于180℃,不仅能耗高,还容易出现沥青老化问题。

技术实现要素:

6.本发明的技术任务是针对上述现有技术的不足,提供一种高煤基超硬质沥青掺量的复合改性沥青的制备方法,以该方法制备的复合改性沥青具有成本低廉、兼顾高低温性能、存储稳定性好、具有温拌效果等特点。

7.本发明进一步的技术任务是提供上述高煤基超硬质沥青掺量的复合改性沥青。

8.本发明的技术任务是按以下方式实现的:高煤基超硬质沥青掺量的复合改性沥青制备方法,包括:

9.s1.煤基超硬质沥青与适量软组分油混合,加热溶解得到混合液态物料一;

10.s2.聚合物改性剂与余量软组分油混合,加热溶胀得到混合液态物料二;

11.s3.混合液态物料一、混合液态物料二与道路石油沥青混合,高速剪切后加入交联剂一、交联剂二、温拌剂,搅拌发育得到复合改性沥青,

12.各物料的重量配比为:

[0013][0014]

所述交联剂一为m橡胶促进剂、硫磺和/或m橡胶促进剂残渣;

[0015]

所述交联剂二为环氧基硅油和/或端环氧基硅油。

[0016]

本发明复合改性沥青各物料的重量配比优选为:

[0017][0018][0019]

复合改性沥青各物料的重量配比特别优选为:

[0020][0021]

所述道路石油沥青可选用针入度在50~120dmm之间的任意一种标准沥青或非标准沥青,如70#道路石油沥青、90#道路石油沥青等。

[0022]

本发明所述煤基超硬质沥青为原煤经过直接液化、加氢催化工艺后得到的沥青类物质,作为优选,其针入度≤5dmm、软化点为150℃~190℃、25℃相对密度为1.250~1.55、闪点≧260℃、灰分含量≤25%、三氯乙烯不溶物含量≤60%。

[0023]

作为优选,所述煤基超硬质沥青经械破碎至不低于600目。可选用配备制冷系统的球磨机类研磨设备或基于旋风筛分原理的专用研磨设备进行破碎。

[0024]

作为优选,所述聚合物改性剂为废塑料、苯乙烯-丁二烯-苯乙烯嵌段共聚物、聚乙烯-苯乙烯-聚乙烯共聚热塑性弹性体和/或废旧硅胶制品,适量聚合物改性剂的加入可提高改性沥青的自身粘结力同时改善低温性能。

[0025]

作为优选,所述软组分油为糠醛抽出油、废导热油和/或厨余回收油,芳香烃含量≧60%,三氯乙烯中溶解度≧99.5%,无0.6mm筛余物,用于调整改性沥青的四组分含量,并起到软化沥青中外加剂的作用。

[0026]

作为优选,所述温拌剂为有机降黏类温拌剂,如sasobit、sasoflex、ec120、hy-6500、wl-115中的一种或者几种的混合物,进一步优选为hy-6500和/或wl-115。

[0027]

作为优选,本发明复合改性沥青制备方法为:

[0028]

s1.煤基超硬质沥青与适量软组分油混合后,在160-180℃下搅拌0.5-1h,得到混合液态物料一;

[0029]

s2.聚合物改性剂与余量软组分油混合后,在160-180℃下搅拌0.5-1h,得到混合液态物料二;

[0030]

s3.混合液态物料一、混合液态物料二与道路石油沥青混合后,在160-180℃温度条件下搅拌至混合均匀后,利用剪切机在160-180℃,转速大于4000rpm条件下进行剪切,持续时间0.4-0.8h;剪切完成后,加入交联剂一、交联剂二、温拌剂,在160-180℃温度下搅拌发育1-3h,得到复合改性沥青。

[0031]

作为优选,以本发明方法制备的复合改性沥青应满足以下指标要求:

[0032][0033]

与现有技术相比,本发明高煤基超硬质沥青掺量的复合改性沥青及其制备方法具有以下突出的有益效果:

[0034]

(一)采用本发明方法制备得到的复合改性沥青兼顾高、低温性能,具有良好的高温抗车辙、低温抗裂能力,解决了采用煤基超硬质沥青单一改性时改性产品低温性能差的问题;同时大幅度提高了其自身粘结能力,进而提高了改性沥青产品的高温性能。复合改性沥青pg高温等级可达到pg88及以上水平,低温等级可以达到pg22及更低温度等级,使其性能指标能够适用于ac、sma、eme等多种级配类型的沥青混合料,满足路面不同结构层位技术要求;

[0035]

(二)通过采用控制煤基超硬质沥青颗粒粒径、生产过程增加煤基超硬质沥青与软

组分油预搅拌这一生产步骤,以及两类交联剂配合使用,在保证改性沥青性能优异的同时,解决了高掺量煤基超硬质沥青改性沥青不宜存储的问题,有效提高了复合改性沥青的存储稳定性,可实现长期存储,避免出现离析现象。

[0036]

(三)采用本发明制备得到的复合改性沥青具有温拌功能,能够有效降低复合改性沥青施工温度15-30℃。另外,炭黑可有效提高沥青的抗紫外老化能力,煤基超硬质沥青作为一种煤基材料,本身含有大量碳黑,因此,可以推断出煤基改性沥青具有良好的抗紫外老化的能力。

[0037]

(四)采用本发明制备复合改性沥青,相比同一sbs掺量的sbs改性沥青而言,生产时间能节省1-1.5h。降低能源消耗,且能够及时为路面施工提供原材料,具有显著经济效益。

[0038]

(五)本发明实现了煤基超硬质沥青的高产配比率,提高了煤基超硬质沥青利用率,大量消耗煤液化残渣,有效减轻环境污染,节能降碳、绿色环保。

[0039]

(六)本发明能够在开发优质沥青胶结料的基础上,节约成本,降低工程造价。特别是近年来石油沥青产品价格大幅上升,工程造价进一步提高,本发明的经济优势更为显著。同时实现煤基化工固废在道路领域的大规模应用,大量消耗固废残渣,有效减轻环境污染,带动煤基制品产业的发展,真正实现“节能降碳、绿色环保。

附图说明

[0040]

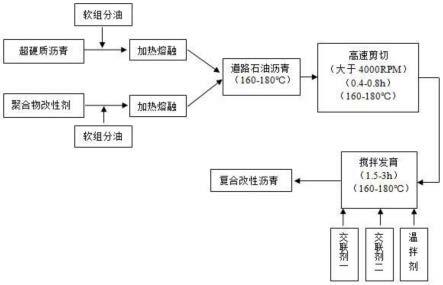

附图1是实施例复合改性沥青制备流程图。

具体实施方式

[0041]

参照说明书附图以具体实施例对本发明的高煤基超硬质沥青掺量的复合改性沥青及其制备方法作以下详细地说明。

[0042]

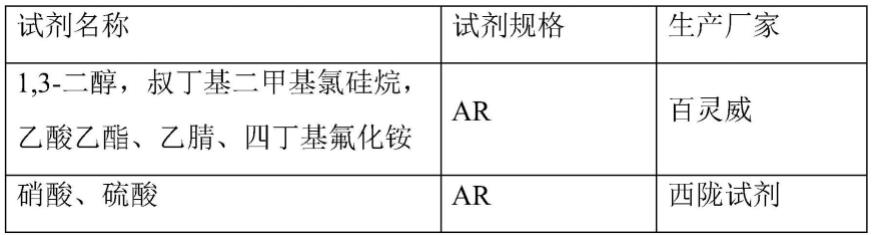

【各实施例主要原料说明】

[0043]

(1)道路石油沥青:70#道路石油沥青,实测指标如下:

[0044]

检测项目单位实测值针入度(25℃,100g,5s)0.1mm65软化点℃4610℃延度cm34闪点℃272溶解度%99.9

[0045]

(2)煤基超硬质沥青,实测指标如下:

[0046]

检测项目单位实测值针入度(25℃,100g,5s)0.1mm2软化点℃17010℃延度cm025℃相对密度/1.35灰分%13三氯乙烯不溶物含量%55

粒度目600

[0047]

(3)软组分油:糠醛抽出油,实测指标如下:

[0048]

检测项目单位实测值芳烃含量%65闪点℃2280.6mm筛余物%无三氯乙烯溶解度%99.9

[0049]

【实施例一】

[0050]

如附图1所示,本发明复合改性沥青制备流程为:

[0051]

s1.煤基超硬质沥青与适量软组分油(10-90%)混合后,在160-180℃下搅拌0.5-1h,得到混合液态物料一;

[0052]

s2.聚合物改性剂与余量软组分油(90-10%)混合后,在160-180℃下搅拌0.5-1h,得到混合液态物料二;

[0053]

s3.混合液态物料一、混合液态物料二与道路石油沥青混合后,在160-180℃温度条件下搅拌至混合均匀后,利用剪切机在160-180℃,转速大于4000rpm条件下剪切0.4-0.8h;剪切完成后,加入交联剂一、交联剂二、温拌剂,在160-180℃温度下搅拌发育1.5-3h,得到复合改性沥青成品。

[0054]

【实施例二】

[0055]

以本发明方法制备复合改性沥青:

[0056]

(1)材料准备阶段

[0057]

将8kg粉碎至600目的煤基超硬质沥青粉与1kg软组分油混合,在170℃

±

5℃下搅拌30min,得到混合液态物料一。

[0058]

将3kg 1301sbs与1kg软组分油混合,在170℃

±

5℃下搅拌15min,得到混合液态物料二。

[0059]

(2)沥青混合与剪切阶段

[0060]

将混合液态物料一、混合液态物料二与100kg 70#沥青在175℃

±

5℃温度条件下进行搅拌混合,搅拌均匀;并利用剪切机在175℃

±

5℃、4500rpm条件下剪切0.5h。

[0061]

(3)沥青发育阶段

[0062]

剪切完成后,将0.15kg的交联剂一(m橡胶促进剂),0.2kg的交联剂二(端环氧基硅油),3.0kg的温拌剂(hy-6500)加入混合体系中,在175℃

±

5℃温度下搅拌发育1h,得到复合改性沥青。

[0063]

【对比例2.1】

[0064]

以常规工艺制备复合改性沥青:

[0065]

(1)将8kg煤基超硬质沥青加热熔化后,与2kg软组分油、3kg1301 sbs与100kg70#沥青,利用剪切机在170℃

±

5℃、4000rpm条件下剪切0.5h。

[0066]

(2)剪切完成后,将0.15kg的交联剂一(m橡胶促进剂),0.2kg的交联剂二(端环氧基硅油),3.0kg的温拌剂(ec120)加入混合体系中,在175℃

±

5℃温度下搅拌发育1h,得到复合改性沥青。

[0067]

【对比例2.2】

[0068]

与实施例二的区别仅在于制备过程未添加温拌剂。

[0069]

性能检测:

[0070]

实施例二、对比例2.1、对比例2.2所得复合改性沥青性能指标检测数据如下表所示:

[0071][0072]

施工温度检测:

[0073]

采用旋转压实试验成型混合料试件,确定不同温度下混合料体积指标,进而明确改性沥青施工温度,如下表所示:

[0074] 拌合温度压实温度实施例二样品159146对比例2.1样品160150对比例2.2样品183172

[0075]

目前常规的生产煤基超硬质沥青改性沥青过程中,煤基超硬质沥青与石油沥青的混合方式之一是直接将煤基超硬质沥青加热融化,再与石油沥青混合进行后续加工。由实施例二及相关对比例检测数据可以看出,对比采用常规工艺制备的复合改性沥青而言,采用本发明方法制备的复合改性沥青生产过程中无沉淀产生,性能稳定,存储稳定性好;且生产过程简单易操作,不会增加设备负荷,有利于延长设备使用寿命。

[0076]

【实施例三】

[0077]

(1)材料准备阶段

[0078]

将12kg粉碎至600目的煤基超硬质沥青粉与1.5kg软组分油混合,在170℃

±

5℃下搅拌30min,得到混合液态物料一。

[0079]

将5kg的1301sbs与1.0kg软组分油混合,在170℃

±

5℃下搅拌15min,得到混合液

态物料二。

[0080]

(2)沥青混合与剪切阶段

[0081]

将混合液态物料一、混合液态物料二与100kg70#沥青在175℃

±

5℃温度条件下进行搅拌混合,搅拌均匀;并利用剪切机在175℃

±

5℃、4500rpm条件下剪切,持续时间0.5h。

[0082]

(3)沥青发育阶段

[0083]

剪切完成后,将0.25kg的交联剂一(m橡胶促进剂)、0.3kg的交联剂二(端环氧基硅油)、4.0kg的温拌剂(hy-6500)加入沥青中,在175℃

±

5℃下搅拌发育1.5h,得到复合改性沥青。

[0084]

【对比例3.1】

[0085]

(1)将12kg煤基超硬质沥青粉碎至600目,与2.5kg软组分油、5kg1301sbs与100kg70#沥青直接利用剪切机在170℃

±

5℃、4500rpm条件下进行剪切,持续时间0.5h。

[0086]

(2)剪切完成后,将0.25kg的交联剂一(m橡胶促进剂)、0.3kg的交联剂二(端环氧基硅油)、4.0kg的温拌剂加入沥青中,在175℃

±

5℃下搅拌发育1.5h,得到复合改性沥青。

[0087]

【对比例3.2】

[0088]

与实施例三的区别仅在于制备过程中,煤基超硬质沥青粉碎至80目。

[0089]

【对比例3.3】

[0090]

与实施例三的区别仅在于制备过程未添加温拌剂。

[0091]

性能检测:

[0092]

实施例三、对比例3.1、对比例3.2、对比例3.3所得复合改性沥青性能指标检测数据如下表所示:

[0093][0094]

施工温度检测:

[0095]

采用旋转压实试验成型混合料试件,确定不同温度下混合料体积指标,进而明确改性沥青施工温度,如下表所示:

[0096] 拌合温度压实温度

实施例三样品163149对比例3.1样品165152对比例3.2样品165150对比例3.2样品189176

[0097]

常规改性沥青制备过程中,往往将各种原材料直接剪切;另外如果改性剂需要粉碎,其粒度80目居多。由实施例三及相关对比例检测数据可以看出,对比采用常规工艺制备的复合改性沥青而言,采用本发明方法制备的复合改性沥青生产过程中无沉淀产生,改性沥青存储稳定性好。如果加工过程中舍弃材料准备阶段这一步骤,直接将原材料剪切加工(见对比例3.1),则制备得到的改性沥青产品放置2天后,存在较多沉淀,产品存储稳定性不好。如果煤基超硬质沥青粉碎不彻底,颗粒粒度变大,如对比例3.2,导致改性沥青产品存储稳定性变差。

[0098]

【实施例四】

[0099]

(1)材料准备阶段

[0100]

将15kg粉碎至600目的煤基超硬质沥青粉与2.5kg软组分油混合,在170℃

±

5℃下搅拌30min,得到混合液态物料一。

[0101]

将3kg的1301sbs、3kg的废地膜与2kg软组分油混合,在170℃

±

5℃下搅拌15min,得到混合液态物料二。

[0102]

(2)沥青混合与剪切阶段

[0103]

将混合液态物料一、混合液态物料二与100kg70#沥青在175℃

±

5℃温度条件下进行搅拌混合,搅拌均匀;并利用剪切机在175℃

±

5℃、4500rpm条件下进行剪切,持续时间0.5h。

[0104]

(3)沥青发育阶段

[0105]

剪切完成后,将0.25kg的交联剂一(m橡胶促进剂)、0.35kg的交联剂二(端环氧基硅油)、4.0kg的温拌剂(hy-6500)加入沥青中,在175℃

±

5℃下搅拌发育1.5h,得到复合改性沥青。

[0106]

【对比例4.1】

[0107]

与实施例四的区别仅在于制备过程中,实施例四中涉及到的2种交联剂,在对比例4.1中,仅使用了交联剂一。

[0108]

性能检测:

[0109]

实施例四、对比例4.1所得复合改性沥青性能指标检测数据如下表所示:

[0110][0111]

施工温度检测:

[0112]

采用旋转压实试验成型混合料试件,确定不同温度下混合料体积指标,进而明确改性沥青施工温度,如下表所示:

[0113] 拌合温度压实温度实施例四样品165152对比例4.1160148

[0114]

交联剂一(m橡胶促进剂),在改性沥青体系中的作用,主要是促进聚合物改性剂sbs的交联,形成网状结构,提高产品的高温稳定性及存储稳定性;交联剂二(端环氧基硅油),主要是在道路石油沥青与煤基沥青间起架桥作用,加强煤基超硬质沥青与石油沥青间的相互作用,减小颗粒沉降速率,进一步提高改性沥青的稳定性。较单独使用m橡胶促进剂,两种交联剂配合使用,可以显著提升产品的稳定性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。