1.本发明涉及作为医药中间体原料等来说重要的四氢呋喃-2-羧酸的制造方法。

背景技术:

2.四氢呋喃-2-羧酸作为医药等产业上有用的化合物而为人所知。作为制造四氢呋喃-2-羧酸的方法,可以列举例如:

3.(1)通过在雷尼镍存在下,在加入了氢氧化钠作为添加物的水中使呋喃-2-羧酸进行催化氢化反应来制造四氢呋喃-2-羧酸的方法(参见专利文献1、2);

4.(2)通过在钌纳米粒子和polyepg-β-cd的存在下,在水和乙酸乙酯的混合溶剂中使呋喃-2-羧酸进行催化氢化反应来制造四氢呋喃-2-羧酸的方法(参见非专利文献1);

5.(3)通过在负载于γ-al2o3上的钯、或钯-镍的存在下,使呋喃-2-羧酸进行催化氢化反应来制造四氢呋喃-2-羧酸的方法(参见非专利文献2、3)等。

6.另外,作为制造属于呋喃-2-羧酸的类似物的2-甲氧基羰基呋喃的方法,已知有例如:

7.(4)通过在预先储藏有氢的氢储藏合金cani5的存在下,使2-甲氧基羰基呋喃进行催化氢化反应来制造2-甲氧基羰基四氢呋喃的方法(参见专利文献3)等。

8.但是,在上述(1)的通过在雷尼镍存在下,在加入了氢氧化钠作为添加物的水中使呋喃-2-羧酸进行催化氢化反应来制造四氢呋喃-2-羧酸的方法中,使用了干燥时可能容易起火的雷尼镍。进而,考虑到需要高压(80kg/cm2以上)和高温(120℃以上)的条件、由于并用氢氧化钠作为添加物而在分离产物时的后处理中需要中和工序从而变得繁杂等原因,作为工业制造方法存在问题。

9.另外,在上述(2)的通过在钌纳米粒子和polyepg-β-cd的存在下,在水和乙酸乙酯的混合溶剂中使呋喃-2-羧酸进行催化氢化反应来制造四氢呋喃-2-羧酸的方法中,由于使用特殊且昂贵的钌纳米粒子和polyepg-β-cd作为催化剂,使用相对于基质为90重量倍的水/乙酸乙酯混合溶剂作为溶剂,因此并不是在工业上有利的制造方法。

10.进而,对于上述(3)的通过在负载于γ-al2o3上的钯、或钯-镍的存在下,使呋喃-2-羧酸进行催化氢化反应来制造四氢呋喃-2-羧酸的方法,考虑到在利用浸渗法制备所使用的氧化铝负载金属催化剂时,制备过程中存在于体系内的氯化物离子与金属牢固地键合,该氯化物离子的存在对催化氢化反应造成影响,以及需要高压(1mpa以上)和高温(150℃以上)的条件,并不是在工业上有利的制造方法。

11.另外,对于上述(4)的通过在预先储藏有氢的氢储藏合金cani5的存在下,使2-甲氧基羰基呋喃进行催化氢化反应来制造2-甲氧基羰基四氢呋喃的方法,由于使用特殊且昂贵的氢储藏合金cani5作为催化剂,需要高温(150℃)的条件,因此在工业上存在问题。

12.现有技术文献

13.专利文献

14.专利文献1:美国专利第3342838号说明书

15.专利文献2:日本特开平03-188072号公报

16.专利文献3:日本特开平06-056702号公报

17.非专利文献

18.非专利文献1:catalysis science&technology,2017,75982-5992

19.非专利文献2:分子催化,2005,19(6),436-439

20.非专利文献3:分子催化,2005,19(2),131-135

技术实现要素:

21.发明所要解决的问题

22.本发明的目的在于提供作为医药原料等来说重要的四氢呋喃-2-羧酸的工业上适用的制造方法。

23.解决问题的手段

24.为了解决上述课题,本发明人等反复进行了深入研究,结果发现了本发明。即,本发明是制造四氢呋喃-2-羧酸的方法,其中在钯碳催化剂存在下,添加相对于呋喃-2-羧酸1摩尔为0~0.5摩尔倍的碱,在水溶剂中使呋喃-2-羧酸和氢在100℃以下进行催化氢化反应,从而制造四氢呋喃-2-羧酸。

25.发明效果

26.在使用四氢呋喃-2-羧酸作为医药原料的情况下,强烈要求具有高纯度。根据本发明,能够利用工业上适用的方法制造高纯度的四氢呋喃-2-羧酸。

27.在本发明的四氢呋喃-2-羧酸的制造方法中,作为添加物,不使用像氢氧化钠那样的碱,或者仅使用极少量的像氢氧化钠那样的碱来实施催化氢化反应,因此不需要在反应结束后的后处理中追加中和工序,能够通过简便的操作来制造四氢呋喃-2-羧酸。

具体实施方式

28.以下,对本发明进行详细说明。

29.本发明,在水溶剂中,在钯碳催化剂存在下,添加相对于呋喃-2-羧酸1摩尔为0~0.5摩尔倍的碱,对呋喃-2-羧酸实施催化氢化反应。

30.催化氢化反应在水溶剂中进行。水溶剂是指水或包含水的混合溶剂。作为包含水的混合溶剂,可以使用各种溶剂作为水以外的成分。可以列举例如,呋喃-2-羧酸溶解度高的n,n-二甲基甲酰胺、乙腈等非质子性极性溶剂,甲醇、乙醇、异丙醇等醇溶剂,四氢呋喃等醚溶剂,乙酸乙酯等酯溶剂等。水溶剂优选为水。对于呋喃-2-羧酸在水中的溶解度,40℃时相对于100g的水为12g,70℃时相对于100g的水为160g。在本发明的四氢呋喃-2-羧酸的制造方法中,即使呋喃-2-羧酸未完全溶解于水,催化氢化反应也会进行。水溶剂的使用量相对于呋喃-2-羧酸优选为0.5~5重量倍,更优选为0.5~3重量倍,进一步优选为1~2重量倍。水的使用量越少,越容易分离反应物四氢呋喃-2-羧酸,生产率越高。

31.在本发明中,对于呋喃-2-羧酸,在水溶剂中,在钯碳催化剂存在下,相对于呋喃-2-羧酸1摩尔,添加0~0.5摩尔倍的碱。碱的使用量相对于呋喃-2-羧酸1摩尔优选为0~0.2摩尔倍,更优选为0~0.1摩尔倍。

32.可以任选地添加像氢氧化钠这样的碱,也可以不添加。相对于呋喃-2-羧酸1摩尔,

若添加多于0.5摩尔倍的碱,则呋喃-2-羧酸作为盐溶解在水中,但催化氢化反应显著变慢。另外,在反应结束后的后处理中需要追加中和工序,因此生产率降低。

33.在本发明中,使用钯碳催化剂。钯负载于碳上而形成的钯碳催化剂由于钯的表面积高,并且催化剂活性随时间降低少,因此是优选的。对于钯碳催化剂,可以通过从反应液中沉淀或过滤钯碳催化剂来进行分离、回收。在本发明的制造方法中,优选将回收的钯碳催化剂再次使用。

34.本发明的制造方法中所使用的钯碳催化剂的使用量,以金属换算计,相对于呋喃-2-羧酸优选为0.0001~0.0025重量倍,更优选相对于呋喃-2-羧酸为0.0002~0.00125重量倍,进一步优选相对于呋喃-2-羧酸为0.0002~0.001重量倍。在相对于原料呋喃-2-羧酸以金属换算计使用0.0001~0.0025重量倍的情况下,可以在能够使用作为比较简易的设备的第一种压力容器进行加压反应的1mpa以下的压力下,用数小时结束催化氢化反应。另一方面,在以金属换算计多于0.0025重量倍的情况下,由于大量使用高价金属,因此作为制造工艺在经济上是不优选的。

35.在本发明中,催化氢化反应的温度为100℃以下。在反应温度为100℃以下的情况下,反应快,能够提高四氢呋喃-2-羧酸的纯度。反应温度优选为40~100℃,进一步优选为50~70℃。

36.在本发明中,优选将反应容器内用氢置换后,进行催化氢化反应。氢压优选为0.8mpa以下。在氢压高的情况下,能够缩短反应时间,但有时因反应热而难以控制反应温度,并且杂质增加,四氢呋喃-2-羧酸的纯度降低。另一方面,若氢压低则反应时间变长,因此氢压更优选为0.2~0.8mpa,进一步优选为0.3~0.6mpa。

37.催化氢化反应结束后,通过过滤将使用的钯碳催化剂分离,然后减压蒸馏除去水,由此能够得到目标产物四氢呋喃-2-羧酸。

38.通过本发明的四氢呋喃-2-羧酸的制造方法,可以制造化学纯度为99.0面积%以上的四氢呋喃-2-羧酸。进而,在本发明的四氢呋喃-2-羧酸的制造方法中,优选能够制造化学纯度为99.3面积%以上的四氢呋喃-2-羧酸。四氢呋喃-2-羧酸的化学纯度(面积%)可以通过以下实施例中记载的气相色谱(gc)分析来测定。

39.实施例

40.以下,通过实施例对本发明进行说明。

41.实施例、比较例中的化学纯度(面积%)利用以下所示的方法进行测定。

42.《化学纯度分析法》

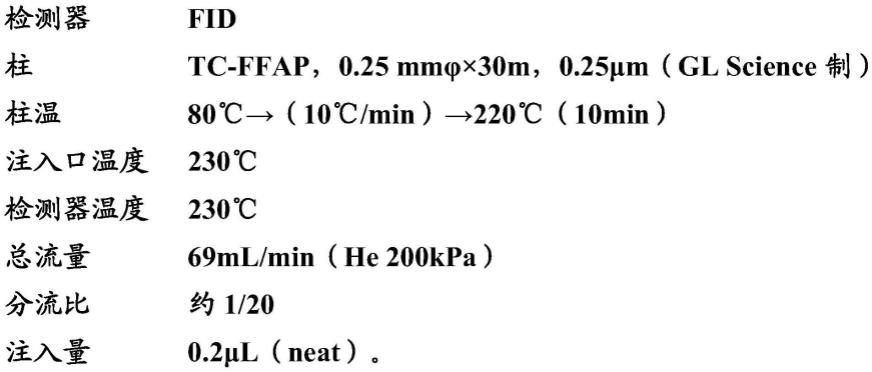

43.气相色谱(gc)分析条件

[0044][0045]

实施例1

[0046]

在带有温度计、搅拌器的30ml的sus制耐压反应容器中加入呋喃-2-羧酸1.12g(0.01摩尔),再加入水1.68g(相对于呋喃-2-羧酸为1.5重量倍)、作为催化剂的5%钯碳(50%湿品)0.01g(相对于呋喃-2-羧酸为0.01重量倍)。将反应容器内用氢置换后,加压至氢压为0.4mpa,之后直至反应结束为止以达到0.2~0.4mpa的方式调整氢压。加压后,利用水浴将反应容器升温,将内温调整至60℃附近。氢的吸收结束前需要6小时。反应结束后,在氢压0.4mpa,60℃附近熟化2小时。然后,在20℃附近恢复常压后滤除催化剂,之后得到的水溶液包含1.16g四氢呋喃-2-羧酸(化学纯度99.9面积%,收率100摩尔%)。

[0047]

对于5%钯碳(50%湿品),使用n.e.chemcat(株)的5%pd碳粉末(含水品)std型。pd碳粉末(含水品)std型的品质标准是贵金属含有率(干基)为5.00

±

0.05%,水分含有率为55.00

±

5.00%。

[0048]

实施例2

[0049]

在带有温度计、搅拌器的3500l的sus制耐压反应罐中加入呋喃-2-羧酸500kg(4.46千摩尔),再加入水500kg(相对于呋喃-2-羧酸为1.0重量倍)、作为催化剂的5%钯碳(50%湿品)5kg(相对于呋喃-2-羧酸为0.01重量倍)。在用氮气置换的反应罐内用氢气加压直至体系内的压力达到0.4mpa,之后直至反应结束以达到0.4mpa附近的方式调整氢气压。5%钯碳(50%湿品)使用与实施例1相同的钯碳。加压后,利用水浴将反应容器升温,将内温调整至60℃附近。氢的吸收结束前需要6小时。反应结束后,在氢压0.4mpa,60℃附近熟化2小时。然后,在20℃附近恢复常压后滤除催化剂,之后得到的水溶液包含511kg的四氢呋喃-2-羧酸(化学纯度99.3面积%,收率99摩尔%)。

[0050]

实施例3

[0051]

除了加入作为添加物的氢氧化钠0.04g(相对于呋喃-2-羧酸为0.1摩尔倍)以外,进行与实施例1相同的操作。在20℃附近恢复常压后滤除催化剂,之后得到的水溶液包含1.16g的四氢呋喃-2-羧酸(化学纯度99.8面积%,收率100摩尔%)。

[0052]

比较例1

[0053]

加入水5.6g(相对于呋喃-2-羧酸为5.0重量倍)、作为催化剂的5%钌碳(50%湿品)0.06g(相对于呋喃-2-羧酸为0.05重量倍),将包括熟化时间在内的反应时间设定为6小时,除此以外进行与实施例1相同的操作。对反应条件变更引起的四氢呋喃-2-羧酸的生成状况进行了比较研究。将结果示于表1中。

[0054]

比较例2

[0055]

加入水5.6g(相对于呋喃-2-羧酸为5.0重量倍)、作为催化剂的5%铂碳(50%湿品)0.06g(相对于呋喃-2-羧酸为0.05重量倍),将包括熟化时间在内的反应时间设定为4小时,除此以外进行与实施例1相同的操作。对反应条件变更引起的四氢呋喃-2-羧酸的生成状况进行了比较研究。将结果示于表1中。

[0056]

比较例3

[0057]

加入水5.6g(相对于呋喃-2-羧酸为5.0重量倍)、作为添加物的氢氧化钠0.4g(相对于呋喃-2-羧酸为1.0摩尔倍),将内温调整为100℃附近,将包括熟化时间在内的反应时间设定为27小时,除此以外进行与实施例1相同的操作。对反应条件变更引起的四氢呋喃-2-羧酸的生成状况进行了比较研究。将结果示于表1中。

[0058]

比较例4

[0059]

加入水5.6g(相对于呋喃-2-羧酸为5.0重量倍),将内温调整为160℃附近,除此以外进行与实施例1相同的操作。对反应条件变更引起的四氢呋喃-2-羧酸的生成状况进行了比较研究。将结果示于表1中。

[0060]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。