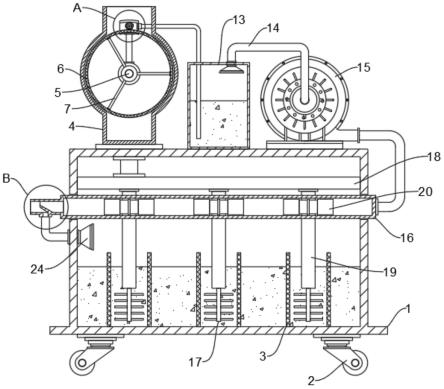

1.本发明属于有机合成领域,具体涉及一种电子级腰果双酚缩水甘油醚及其制备工艺与应用。

背景技术:

2.环氧树脂由于其优异的粘合、耐腐蚀、耐热、绝缘等性能,是微电子工业高集成度产品粘合、密封保护的主要材料之一。在实际电子封装应用中,环氧树脂存在粘度大、渗透性差以及柔韧性差的问题,通常需要加入稀释剂来解决以上问题。稀释剂一般包括非活性稀释剂与活性稀释剂,活性稀释剂不仅可以降低环氧树脂的粘度,且分子结构中的环氧基可参与树脂交联固化,提高交联密度,因此应用范围更广。常用的石油基活性稀释剂具有沸点低、挥发性大以及具有一定毒性等缺陷。我们先前的专利(cn104557791a)中,通过生物基腰果双酚与环氧氯丙烷反应合成出了一种腰果双酚缩水甘油醚材料,与石油基活性稀释剂相比具有原料再生、生物降解以及绿色环保等优点,且双环氧官能度带来的双交联位点更有利于与环氧树脂的交联固化反应,获得的环氧树脂具有更加优异的力学性能。

3.以上合成的双官能度腰果酚缩水甘油醚在电子封装领域具有很大的应用前景,可以有效降低粘度、提高封装效率及胶黏性能。微电子行业对环氧树脂氯含量有很高的要求。环氧树脂中的可水解氯在高温、高湿及胺类固化剂的作用下会释放出游离氯离子,促使微电子线路中铜等金属发生溶解反应,从而影响半导体元器件的性能,降低集成电路的使用安全性能和使用寿命。因此,我们合成的双官能度腰果酚缩水甘油醚应用于微电子工业应同时要求具有低的可水解氯含量(《300ppm)。

4.然而,基于现有工艺合成的该腰果双酚缩水甘油醚材料其氯含量普遍高于1000ppm,无法应用于微电子工业。因此急需开发低氯工艺降低该产品的氯含量。

5.我们目前工艺采取的是两步法合成工艺,主要通过腰果双酚与环氧氯丙烷(ech)经催化醚化,再利用氢氧化钠脱除氯化氢闭环,得到腰果双酚缩水甘油醚材料。该工艺与目前已有的两步法制备双酚a型环氧树脂工艺类似。由双酚a(bpa)和ech经催化醚化,再利用氢氧化钠脱除氯化氢闭环而得。目前已有报道的降低该类环氧树脂氯含量的工艺,分为第一步的相转移催化剂法,以及第二步的减压脱水法、间歇加碱法等。对于我们合成的腰果双酚缩水甘油醚材料,基于以上低氯工艺制得的产品可水解氯含量无法达到电子级环氧树脂的要求。直接水洗的方法虽然可以降低氯含量,但该方法会产生大量工业废水,不仅会提高生产成本,还会造成环境污染。

6.在不使用水洗前提下,得到满足电子级需求的腰果双酚缩水甘油醚环氧树脂材料的工艺未见报道。因此,在腰果双酚缩水甘油醚领域,亟需开发出一种新的绿色、节能和易工业化的环氧化合成新工艺,在不使用水洗前提下,保证环氧基团含量的同时,降低可水解氯含量。

技术实现要素:

7.针对现有腰果双酚基缩水甘油醚可水解氯含量高,无法满足微电子行业环氧树脂活性稀释剂对氯含量的需求这一问题,本发明提供了一种腰果双酚缩水甘油醚的制备工艺,可有效降低可水解氯含量,使得腰果酚基缩水甘油醚作为环氧树脂稀释剂可应用于微电子行业中。

8.本发明的技术方案为:

9.本发明涉及一种电子级腰果双酚缩水甘油醚的制备工艺,包括以下步骤:

10.(1)、在碱性条件下,腰果双酚与环氧氯丙烷在催化剂的作用下发生醚化反应,得到产物a;

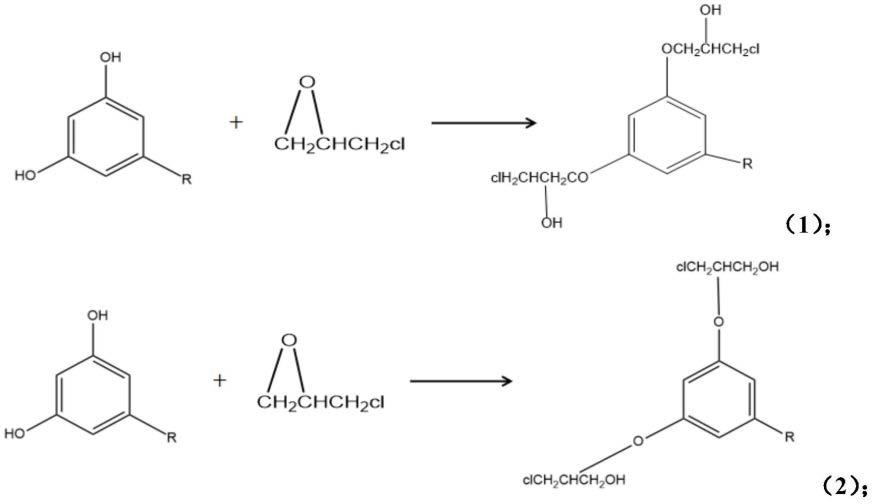

11.醚化反应主副反应式如下所示,主反应(1)为酚羟基与环氧基团发生α加成,副反应 (2)为酚羟基与环氧基团发生β加成,β加成副产物中的氯化氢无法闭环脱除,导致有机氯残留在树脂中;

[0012][0013]

(2)、向产物a中逐滴滴加氢氧化钠溶液,进行闭环反应,得到产物b;

[0014]

闭环反应的主副反应式如下所示,为主反应(3)和副反应(4),通过优化氢氧化钠用量以及闭环方式促进闭环反应更加完全,同时减少环氧氯丙烷的水解反应,达到降低可水解氯含量的目的;

[0015][0016]

(3)、产物b减压蒸馏脱除水和环氧氯丙烷共沸物得到粗产物c;

[0017]

(4)、将粗产物c抽滤离心除盐,随后减压蒸馏脱除残余的环氧氯丙烷得到产物d;

[0018]

(5)、产物d与氢氧化钠的乙醇溶液在室温下搅拌混合,充分反应后静置,使沉淀自然沉降,过滤保留上层清液得到产物e;

[0019]

该步骤精制的原理是:乙醇在naoh存在的条件下,置换醚化产物中的氯生成氯化钠除cl,与醚化反应主产物的反应式如(5)所示:

[0020][0021]

其中结构式中的r1为:-och2ch3;

[0022]

与醚化反应副产物的反应式如(6)所示:

[0023][0024]

其中结构式中的r2为:-och2ch3;

[0025]

(6)、产物e与氢氧化钠的2-丁氧基乙醇溶液搅拌混合并静置,过滤保留上层清液,得到精制后的腰果双酚缩水甘油醚;

[0026]

该步骤精制的原理是:2-丁氧基乙醇在naoh存在的条件下,置换醚化产物中的氯生成氯化钠除cl,与醚化反应主产物的反应式如(7)所示:

[0027][0028]

其中结构式中r3为:

[0029]

与醚化反应副产物的反应式如(8)所示:

[0030][0031]

其中结构式中的r4为:

[0032]

优选地,步骤(1)中,催化剂为四乙基溴化铵、苄基三乙基氯化铵、无水四氯化锡、无水三氯化铝、三氟化硼乙醚、高氯酸、己二酸中的一种或多种,催化剂用量为腰果双酚物质的量的0.1~0.3%;

[0033]

腰果双酚与环氧氯丙烷的摩尔比为1:5~10;其中腰果双酚的的结构如下:

[0034][0035]

其中结构式中的基团r为c

15h31-2n

,n=0-3;

[0036]

n=0时,c

15h31

为

[0037]

n=1时,c

15h29

为

[0038]

n=2时,c

15h27

为

[0039]

n=3时,c

15h27

为

[0040]

优选地,步骤(1)中,先将腰果双酚、环氧氯丙烷与催化剂在50~120℃下反应10min,然后滴加氢氧化钠溶液调节ph为碱性,继续反应10-100min。

[0041]

优选地,步骤(2)中,闭环反应过程中保持回流分水,测试回收水量,当其达到理论量后,停止反应;

[0042]

所述闭环反应的方式为减压脱水闭环,压力为0~0.1mpa,闭环反应温度为40~100℃。

[0043]

优选地,步骤(2)中,氢氧化钠溶液的浓度为33wt.%,腰果双酚与氢氧化钠的摩尔比为1:1.3~2.3。

[0044]

优选地,步骤(3)中,所述减压蒸馏温度为50~100℃,压力为0.005mpa,所述减压蒸馏时间为1~3h。

[0045]

优选地,步骤(4)中,所述减压蒸馏温度为105~135℃,压力为0.005mpa,所述减压蒸馏时间为1~4h。

[0046]

优选地,乙醇的用量与产物d中的氯元素含量的摩尔比为1:1~5;naoh用量与产物d 中的氯元素含量的摩尔比为1:1~5,其中产物d中的氯含量,按照gbt 4618.2-2008环氧树脂氯含量的测定第2部分易皂化氯测定;

[0047]

步骤(6)中,2-丁氧基乙醇用量与产物e中的氯元素含量的摩尔比为1:1~5;naoh 用量与产物e中的氯元素含量的摩尔比为1:1~5,其中产物e中的氯含量,按照gbt 4618.2-2008环氧树脂氯含量的测定第2部分易皂化氯测定;

[0048]

优选地,步骤(5)中,在室温下的反应时间为80~120min;步骤(6)中,反应时间为80~120min,反应温度为25~75℃。

[0049]

本发明还涉及一种电子级腰果双酚缩水甘油醚,采用上述制备工艺制得,电子级腰果双酚缩水甘油醚的可水解氯含量《500ppm。

[0050]

本发明还涉及上述电子级腰果双酚缩水甘油醚作为环氧树脂活性稀释剂应用于微电子行业。

[0051]

本发明的有益效果是:

[0052]

(1)本发明首先通过采用相转移催化剂与减压脱水相结合的工艺方法,通过优化原料比、醚化温度、醚化时间,在促进醚化主反应进行的同时降低醚化副反应的发生;还通过优化氢氧化钠用量以及闭环方式促进闭环反应更加完全,同时减少环氧氯丙烷的水解反应,从而达到降低可水解氯含量的目的;本发明所合成的腰果双酚缩水甘油醚可水解氯含量 《500ppm,与目前已有产品相比已有了大幅度降低,本发明还用两步精制进一步降低氯含量,氯含量甚至低至110ppm;

[0053]

(2)本发明的制备工艺过程绿色、易工业化且无需水洗,生产出的腰果双酚缩水甘油醚可作为稀释剂应用于电子级环氧树脂中,可大大降低环氧树脂中可水解氯对电子线路的危害。

具体实施方式

[0054]

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

[0055]

实施例1

[0056]

取197.97g(1.08mol)腰果双酚、497.73g(5.40mol)环氧氯丙烷、0.68g(0.0032mol) 四乙基溴化铵加入1l四口烧瓶中,温度升至50℃后反应10min,加入3g 33wt.%氢氧化钠溶液调溶液ph后进行醚化反应10min;降温至40℃,逐滴滴加195.61g(1.61mol)33wt.%的氢氧化钠溶液进行负压闭环反应,压力为0mpa,过程中保持回流分水,直至测试回收水量达到理论量;压力0.005mpa、50℃减压蒸馏1h后抽滤离心,随后压力0.005mpa、105℃减压蒸馏1h得到产品;将所得产品与0.30g氢氧化钠的乙醇溶液(naoh的质量分数为 36.2%)在室温下搅拌混合80min,充分反应后静置使沉淀自然沉降,过滤保留上

层清液;之后将所得上层清液与0.42g氢氧化钠的2-丁氧基乙醇溶液(naoh的质量分数为22.8%) 25℃下搅拌混合80min并静置,过滤保留上层清液,即得到精制后的腰果双酚缩水甘油醚。

[0057]

实施例2

[0058]

取157.65g(0.86mol)腰果双酚、554.89g(6.00mol)环氧氯丙烷、0.54g(0.0026mol) 四乙基溴化铵加入1l四口烧瓶中,温度升至80℃后反应10min,加入3g 33wt.%氢氧化钠溶液调溶液ph后进行醚化反应55min;降温至70℃,逐滴滴加186.92g(1.54mol)33wt.%的氢氧化钠溶液进行负压闭环反应,压力0.085mpa,过程中保持回流分水,直至测试回收水量达到理论量;压力0.005mpa、80℃减压蒸馏2h后抽滤离心,随后压力0.005mpa、115℃减压蒸馏2h得到产品;将所得产品与0.074g氢氧化钠的乙醇溶液(naoh的质量分数为 36.2%)在室温下搅拌混合100min,充分反应后静置使沉淀自然沉降,过滤保留上层清液;之后将所得上层清液与0.060g氢氧化钠的2-丁氧基乙醇溶液(naoh的质量分数为22.8%) 50℃下搅拌混合100min并静置,过滤保留上层清液,即得到精制后的腰果双酚缩水甘油醚。

[0059]

实施例3

[0060]

取119.26g(0.65mol)腰果双酚、599.66g(6.48mol)环氧氯丙烷、0.41g(0.0019mol) 四乙基溴化铵加入1l四口烧瓶中,温度升至120℃后反应10min,加入3g 33wt.%氢氧化钠溶液调溶液ph后进行醚化反应100min;降温至100℃,逐滴滴加180.68g(1.49mol) 33wt.%的氢氧化钠溶液进行负压闭环反应,压力0.1mpa,过程中保持回流分水,直至测试回收水量达到理论量;压力0.005mpa、100℃减压蒸馏3h后抽滤离心,随后压力0.005mpa、 135℃减压蒸馏4h得到产品;将所得产品与0.30g氢氧化钠的乙醇溶液(naoh的质量分数为36.2%)在室温下搅拌混合120min,充分反应后静置使沉淀自然沉降,过滤保留上层清液;之后将所得上层清液与0.34g氢氧化钠的2-丁氧基乙醇溶液(naoh的质量分数为 22.8%)75℃下搅拌混合120min并静置,过滤保留上层清液,即得到精制后的腰果双酚缩水甘油醚。

[0061]

对比例1

[0062]

取157.65g(0.86mol)腰果双酚、554.89g(6.00mol)环氧氯丙烷、0.54g(0.0026mol) 四乙基溴化铵加入1l四口烧瓶中,温度升至80℃后进行醚化反应10min,加入3g 33wt.%氢氧化钠溶液调溶液ph后反应55min;降温至70℃,滴加186.92g(1.54mol)33wt.%的氢氧化钠溶液,滴加完后搅拌2h完成闭环反应;压力0.005mpa、80℃减压蒸馏2h,抽滤离心,随后压力0.005mpa、115℃减压蒸馏2h得到产品;将所得产品与0.20g氢氧化钠的乙醇溶液(naoh的质量分数为36.2%)在室温下搅拌混合100min,充分反应后静置使沉淀自然沉降,过滤保留上层清液;之后将所得上层清液与0.30g氢氧化钠的2-丁氧基乙醇溶液(naoh的质量分数为22.8%)50℃下搅拌混合100min并静置,过滤保留上层清液,即得到精制后的腰果双酚缩水甘油醚。

[0063]

对比例2

[0064]

取157.65g(0.86mol)腰果双酚、554.89g(6.00mol)环氧氯丙烷加入1l四口烧瓶中,温度升至80℃后反应10min,加入3g 33wt.%氢氧化钠溶液调溶液ph后进行醚化反应 55min;降温至70℃,逐滴滴加186.92g(1.54mol)33wt.%的氢氧化钠溶液进行负压闭环反

应,压力为0.085mpa,过程中保持回流分水,直至测试回收水量达到理论量;压力 0.005mpa、80℃减压蒸馏2h后抽滤离心,随后压力0.005mpa、115℃减压蒸馏2h得到产品;将所得产品与0.20g氢氧化钠的乙醇溶液(naoh的质量分数为36.2%)在室温下搅拌混合100min,充分反应后静置使沉淀自然沉降,过滤保留上层清液;之后将所得上层清液与0.29g氢氧化钠的2-丁氧基乙醇溶液(naoh的质量分数为22.8%)50℃下搅拌混合 100min并静置,过滤保留上层清液,即得到精制后的腰果双酚缩水甘油醚。

[0065]

对比例3

[0066]

取157.65g(0.86mol)腰果双酚、554.89g(6.00mol)环氧氯丙烷、0.54g(0.0026mol) 四乙基溴化铵加入1l四口烧瓶中,温度升至80℃后反应10min,加入3g 33wt.%氢氧化钠溶液调溶液ph后进行醚化反应55min;降温至70℃,分四次且每次间隔10min加入54.83g 氢氧化钠固体,加完后搅拌2h完成闭环反应;压力0.005mpa、80℃减压蒸馏2h后抽滤离心,随后压力0.005mpa、115℃减压蒸馏2h得到产品;将所得产品与0.24g氢氧化钠的乙醇溶液(naoh的质量分数为36.2%)在室温下搅拌混合100min,充分反应后静置使沉淀自然沉降,过滤保留上层清液;之后将所得上层清液与0.38g氢氧化钠的2-丁氧基乙醇溶液(naoh的质量分数为22.8%)50℃下搅拌混合100min并静置,过滤保留上层清液,即得到精制后的腰果双酚缩水甘油醚。

[0067]

对比例4

[0068]

取157.65g(0.86mol)腰果双酚、554.89g(6.00mol)环氧氯丙烷、0.54g(0.0026mol) 四乙基溴化铵加入1l四口烧瓶中,温度升至80℃后进行醚化反应10min,加入3g 33wt.%氢氧化钠溶液调溶液ph后反应55min;降温至70℃,滴加186.92g(1.54mol)33wt.%的氢氧化钠溶液,滴加完后搅拌2h完成闭环反应;压力0.005mpa、80℃减压蒸馏2h,抽滤离心,压力0.005mpa、115℃减压蒸馏2h,得到产品腰果双酚缩水甘油醚。

[0069]

对实施例1~3及对比例1~4所得腰果双酚缩水甘油醚进行氯含量测试,具体检测方法如下:按照gbt 4618.2-2008《环氧树脂氯含量的测定第2部分易皂化氯》测定。测试结果如表1所示。

[0070]

表1

[0071]

样品有机氯含量实施例1290ppm实施例2110ppm实施例3223ppm对比例1785ppm对比例2759ppm对比例31011ppm对比例4540ppm

[0072]

应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。