1.本发明涉及一种如在流化床反应器中使用的流化床气体分布喷嘴并且涉及相应的流化床反应器。

背景技术:

2.通常,流化床反应器呈燃烧器、锅炉、气化炉等的形式。流化床反应器通常包括支撑颗粒材料(例如像煤、沙和灰的燃料材料)的床的格栅(也称为炉栅或穿孔板)。诸如空气的反应气体通过流化床气体分布喷嘴被引入到所述床中,该流化床气体分布喷嘴(最终与格栅一起)形成流化床反应器的流化底部。由于被供给到颗粒材料中并经过颗粒材料的所述气体,颗粒材料获得类似流体的状态。

3.从现有技术中已知各种类型的流化床气体分布喷嘴。本发明涉及的那些已知喷嘴中的一种类型从ep 2 884 171 b1已知并且在其功能位置中包括以下特征:

‑ꢀ

气体入口管道,其具有内表面,外表面,适于从相关联的气体源接收气体的下端部区段,上端部区段,优选地在上端部区段中形成的多个开口,每个开口从气体入口管道的内表面延伸到气体入口管道的外表面,

‑ꢀ

连接到或可连接到气体入口管道的气体分布盖,其具有上顶部,布置在所述上顶部下方竖直距离处并围绕气体入口管道的下底部(优选地接近于或接触气体入口管道的外表面布置),具有内表面和外表面并且在所述上顶部和所述下底部之间延伸的外围壁,和在外围壁内从外围壁的内表面延伸到外围壁的外表面的出口。

4.因此,气体可从气体入口管道的下端部区段内通过上端部区段处的开口流到气体入口管道的外表面和空气分布盖的外围壁的内表面的对应区段之间的空间中,并且从所述空间通过气体分布盖的出口流到周围环境区域中。

5.该设计类似于蘑菇,其中其杆部为气体入口管道并且其头部呈现为空气分布盖。换句话说:气体通过气体入口管道被竖直向上供给,通过气体入口管道的上端部区段中的开口被供给到气体入口管道和空气分布盖之间的大部分环形空间中,并且进一步在基本上水平的方向上通过气体分布盖的出口并且在此(insofar)通过气体分布盖的外围壁被供给到周围环境区域中并且特别地被供给到流化床反应器的流化床中。

6.在来自相关联的气体源提供的气体的恒定压力下,流过流化床分布喷嘴的体积取决于开口的和出口的数量、尺寸和形状,使得流化床气体分布喷嘴必须针对具体的应用情况而构造。

7.gb 1 396 588 a和cn 201 429 075 y各自公开一种流化床气体分布喷嘴,其具有恰好在一个位置中被固定到气体入口管道的气体分布盖,使得气体分布盖中的开口与气体入口管道中的开口匹配。

技术实现要素:

8.因此,本发明的目标是解决已知喷嘴的缺点并且提供一种可容易适应于关于要提

供到流化床的气体的量的要求的流化床气体分布喷嘴。

9.该目标利用具有独立权利要求的特征的流化床气体分布喷嘴被解决。喷嘴的优选实施例在从属权利要求中和在说明书中被描述,其中优选实施例的单个特征可与彼此以技术上有意义的方式组合。

10.该目标被特别地解决之处在于,气体分布盖可至少在第一位置中和在第二位置中(优选地还在第三位置中、在第四位置或另外的位置中)连接到气体入口管道,其中在第二位置中气体分布盖至少部分地封闭开口中的至少一些。

11.通过至少部分地封闭开口中的至少一些,用于气体的流动横截面被改变(特别是减少),使得当以相同的压力供应气体时,可容易地改变提供到流化床中的气体的量。因此,可在流化床反应器的构造现场决定气体分布盖在第一位置中或在第二(或甚至在第三、第四或另外的)位置中是否连接到气体入口管道。

12.优选地,第二(或任何另外的)位置是预定连接位置。备选地,第一位置是预定位置。在另外的实施例中,第一和第二(和任何另外的)位置是预定连接位置。因此,气体入口管道和气体分布盖可(物理地/机械地/在结构上)实施成提供第一预定连接位置和/或第二预定连接位置。优选地,气体入口管道和气体分布盖可(物理地/机械地/在结构上)实施成提供第一预定连接位置和第二预定连接位置并且优选地提供另外的预定连接位置。因此,相应的预定连接位置通过气体入口管道的相应的机械特征和其对应的气体分布盖的机械特征被唯一地确定。

13.优选地,气体入口管道和气体分布盖以这样的方式实施使得在第一位置中气体入口管道的开口根本不由气体分布盖封闭(例如覆盖),使得气体入口管道的所有开口可由通过下端部区段提供的气体流过。

14.优选地,气体分布盖和气体入口管道以这样的方式实施使得在第二位置中所有开口的整个横截面面积的至少25%、更优选地至少40%或甚至至少50%由气体分布盖封闭。还可能的是,在第二位置中开口的总数量的一半完全地由气体分布盖封闭。

15.如果气体分布盖可在三个或四个位置中连接到气体入口管道,则所有开口的整个横截面面积的20%至30%在第二位置中被封闭,40%至60%在第三位置中被封闭并且70%至90%在第四位置中被封闭。在三个或四个可能的(特别是预定连接的)位置的情况下,也可能的是,开口的数量的四分之一在第二位置中被完全地封闭,开口的数量的一半在第三位置中被完全地封闭并且开口的数量的四分之三在第三位置中被封闭。

16.第一位置可不同于第二位置之处在于,气体分布盖由气体入口管道在周向方向上的旋转运动被移位。因此,气体分布盖可关于气体入口管道被连接(特别是固定)在两个、三个、四个或更多不同旋转位置中。

17.优选地,气体分布盖的第一位置不同于气体分布盖的第二位置之处在于,气体分布盖在气体入口管道的纵向方向上被轴向移位。因此,气体分布盖可关于气体入口管道的纵向方向被连接/固定在两个、三个、四个或更多不同的位置中。

18.当然,气体分布盖在不同位置中被轴向地和旋转地移位也是可能的,其中方向参考气体入口管道。

19.为了在一个实施例中提供至少一个预定连接位置,凹部(如上文提到的机械特征)和对应的突出部(如上文提到的对应的机械特征)可形成在气体入口管道的上端部区段处

和在气体分布盖的上顶部的内侧上,其中凹部在所述位置中的一个中(例如在第二位置中)布置在对应的突出部内,而在另一个位置中(例如在第一位置中)不布置在对应的突出部内。优选地,凹部形成在气体入口管道的上端部区段上并且突出部形成在气体分布盖上,使得在第一位置中突出部布置(抵靠)在气体入口管道的上端部区段的上端面上,而在第二位置中突出部布置在相应的凹部内。因此,气体分布盖布置成在第一位置和第二位置之间纵向地和旋转地偏移,由此,(接收突出部的)凹部还避免气体分布盖的旋转运动。

20.凹部和突出部可以这样的方式形成使得突出部被摩擦地锁在相应的凹部内。

21.为了提供第三(特别是预定)位置,在气体入口管道的上端部区段上可形成有另外组的凹部,当气体分布盖布置在第三位置中时,突出部布置在该另外组的凹部中。可存在另外(第三或更多)组的凹部,在相应的第四或另外的位置中,突出部布置在该另外(第三或更多)组的凹部中。还有,可提供一组凹部,在第一位置中,突出部布置在该组凹部中。针对所述位置中的每个的凹部在其周向位置和深度方面不同于其它位置的凹部。

22.在这种情况下,如果轴向力被施加到气体分布盖的顶部,力通过在气体分布盖的内侧上形成的突出部被传递到气体入口管道。

23.为了提供不同(预定)位置,在另外的实施例中,气体入口管道可具有含有至少两个管道定位孔(如上文提到的机械特征)的至少第一管道组,并且气体分布盖可具有含有至少两个盖定位孔(如上文提到的对应的机械特征)的至少第一盖组,其中,至少一个销延伸通过管道定位孔和盖定位孔以将气体分布盖连接到气体入口管道。至少一个销固连气体分布盖以防意外移除,并且如果力被施加到气体分布盖,则还可提供力的传递。

24.当移除至少一个销时,气体分布盖可容易地被重新定位在相对于气体入口管道的不同位置中。

25.还在这种情况下,在第一或第二位置中,气体分布盖的内侧可在其上顶部处抵接到气体入口管道的上端面,而在另一位置中,至少一个销在气体分布盖和气体入口管道之间提供连接。

26.为了使至少一个销可在多于一个的位置中将气体分布盖连接到气体入口管道,气体入口管道包括含有至少两个管道定位孔的第二管道组,其中第二管道组的管道定位孔布置成优选地在纵向方向上并且特别地还在周向方向上相对于第一管道组的管道定位孔偏移。备选地,气体分布盖包括含有至少两个盖定位孔的第二盖组,第二盖组的盖定位孔布置成优选地在纵向方向上并且特别地还在周向方向上相对于第一盖组的盖定位孔偏移。当然,为了提供另外的位置,甚至可存在另外组的管道定位孔或盖定位孔,该另外组的管道定位孔或盖定位孔布置成在纵向方向上并且特别地还在周向方向上相对于其它组的定位孔偏移。

27.管道定位孔可定位在气体入口管道中的开口的下方。但优选地,管道定位孔定位在气体入口管道(的上端部区段)中的开口的上方。

28.盖定位孔可在出口的上方或下方定位在气体分布盖的外围壁中。但优选地,盖定位孔形成在气体分布盖的上顶部中或在接近于上顶部的外围壁中。

29.至少一个销可以这样的方式尺寸设计成具有其直径使得其摩擦地锁在定位孔中。关于销的长度,其可尺寸设计成使得其不突出超过盖的外表面。

30.在相应的位置中,可能恰好存在一个销延伸通过两个相对布置的盖定位孔和两个

相对布置的管道定位孔。在这种情况下,销延伸超过气体入口管道的内横截面。

31.备选地,针对在相应的位置中的每对盖定位孔和管道定位孔都可存在一个销。这样的销优选地具有长度,使得其不突出超过气体入口管道的内表面和气体分布盖的外表面,从而避免/最小化与气体(特别是在气体入口管道内的气体)和/或与颗粒物质(特别是在盖的外侧上的物质)的接触。这样,可最小化/避免湍流和腐蚀。

32.销可实施为有凹槽的定位销(德语:有凹槽的定位销(zylinderkerbstift))。

33.在优选实施例中,气体入口管道的开口可至少以第一组开口和以第二组开口布置,其中第一组开口和第二组开口布置成在气体入口管道的纵向方向上相对于彼此偏移,其中在第二位置中,第一组开口至少部分地(优选完全地)由气体分布盖封闭。因此,在第二位置中,第二组的开口被完全地封闭,而优选地,其它开口根本未被封闭。这样,避免了由仅部分地封闭的开口造成的气体流的湍流。

34.在这点上,还优选第一组开口和第二组开口各自布置成在气体入口管道的周向方向上延伸的行。还有,另外(第三、第四或更多)组开口还可布置成一组在另一组上方的后面(behind above each)。

35.为了至少在第二位置中封闭开口,气体分布盖可具有至少在第二位置中延伸到气体入口管道的上端部区段中或围绕该上端部区段的颈环(collar)(突出部),由此,颈环在第二位置中至少部分地封闭开口中的至少一些。颈环可在气体入口管道的周向方向上均匀地且完全地延伸。备选地,颈环可具有在气体入口管道的周向方向上一个在另一个后面布置的离散的区段。因此,在第一位置中,颈环可以这样的方式布置使得气体入口管道的开口中没有开口被覆盖,而在第二位置中,开口中的至少一些由颈环的相应的区段被部分地或甚至完全地覆盖。

36.在安装状态中,气体分布盖的出口和气体入口管道的开口可布置成在气体入口管道的纵向方向上相对于彼此偏移,使得流过气体入口管道的开口的气体在气体入口管道的外表面和外围壁的内表面之间的空间中被向下引导,之后通过气体分布盖的出口在水平方向上离开气体分布喷嘴。

37.本发明还涉及包括多个前面描述的流化床气体分布喷嘴的流化床反应器。多个喷嘴(多于四个,优选地多于10个或甚至多于20个)可以行或以交错的布置方式布置在流化床反应器的流化底部处。

38.在实施例中,第一组的流化床气体分布喷嘴使其相应的气体分布盖在第一位置中连接到其相应的气体入口管道,而第二组的流化床气体分布喷嘴使其气体分布盖在第二位置中连接到其气体入口管道。因此,在包括第一组的气体分布喷嘴的流化底部的部分中,相比于在包括第二组的流化床气体分布喷嘴的流化底部的第二部分中,由每个喷嘴提供更大的气体体积。

39.现在将关于附图对技术背景和本发明进行描述,附图在横截面视图中以示意性的方式示出本发明的实施例。

附图说明

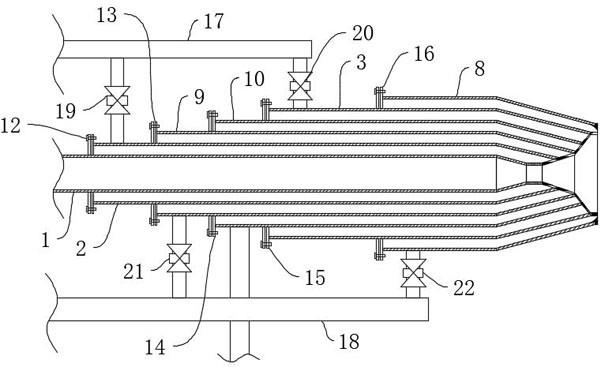

40.图1:在第二位置中的流化床气体分布喷嘴的第一实施例,图2:在第一位置中的图1的喷嘴,

图3:流化床气体分布喷嘴的第二实施例的气体入口管道,图4:喷嘴的第二实施例的气体分布盖,图5:在第二位置中的第二实施例,图6:在第一位置中的流化床气体分布喷嘴的第三实施例,图7:在第二位置中的流化床气体分布喷嘴的第三实施例,和图8:在第三位置中的流化床气体分布喷嘴的第三实施例。

具体实施方式

41.在图1至图8中描绘的流化床气体分布喷嘴包括气体入口管道10和气体分布盖20。

42.气体入口管道10具有内表面10i、外表面10o并且从下端部区段10l延伸到上端部区段10u。下端部区段10l适于从相关联的气体源接收气体。在气体入口管道10的上端部区段10u中形成多个开口12。每个开口12从气体入口管道10的内表面10i延伸到气体入口管道10的外表面10o。开口12布置成在气体入口管道10的周向方向上延伸的两行。开口12的下行形成第一组开口12并且开口12的上行形成第二组开口12。

43.气体分布盖具有上顶部20u和下底部20l,其中下底部20l布置在上顶部20u下方竖直距离处并围绕气体入口管道10,其中下底部20l抵靠气体入口管道10的外表面10o。气体分布盖20的外围壁20w从上顶部20u延伸到下顶部20l。外围壁20w具有内表面20i和外表面20o。此外,在外围壁20w中形成出口22,其中出口22从内表面20i延伸到外表面20o。另外地,气体分布盖20具有在上顶部20u处的内侧上形成的颈环17。

44.根据在图1和图2中示出的实施例,在气体入口管道10中在开口12下方形成第一对管道定位孔15.1a和15.1b与第二对管道定位孔15.2a和15.2b,其中管道定位孔15.2a和15.2b布置在管道定位孔15.1a和15.1b的上方。气体分布盖20具有对应的一对盖定位孔16.1a和16.1b。

45.在图2中描绘的第一位置中,销18延伸通过盖定位孔16.1a和16.1b并且通过管道定位孔15.2a和15.2b,从而将气体分布盖20连接并固连到气体入口管道10。在第一位置中,气体入口管道10中的所有开口12都未被覆盖,使得从下端部区段10l流到气体入口管道10中的气体通过开口12流到气体入口管道10和气体分布盖20之间的中间空间中并从那里通过出口22流到周围环境中。

46.为了使气体分布盖20处于不同位置中,销18被移除并且气体分布盖20被轴向向下移位到图1中示出的位置中。在该位置中,销18进入通过盖定位孔16.1a和16.1b以及通过管道定位孔15.1a和15.1b。在该位置中,气体入口管道10中的开口10的上行由插入到管道10中的颈环17封闭。

47.根据图3至图5的实施例,气体入口管道10在其上端部区段10u处具有凹部13。另外地,气体分布盖20具有邻近颈环17的突出部14。

48.在图5中描绘的第二位置中,突出部14布置在凹部13内,而颈环17覆盖开口12的上行。

49.气体分布盖20可被从图5中示出的第二位置向上提升并转动约90

°

,使得突出部14通过其下表面靠置在凹部13之间的气体入口管道10的上端面上,在该第一位置中,开口12的上行未被覆盖。

50.因此,在第二位置中,在气体入口管道10的下端部区段10l处进入气体入口管道10的气体仅可流过开口12的下行,使得在施加相同的气体压力时,流过流化床气体分布喷嘴的气体的量相对于第一位置有所减少。

51.根据在图6至图8中示出的实施例,在气体入口管道10中在开口12上方形成第一对管道定位孔15.1a和15.1b、第二对管道定位孔15.2a和15.2b以及第三对管道定位孔15.3a和15.3b,其中管道定位孔15.1a和15.1b布置在管道定位孔15.2a和15.2b上方并相对于管道定位孔15.2a和15.2b周向地移位,管道定位孔15.2a和15.2b继而又布置在管道定位孔15.3a和15.3b上方并相对于管道定位孔15.3a和15.3b周向地移位。气体分布盖20具有正好在上顶部20u下方的对应的一对盖定位孔16.1a和16.1b,该上顶部20u以平坦的方式形成。

52.在图6中描绘的第一位置中,销18延伸通过盖定位孔16.1a和16.1b并且通过管道定位孔15.1a和15.1b,从而将气体分布盖20连接并固连到气体入口管道10。在第一位置中,气体入口管道10中的所有开口12都未被覆盖,使得从下端部区段10l流到气体入口管道10中的气体通过开口12流到气体入口管道10和气体分布盖20之间的中间空间中并从那里通过出口22流到周围环境中。

53.为了使气体分布盖20处于另外的位置中,销18被移除并且气体分布盖20被转动并轴向向下移位到图7中示出的第二位置中。在该位置中,销18进入通过盖定位孔16.1a和16.1b以及通过管道定位孔15.2a和15.2b。在该第二位置中,气体入口管道10中的开口10的上行由围绕管道10的颈环17部分地封闭。

54.为了使气体分布盖20处于甚至另外的位置中,销18被移除并且气体分布盖20被转动并轴向向下移位到图8中示出的第三位置中。在该位置中,销18进入通过盖定位孔16.1a和16.1b以及通过管道定位孔15.3a和15.3b。在该第三位置中,气体入口管道10中的开口10的上行完全地由围绕管道10的颈环17封闭。

55.虽然在图1、图2和图6至图8的实施例中描绘了恰好一个销18,但针对在相应的位置中的每对盖定位孔16.1a和管道定位孔15.1a都可存在一个销。这样的销优选地具有长度,使得其不突出超过气体入口管道10的内表面10i和气体分布盖20的外表面20o,从而避免/最小化与气体和/或与颗粒物质(在气体分布盖20的外侧上)的接触。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。