1.本发明涉及城市污泥处理技术领域,尤其涉及一种利用锅炉干渣机一体化热处理城市污泥的系统及方法。

背景技术:

2.城市市政污水管网中的污水经污水处理厂处理后会产生大量的污泥,城市污泥一般含水率约80%,含有病菌、寄生虫、重金属等有害物质并会产生难闻气温,目前我国污泥处理方式主要有填埋、堆肥、自然干化、焚烧等方式,这四种处理方法的占比分别为65%、15%、6%、3%。填埋为我国污泥主要的处理方式,但我国城市污泥产量的不断上涨,目前城市污泥年产量大于4000万吨,土地资源日趋紧张,填埋这种非可持续发展的处理方式已经越来越不适合我国的基本国情,污泥虽然有较多危害,但干燥后的污泥有10-15mj/kg的热值,故干污泥具有燃烧发电的潜质,且经过高温燃烧,污泥的有害病菌能被彻底处理,故电站锅炉耦合污泥发电成为污泥处理“减量化、无害化、资源化”的较好选择。

3.目前电站锅炉耦合污泥发电主要有两种方式:

4.(1)湿污泥不干燥直接掺配进原煤仓经磨煤机磨制后燃烧;

5.缺点:1)湿污泥含水率高,粘性大,易造成原煤仓堵塞,故只能掺配极小比例,且安全风险较大,实用性不高;2)考虑锅炉排烟温度普遍高于100℃,故湿污泥中的水分被加热后汽化潜热无法利用,而含水率80%的湿污泥的低位热值大多约为0,故直接掺混燃烧无法减少燃料的使用,并不能实现“资源化”。

6.(2)污泥干燥后经原煤仓掺配进入磨煤机磨制后燃烧。

7.缺点主要存在于干燥方式,常用的干燥方式为抽取汽机蒸汽干燥和抽炉烟干燥,抽取汽机蒸汽干燥需要浪费高品质热源,经济效益相比(1)更差;抽炉烟干燥需新增抽炉烟风机,若抽取烟气为空预器之前的烟气,会降低锅炉效率,掺烧污泥的综合能源利用率约为0。抽取炉烟若为空预器之后的烟气,可有效利用锅炉尾部烟气余热,实现对干污泥热值的有效利用,但锅炉尾部烟气温度偏低,换热效果差,需要较大的烟气量和场地,设备造价高,且由于锅炉尾部烟气温度偏低、so2/so3浓度高、粉尘浓度大,易造成系统腐蚀、磨损。

8.中国专利公告号:cn108534168a公开了《燃煤污泥耦合发电系统》,包括锅炉、污泥输送泵和捞渣机,其中,所述锅炉的底部连接有渣井,且所述渣井上开设有污泥排入口,所述污泥输送泵通过所述污泥排入口与所述渣井连通。所述捞渣机用于将渣井内的污泥和干渣送到干渣机的进料口处,且所述干渣机的出料口与煤斗的进料口连接,且所述煤斗的进料口正对输煤皮带的出煤端;所述煤斗的出料口与磨煤机的进料口连通;所述磨煤机的出料口与所述锅炉的进料口连通,所述锅炉的烟气出口与除尘器的烟气进口连通,所述除尘器的烟灰出口与灰库的入口连通。

9.上述的污泥干燥方法为将湿污泥与炉渣混合,利用炉渣热量干燥污泥,干燥后的污泥和炉渣一起输送至原煤仓,和燃煤混合后燃烧,该方法主要缺点为:锅炉炉渣量较大且几乎均为灰分,和燃煤掺配后燃煤平均热值下降较多,灰分增加,易造成锅炉灭火、设备磨

损、效率下降等问题,实用性较差。

10.因此,城市湿污泥处理的改进势在必行。

技术实现要素:

11.本发明的目的是提供无需经历污泥掺配、研磨、燃烧等过程即可有效利用污泥的热值,使污泥热利用系统极大简化,大幅降低了污泥热处理运营成本的一种利用锅炉干渣机一体化热处理城市污泥的系统及方法。

12.为了实现上述目的,本发明提供如下技术方案:一种利用锅炉干渣机一体化热处理城市污泥的系统,包括锅炉和干渣机,干渣机包括水平段和倾斜段,干渣机内部设置有用于输送炉渣的炉渣输送组件,干渣机水平段的进料口位于锅炉排渣口的正下方,锅炉炉内负压将空气从干渣机的进气风门吸入,炉渣落入炉渣输送组件水平段后,通过倾斜段送入干渣机末端的存渣室,炉渣在掉落和输送的过程中与吸入的空气进行热交换,热空气升温后进入锅炉内燃烧换热,实现炉渣热量的利用:

13.所述干渣机的内部设置有位于炉渣输送组件上方的污泥输送组件;

14.所述系统还包括湿污泥仓,所述湿污泥仓的底部设置有与其内腔相连通的湿污泥管,湿污泥管的出料端设置有延伸至污泥输送组件上端表面的湿污泥输入组件;

15.所述干渣机的水平段进料端设置有位于污泥输送组件上方的污泥破碎组件,且污泥破碎组件与污泥输送组件上的干污泥接触并将其辊压破碎;

16.所述进气风门设置在干渣机倾斜段的上端部;

17.通过在干渣机的水平段布置污泥破碎组件,从而利用破碎后被扬起的污泥粉末与高温空气和炉渣接触进行干燥和换热。

18.作为上述技术方案的进一步描述:

19.所述污泥输送组件包括设置在干渣机内的污泥干化钢带,污泥干化钢带上设置有第一电机,第一电机驱动污泥干化钢带沿干渣机的倾斜段由上往下旋转。

20.作为上述技术方案的进一步描述:

21.所述炉渣输送组件包括设置在干渣机内的清渣钢带,清渣钢带上设置有第二电机,第二电机驱动清渣钢带与污泥干化钢带反向旋转,清渣钢带的水平段长度大于污泥干化钢带的水平段长度。

22.作为上述技术方案的进一步描述:

23.所述干渣机内设置有位于炉渣输送组件下方的清扫组件,清扫组件包括设置在干渣机内的清扫链,清扫链上设置有第三电机,第三电机驱动清扫链与清渣钢带反向旋转。

24.作为上述技术方案的进一步描述:

25.所述污泥破碎组件包括设置在干渣机内且靠近倾斜段位置的辊轴,辊轴上沿其轴向设置有若干组依次交叉的粉碎刺,辊轴上设置有第四电机,第四电机驱动辊轴与污泥干化钢带反向旋转,所述干渣机的倾斜段和水平段连接处设置有观察窗。

26.作为上述技术方案的进一步描述:

27.所述湿污泥输入组件包括输入仓,输入仓的一端设置有与湿污泥管连接的进泥管,输入仓的另一端设有扁平状的出泥口。

28.作为上述技术方案的进一步描述:

29.所述干渣机的水平段内壁设置有位于污泥干化钢带上层输送带两侧,并位于辊轴正下方的滚轮。

30.作为上述技术方案的进一步描述:

31.所述辊轴的两端均设置有轴承座,且轴承座嵌设在干渣机内壁u形的升降槽内,所述干渣机上螺旋设置有驱动轴承座沿升降槽内壁移动的升降气缸。

32.作为上述技术方案的进一步描述:

33.所述湿污泥管上设置有污泥输送泵。

34.一种城市污泥热处理方法,包括以下步骤:

35.s01:将湿污泥添加到湿污泥仓内,并通过污泥输送泵导入湿污泥输入组件内,并平铺在污泥干化钢带上端表面向下输送;

36.s02:锅炉内温度为700-900℃的小部分炉渣直接落在伸出污泥输送组件端部部分的炉渣输送组件上进行输送,剩余大部分炉渣落在污泥输送组件的污泥干化钢带水平段上,并向水平段的头部输送落入炉渣输送组件,锅炉炉内负压将空气从干渣机倾斜段端部的进气风门吸入干渣机内部,炉渣在掉落和输送的过程中与吸入的空气进行热交换;

37.s03:干渣机水平段热交换后的空气温度为200-450℃,倾斜段的热交换后的空气温度为100-200℃,平铺在污泥干化钢带上的湿污泥在向下输送的过程中与热空气进行热交换,既能达到污泥的干燥效果,又提高反应温度;

38.s04:污泥破碎组件对污泥干化钢带倾斜段上被干燥的污泥进行破碎,并扬起粉末污泥,锅炉内的炉渣掉落在污泥干化钢带的污泥上,扬起的粉末状污泥与高温炉渣混合并直接接触加热,同时受到干渣机水平段的高温空气对流加热,增大污泥加热面积,实现粉末状污泥挥发分的析出和固定碳的着火,析出的挥发分被吸入锅炉内燃烧;

39.s05:污泥干化钢带上挥发分的析出和固定碳的着火后的污泥粉末和炉渣一起落入炉渣输送组件上的清渣钢带水平段,并由倾斜段输送后落入渣井内进行收集,通过增加污泥、炉渣在干渣机内的运动轨迹延长反应时间,实现污泥有机质的充分析出和着火。

40.在上述技术方案中,本发明提供的一种利用锅炉干渣机一体化热处理城市污泥的系统及方法,具有以下有益效果:

41.该污泥热处理系统可实现城市污泥的干燥、热利用发电、污泥残渣收集的一体化全流程处理效果,无需经历污泥掺配、研磨、燃烧等过程即可有效利用污泥的热值,使污泥热利用系统极大简化,大幅降低了污泥热处理运营成本。与现有技术相比,本发明具有以下优点:

42.1、采用干渣机热风干燥湿污泥,使干渣机由空气单独冷却炉渣,变为空气和湿污泥共同冷却炉渣,污泥的水分回收了炉渣热量,所需冷却空气量减小后流经空预器的二次风量增加,排烟温度降低,整个干燥过程锅炉能耗无增加。

43.2、通过在干渣机内布置水平段长度略小于清渣钢带水平段长度的污泥干化钢带,既能够延长污泥和炉渣在干渣机内干燥及加热的距离,从而延长污泥和炉渣的反应时间,进而提高污泥挥发分的析出和固定碳的着火的效率。

44.3、采用破碎组件对污泥钢化钢带上干燥后的污泥进行交叉破碎,并扬起污泥粉末,扬起的污泥粉末直接与高温炉渣接触并加热,实现污泥挥发分的析出和固定碳的着火的效果,析出的挥发分被吸入锅炉的过程中燃烧,少部分固定碳在钢带上燃烧,由于污泥固

定碳含量较低,且燃烧释放的热量会快速被空气带入锅炉,故燃烧对污泥热利用钢带正常运行影响较小,极大的提高污泥的热处理效率。

45.4、充分利用了炉渣的热量,将炉渣冷却风作为中间换热介质,实现了炉渣和污泥的间接换热,污泥和炉渣均匀混合,实现一体式的干燥和热乎处理效果,未增加风机等设备,充分利用了锅炉底部的负压,污泥干燥系统为负压系统,污泥产生的臭味挥发物、水分等均被吸收进锅炉燃烧,无污染环境的风险。

46.5、污泥干化钢带电机和污泥输送泵电机均为变频电机,两台电机出力保持线性比例关系,在干污泥仓上设置有观察孔,通过观察污泥干燥状态调整两台电机出力。此外,污泥干燥出力和锅炉负荷接近成正比,负荷越高,污泥干燥出力越大。

附图说明

47.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

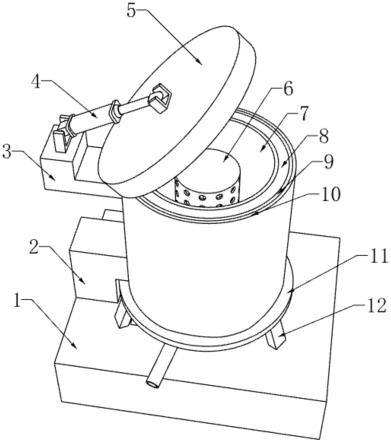

48.图1为本发明实施例提供的一种利用锅炉干渣机一体化热处理城市污泥的系统的结构示意图;

49.图2为本发明实施例提供的锅炉和干渣机连接处的内部结构示意图;

50.图3为本发明实施例提供的污泥干化钢带与滚轮连接处的局部结构示意图

51.图4为本发明实施例提供的湿污泥输入组件的结构示意图;

52.图5为本发明实施例提供的刮泥组件的结构示意图;

53.图6为本发明实施例提供的污泥破碎组件的结构示意图;

54.图7为本发明实施例提供的干渣机的侧壁局部结构示意图。

55.附图标记说明:

56.1、锅炉;2、干渣机;21、清渣钢带;22、清扫链;23、湿污泥输入组件;231、输入仓;232、进泥管;233、出泥口;24、污泥干化钢带;25、刮泥组件;25、刮泥组件;251、中轴;252、刮泥板;253、安装架;254、支杆;255、限位环;256、弹簧;26、滚轮;27、污泥破碎组件;271、辊轴;272、粉碎刺;273、轴承座;28、升降槽;29、升降气缸;3、湿污泥仓;4、观察窗;5、湿污泥管;6、污泥输送泵;7、第一电机;8、第二电机;9、第三电机;10、第四电机;11、旋盖;12、辅助进气风门;13、进气风门;14、滑盖。

具体实施方式

57.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

58.如图1-图7所示,一种利用锅炉干渣机一体化热处理城市污泥的系统,包括锅炉1和干渣机2,干渣机2包括水平段和倾斜段,干渣机2内部设置有用于输送炉渣的炉渣输送组件,干渣机2水平段的进料口位于锅炉1排渣口的正下方,锅炉1炉内负压将空气从干渣机2的进气风门13吸入,炉渣落入炉渣输送组件水平段后,通过倾斜段送入干渣机2末端的存渣室,炉渣在掉落和输送的过程中与吸入的空气进行热交换,热空气升温后进入锅炉1内燃烧换热,实现炉渣热量的利用:

59.干渣机2的内部设置有位于炉渣输送组件上方的污泥输送组件;

60.系统还包括湿污泥仓3,湿污泥仓3的底部设置有与其内腔相连通的湿污泥管5,湿污泥管5上设置有污泥输送泵6,用来对湿污泥进行增压后的连续输送,湿污泥管5的出料端设置有延伸至污泥输送组件上端表面的湿污泥输入组件23;

61.干渣机2的水平段进料端设置有位于污泥输送组件上方的污泥破碎组件27,且污泥破碎组件27与污泥输送组件上的干污泥接触并将其辊压破碎,污泥破碎组件27的位置与锅炉1的排渣口正下方错位,避免大颗粒的炉渣落在污泥破碎组件27上将其损坏;

62.进气风门13设置在干渣机2倾斜段的上端部,具体设置在干渣机2顶部上表面,实现冷空气的全面导入,干渣机2上且位于进气风门13的外侧滑动连接有滑盖14,通过滑动滑盖14改变其与进气风门13的位置状态,即可对进气风门13的开口大小进行调节,调节进气风门13的进气量多少,空气进入干渣机2冷却炉渣后温度升高变为热空气,热空气经对流换热干燥湿污泥,充分利用了锅炉1底部的负压环境,使得干渣机2内也为负压环境,即可将污泥产生的臭味挥发物、水分等均被吸收进锅炉1燃烧,无污染环境的风险,干渣机2的现有技术的干渣机2除了倾斜段上端的进气风门13以外,在干渣机2的侧壁上还设置有若干辅助辅助进气风门12,本发明使用时,将干渣机2两侧壁的旋盖11旋转至与辅助进气风门12重合,将两侧壁的辅助进气风门12闭合后关闭,保留干渣机2倾斜段顶部的进气风门13进行进风,保证顶部的进风量,同时使得空气进气方向与污泥输送组件输送方向处于相同方向导入干渣机2内,即可增大传热温差,提高污泥干燥效率,又可保证污泥不会被加热至过高的温度,导致污泥挥发分析出较多,影响后续燃烧利用,且能减少干污泥带出的热量。

63.通过在干渣机2的水平段布置污泥破碎组件27,从而利用破碎后被扬起的污泥粉末与高温空气和炉渣接触进行干燥和换热。

64.在本实施方式中,将湿污泥添加到湿污泥仓3内,并通过湿污泥管5导入湿污泥输入组件23内,并平铺在污泥输送组件倾斜段上端表面输送,锅炉1内掉落的温度约为700-900℃的炉渣大部分落在污泥输送组件的水平段并输送,冷却空气通过进气风门13负压吸入干渣机2内,并沿倾斜段流向水平段,干渣机2水平段上的炉渣在冷却后降温到200-450℃,倾斜段上的炉渣将湿污泥冷却干燥后,降温到100-200℃,污泥输送组件上的湿污泥被高温干燥固化后,途径污泥破碎组件27,使其将干污泥辊压交叉破碎呈粉末状并扬起,增大干污泥的受热接触面积,扬起的干污泥直接被高温炉渣加热,提高干污泥内的挥发分的析出和固定碳的着火效率,热处理后的干污泥残渣和炉渣落入炉渣输送组件水平段上,并向倾斜段输送后落入渣井内收集,能够充分利用了炉渣的物理显热,而无需消耗锅炉1烟气热量或蒸汽热量,节能效果显著,也无需新增风机,系统简单且无环境污染,可实现城市污泥的干燥、热利用发电、污泥残渣收集的一体化全流程处理效果,无需经历污泥掺配、研磨、燃烧等过程即可有效利用污泥的热值,使污泥热利用系统极大简化,大幅降低了污泥热处理运营成本。

65.污泥输送组件包括设置在干渣机2内的污泥干化钢带24,污泥干化钢带24上设置有第一电机7,第一电机7驱动污泥干化钢带24沿干渣机2的倾斜段由上往下旋转,能够增大污泥干化钢带24上干污泥与炉渣的受热反应时间,提高干污泥内挥发分的析出和固定碳的着火效率,第一电机7驱动污泥干化钢带24旋转,即可将污泥干化钢带24上的湿污泥沿干渣机2的倾斜段由上往下输送,充分利用了炉渣的热量,将炉渣冷却风作为中间换热介质,实

现了炉渣和污泥的间接换热,污泥和炉渣未混合,不影响干污泥的后续利用。

66.炉渣输送组件包括设置在干渣机2内的清渣钢带21,清渣钢带21上设置有第二电机8,第二电机8驱动清渣钢带21与污泥干化钢带24反向旋转,清渣钢带21的水平段长度大于污泥干化钢带24的水平段长度,确保污泥干化钢带24上掉落的炉渣和干污泥混合物能够落在清渣钢带21上,第二电机8驱动清渣钢带21旋转,即可将清渣钢带21上的炉渣沿干渣机2的水平段至倾斜段的由下往上输送,使得清渣钢带21上的高温炉渣能够与干污泥进一步加热,即可增大传热温差,提高污泥干燥效率,又可保证污泥不会被加热至过高的温度,导致污泥挥发分挥发较多,影响后续燃烧利用,且能减少干污泥带出的热量。

67.干渣机2内设置有位于炉渣输送组件下方的清扫组件,清扫组件包括设置在干渣机2内的清扫链22,清扫链22上设置有第三电机9,第三电机9驱动清扫链22与清渣钢带21反向旋转,第三电机9驱动清扫链22与清渣钢带21反向旋转,用来对清渣钢带21上残留的炉渣进行清扫处理。

68.污泥破碎组件27包括设置在干渣机2内且靠近倾斜段位置的辊轴271,辊轴271上沿其轴向设置有若干组依次交叉的粉碎刺272,辊轴271上设置有第四电机10,第四电机10驱动辊轴271与污泥干化钢带24反向旋转,第四电机10驱动辊轴271与污泥干化钢带24的旋转方向相反,当辊轴271旋转时,会带动粉碎刺272旋转,使得粉碎刺272会与污泥干化钢带24上干污泥辊压破碎,即可将干污泥破碎呈粉末状,并将粉末状的污泥扬起,使其与高温炉渣接触加热,同时也能够增大干污泥与炉渣的接触面积,进一步提高干污泥内挥发分的析出和固定碳的着火效率,辊轴271与锅炉1排渣口的正下方错位,能够有效的防止大块结焦掉落砸坏粉碎刺272。

69.湿污泥输入组件23包括输入仓231,输入仓231的一端设置有与湿污泥管5连接的进泥管232,输入仓231的另一端设有扁平状的出泥口233,输入仓231的上表面为弧形结构,使得湿污泥在输入仓231内流动时,能够由大空间逐渐向偏平出口流动,对湿污泥起到均匀线性挤压的作用,使得出泥口233可将湿污泥均匀的铺满污泥干化钢带24上,防止湿污泥铺设过厚而无法充分干燥,出泥口233的截面可以为矩形,矩形的高度决定湿污泥输出平铺的厚度,而矩形的长度决定湿污泥输出平铺的宽度。

70.干渣机2的水平段内壁设置有位于污泥干化钢带24上层输送带两侧,并位于辊轴271正下方的滚轮26,用来对污泥干化钢带24上层输送带的辊压破碎处起到上下两侧的滚动支撑作用,防止污泥干化钢带24在破碎受压时发生上下晃动的现象。

71.辊轴271的两端均设置有轴承座273,且轴承座273嵌设在干渣机2内壁u形的升降槽28内,干渣机2上设置有驱动轴承座273沿升降槽28内壁移动的升降气缸29,升降气缸29与轴承座273的顶部连接,通过升降气缸29的伸缩移动,使其驱动轴承座273在升降槽28内升降移动,从而对辊轴271的高度位置进行调节,调整粉碎刺272对干污泥的粉碎深度,防止粉碎刺272与污泥干化钢带24上表面接触,进而避免磨损。

72.干渣机2上且位于倾斜段和水平段连接处设置有观察窗4,可查看污泥干化钢带24上污泥的干燥情况,第一电机7为变频电机,通过观察孔查看污泥干化情况,调整变频电机转速改变污泥干燥出力。

73.还包括刮泥组件25,刮泥组件25包括设置在干渣机2内且位于污泥干化钢带24水平段落料口下方的中轴251,中轴251上设置有弧形且与污泥干化钢带24弧形外壁抵触的刮

泥板252,中轴251的两端设置有安装架253和限位环255,安装架253上设置有贯穿限位环255并向下延伸的支杆254,支杆254上且位于限位环255下方的位置设置有弹簧256,由于污泥具有一定的粘性,使得部分污泥会残留在污泥干化钢带24上,此时刮泥板252可以将污泥干化钢带24上残留的污泥刮擦下来落入清渣钢带21的水平段上,并且通过调节弹簧256的弹性幅度,可以对刮泥板252的倾斜角度进行调节,改变刮泥板252与污泥干化钢带24之间的刮擦力度。

74.一种城市污泥热处理方法,包括以下步骤:

75.s01:将湿污泥添加到湿污泥仓3内,并通过污泥输送泵6导入湿污泥输入组件23内,并平铺在污泥干化钢带24上端表面向下输送;

76.s02:锅炉1内温度为700-900℃的小部分炉渣直接落在伸出污泥输送组件端部部分的炉渣输送组件上进行输送,剩余大部分炉渣落在污泥输送组件的污泥干化钢带24水平段上,并向水平段的头部输送落入炉渣输送组件,锅炉1炉内负压将空气从干渣机2倾斜段端部的进气风门13吸入干渣机2内部,炉渣在掉落和输送的过程中与吸入的空气进行热交换;

77.s03:干渣机2水平段热交换后的空气温度为200-450℃,倾斜段的热交换后的空气温度为100-200℃,平铺在污泥干化钢带24上的湿污泥在向下输送的过程中与热空气进行热交换,既能达到污泥的干燥效果,又提高反应温度;

78.s04:污泥破碎组件27对污泥干化钢带24倾斜段上被干燥的污泥进行破碎,并扬起粉末污泥,锅炉1内的炉渣掉落在污泥干化钢带24的污泥上,扬起的粉末状污泥与高温炉渣混合并直接接触加热,同时受到干渣机2水平段的高温空气对流加热,增大污泥加热面积,实现粉末状污泥挥发分的析出和固定碳的着火,析出的挥发分被吸入锅炉1内燃烧;

79.s05:污泥干化钢带24上挥发分的析出和固定碳的着火后的污泥粉末和炉渣一起落入炉渣输送组件上的清渣钢带21水平段,并由倾斜段输送后落入渣井内进行收集,通过增加污泥、炉渣在干渣机2内的运动轨迹延长反应时间,实现污泥有机质的充分析出和着火。

80.经计算,600mw等级机组在满负荷状态能实现干燥城市污泥约5t/h,按照单台机组年利用小时数为4500h计算,单台机组每年可干燥22500t城市污泥,相比抽取汽机蒸汽干燥或抽炉烟干燥的方式,每年可节省标煤量约1800t,节能效果显著。若我国火电机组所有的干渣机均利用此系统处理湿污泥,约可处理50%的城市污泥,有良好的社会和经济效益。

81.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。