1.本发明属于发动机技术领域,具体涉及一种薄壁燃气隔离掺混装置,主要适用对象为依靠两股来流掺混燃烧提供热量继而产生动力的发动机燃烧装置,通过本发明所述的燃气隔离掺混装置可以保证工质在一定范围内传热不传质,在设定的位置开始掺混,实现燃烧进程的调节。

背景技术:

2.发动机工质中氧化剂和还原剂的掺混和燃烧效率对发动机输出能量特性影响极大,目前内流场平均流速较高的发动机,例如冲压发动机等为了降低总压损失和流场阻力,通常会在一定程度上牺牲掺混燃烧效率,或者为了提高燃烧效率而使得空气/燃气过早掺混,造成混合流升温过早,加速作用过于显著,造成补燃室入口拥塞或者补燃室内流动分离严重,具体表现在:(1)不加隔离装置,燃料表面空气流速过大,造成燃速过高或药面熄灭等不可控情况;(2)空气/燃气掺混过早,导致燃料加质段气流过度加速,在补燃室前形成音速面,增大冲压发动机进气道的压力,同时导致补燃室内部较严重的流动分离现象;(3)空气/燃气掺混过晚,掺混和补燃不足,燃料停留时间过短,造成掺混燃烧不充分,降低燃烧效率。

技术实现要素:

3.(一)要解决的技术问题

4.本发明要解决的技术问题是:如何提供一种薄壁燃气隔离掺混装置。

5.(二)技术方案

6.为了解决上述技术问题,本发明提供一种薄壁燃气隔离掺混装置,所述薄壁燃气隔离掺混装置整体为圆筒形结构,整体金属壁面起到隔离空气与燃气的作用;

7.所述装置整体结构的主体为圆筒形的隔离筒框架1,在隔离筒框架1壁面上沿轴向设有多个相互平行的压力平衡孔2;

8.所述隔离筒框架1尾部设置为外扩的喇叭口,在喇叭口上设有沿圆周均匀布置的多个燃气喷孔5;

9.所述喇叭口部分的最外侧边缘形成有一圈装置固定孔4,用于将装置端部固定于燃烧室壁面。

10.其中,所述薄壁燃气隔离掺混装置沿流动轴向安装于高温燃气和低温空气来流之间。

11.其中,所述薄壁燃气隔离掺混装置将燃烧室内部空间隔成若干部分,包括处于薄壁燃气隔离掺混装置中部空间由头部向尾部延伸的富氧冷流通道8、处于薄壁燃气隔离掺混装置上下两侧外部的第一高温燃气通道3及第二高温燃气通道7,所述第一高温燃气通道3及第二高温燃气通道7在薄壁燃气隔离掺混装置尾部的出口位置由燃气喷孔5连通,在薄壁燃气隔离掺混装置后方形成气流掺混区6。

12.其中,所述隔离筒框架1采用硬质材料制备而成。

13.其中,硬质的所述隔离筒框架1将富氧冷流和高温燃气隔开,保护第一高温燃气通道3、第二高温燃气通道7不受高速的富氧冷流通道8冲刷影响。

14.其中,所述隔离筒框架1上的适当位置开压力平衡孔2,用于调节隔离筒内外压差和流速,使得燃气喷孔5与富氧冷流通道8出口交界面位置处形成适当剪切层,实现两种气流高效掺混。

15.其中,所述装置依靠高速低温的富氧流带走热量实现热平衡,保证自身结构完好。

16.其中,所述装置后部开设的燃气喷孔5,用于调节燃气喷注位置,调节掺混。

17.其中,所述薄壁燃气隔离掺混装置工作过程中,金属薄壁直接接触内外流体,通过热传导将燃气近壁面热量传递给低温流体,实现自身热平衡,保证结构不被破坏。

18.其中,所述薄壁燃气隔离掺混装置由金属材料一体加工成型,加工该装置的材质选用包括不锈钢在内的具有一定耐温和抗氧化特性的金属;

19.所述装置的装配在侧面及端面由相关结构件形成配合面压紧于指定位置,或将局部打孔采用紧固件固定于指定位置,以保证在来流冲刷作用下不发生振动及位移。

20.(三)有益效果

21.对于发动机、尤其是燃烧室低压高速燃烧的吸气式发动机来说,燃气/空气掺混效率与燃烧室压力控制息息相关,燃烧室压力又会影响进气道性能,多个因素需要综合考虑,且燃料与来流空气接触面由于较高的速度梯度易造成燃面退移失控,因此,本发明加装于发动机中燃气和空气气流之间,对两股气流进行隔离,一方面保护燃料燃烧表面不受高速气流影响,另一方面通过装置侧面开孔控制燃气/空气两侧压力,保证压力平衡,通过燃气喷孔实现燃气和空气气流呈一定角度的交叉流动,实现流道扩张后的高效低速掺混,既能够提高掺混效率,又避免了过早掺混造成的加速和增压,一定程度上可以保护进气道工作性能。隔离掺混装置本身具有一定的耐温特性,且在工作过程中由冷流侧对流换热实现热平衡,保证结构完整。

22.与现有技术相比较,本发明的技术效果体现在以下几个方面:

23.(1)设计了一种薄壁燃气隔离掺混装置,结构紧凑,重量轻,通过结构本体实现低温空气与高温燃气的传质阻隔;

24.(2)通过侧面的压力平衡孔,调节隔离筒内外压差,控制流体剪切层强度和厚度,调节掺混效果;

25.(3)通过燃气喷孔,调节燃气和空气接触起始位置,达到控制掺混距离的目的;

26.(4)依靠内/外部不同温度流体的对流换热,实现自身热平衡,保证结构不被破坏。

附图说明

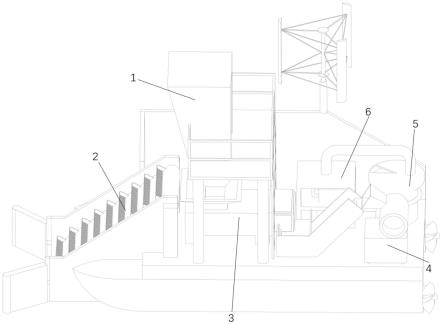

27.图1为金属薄壁圆筒形气流隔离掺混装置图。

28.图2为优选实例套接装配示意图。

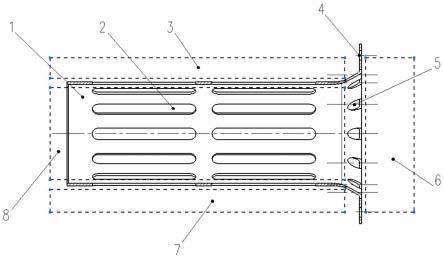

29.图3为优选实例紧固件装配位置示意图。

30.图4为装置内外流型示意图。

具体实施方式

31.为使本发明的目的、内容和优点更加清楚,下面结合附图和实施例,对本发明的具

体实施方式作进一步详细描述。

32.为了解决上述技术问题,本发明提供一种薄壁燃气隔离掺混装置,如图1所示,所述薄壁燃气隔离掺混装置整体为圆筒形结构,整体金属壁面起到隔离空气与燃气的作用;

33.所述装置整体结构的主体为圆筒形的隔离筒框架1,在隔离筒框架1壁面上沿轴向设有多个相互平行的压力平衡孔2;

34.所述隔离筒框架1尾部设置为外扩的喇叭口,在喇叭口上设有沿圆周均匀布置的多个燃气喷孔5;

35.所述喇叭口部分的最外侧边缘形成有一圈装置固定孔4,用于将装置端部固定于燃烧室壁面。

36.其中,所述薄壁燃气隔离掺混装置沿流动轴向安装于高温燃气和低温空气来流之间。

37.其中,所述薄壁燃气隔离掺混装置将燃烧室内部空间隔成若干部分,包括处于薄壁燃气隔离掺混装置中部空间由头部向尾部延伸的富氧冷流通道8、处于薄壁燃气隔离掺混装置上下两侧外部的第一高温燃气通道3及第二高温燃气通道7,所述第一高温燃气通道3及第二高温燃气通道7在薄壁燃气隔离掺混装置尾部的出口位置由燃气喷孔5连通,在薄壁燃气隔离掺混装置后方形成气流掺混区6。

38.其中,所述隔离筒框架1采用硬质材料制备而成。

39.其中,硬质的所述隔离筒框架1将富氧冷流和高温燃气隔开,保护第一高温燃气通道3、第二高温燃气通道7不受高速的富氧冷流通道8冲刷影响。

40.其中,所述隔离筒框架1上的适当位置开压力平衡孔2,用于调节隔离筒内外压差和流速,使得燃气喷孔5与富氧冷流通道8出口交界面位置处形成适当剪切层,实现两种气流高效掺混。

41.其中,所述装置依靠高速低温的富氧流带走热量实现热平衡,保证自身结构完好。

42.其中,所述装置后部开设的燃气喷孔5,用于调节燃气喷注位置,调节掺混。

43.其中,所述薄壁燃气隔离掺混装置工作过程中,金属薄壁直接接触内外流体,通过热传导将燃气近壁面热量传递给低温流体,实现自身热平衡,保证结构不被破坏。

44.其中,所述薄壁燃气隔离掺混装置由金属材料一体加工成型,加工该装置的材质选用包括不锈钢在内的具有一定耐温和抗氧化特性的金属;

45.所述装置的装配在侧面及端面由相关结构件形成配合面压紧于指定位置,或将局部打孔采用紧固件固定于指定位置,以保证在来流冲刷作用下不发生振动及位移。

46.实施例1

47.本实施例中,根据图2所示,薄壁燃气隔离掺混装置为单一金属材料整体加工成型,其装配和固定可以依靠前端支撑9及后端支撑10来完成,装配时要保证前端支撑9及后端支撑10较高同轴度,并在与装置配合面涂密封胶,保证密封特性。

48.根据图3所示,也可采用紧固件连接,通过装置固定孔4位置采用螺钉连接在后部基体上,此种方式连接更为可靠,但连接基体宜采用金属等高导热材料,以保证连接螺钉不至于因为温度过高发生结构失效脱落。

49.根据图4所示,应使来流方向沿图示方向由左侧进入,右侧流出,以保证隔离效果及掺混控制,同时避免掺混后流道径缩导致的拥塞。优选实例中,含氧冷流11沿管内流动,

高温还原流12沿管外流动,由于压差形成燃气补充流13和溢流14,最终在装置后方完成掺混。

50.本优选实例来源于某发动机项目,该项目初始方案未加装燃气隔离掺混装置,导致掺混点火过程与设计方案发生较大差异,加装本发明装置后,实现了燃气的稳定供给和可靠掺混,保证了燃烧室正常工作。

51.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。