1.本发明涉及燃烧器调节装置技术领域,具体涉及一种多通道富氧燃烧器。

背景技术:

2.助燃风采用富氧的燃烧器称为富氧燃烧器,富氧燃烧是指用比通常空气(含氧21%)含氧浓度高的富氧空气进行燃烧,它是一项高效节能的燃烧技术,在玻璃工业、冶金工业及热能工程领域均有应用;一般富氧燃烧好像是空气里氧含量增加到35%左右;现有申请号为202122151563.9的一种六通道燃烧器调节装置,包括燃气管、与燃气管相连接的外轴流风管、设置在外轴流风管上的外轴流风阀门、设置在燃气管与外轴流风管之间的内轴流风管、设置在内轴流风管上的内轴流风阀门、设置在燃气管与外轴流风管之间的旋流风管、设置在旋流风管上的旋流风阀门、设置在燃气管与外轴流风管之间的中心风管、设置在中心风管上的中心风阀门、设置在燃气管中的煤风接口和设置在燃气管下部的燃气接口。通过本实用新型所述的六通道燃烧器调节装置,能够对火焰形状进行多样化调节,从而充分地满足人们在多种工况下对火焰形状的需求;在采用高速射流以及旋流风管进行拉长火焰,提升温度场分布的均匀程度,这种技术还能减少烧嘴端部的温度,但是还是会产生有害氮氧化物,其混合效果需进一步的改进。

技术实现要素:

3.有鉴于此,本发明提供一种多通道富氧燃烧器,通过使用第一扩张管与第二扩张管进行复数混合,加大了混合效果,增加了燃烧湍流度,其提升效果显著,且有害氮氧化物残留显著减少。

4.为解决上述技术问题,本发明提供一种多通道富氧燃烧器,包括燃气管、第一氧气进管、第二氧气进管、收缩管、喉管、第一扩张管、第二扩张管、束风管、旋流风管、煤风管;燃气管的外部设置有第一氧气进管,第一氧气进管的外部设置有旋流风管,旋流风管的外部设置有煤风管,煤风管的外部设置有第二氧气进管,第二氧气进管的外侧壁上设置有束风管;燃气管的端部与收缩管相连接,收缩管的端部设置喉管,喉管的端部设置第一扩张管,第一扩展管的端部设置第二扩张管。

5.本发明采用上述结构后,在对燃气管进行通气后,外部的第一氧气进管进行第一次的与燃气相接触,之后再高速的接触混合下,受到旋流风的混合下产生湍流,为接下来的混合做准备,旋流风管外部的设置煤风管,进行燃料的混合,从而在旋流风的作用下产生混合,之后在受到外部第二氧气进管的氧气补充,这一步进行增氧使得燃烧更充分,并于外部束风管的高速气流的作用下,产生高速射流,将燃烧的湍流甩远,进而在更大的空间内扩散进行充分的燃烧。

6.作为本发明的进一步改进,为了达到多重混合,将氧气与燃气进行混合,第一氧气进管连通于第一扩张管的外侧壁上,旋流风管连通于第一扩张管与第二扩张管的连接处,煤风管与第二氧气进管连通于第二扩张管。

7.作为本发明的进一步改进,为了使得富含氧气的燃料能够在足够大的空间内进行扩充抛洒进而充分燃烧,束风管位于第二扩张管的外侧壁上。

8.作为本发明的进一步改进,为了产生更加强力的束缚效果,使得混合氧气的燃料抛射向更远处,靠近第二扩张管的束风管内侧壁上设置弧形挡块,弧形挡块的厚度从束风管端部到束风管内部以此减小。

9.作为本发明的进一步改进,为了达到更好的很合效果,第一扩张管使得燃气与氧气初步混合,并于第二扩张管处进行充分混合,第一扩张管的内侧壁与中心轴线的夹角为15

°

~20

°

,第二扩张管的内侧壁与中心轴线的夹角为45

°

~55

°

。

10.作为本发明的进一步改进,为了达到在燃气管外部一管套一管,进行通气混合的效果,第一氧气进管的尾部通过第一连接法兰与燃气管相连接,旋流风管的尾部通过第二连接法兰与第一氧气管相连接,煤风管的尾部通过第三连接法兰与旋流风管相连接,第二氧气进管的尾部通过第四连接法兰与煤风管相连接,束风管的尾部通过第五连接法兰与第二氧气进管相连接。

11.作为本发明的进一步改进,为了更加方便各个风管气压的调节,第一氧气进管与第二氧气进管连接于氧气总管,旋流风管与束风管连接于总风管。

12.作为本发明的进一步改进,为了便于调节各个进气管的进气量,从而产生不同的燃烧效果,第一氧气进管与氧气总管之间设置有第一隔膜阀,第二氧气进管与氧气总管之间设置有第二隔膜阀,旋流风管与总风管之间设置旋流风阀门,束风管与总风管之间设置有束风阀门。

13.作为本发明的进一步改进,为了更加便于控制气流流量,形成不同的混合效果,第一隔膜阀与第二隔膜阀为气动隔膜阀,旋流风阀门与束风阀门为手动隔膜阀。

14.作为本发明的进一步改进,为了实现更加充分地燃烧,不使得氧气含量过高,总风管内为压缩空气,压缩空气的气压为0.9mpa。

15.本发明的上述技术方案的有益效果如下:1、本发明设计的一种多通道富氧燃烧器,通过在对燃气管进行通气后,外部的第一氧气进管进行第一次的与燃气相接触,之后再高速的接触混合下,受到旋流风的混合下产生湍流,为接下来的混合做准备,旋流风管外部的设置煤风管,进行燃料的混合,从而在旋流风的作用下产生混合,之后在受到外部第二氧气进管的氧气补充,这一步进行增氧使得燃烧更充分,并于外部束风管的高速气流的作用下,产生高速射流,将燃烧的湍流甩远,进而在更大的空间内扩散进行充分的燃烧。

16.2、本发明设计的一种多通道富氧燃烧器,通过在燃气端口设置收缩管以及喉管,使得燃气经过后边的第一扩张管进行扩张,使得燃气向四周进行挤压,进而与氧气进行混合,然后在第二扩张管处于煤风第二氧气管内的氧气进行混合,产生更好的混合效果。

17.3、本发明设计的一种多通道富氧燃烧器,通过使用手动的旋流风阀门以及束风阀门,可以调节旋流风流速,进行调节混合效果,旋流风速调大了,可以对内部燃气以及氧气进行旋转,在带动外部的煤风管内的气体进行多重混合,使得内部气流流层混合,不形成分

层。

18.4、本发明设计的一种多通道富氧燃烧器,通过在束风管的内侧壁上使用弧形挡块,使得压缩空气产生一个向内的收束气流,进而使得气流在进行扩张时喷射的更远,进而在更大的空间内进行膨胀燃烧,从而减少有害氮氧化物的产生。

附图说明

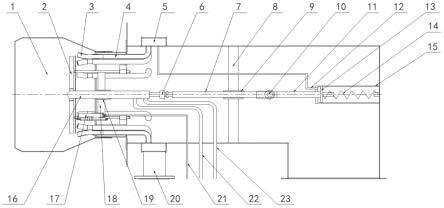

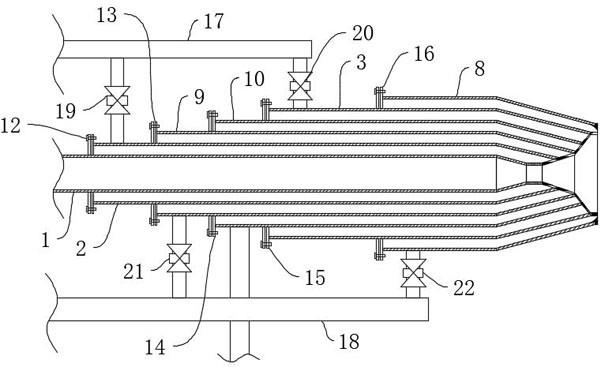

19.图1为本发明一种多通道富氧燃烧器的结构示意图;图2为本发明富氧燃烧器头部的示意图;图3为本发明富氧燃烧器头部的截面示意图;图4为本发明富氧燃烧器头部的风向示意图;图5为图3中a的结构框图。

20.1、燃气管;2、第一氧气进管;3、第二氧气进管;4、收缩管;5、喉管;6、第一扩张管;7、第二扩张管;8、束风管;9、旋流风管;10、煤风管;11、弧形挡块;12、第一连接法兰;13、第二连接法兰;14、第三连接法兰;15、第四连接法兰;16、第五连接法兰;17、氧气总管;18、总风管;19、第一隔膜阀;20、第二隔膜阀;21、旋流风阀门;22、束风阀门。

具体实施方式

21.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图1-5,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

22.如图1-5所示,一种多通道富氧燃烧器,包括燃气管1,燃气管1连接于燃气供给管道、第一氧气进管2、第二氧气进管3、收缩管4、喉管5、第一扩张管6、第二扩张管7、束风管8、旋流风管9、煤风管10;燃气管1的外部设置有第一氧气进管2,第一氧气进管2与燃气管1的外侧壁之间的距离为40mm,第一氧气进管2的外部设置有旋流风管9,旋流风管9与第一氧气管外侧壁之间的距离为30mm,旋流风管9的外部设置有煤风管10,煤风管10与旋流风管9的外侧壁之间的距离为25mm,煤风管10的外部设置有第二氧气进管3,第二氧气进管3与煤风管10之间的距离为40mm,第二氧气进管3的外侧壁上设置有束风管8,束风管8与第二氧气进管3之间的距离为20mm;燃气管1的端部与收缩管4相连接,收缩管4与燃气管1的端部通过焊接进行连接,且收缩管4与燃气管1的轴心相重合,收缩管4的端部设置喉管5,喉管5的端部与收缩管4的端部童工焊接相连接,且喉管5与收缩管4的轴心相重合,喉管5的端部设置第一扩张管6,第一扩张管6直径小的一端与喉管5的端部相连接,第一扩张管6与喉管5之间通过焊接相连接,第一扩展管的端部设置第二扩张管7,第二扩张管7直径小的一端与第一扩张管6直径大的一端相连接,第二扩张管7与第一扩张管6之间通过焊接相连接。

23.如图1-5所示,第一氧气进管2连通于第一扩张管6的外侧壁上,第一扩张管6的侧壁上开设有用于输入第一氧气管氧气的缺口,旋流风管9连通于第一扩张管6与第二扩张管7的连接处,第一扩张管6与第二扩张管7连接处的环形部位开设有多个圆孔,便于旋流风进

入第二扩张管7进行混合,煤风管10与第二氧气进管3连通于第二扩张管7,在第二扩张管7的侧壁上开设有多个渠口,使得煤风与第二氧气进管3内的氧气进行混合。

24.此外,束风管8位于第二扩张管7的外侧壁上,束风管8与第二扩张管7之间并于直接连接关系。

25.如图1-5所示,靠近第二扩张管7的束风管8内侧壁上设置弧形挡块11,弧形挡块11通过焊接连接于第二扩张管7的内侧壁上,弧形挡块11的厚度从束风管8端部到束风管8内部以此减小,使得束风管8内的风流向朝向管道中心。

26.如图1-5所示,第一扩张管6的内侧壁与中心轴线的夹角为15

°

~20

°

,最优选择18

°

,可以使得燃气与第一氧气进管2中的氧气混合最充分,第二扩张管7的内侧壁与中心轴线的夹角为45

°

~55

°

,最优选择52

°

,可以使得燃气与氧气的混合层流层数达到最多,进而燃烧更加充分。

27.如图1-5所示,第一氧气进管2的尾部通过第一连接法兰12与燃气管1相连接,第一氧气进管2的端部焊接有一个法兰盘,在燃气管1的外侧壁上焊接有另一个法兰盘,在这两个法兰盘之间使用聚乙烯垫片进行垫衬,然后使用螺栓螺母将两个法兰盘进行连接紧固,进而形成连接,旋流风管9的尾部通过第二连接法兰13与第一氧气管相连接,煤风管10的尾部通过第三连接法兰14与旋流风管9相连接,第二氧气进管3的尾部通过第四连接法兰15与煤风管10相连接,束风管8的尾部通过第五连接法兰16与第二氧气进管3相连接。

28.如图1-5所示,第一氧气进管2与第二氧气进管3连接于氧气总管17,第一氧气管与第二氧气进管3的尾部外侧壁上开设有通道,通道内焊接管道,管道另一端与氧气总管17相连通,旋流风管9与束风管8连接于总风管18,在旋流风管9与束风管8的尾部也开设有通道,通道内焊接有输送压缩空气的管道,并连接于总风管18。

29.如图1-5所示,第一氧气进管2与氧气总管17之间设置有第一隔膜阀19,第一隔膜阀19为与第一氧气进管2与氧气总管17之间的连接管道上,第二氧气进管3与氧气总管17之间设置有第二隔膜阀20,第二隔膜阀20为与第二氧气进管3与氧气总管17之间的连接管道上,旋流风管9与总风管18之间设置旋流风阀门21,束风管8与总风管18之间设置有束风阀门22。

30.如图1-5所示,第一隔膜阀19与第二隔膜阀20为气动隔膜阀,旋流风阀门21与束风阀门22为手动隔膜阀。

31.如图1-5所示,总风管18内为压缩空气,压缩空气的气压为0.9mpa。

32.在本发明中,除非另有明确的规定和限定,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

33.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。