1.本发明涉及薄膜加工技术领域,更具体的说是一种聚酯薄膜加工装置。

背景技术:

2.聚酯薄膜(pet)是以聚对苯二甲酸乙二醇酯为原料,采用挤出法制成厚片,再经双向拉伸制成的薄膜材料。聚酯薄膜、环保胶片、pet胶片、乳白胶片等印刷包装耗材,广泛用于玻璃钢行业、建材行业、印刷行业、医药卫生。聚酯膜又叫聚酯薄膜。

3.但是目前聚酯薄膜大多数为卷起来的矩形,想要使用不规则形状需要自己进行裁剪,而且使用多少长度还需要自己使用剪刀再次进行裁剪,既增加了人员的劳动强度,也浪费了大量的时间,缺少一种能够加工不同形状和不需要使用剪刀进行裁剪的聚酯薄膜加工装置。

技术实现要素:

4.为克服现有技术的不足,本发明提供一种聚酯薄膜加工装置。

5.本发明解决其技术问题所采用的技术方案是:

6.一种聚酯薄膜加工装置,包括侧架a、侧架b、底架a、滚筒a、滚筒b、滚块a、皮带a、滚槽a、皮带槽a、盖板、进料箱和水管,侧架a和侧架b均固定连接在底架a上,滚筒a和滚筒b均转动连接在侧架a和侧架b上,皮带a内侧开设有多个滚槽a,滚筒a和滚筒b外围均设置有多个滚块a,多个滚块a分别插进多个滚槽a中,皮带a外侧开设有多个皮带槽a,进料箱和盖板均固定连接在侧架a和侧架b上,侧架a和侧架b上均固定连接有多个水管。

7.还包括皮带块a,多个皮带块a分别固定连接在多个皮带槽a中。

8.还包括齿轮a、齿轮b和电机,电机固定连接在侧架a上,电机的输出轴上固定连接有齿轮b,齿轮a固定连接在滚筒a的左面,齿轮a和齿轮b啮合传动。

9.还包括皮带b、皮带槽b、滚筒c、滚筒d、滚筒轴和槽孔a,滚筒c和滚筒d中均转动连接有滚筒轴,侧架a和侧架b上分别开设有两个槽孔a,每两个槽孔a之间滑动连接有一个滚筒轴,两个滚筒轴上均设置有螺纹,每个滚筒轴上均通过螺纹连接有四个螺母,每个滚筒轴均通过四个螺母分别夹持在侧架a和侧架b上,皮带b与滚筒c和滚筒d摩擦传动,皮带b上设置有多个皮带槽b,多个皮带块a分别插进多个皮带槽b中。

10.还包括水平条,水平条固定连接在两个滚筒轴23左端。

附图说明

11.下面结合附图和具体实施方法对本发明做进一步详细的说明。

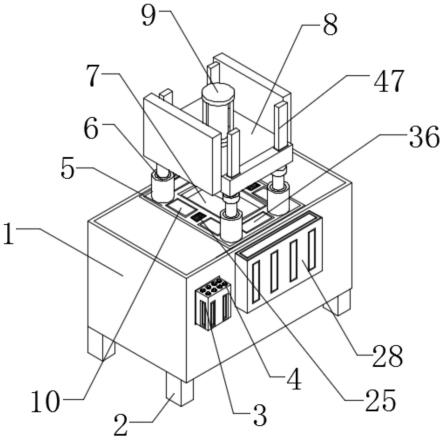

12.图1为本发明中一种聚酯薄膜加工装置的结构示意图;

13.图2为本发明中滚筒a和滚筒c的结构示意图;

14.图3为本发明中滚筒a和滚筒b的结构示意图;

15.图4为本发明中滚筒c和滚筒d的结构示意图;

16.图5为本发明中侧架a和侧架b的结构示意图;

17.图6为本发明中皮带a和皮带b的结构示意图;

18.图7为本发明中滚筒c的结构示意图;

19.图8为本发明中滚筒a的结构示意图;

20.图9为本发明中底架a的结构示意图;

21.图10为本发明底架b的结构示意图;

22.图11为本发明中收集箱的结构示意图;

23.图12为本发明中收集箱的局部放大图;

24.图13为本发明中滑板c的结构示意图;

25.图14为本发明中滑柱的结构示意图。

具体实施方式

26.参考图1至图3,根据图中所示可以得到加工不规则形状聚酯薄膜的过程:

27.本发明包括侧架a1、侧架b2、底架a3、滚筒a5、滚筒b6、滚块a7、皮带a8、滚槽a9、皮带槽a10、盖板12、进料箱13和水管14,侧架a1和侧架b2均固定连接在底架a3上,侧架a1和侧架b2之间转动连接有滚筒a5和滚筒b6,皮带a8内侧开设有多个滚槽a9,滚筒a5和滚筒b6的外围均设置有多个滚块a7,多个滚块a7分别插进多个滚槽a9中,皮带a8上开设有多个皮带槽a10,进料箱13和盖板12均固定连接在侧架a1和侧架b2之间,多个水管14固定连接在侧架a1和侧架b2的上,多个皮带槽a10设置为不规则形状的深槽,当想要加工聚酯薄膜时,向进料箱13中加入聚酯薄膜原料,进料箱13下方为漏斗状,液体的聚酯薄膜原料会从进料箱13中流入到皮带a8上,之后顺时针转动滚筒a5,滚筒a5上设置有多个滚块a7,皮带a8上开设有多个滚槽a9,多个滚块a7能够插进多个滚槽a9,当滚筒a5转动时带动多个滚块a7转动,转动的滚块a7会插进多个滚槽a9中,滚筒b6的外侧也设置有多个滚块a7,多个滚块a7插到多个滚槽a9中,以皮带a8带动滚筒b6进行转动,当滚筒a5顺时针转动时,滚筒a5带动皮带a8在滚筒a5和滚筒b6上顺时针转动,皮带a8带动流入到皮带a8上的聚酯薄膜原料顺时针转动,侧架a1和侧架b2之间固定连接有盖板12,盖板12的下方紧密接触在皮带a8的上方,流动在皮带a8上的聚酯薄膜原料会遇见盖板12,通过盖板12和皮带a8之间的摩擦,将在皮带a8表面上的聚酯薄膜原料刮下来,但是流进皮带槽a10中的聚酯薄膜原料能够继续留在皮带槽a10中,跟随皮带a8继续向前移动,多个水管14分别固定连接在侧架a1和侧架b2上,多个水管14中进行冷水循环,多个水管14会降温,之后温度会传递给盖板12,盖板12的整体温度会降低,降温的盖板12会接触到皮带槽a10中的聚酯薄膜原料上表面,给聚酯薄膜原料进行冷却,冷却后的聚酯薄膜原料会进行定型,定型后的聚酯薄膜原料从皮带槽a10中取下来,聚酯薄膜原料会根据皮带槽a10的形状改变而改变,通过在皮带a8设置不同规则的皮带槽a10,以此来得到加工不同规则形状聚酯薄膜的效果。

28.参考图1、图3和图6,根据图中所示可以得到不用剪刀裁剪聚酯薄膜的过程:

29.本发明还包括皮带块a11,多个皮带块a11设置在皮带a8上,多个皮带块a11在皮带a8上进行有间隙的竖直排列,每两个不规则的皮带槽a10之间设置有多个皮带块a11,当聚酯薄膜原料进入到多个皮带槽a10之中时,多个皮带块a11的上方会与盖板12想接触,将超过多个皮带块a11上的聚酯薄膜原料刮下来,之后每个皮带块a11之间形成的间隙上会覆盖

聚酯薄膜原料,当聚酯薄膜原料冷却后,每个不规则薄膜之间会相连,但是相连的部分会产生多个孔洞,相连之间的孔洞能够减少每个相邻薄膜之间的接触面积,以此来减少每个薄膜之间的拉力,之后工作人员在使用时就可以徒手撕扯,将每个不规格薄膜通过孔洞进行分离,以此来实现不用剪刀裁剪聚酯薄膜的效果。

30.参考图1至图8,根据图中所示可以得到滚筒a5自动转动的过程:

31.本发明还包括齿轮a15、齿轮b16和电机17,电机17固定连接在侧架a1上,电机17的输出轴上固定连接有齿轮b16,齿轮a15固定连接在滚筒a5的左面,齿轮a15和齿轮b16啮合传动,启动电机17逆时针转动,电机17会带动固定连接在输出轴上的齿轮b16进行逆时针转动,齿轮b16逆时针转动带动齿轮a15顺时针转动,齿轮a15固定连接在滚筒a5的左侧面,齿轮a15带动滚筒a5进行顺时针转动,滚筒a5带动皮带a8进行转动,以此来得到滚筒a5自动转动的效果。

32.参考图1至图7,根据图中所示可以得到改变聚酯薄膜厚度的过程:

33.本发明还包括皮带b18、皮带槽b19、滚筒c21、滚筒d22、滚筒轴23和槽孔a25,滚筒c21和滚筒d22中均转动连接有滚筒轴23,侧架a1和侧架b2上分别开设有两个槽孔a25,每两个槽孔a25之间滑动连接有一个滚筒轴23,两个滚筒轴23上均设置有螺纹,每个滚筒轴23上均通过螺纹连接有四个螺母,每个滚筒轴23均通过四个螺母分别夹持在侧架a1和侧架b2上,皮带b18与滚筒c21和滚筒d22通过摩擦传动,皮带b18上设置有多个皮带槽b19,多个皮带块a11分别插进多个皮带槽b19中,皮带b18位于皮带a8的上方,皮带b18的外形与皮带槽a10相同,皮带b18能够放入到皮带槽a10中,皮带b18上开设的多个皮带槽b19中插入多个皮带块a11,皮带a8转动时会通过多个皮带块a11带动皮带b18一起转动,之后在将聚酯薄膜原料放入到皮带b18的上方,当皮带a8带动皮带b18一起转动后,皮带b18上方与皮带a8上方之间会留有高度,这个高度就是生产聚酯薄膜的厚度,想使加工的聚酯薄膜变薄时,将两个滚筒轴23上的八个螺母拧松,使两个滚筒轴23能够在四个槽孔a25中上下滑动,将两个滚筒轴23在四个槽孔a25中向上滑动后,在将八个螺母拧紧,使两个滚筒轴23通过八个螺母分别夹持在侧架a1和侧架b2上,之后皮带b18与滚筒c21和滚筒d22通过摩擦传动,当两个滚筒轴23上移后,带动滚筒c21和滚筒d22向上移动,滚筒c21和滚筒d22上移后带动皮带b18上移,皮带b18上方与皮带a8上方之间的高度距离会减少,这样加工出来的聚酯薄膜会更薄,当想要聚酯薄膜变厚时,也是先将两个滚筒轴23上的八个螺母拧松,让滚筒轴23能够上下滑动在槽孔a25中,将两个滚筒轴23向下移动,两个滚筒轴23会带动滚筒c21和滚筒d22向下移动,滚筒c21和滚筒d22会带动皮带a8向下移动,皮带b18上方与皮带a8上方之间的高度距离会增加,这样加工出来的聚酯薄膜会更厚,以此来得到改变聚酯薄膜厚度的效果。

34.参考图1至图4,根据图中所示可以得到使聚酯薄膜厚度一致的过程:

35.本发明还包括水平条24,水平条24固定连接在两个滚筒轴23侧面,水平条24上设置有水平尺,当改变聚酯薄膜厚度之后,需要观察水平尺进行两个滚筒轴23的微调,如果水平尺上的气泡偏前面,需要将滚筒c21内的滚筒轴23在槽孔a25中向下移动或将滚筒d22内的滚筒轴23在槽孔a25中向上移动,如果水平尺上的气泡偏后面则进行相反的调节,只有在将两个滚筒轴23调整到同一高度后,皮带b18才不会产生倾斜,以此来得到使聚酯薄膜厚度一致的效果。

36.参考图1至图12,根据图中所示可以得到折叠聚酯薄膜的过程:

37.本发明还包括偏心轮26、偏心板27、收集箱28、滑槽b29、滑块b30、滑板b31和压板b40,偏心轮26固定连接在滚筒a5的右面,偏心板27通过销轴连接在偏心轮26上,偏心板27的另一端通过销轴连接在收集箱28上,底架b4固定连接在底架a3的前面,滑板b31固定连接在底架b4上,收集箱28下方固定连接有四个滑块b30,滑板b31中开设有两个滑槽b29,每个滑槽b29中滑动连接有两个滑块b30,收集箱28中滑动连接有压板b40,想要收集加工出来的聚酯薄膜,一般采用卷筒的方式将聚酯薄膜卷成筒状,但是卷筒式的聚酯薄膜在使用时打开后,聚酯薄膜会产生弯曲弧度,需要一段时间才能恢复成平面,而且产生弧度的聚酯薄膜会影响工作人员的使用,将聚酯薄膜上下折叠起来能够更方便工作人员的使用,而且折叠起来的聚酯薄膜能够更加方便运输,不会在运输途中进行滚动,想要将聚酯薄膜折叠起来,需要启动电机17,电机17会带动滚筒a5进行转动,滚筒a5的右端固定连接有偏心轮26,滚筒a5带动偏心轮26进行转动,偏心轮26通过销轴连接在偏心板27上,偏心板27的另一端通过销轴连接在收集箱28上,底架b4上固定连接有滑板b31,收集箱28通过四个滑块b30滑动连接在滑板b31的上方,当偏心轮26进行转动时,偏心轮26会通过偏心板27前后拉动收集箱28在滑板b31上前后滑动,收集箱28位于皮带b18的下方,前后移动的收集箱28会接住从皮带b18上掉落下来的聚酯薄膜,在收集箱28前后的移动过程中,掉落下来的聚酯薄膜会随着收集箱28前后移动而改变掉落在收集箱28中的位置,当收集箱28移动到前方时聚酯薄膜掉落在收集箱28内侧的后方,当收集箱28移动到后方时聚酯薄膜掉落在收集箱28内侧的前方,将依次掉落下来的聚酯薄膜进行上下折叠,依次来得到折叠聚酯薄膜的效果。

38.参考图1至图12,根据图中所示可以得到挤压聚酯薄膜的过程:

39.本发明还包括支架37、气缸38和压板a39,支架37固定连接在滑板b31上,气缸38的壳体固定连接在支架37的下方,压板a39固定连接在气缸38的气缸杆上,当收集箱28中的聚酯薄膜收集不下时,启动气缸38,气缸38带动压板a39向下移动,下移的压板a39在收集箱28中的压板b40将聚酯薄膜进行挤压,将上下折叠聚酯薄膜之间的空气挤压出去,以减少聚酯薄膜折叠后的体积,使折叠后的聚酯薄膜能够更加方便运输和存放,依次来得到挤压聚酯薄膜的效果。

40.参考图9至图14,根据图中所示可以得到方便拿出聚酯薄膜的过程:

41.本发明还包括滑柱32、滑板c33、滑槽c34、滑块c35、卡扣36和滑块d41,四个滑柱32均固定连接在压板b40的下方,滑板c33固定连接在底架b4上,四个滑块d41均滑动连接在滑板c33的上方,四个滑块d41和压板b40之间均固定连接有弹簧,滑板c33上开设有两个滑槽c34,每个滑槽c34中滑动连接有两个滑块c35,卡扣36固定连接在滑板c33的侧面,压板b40滑进收集箱28中,压板b40会跟随收集箱28前后进行移动,当收集箱28中的聚酯薄膜满时,启动气缸38,气缸38带动压板a39进行下压,压板a39会将聚酯薄膜中的空气挤压出去,之后气缸38继续带动压板a39进行下压,压板a39克服四个滑块d41和压板b40之间的弹力后,将挤压后的聚酯薄膜和压板b40一起从出收集箱28底部压出,之后压出的压板b40会遇见卡扣36,卡扣36采用弹性金属,压板b40继续被压板a39压进卡扣36中,卡扣36会将压板b40卡住,之后在让气缸38回收气缸杆,气缸杆上移带动压板a39向上移动,之后压板b40被卡扣36卡住无法上移,这样被挤压后的聚酯薄膜就会停留在压板b40上,聚酯薄膜和压板b40就会与四个滑块d41相接触,之后工作人员就可以从滑板b31和滑板c33之间的空隙中抽出挤压后的聚酯薄膜,工作人员在抽出聚酯薄膜后在向外拨动卡扣36,使卡扣36无法再压在压板b40

的上面,当卡扣36不再压在压板b40上面后,压板b40会通过压板b40和四个滑块d41之间固定连接的弹簧再次回复到收集箱28之中,重复以上的步骤,以此来得到方便拿出聚酯薄膜的效果。

42.参考图1和图5,根据图中所示可以得到方便调整聚酯薄膜厚度的过程:

43.本发明所述的侧架a1上设置有刻度线,由于皮带a8和皮带b18都被侧架a1和侧架b2遮挡住,无法直接观察到每次调整的聚酯薄膜的厚度,所以再侧架a1上设置有刻度线,这样调整两个滚筒轴23上下移动的距离就可以参考刻度线,以此来得到方便调整聚酯薄膜厚度的效果。

44.参考图1和图11,根据图中所示可以得到观察聚酯薄膜收集的过程:

45.本发明所述的收集箱28前面开设有多个矩形通孔,开设的多个矩形通孔能够再挤压聚酯薄膜时更加方便的排出相邻聚酯薄膜之间的空气,使聚酯薄膜能够挤压的体积更小方便存放,而且工作人员能够通过多个矩形通孔观察到收集箱28中聚酯薄膜的收集情况,以此来得到观察聚酯薄膜收集的效果。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。